1.混药

将诸组分均匀地混合在一起的过程称为混药。这是一道既关键而又具危险性的工序。混合质量的优劣,直接影响烟火制品的效应和性能。鉴于氧化剂与可燃剂混合成一体,即构成了易燃易爆的烟火药,在一定条件下就有可能着火或爆炸。

混药的方法有手工混合和机械混合两种,混合形式可分为干混和湿混。所谓干混,即将粉末状固体成分以各种方式拌均匀;湿混就是在干混基础上加入油类或胶黏剂(或溶剂)再继续混合均匀。湿混可避免药剂粉尘飞扬,同时又可减低对机械和热冲量的感度。大多数的烟火药都可用酒精或其溶剂来润湿。此外,还有其他特殊形式的混合方法,如沉淀、凝聚等。

(1)手工混合。手工过筛方法是一种古老的手工混合方法。它是先将称量好的各组分放在一张牛皮纸上掺和,而后用40目左右的筛子过筛。为了避免因组分密度不一而出现筛下物分层现象,过筛时,用刷子将筛上物刷下。一般至少过筛三遍,才能获得较均匀的混合物。为了判断混合是否达到均匀程度,可以采用涂抹实验来确定,即在指尖压力下捻散混合物,如果不显出单独组分的条纹,那么可认为混合是均匀的。

手工混合方法的主要问题是安全性差。手工过筛混合不宜用于高感度的混合物,也不宜用于含有毒性成分的混合物,如铅盐类。

实验室内手工混药,是用木铲、木杵在内村衬橡皮的木盘内进木盘长约1m,宽约0.5m。为了防止意外,混药时须加防护罩或有机玻璃挡板。

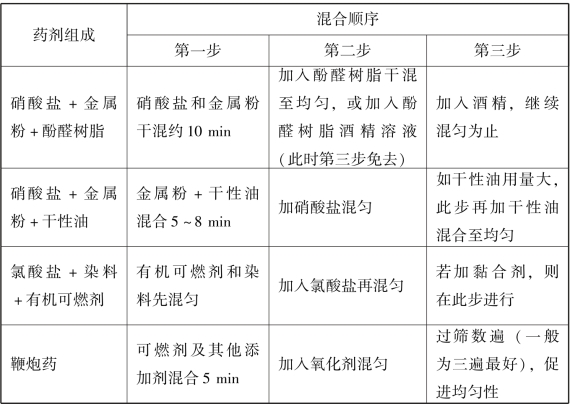

(2)机械混合。工业大生产中采用混药机混合,其混制量以10~25kg为宜。在混合两种以上的组分烟火时,可先混合其中两种成分,然后依次加入第三、第四种成分。混合要有一定的顺序。例如,含油类成分的烟火药,为了防止氧化剂团结,必须先将金属可燃剂与油类混合7~10min,然后再加入其余成分继续混合10~15min。又如,有密度不同的A、B、C、D四种成分,这时首先混合密度最大的A和B两种,然后加入密度较小的C,最后将密度最轻的D加入。对于颗粒较大的物质,即使它们比其他成分重,都必须在最后才能加入。表3-3给出几种烟火药的混合顺序以供参考。

表3-3 烟火药的混合顺序

(3)其他特殊形式混合。主要有共沉淀和聚合物沉淀混合方法。

①共沉淀混合方法。例如,将K2 Cr2 O7溶液加到约90℃的悬浮有B粉的Ba(NO3)2溶液中,不断地搅拌,则析出的BaCrO4包覆在B粒子表面。这种共沉淀的B-BaCrO4混合物具有独特的燃烧性能,即在明显不同的外界压力下,燃速相同。其原因可以解释为还原剂和氧化剂由于共沉淀的结果而牢固地结合成一体,阻得了空气中的氧参与反应。因此,不受外界条件影响而能缓慢恒速燃烧。

②聚合物沉淀混合法。以赤磷发烟剂制备为例,聚合物为环氧树脂,其工艺过程如下:

a.将正己烷按2倍固体组分量加入混合机容器内;

b.把按配方称量好的赤磷和氧化剂及其他添加剂倒入正己烷溶液中,启动混合机搅拌器,缓慢搅拌;

c.称取配方用量的环氧树脂;

d.按环氧树脂∶丙酮为1∶2的关系,用丙酮溶解环氧树脂;

e.高速搅拌,并缓慢而均匀地加入丙酮-环氧树脂溶液;

f.高速搅拌10min;

g.慢慢降低搅拌速度,将搅拌桨叶片从混合物中移出,使之沉淀;

h.倒出沉淀液,将混合物摊放于盘中晾干,在环氧树脂未固化前压制。

2.造粒

在军用烟火药中,造粒是指用一定规格的筛子过筛而获得一定粒径的颗粒。

造粒的目的如下:

(1)将药剂制成粒状,便于装填;

(2)避免药剂各成分的分层;

(3)加速药剂中易挥发溶剂的挥发;

(4)消除烘干后的药剂结块。

3.干燥

造粒后的药剂应在25~30℃下预干0.5h,筛除药粉,然后再进一步干燥,使药剂中的溶剂含量在0.6%以下。干燥温度一般为25~45℃,对于某些热敏感度低的烟火药可高至70℃;对于含有机溶剂的药剂,干燥时间为1~2h,甚至一昼夜(24h)。药剂干燥工序是危险工序,容易发生事故,应在单独工房内进行。在干燥工房内绝对禁止做与干燥无关的其他工作。严禁烟火。为防止温度过高引起药剂自燃,要有防静电措施,导出静电。禁止强的冲击与摩擦。

4.药剂制品的成型加工

大多数烟火制品均要求药剂具有一定的形状、密度,从而有一定机械强度和良好的烟火效应,为此,对药剂要进行成型加工。(https://www.xing528.com)

药剂成型加工的工艺主要由药剂中采用的黏合剂的类别而决定的。例如,以热塑性树脂为黏合剂的烟火药剂,应采用压制成型工艺;以聚酯树脂类为黏合剂的烟火药剂可以采用浇铸成形。

1)压制成形

目前,烟火药主要的成形工艺是以压力机压制为主。压制工艺不仅适用于虫胶一类天然树脂和酚醛树脂一类合成树脂为黏合剂的烟火药,也可以使无黏合剂的粉状烟火药压制成形,经压制后的药剂制品具有一定的机械强度和燃烧速度,同时吸湿性比粉状药剂大大改善。

压制烟火药制品的压力,应根据制品所需强度、燃烧速度来确定。一般炮用照明剂和燃烧剂制品,要求压力不低于200MPa;曳光管要求为600~1000MPa;娱乐烟花星体往往只需满足发射时的强度要求即可。压力增大时,制品强度将会提高。当达到某极限值后,强度提高就不明显了。一般来说,随着压力增大,燃速降低。但是,有些药剂当压力达到某一极限值后燃速不但不会降低反而加快。

压制成形常常采用钢制模具来实现。压制烟火药属于危险工序,要求模具不得有啃伤、毛刺、裂痕等。装药时,药剂不允许受冲击、摩擦和洒落。对于敏感度高的药剂,压药模具则要求应用黄铜制成,且压药压力亦不能过大。用油压机压药时,压力表所示压力和实际压力可按下式计算:

![]()

式中 P表——压力表所示压力(MPa);

P实——实际压力(MPa);

D——油压机活塞直径(cm);

d——受压药面直径(cm)。

烟火药的压缩性与下列因素有关:

(1)烟火药成分的性质。以金属可燃剂(Mg、Al)为主的或含塑性成分的药剂易于压缩;当药剂中含有0.5%~1%溶剂时也易于压缩;在药剂中加有少量黏合剂、钝化剂(树脂、石蜡、干性油等)时,压缩性可以改善。

(2)粉碎度。随着烟火药成分粉碎度的增加,其压缩性变差,未造粒的药剂比造粒的药剂难于压缩。

(3)压制温度。成分中含有易软化的物质(硫、树脂等)时,在一定限度内提高药剂的温度,能改善其压缩性。

(4)压制压力。随着压药压力的增加,制品的密度迅速增加,当压力超过200~300MPa时,其密度增加不大,而机械强度却会显著提高。

(5)压药模具。使用表面加工良好的模具或在模具内壁涂润滑剂,能改善药剂的脱模性。

2)浇铸成型

浇铸成型适用于固化型树脂为黏合剂的烟火药制品加工。目前,国外对照明剂、信号剂和发烟剂制品加工已采用浇铸加工方法。以赤磷发烟剂为例,其配方如下(质量分数):

(1)赤磷38.10%;

(2)硝酸钠28.30%;

(3)镁粉4.90%;

(4)R-18聚酯12.70%;

(5)甘油三醋酸酯14.70%;

(6)聚甲烯聚苯异氧酸盐1.30%;

(7)乙酰丙酮铁盐(外加)0.02%。

按总质量为5000g分别称取上述各组分后,将(1)、(3)、(4)、(5)放入混药机内混合,在44℃温度下混合15min,停止加温后将(2)加入,再在71℃的真空状态下混合10min后加入(6)、(7)两个组分,并在71℃的真空状态下再混合10min。通过这个工艺过程的发烟剂混合物即可用于浇铸。将该发烟剂混合物在真空状态下注入聚乙烯塑料管(长53mm,直径14mm)中,放入71℃烘箱内加温16h即硬化成橡胶状态。这种浇铸成形的发烟剂在空气中的燃速为1.8cm/s,燃烧温度为260℃,且机械敏感度很低,用2.3kg落锤从127m高度落下撞击不燃爆。它在燃烧时呈明亮的黄色火焰,同时产生大量的白色烟雾。

3)挤压成形

挤压成形的典型应用:首先在一根金属管(一般为锡铅合金管子)内装满烟火药剂(图3-2);然后将管子两端封死,加压管子,使之直径变小,长度增长,因之药剂在管内均匀地被挤压密实。金属延期索就是采用此工艺方法而制得。将延期药装入金属管内,通过对管子拉伸延长,使延期药挤压密实。这种工艺方法简单,易于制造,所加工出的延期索防潮性好,耐振动,延期时间受外界大气压影响小,延期精度大大提高,延期时间可像切割导火索那样通过切割一定长度来调节。

图3-2 烟火药的不同形态

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。