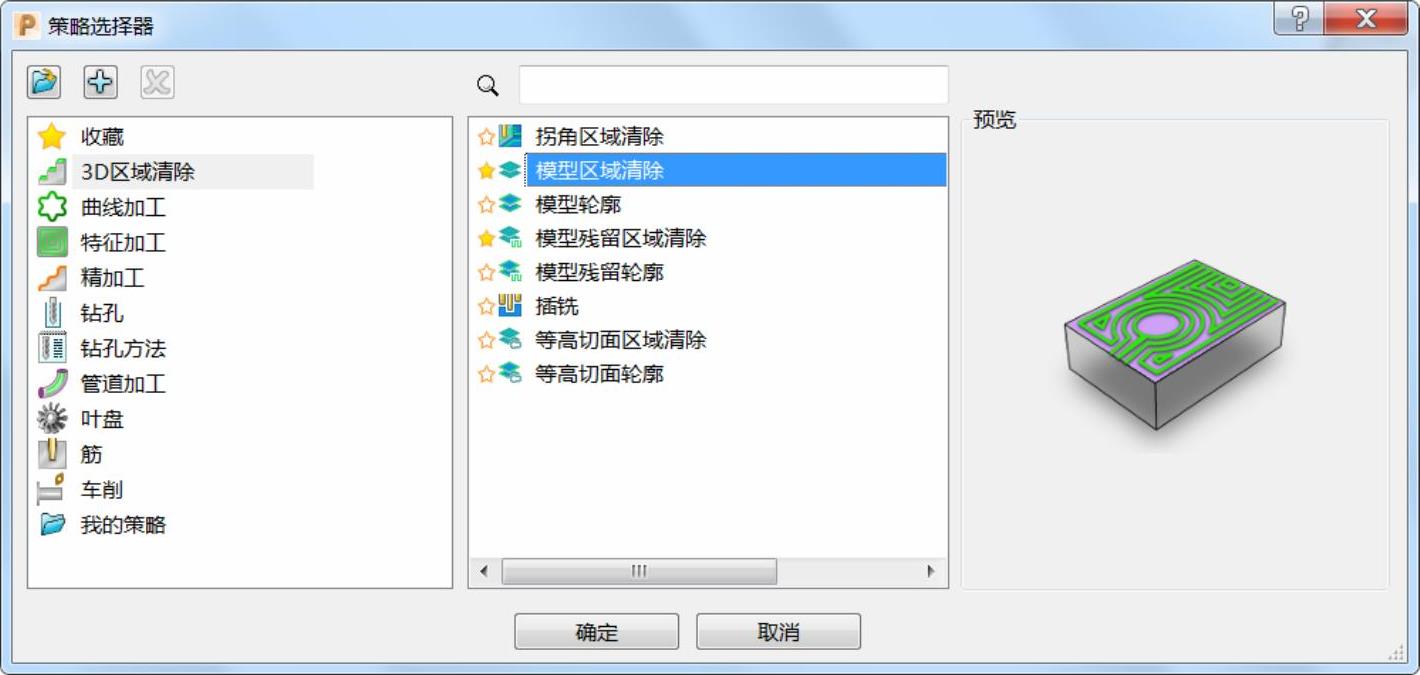

步骤:单击“主页”→“刀具路径”图标,弹出“策略选择器”表格,单击“3D区域清除”→“模型区域清除”,如图6-15所示。

图 6-15

需要设定的参数如下:

1)工作平面:选择“B面”坐标系。

2)毛坯:选择要加工的曲面计算即可。

3)刀具:选择“φ6立铣刀”,伸出30mm即可。

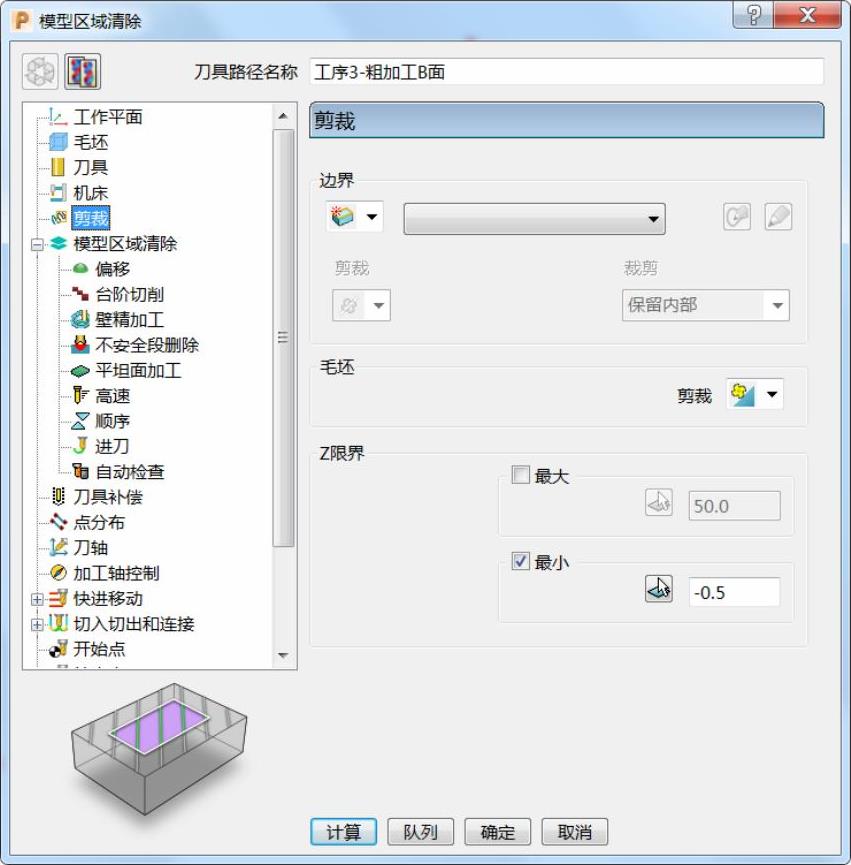

4)剪裁:设定最小值为“-0.5”。(图6-16)

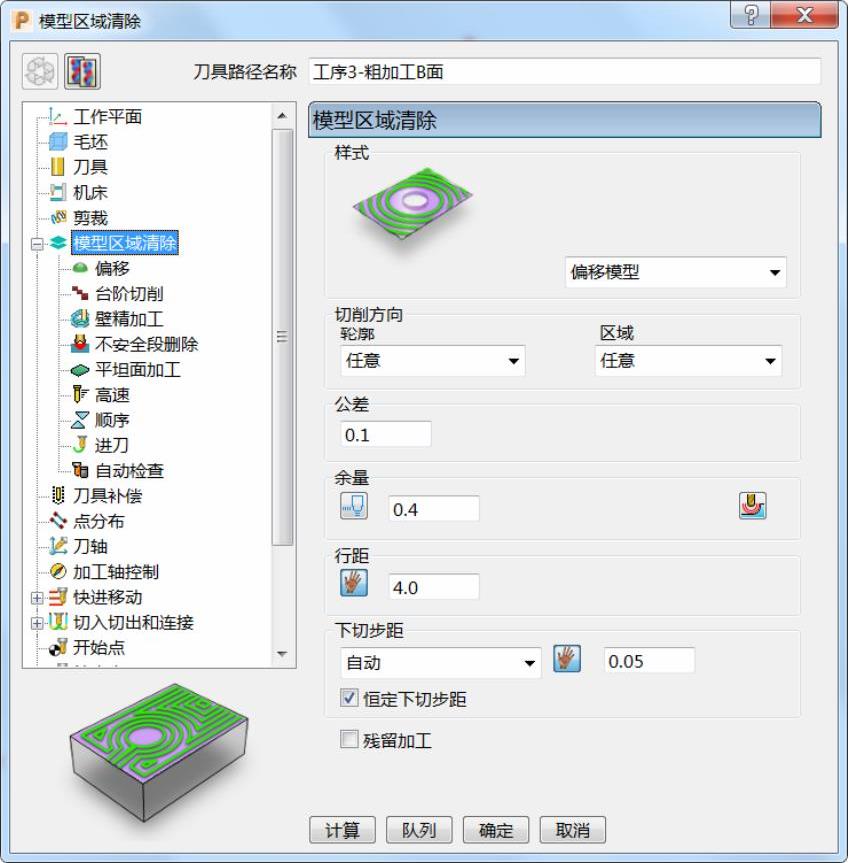

5)模型区域清除:样式选择“偏移模型”,切削方向中的轮廓、区域均选择“任意”,设定公差“0.1”、余量“0.4”、行距“4.0”、下切步距“0.05”,勾选“恒定下切步距”。(图6-17)

图 6-16

图 6-17

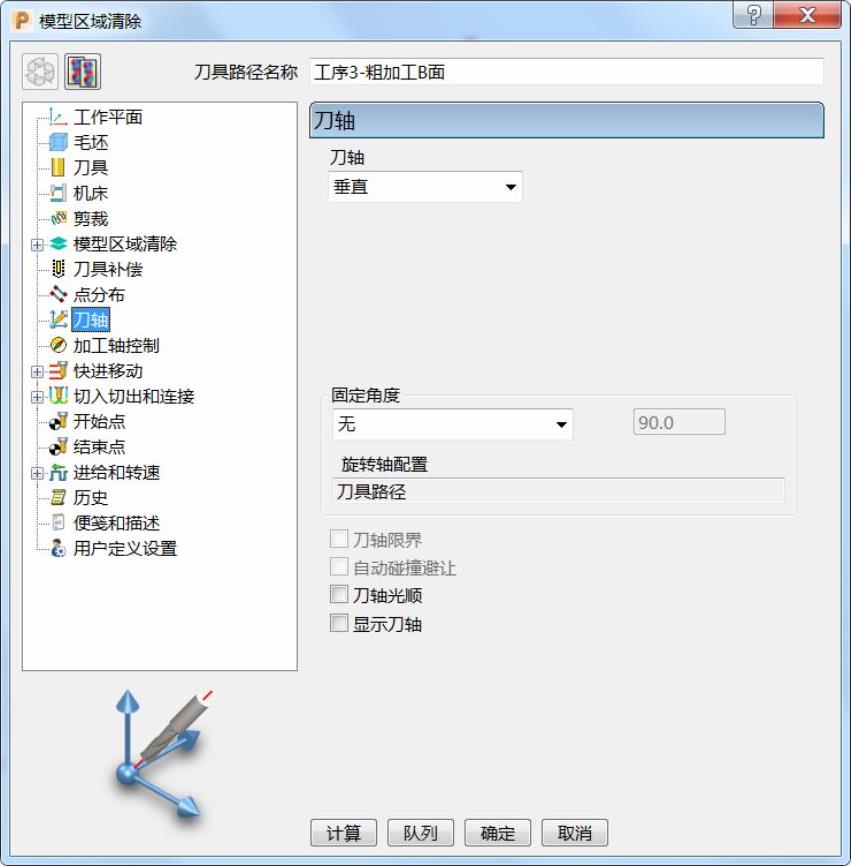

6)刀轴:垂直。(图6-18)

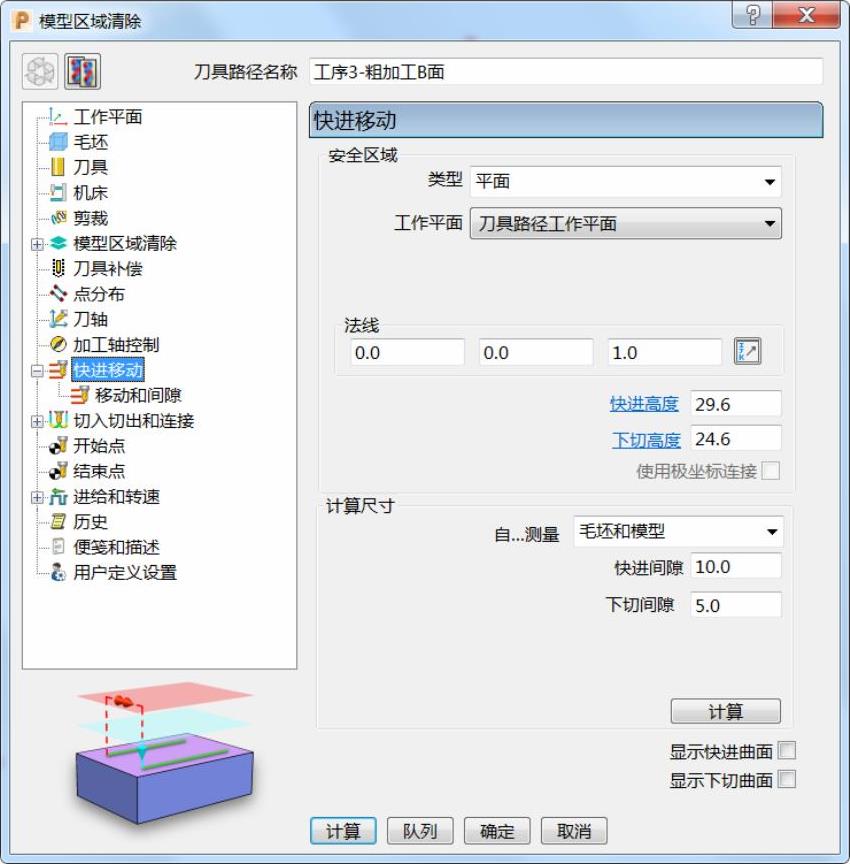

7)快进移动:安全区域类型选择“平面”,工作平面选择“刀具路径工作平面”,法线设定为(0.0,0.0,1.0),设定快进间隙“10.0”,下切间隙“5.0”,然后单击“计算”按钮。(图6-19)

(https://www.xing528.com)

(https://www.xing528.com)

图 6-18

图 6-19

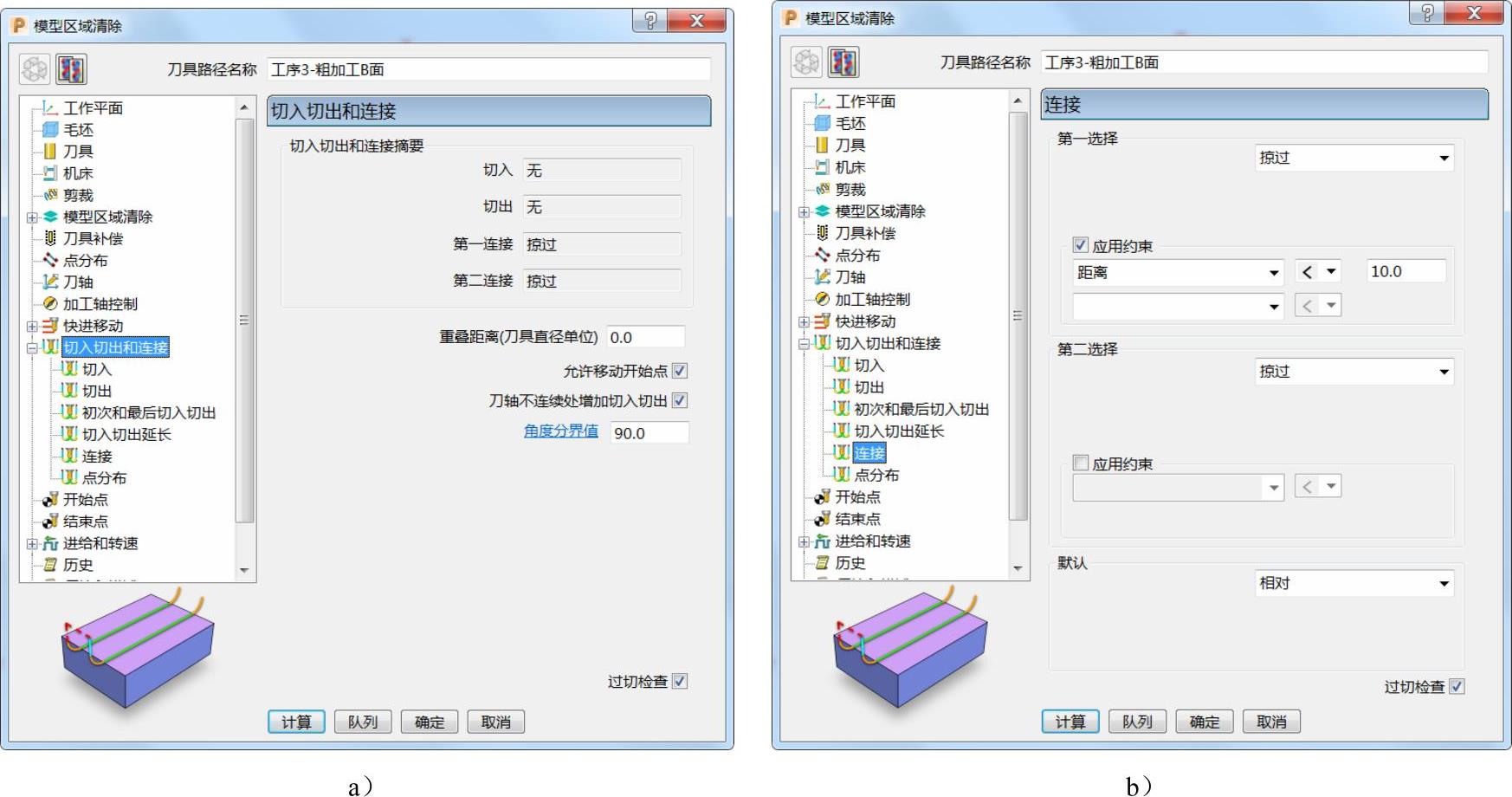

8)切入切出和连接:切入“无”,切出“无”,第一连接“掠过”,第二连接“掠过”,重叠距离(刀具直径单位)“0.0”,勾选“允许移动开始点”及“刀轴不连续处增加切入切出”,角度分界值“90.0”。(图6-20)

图 6-20

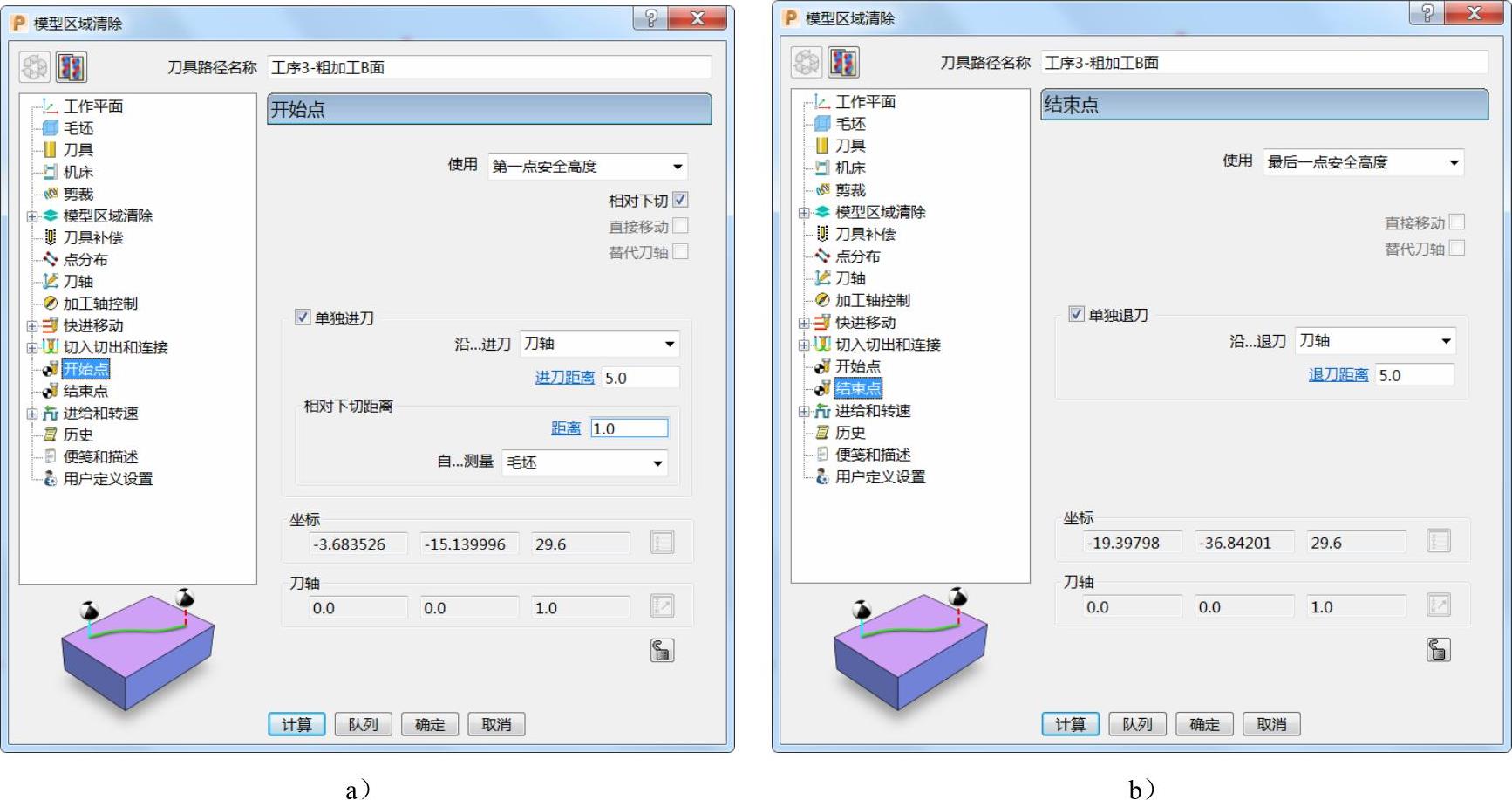

9)开始点和结束点:开始点选择“第一点安全高度”,结束点选择“最后一点安全高度”。勾选“相对下切”“单独进刀”及“单独退刀”,设定进刀距离“5.0”,相对下切距离“1.0”,自毛坯测量,退刀距离“5.0”,沿刀轴进刀与退刀。(图6-21)

图 6-21

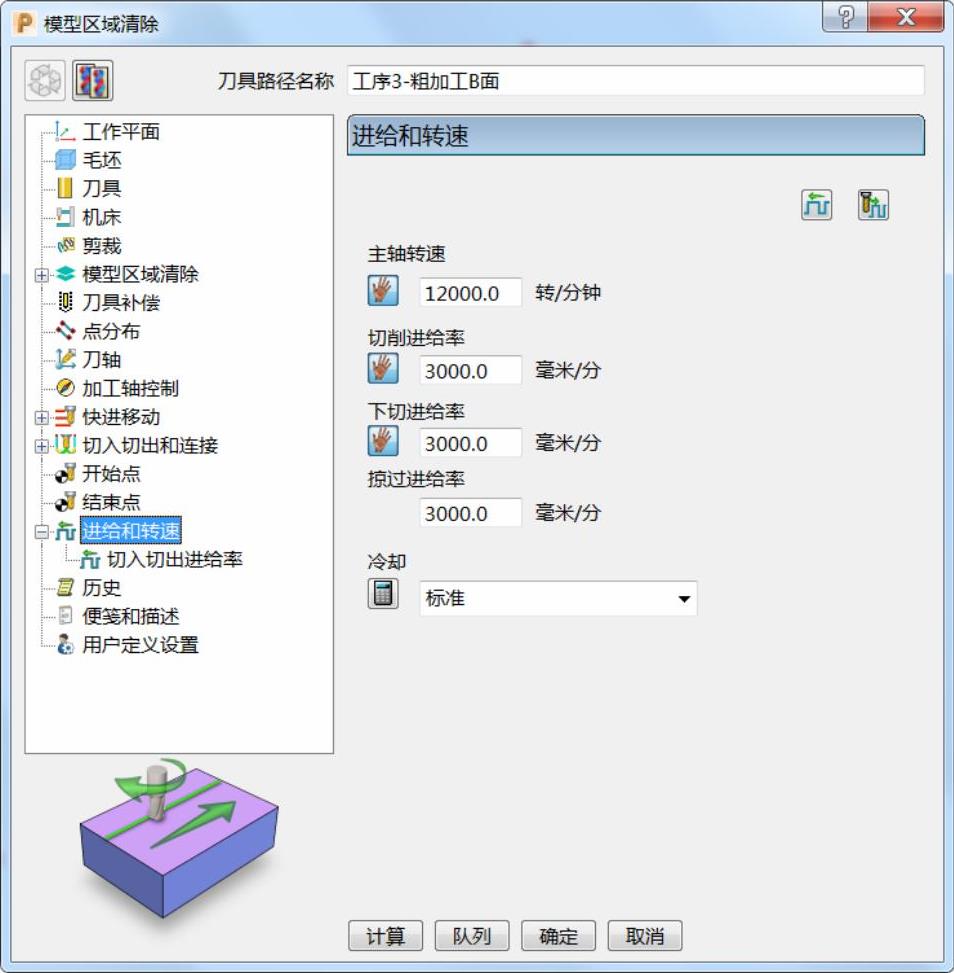

10)进给和转速:设定主轴转速12000.0r/min、切削进给率3000.0mm/min、下切进给率3000.0mm/min、掠过进给率3000.0mm/min,标准冷却。(图6-22)

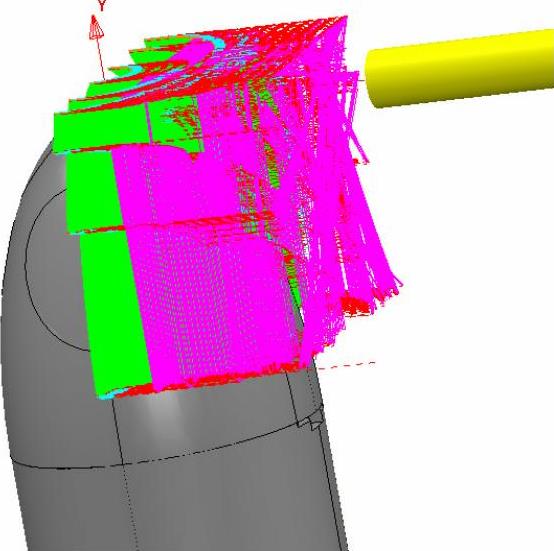

11)单击图6-22中的“计算”按钮,刀具路径如图6-23所示。

图 6-22

图 6-23

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。