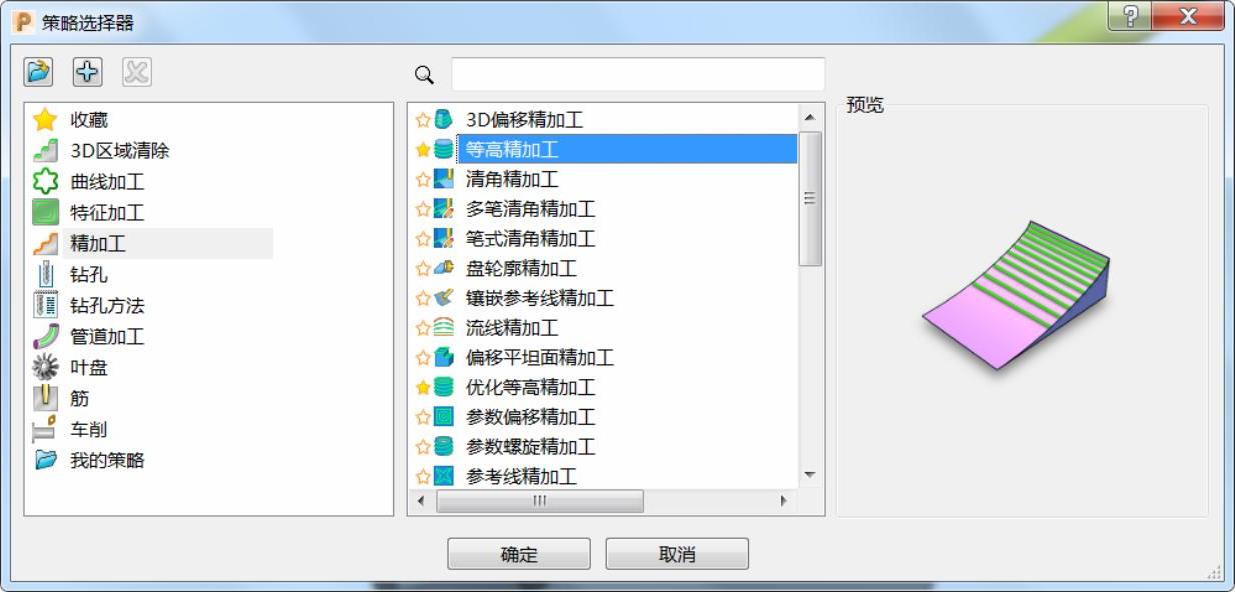

步骤:单击“主页”→“刀具路径”图标,弹出“策略选择器”表格,单击“精加工”→“等高精加工”,如图3-95所示。

图 3-95

需要设定的参数如下:

1)工作平面:选择“清角2”坐标系。

2)毛坯:选择由方框定义毛坯,工作平面选择“清角”坐标系。分别输入X、Y、Z限界值:X最小“-1.0”,最大“5.0”;Y最小“-1.0”,最大“1.0”;Z最小“-36.0”,最大“0.0”,单击“计算”按钮生成毛坯。

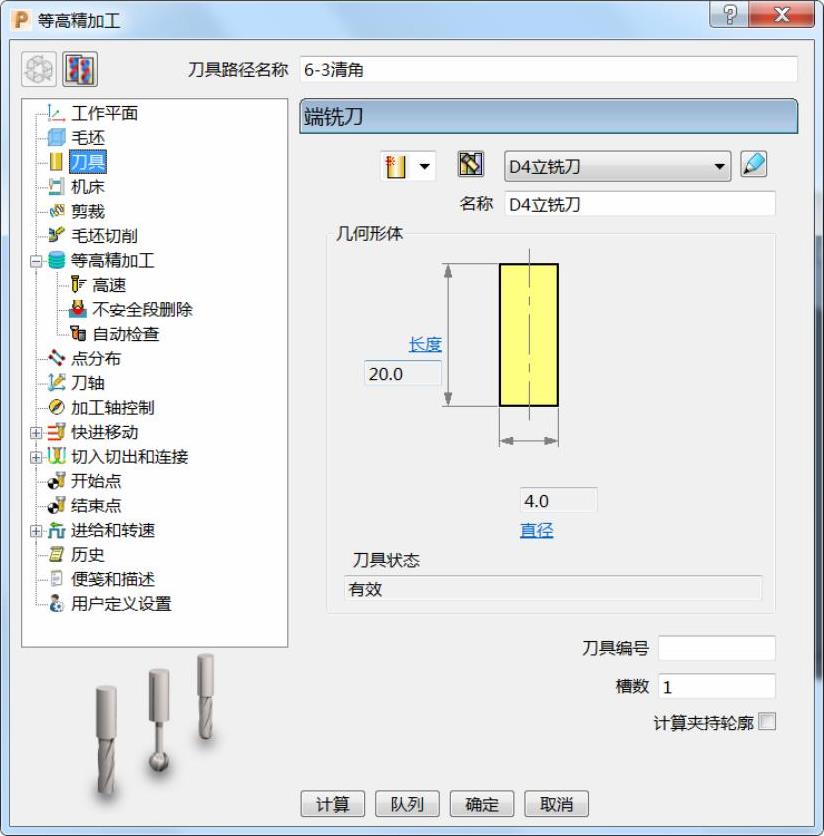

3)刀具:选择“φ4立铣刀”,伸出20mm。(图3-96)

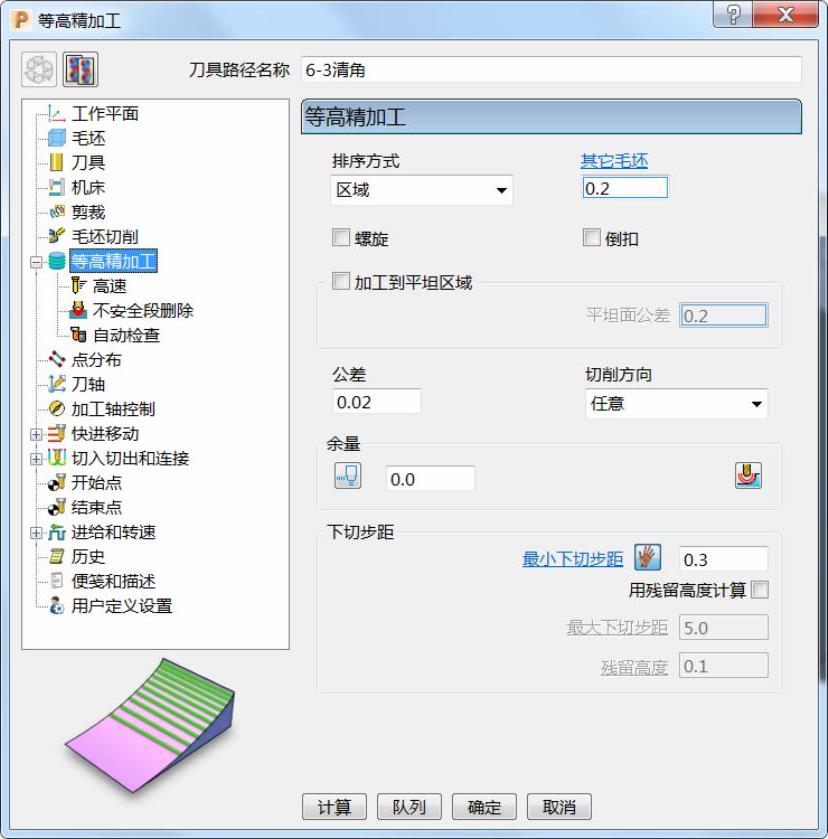

4)等高精加工:排序方式选择“区域”,设定其它毛坯“0.2”、公差“0.02”、切削方向“任意”、余量“0.0”、最小下切步距“0.3”。(图3-97)

图 3-96

图 3-97

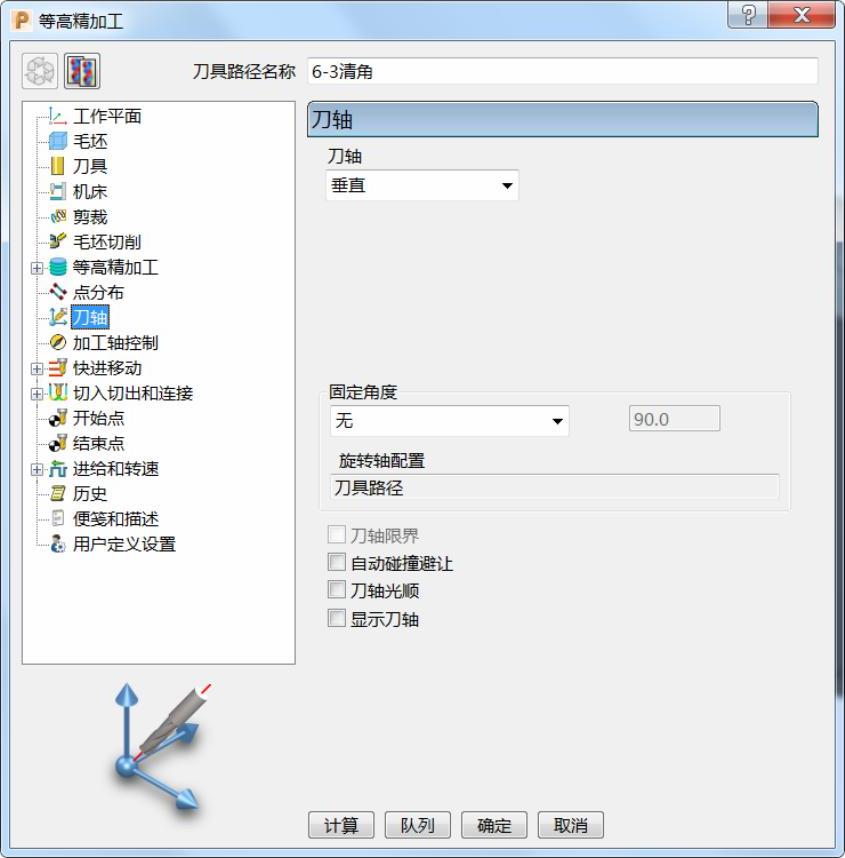

5)刀轴:垂直。(图3-98)

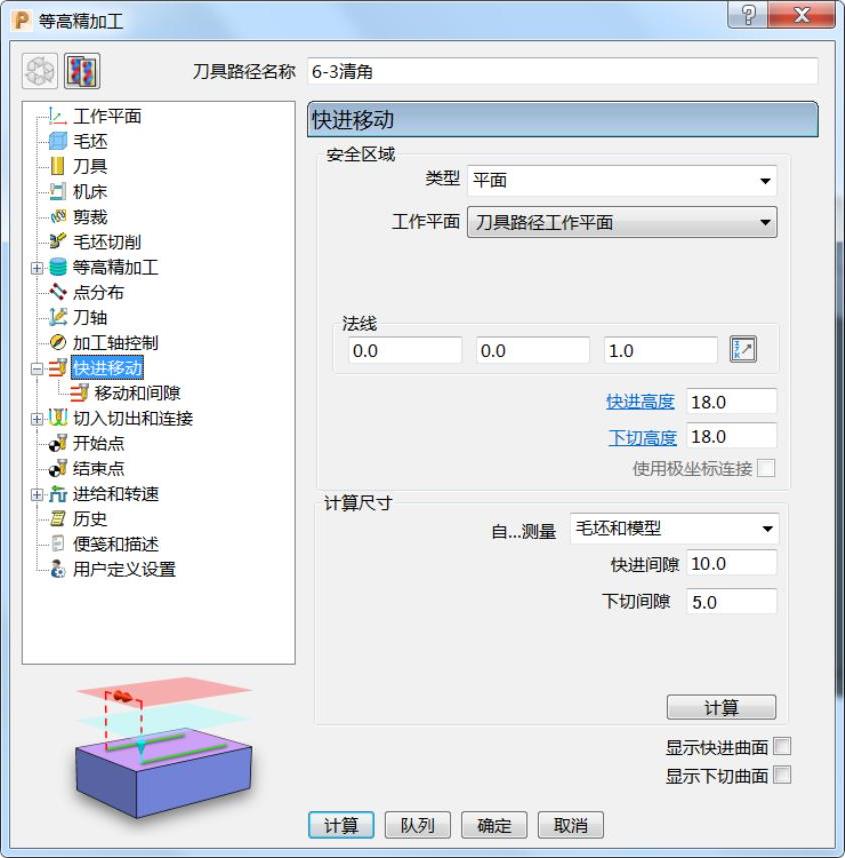

6)快进移动:安全区域类型选择“平面”,工作平面选择“刀具路径工作平面”,法线设定为(0.0,0.0,1.0),设定快进间隙“10.0”、下切间隙“5.0”,然后单击“计算”按钮。(图3-99)

图 3-98

(https://www.xing528.com)

(https://www.xing528.com)

图 3-99

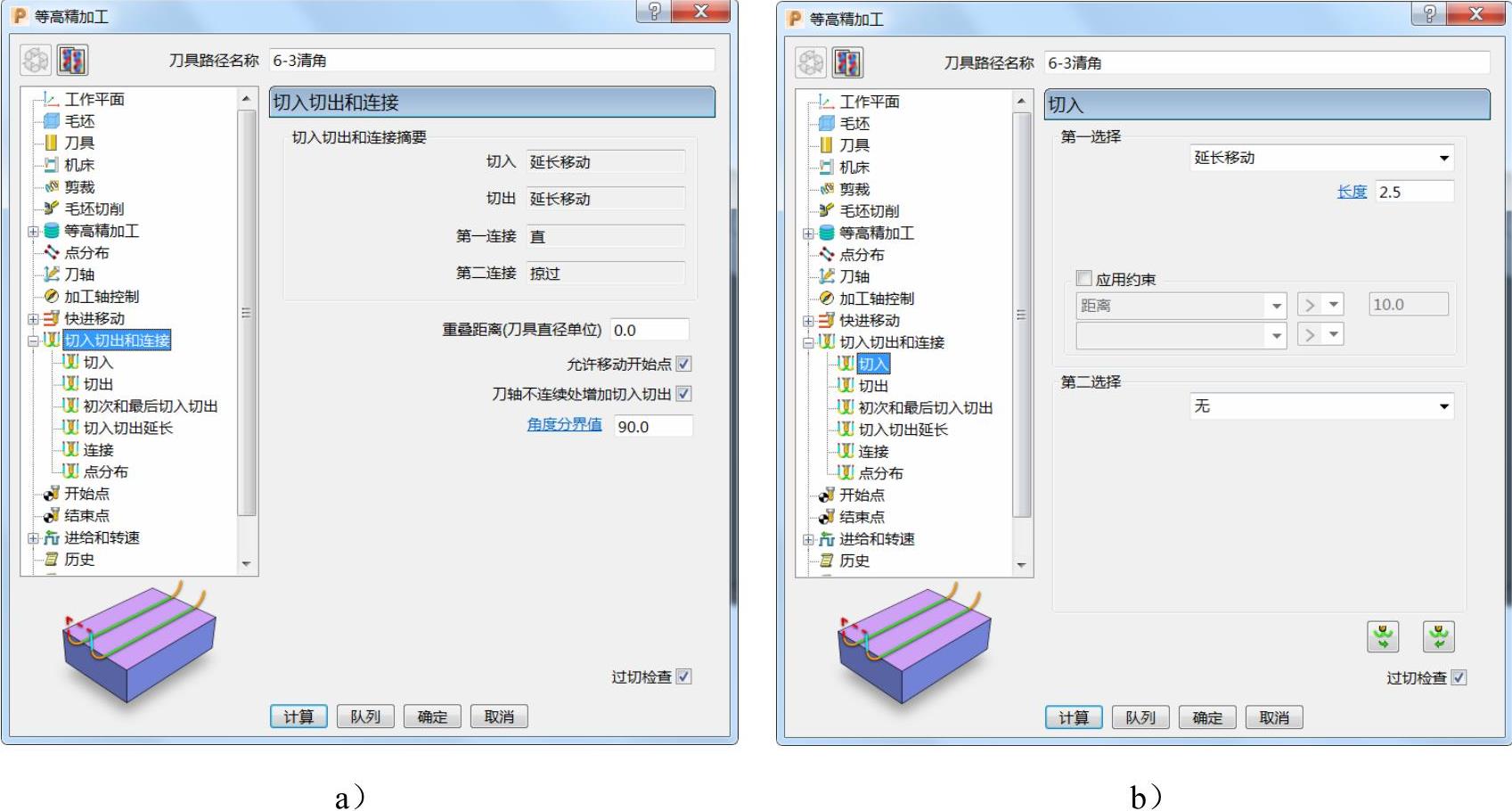

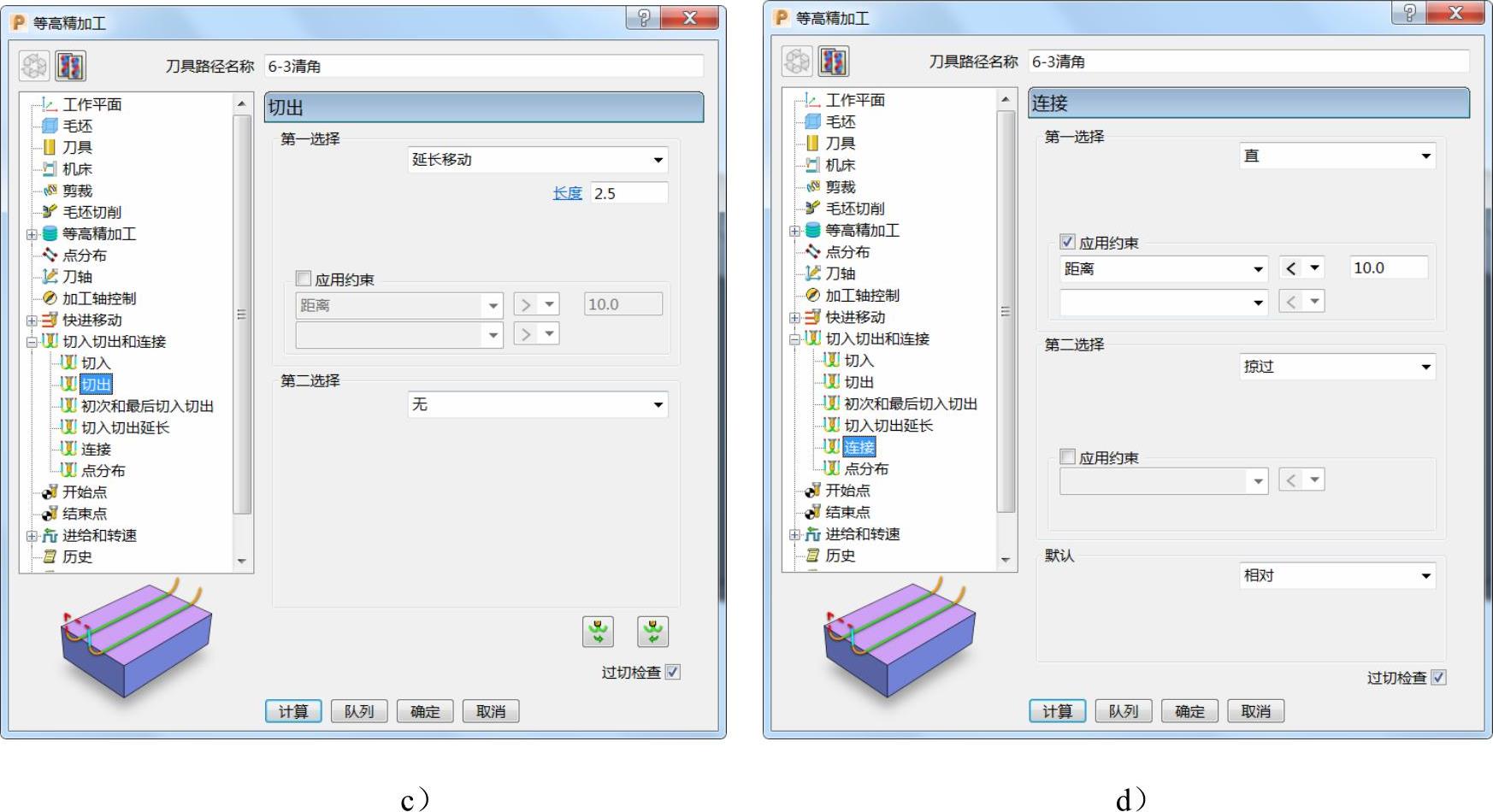

7)切入切出和连接:切入“延长移动”,切出“延长移动”,第一连接“直”,第二连接“掠过”,重叠距离(刀具直径单位)“0.0”,勾选“允许移动开始点”及“刀轴不连续处增加切入切出”,角度分界值“90.0”。(图3-100)

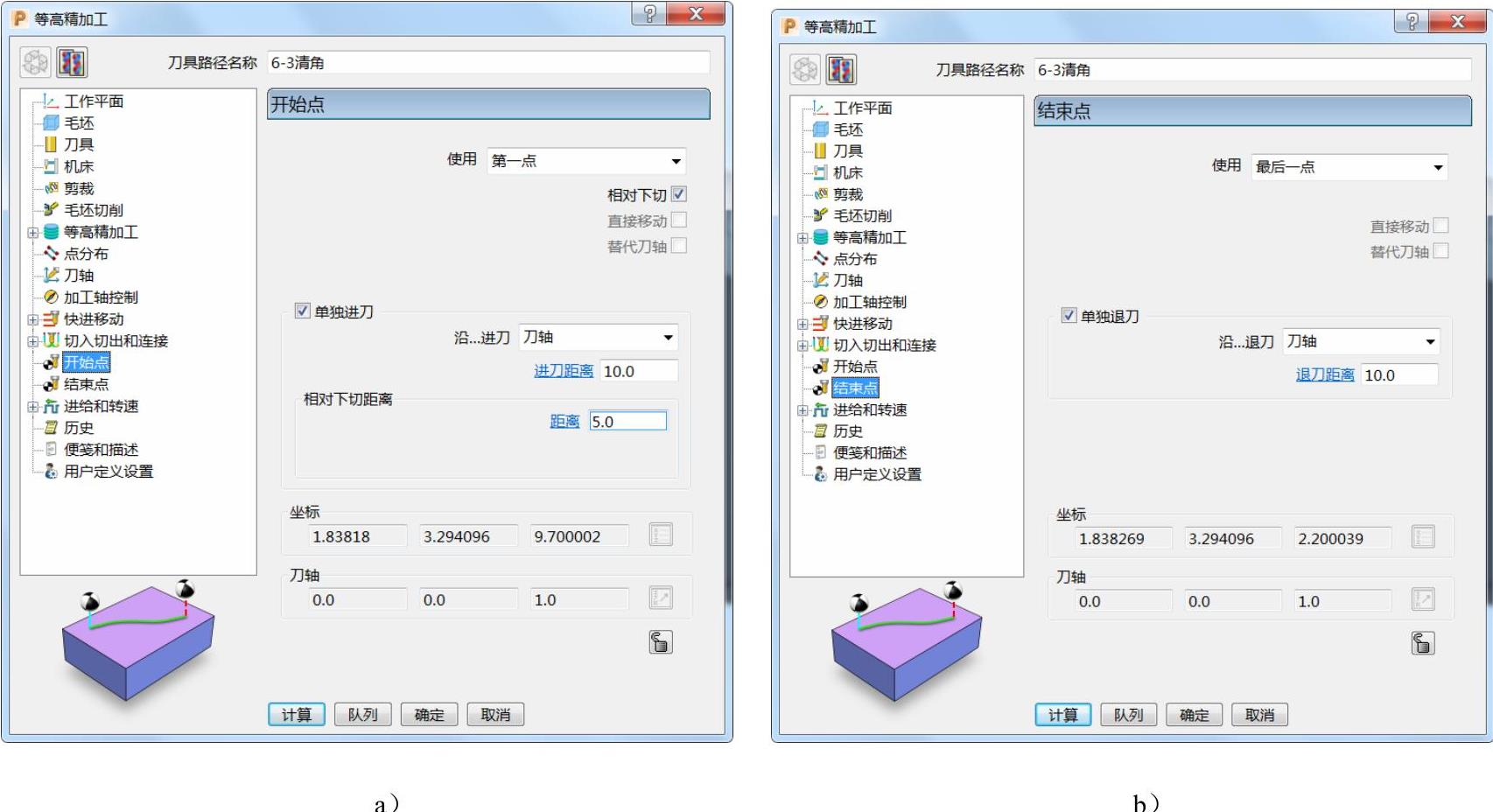

8)开始点和结束点:开始点选择“第一点”,结束点选择“最后一点”。勾选“相对下切”“单独进刀”及“单独退刀”,设定进刀距离“10.0”、相对下切距离“5.0”、退刀距离“10.0”,沿刀轴进刀与退刀。(图3-101)

图 3-100

图 3-100(续)

图 3-101

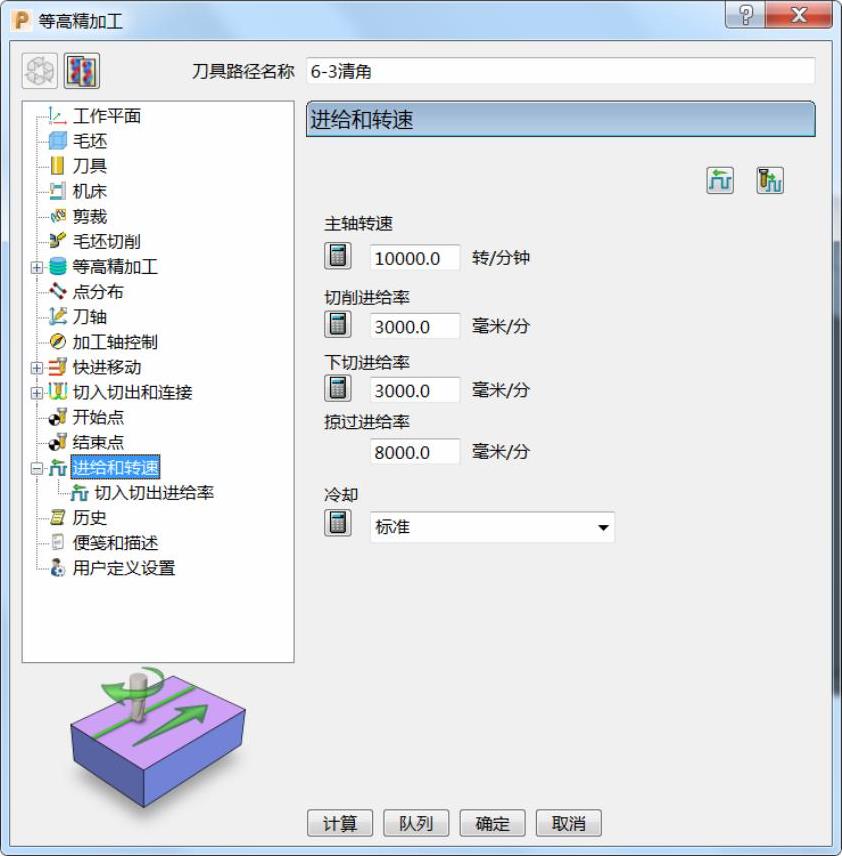

9)进给和转速:设定主轴转速10000.0r/min、切削进给率3000.0mm/min、下切进给率3000.0mm/min、掠过进给率8000.0mm/min,标准冷却。(图3-102)

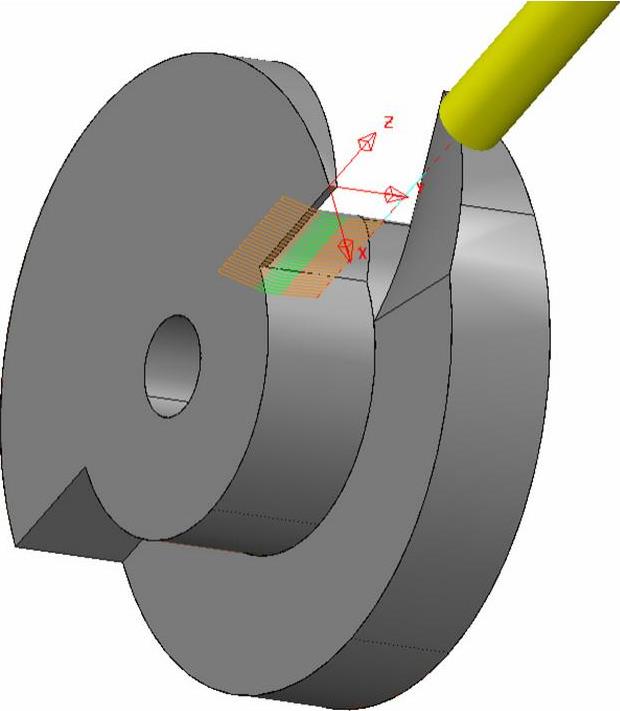

10)单击图3-102中的“计算”按钮,刀具路径如图3-103所示。

图 3-102

图 3-103

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。