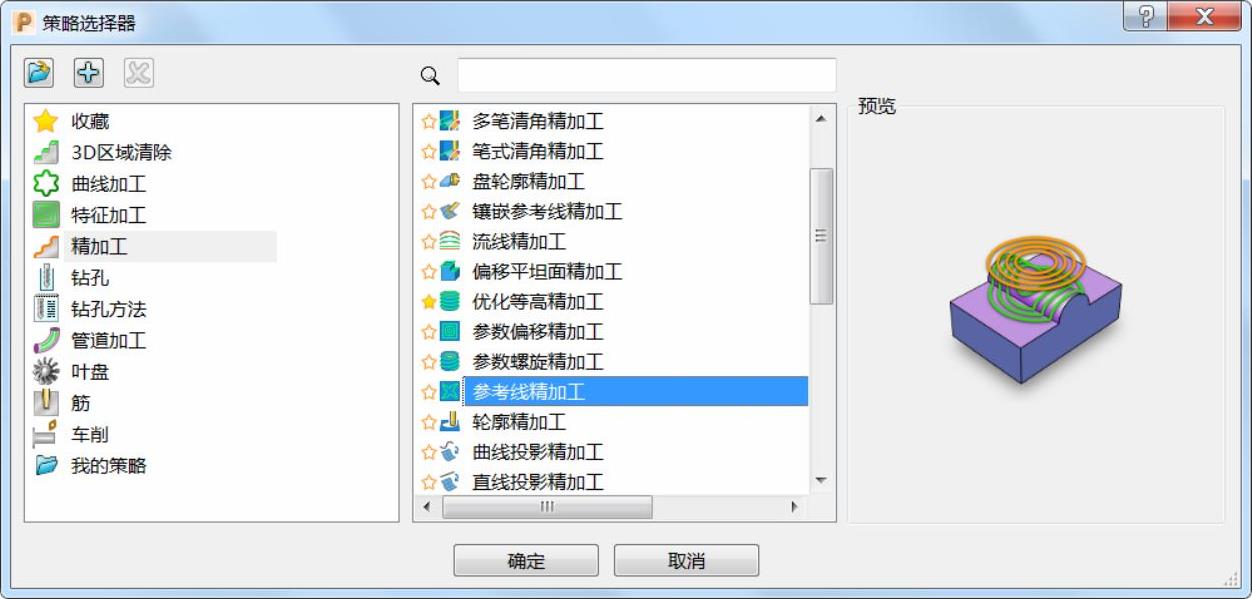

步骤:单击“主页”→“刀具路径”图标,弹出“策略选择器”表格,单击“精加工”→“参考线精加工”,如图3-5所示。

图 3-5

需要设定的参数如下:

1)工作平面:选择“后处理坐标”坐标系。

2)毛坯:选择要加工的曲面计算即可。

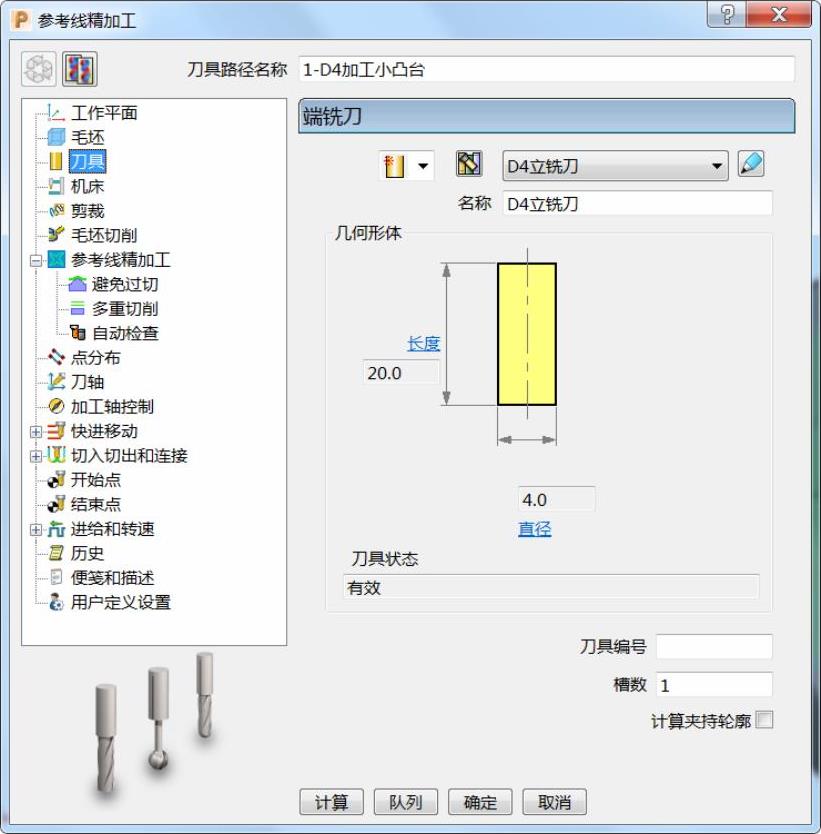

3)刀具:选择“φ4立铣刀”,伸出20mm。(图3-6)

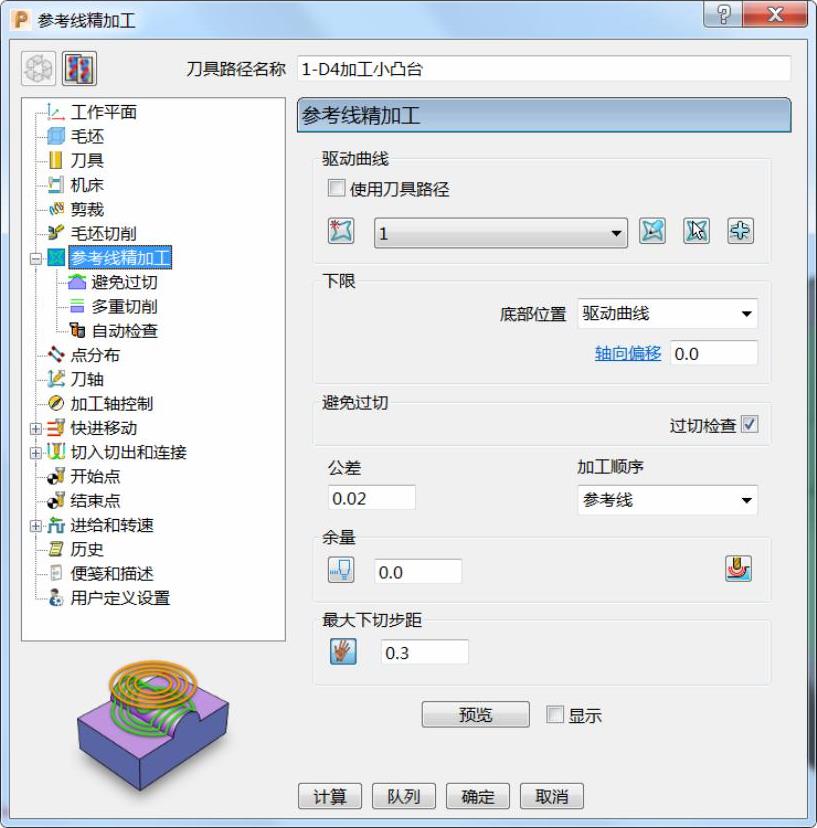

4)参考线精加工:选择参考线“1”,底部位置选择“驱动曲线”,轴向偏移“0.0”,勾选“过切检查”,设定公差“0.02”、加工顺序“参考线”、余量“0.0”、最大下切步距“0.3”。(图3-7)

图 3-6

图 3-7

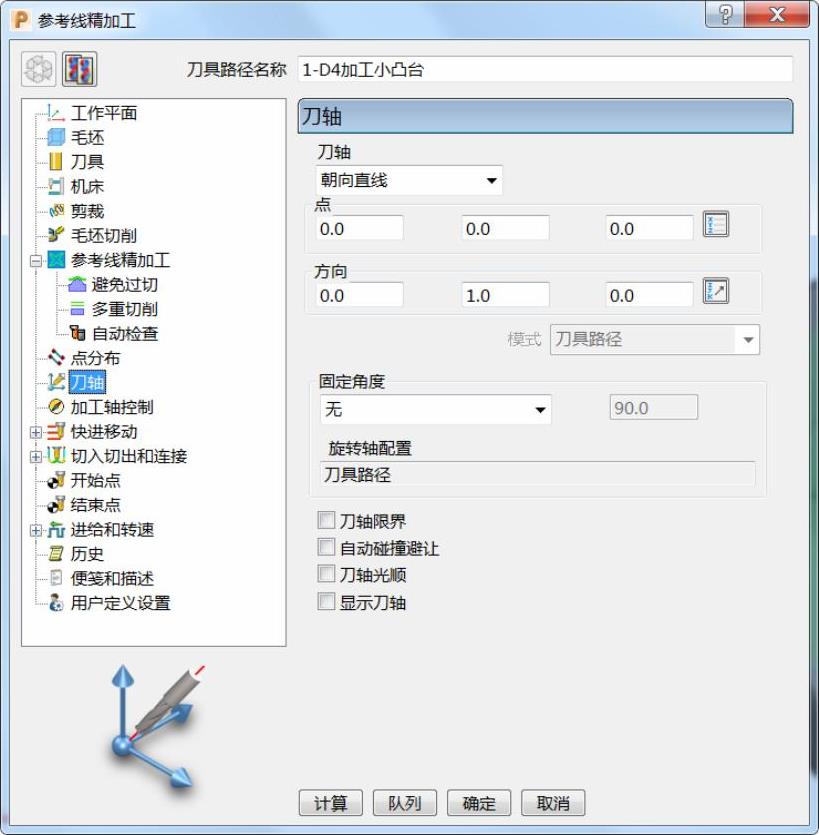

5)刀轴:选择“朝向直线”;设定点坐标为(0.0,0.0,0.0),方向坐标为(0.0,1.0,0.0),固定角度选择“无”。(图3-8)

图 3-8

(https://www.xing528.com)

(https://www.xing528.com)

图 3-9

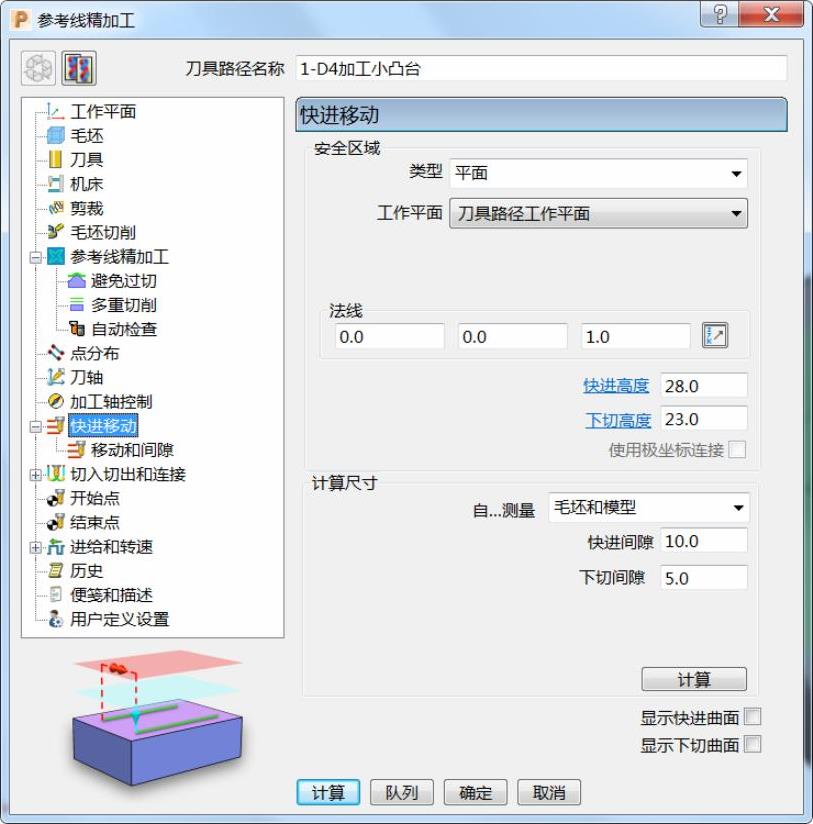

6)快进移动:安全区域类型选择“平面”,工作平面选择“刀具路径工作平面”,法线设定为(0.0,0.0,1.0),设定快进间隙“10.0”、下切间隙“5.0”,然后单击“计算”按钮。(图3-9)

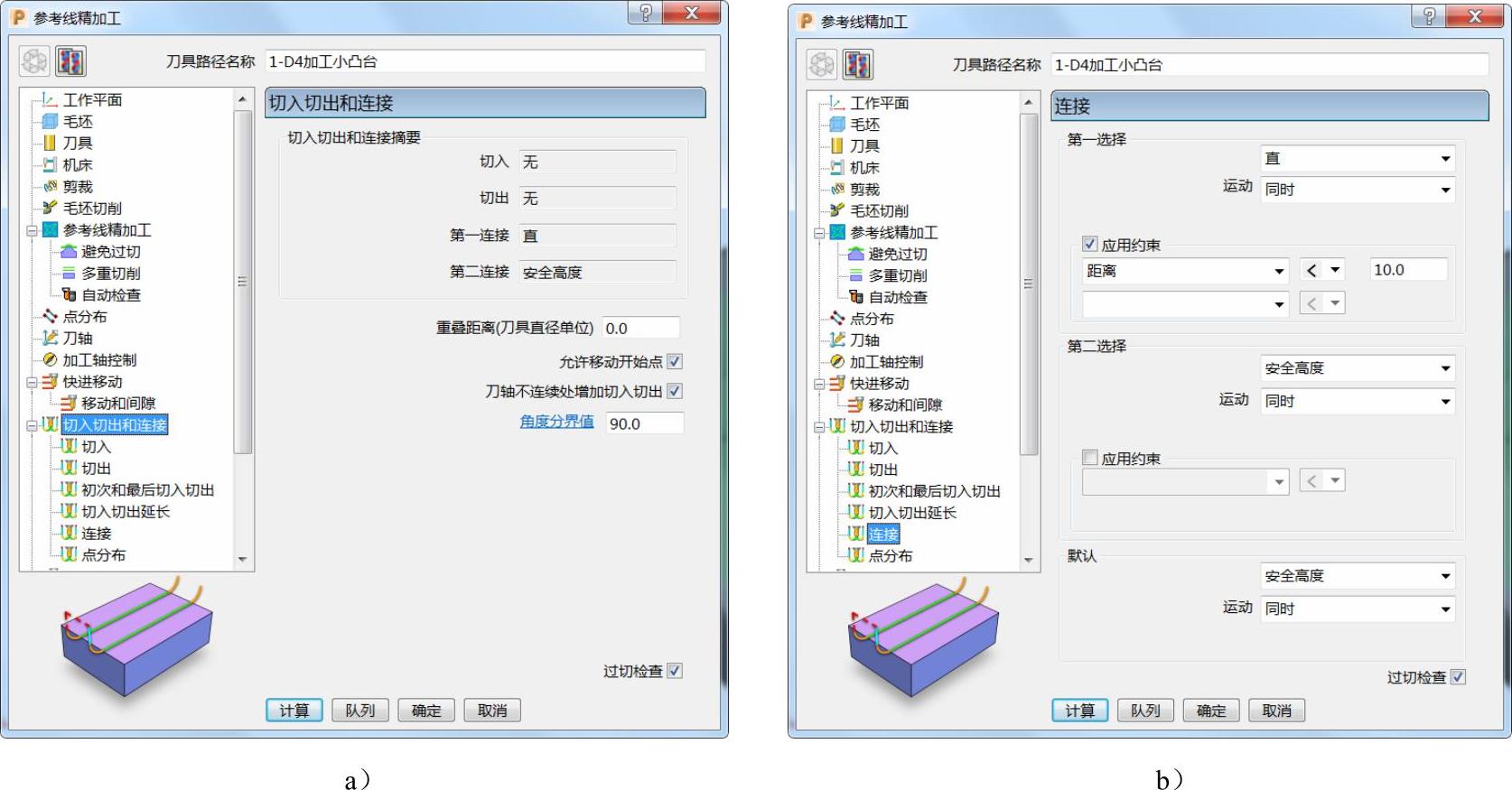

7)切入切出和连接:切入“无”,切出“无”,第一连接“直”,第二连接“安全高度”,重叠距离(刀具直径单位)“0.0”,勾选“允许移动开始点”及“刀轴不连续处增加切入切出”,角度分界值“90.0”。(图3-10)

图 3-10

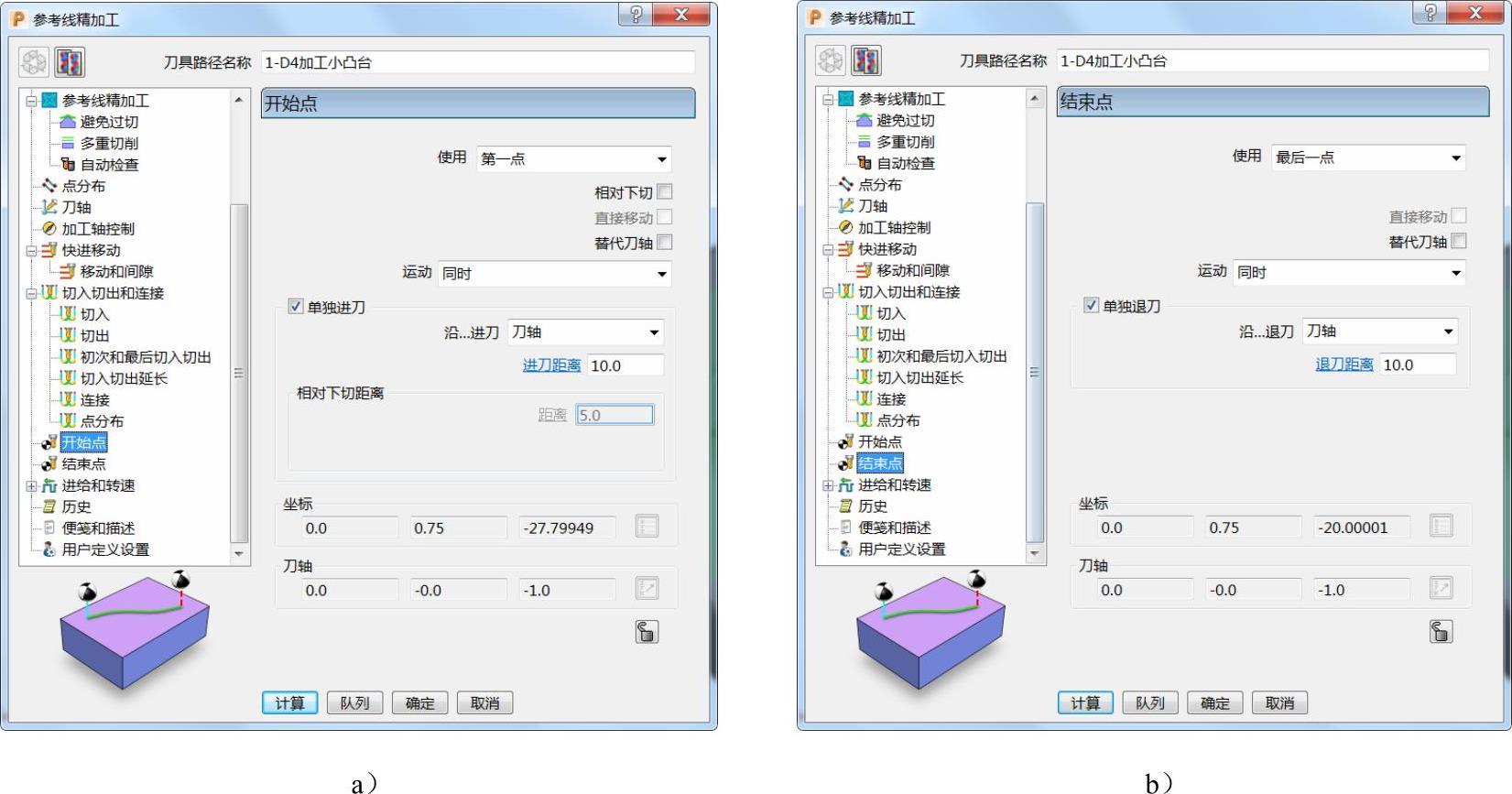

8)开始点和结束点:开始点选择“第一点”,结束点选择“最后一点”。勾选“单独进刀”及“单独退刀”,设定进刀距离“10.0”、退刀距离“10.0”,沿刀轴进刀与退刀。(图3-11)

图 3-11

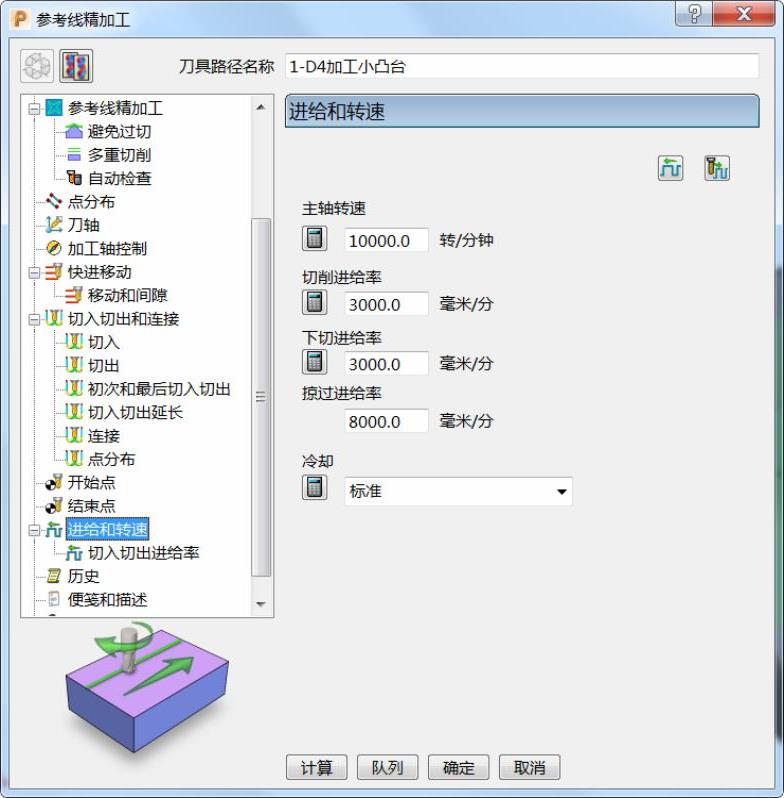

9)进给和转速:设定主轴转速10000.0r/min、切削进给率3000.0mm/min、下切进给率3000.0mm/min、掠过进给率8000.0mm/min,标准冷却。(图3-12)

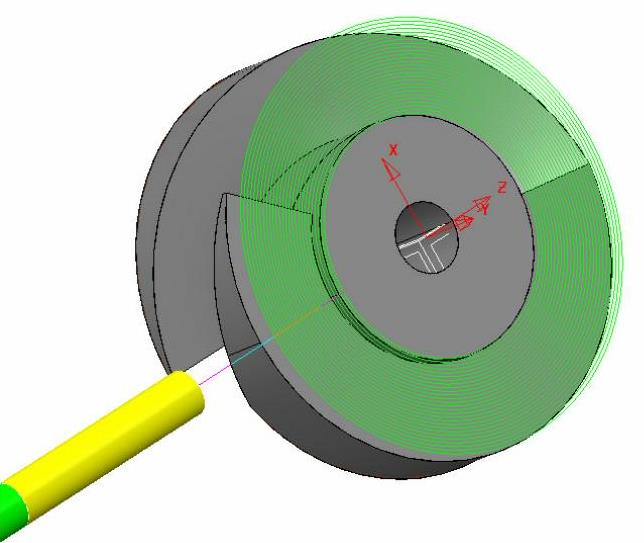

10)单击图3-12中的“计算”按钮,刀具路径如图3-13所示。

图 3-12

图 3-13

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。