1.组合凹模设计要点

为了解决凹模的横向裂纹,生产中常采用横向或纵向分割的凹模结构。为了提高凹模强度,防止纵向裂纹产生,生产中普遍使用预应力组合凹模,预应力组合凹模的优点是:提高了凹模强度,减小了凹模圈尺寸,节约了合金工具钢,便于进行热处理,提高了凹模热处理质量,凹模圈损坏后,可以更换内圈。其缺点是:层数越多,加工面也越多,各接合面加工精度较高,加工压合工艺要求高,为此只推荐二至三层组合凹模。

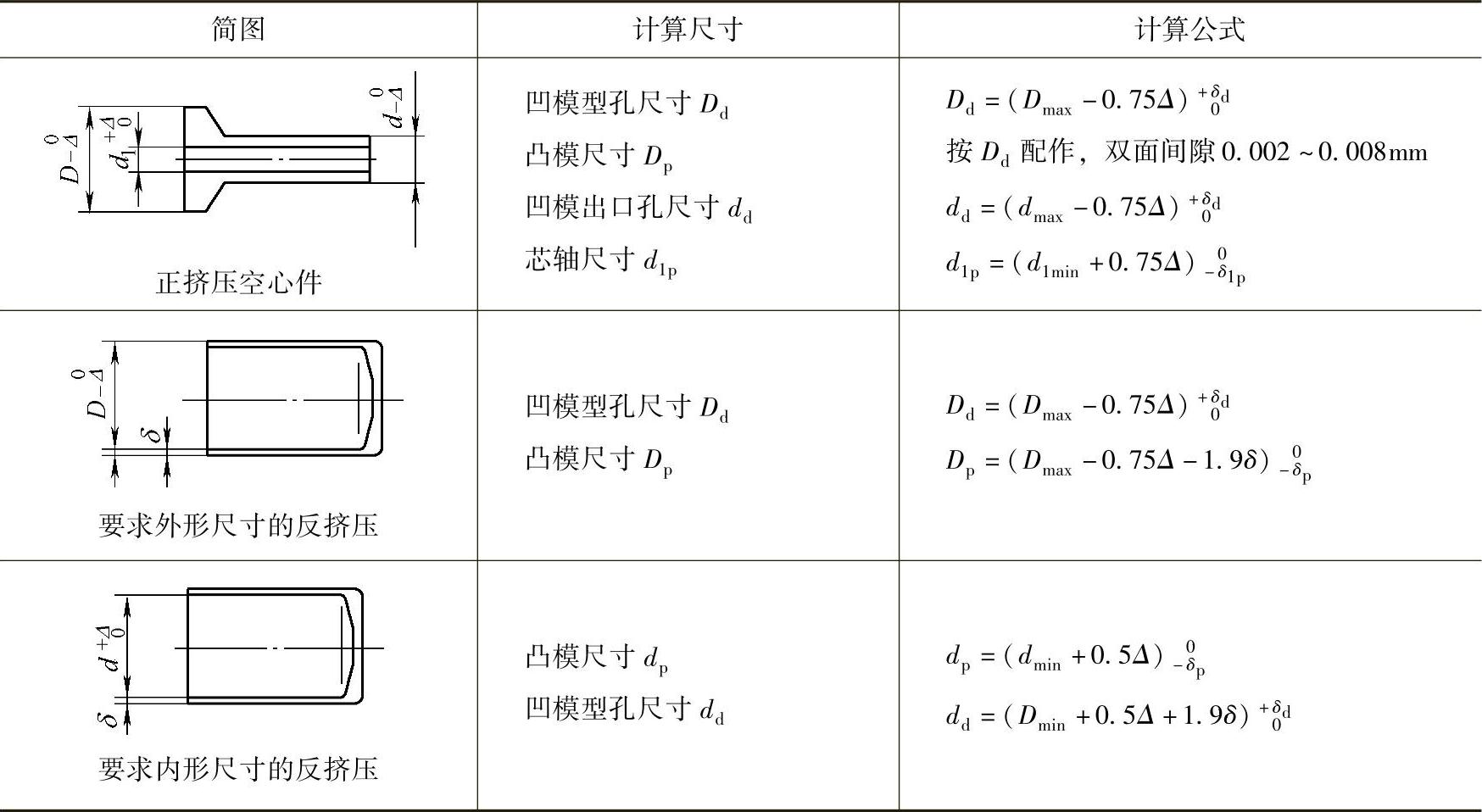

表7 - 36 凸模与凹模工作部分尺寸计算

注:式中 Dmax、dmax——制件上极限尺寸(mm);

dmin、d1min——制件下极限尺寸(mm);

Δ——制件公差(mm);

δ——制件壁厚(mm);

δp、δ1p、δd——凸、凹模制造偏差(mm)。

设计组合凹模时,必须确定以下4个具体问题:

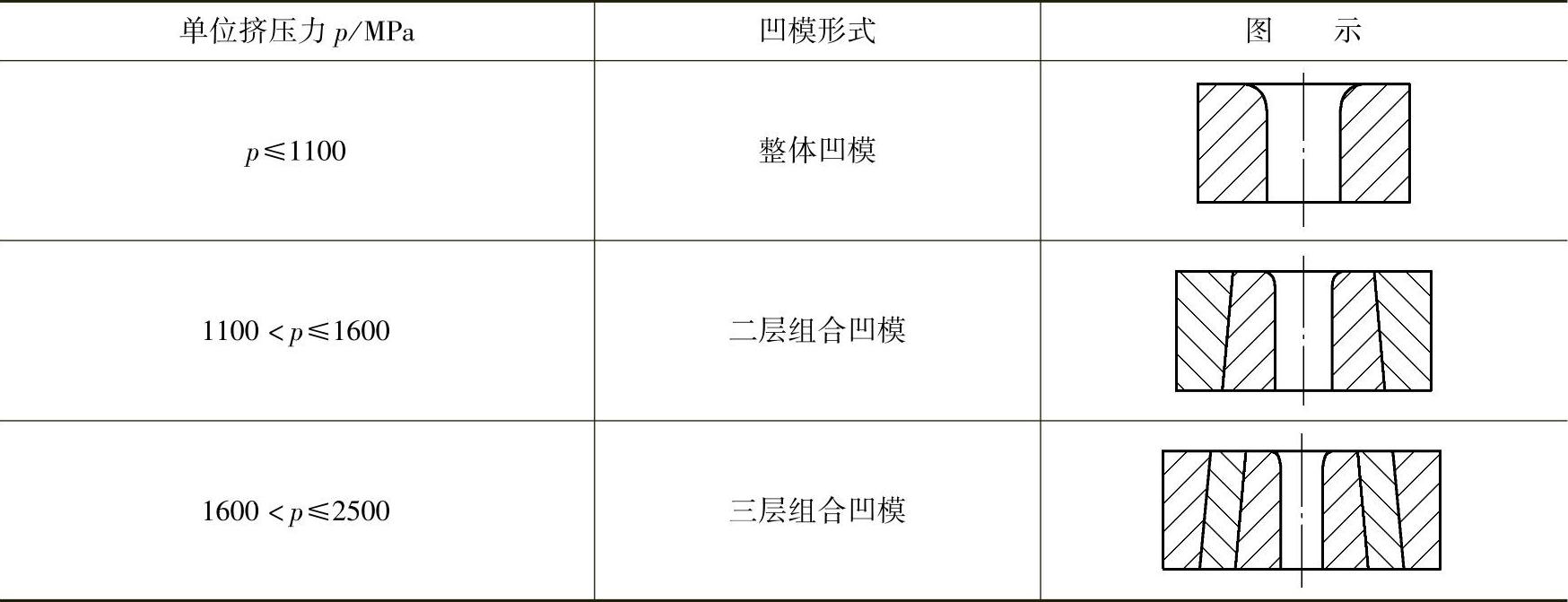

1)根据冷挤压单位压力的大小,首先应确定凹模结构形式,见表7-37。

2)在已知凹模型腔孔径d1的条件下,确定各层凹模的直径d2、d3与d4。d3=(4~6)d1,d4=(4~6)d1。

3)确定各层凹模的径向(双面)过盈量δ与轴向压合量C。

4)如何对组合凹模施加预应力。

表7 - 37 组合凹模的形式

2.二层组合凹模的设计

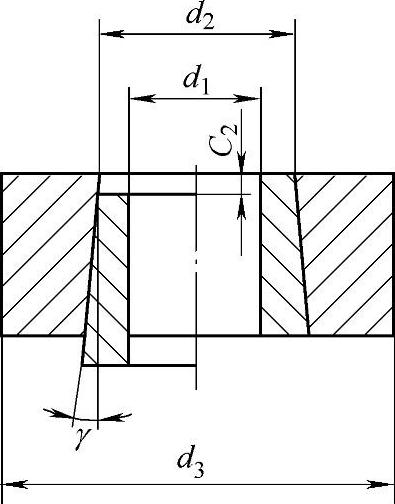

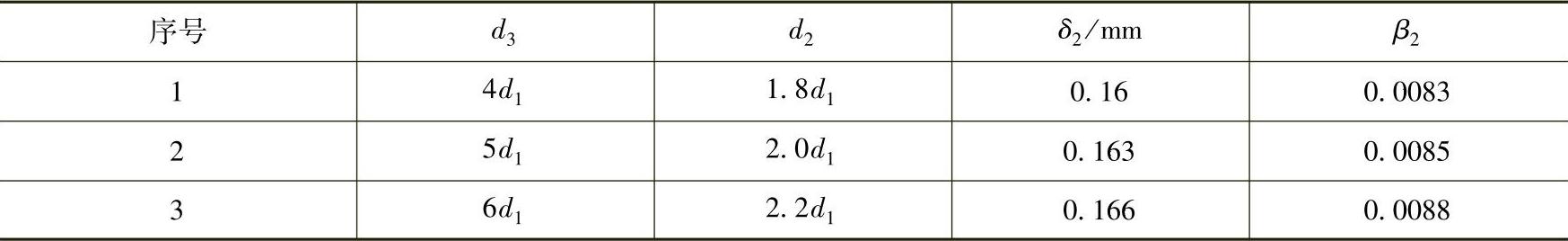

二层组合凹模结构如图7-37所示,具体参数见表7-38。

3.三层组合凹模的设计

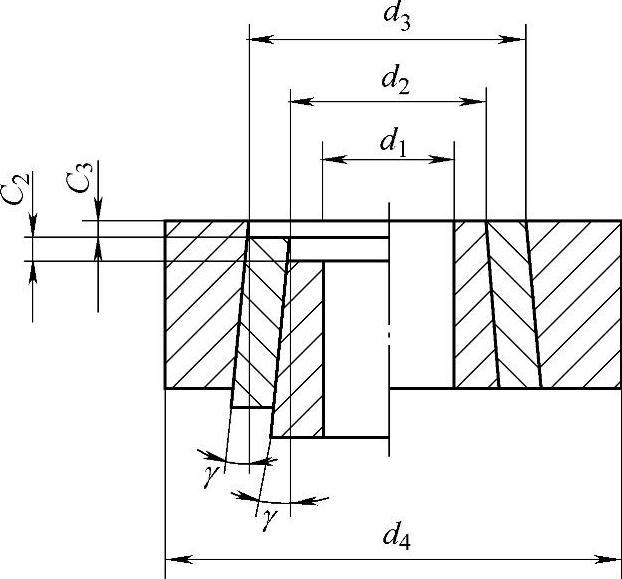

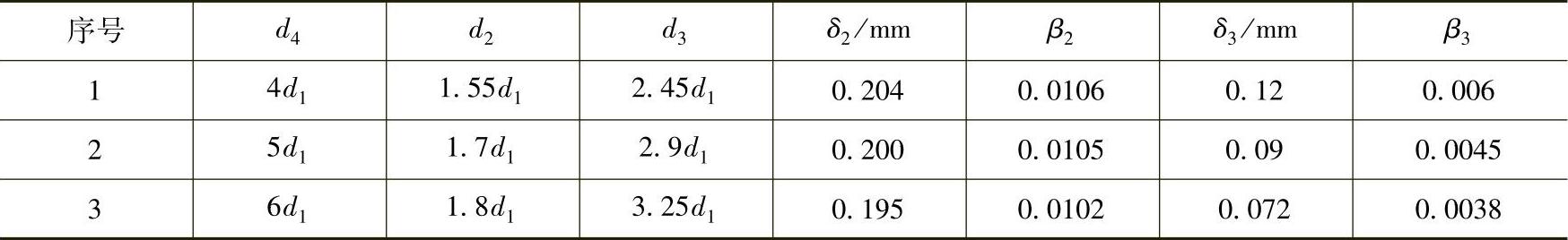

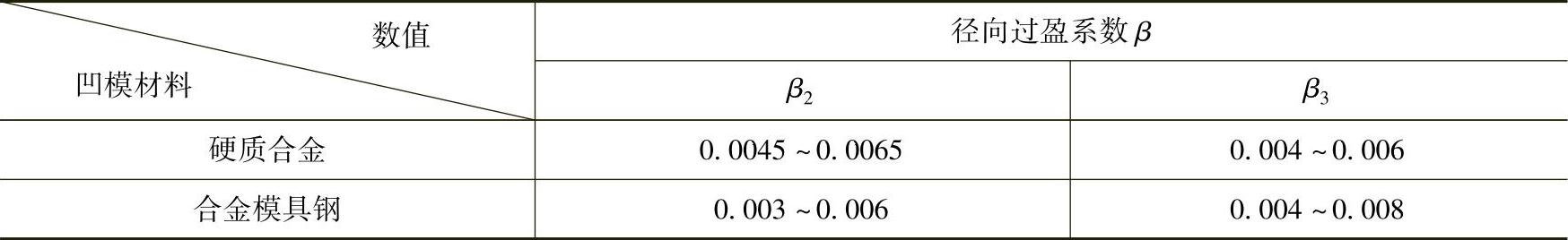

三层组合凹模结构如图7-38所示,具体参数见表7-39,组合凹模径向过盈系数经验值见表7-40。

图7-37 二层组合凹模(https://www.xing528.com)

d1—凹模内径 d3=(4~6)d1C2—d2处轴向压合量(C2=δ2d2) U2—d2处径向过盈量(U2=β2d2) γ=1°30′(锥度可向上,也可向下) δ2—d2处轴向压合系数

图7-38 三层组合凹模

d1—凹模内径 d4=(4~6)d1C2—d2处轴向压合量(C2=δ2d2) U2—d2处径向过盈量(U2=β2d2) C3—d3处轴向压合量(C3=δ3d3) U3—d3处径向过盈量(U3=β3d3)

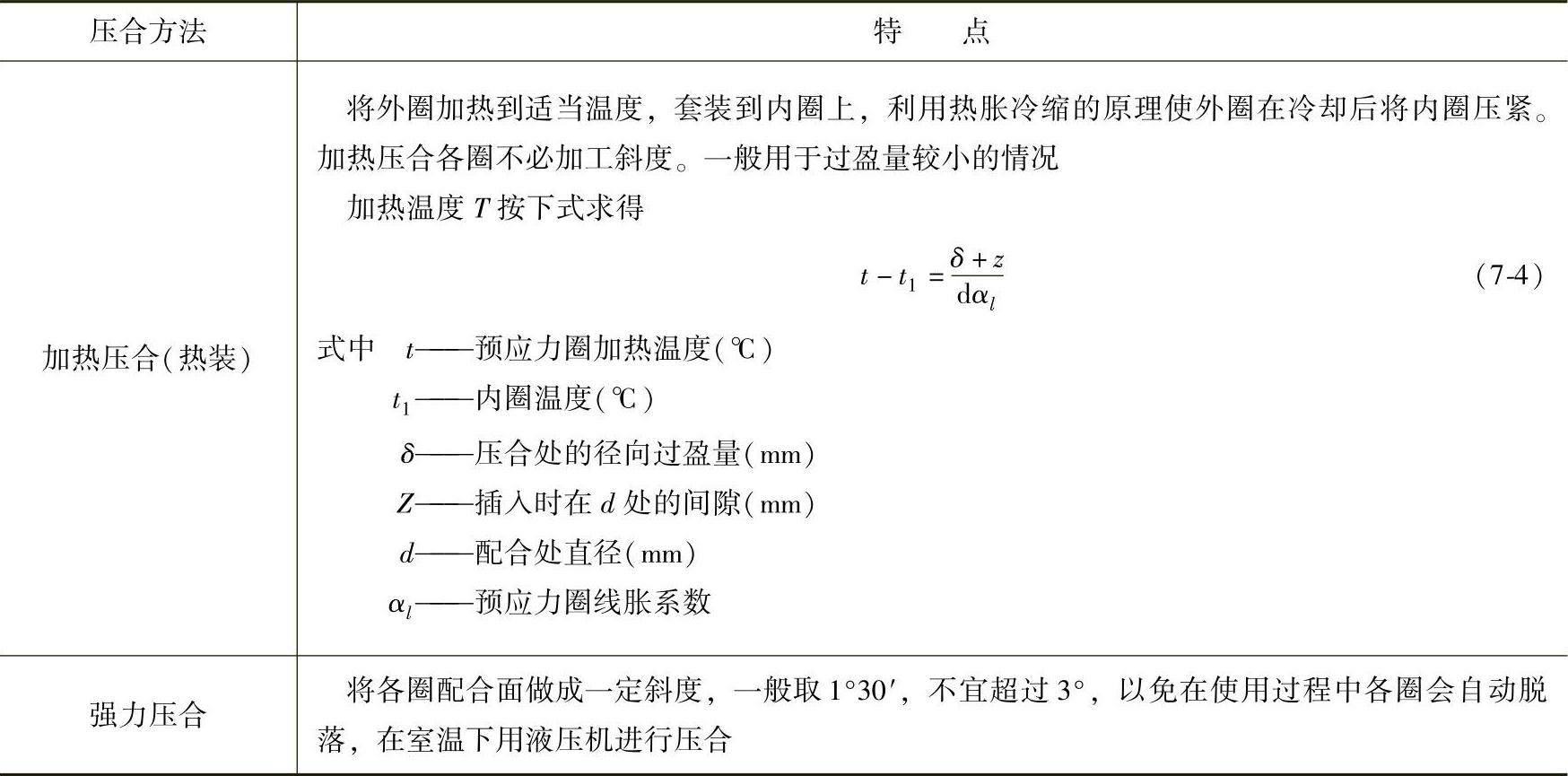

4.组合凹模压合方法

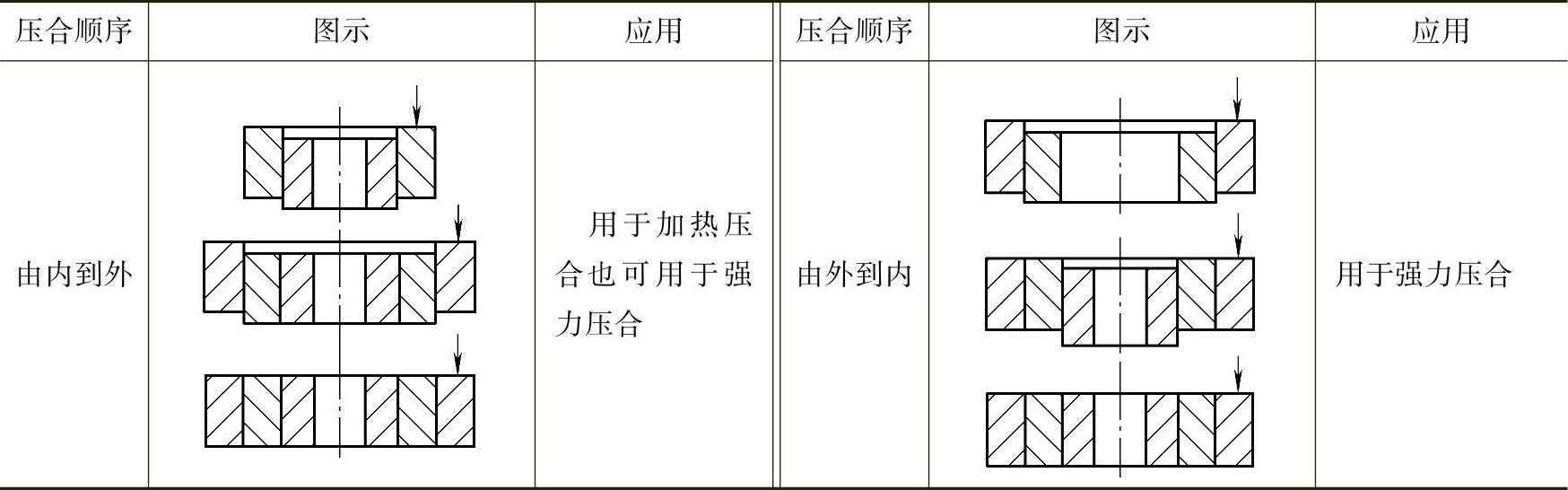

组合凹模压合方法见表7-41,组合凹模压合顺序见表7-42。

表7 - 38 二层组合凹模设计参数

表7 - 39 三层组合凹模设计参数

表7 - 40 组合凹模径向过盈系数经验值

表7 - 41 组合凹模压合方法

表7-42 组合凹模压合顺序

注:拆卸时,应是先压出凹模,再压出中圈。

组合凹模中圈与外圈材料可按如下选择

中层预应力圈:5CrNiMo、40Cr、35CrMoA、30CrMnSiA,淬火、回火后硬度为45~47HRC。

外层预应力圈:5CrNiMo、40Cr、35CrMoA、45、0CrNiMo,淬火、回火后硬度为40~42HRC。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。