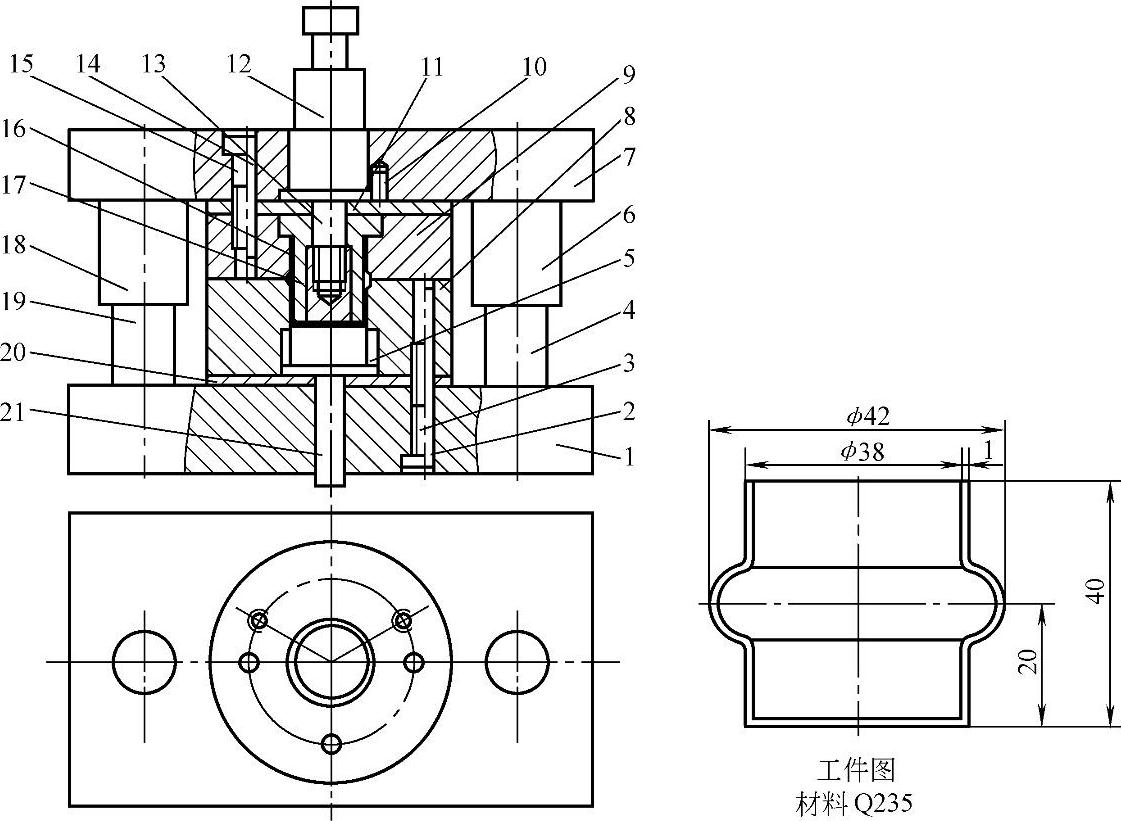

图6-22所示为拉深件中间胀形模,筒形拉深件放置在下凹模8内并由它定位。当压力机下行时,凸模17先插入毛坯内,毛坯在上凹模9和下凹模8及凸模17的夹持下进行镦压,以保证筒壁的稳定性,毛坯在中部型腔处胀出成形。当压力机回程时,由专用顶件装置通过连接顶杆21迫使顶件柱5将制件从下凹模内顶出,接着由打杆13通过推件柱16将制件从上凹模内推出。

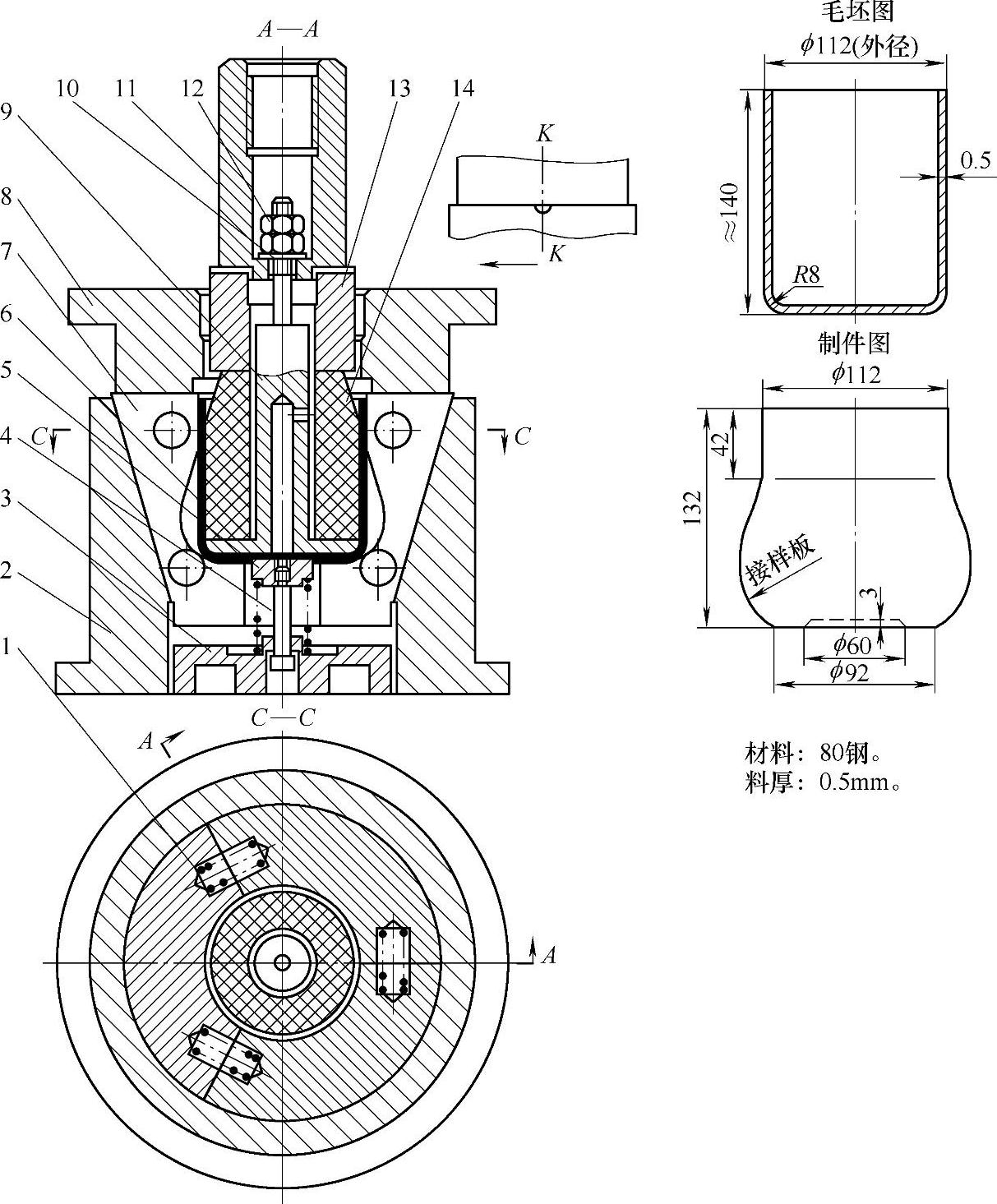

图6-23所示为聚氨酯橡胶胀形模,该模具装在双动压力机上工作。凹模7由三块组成,在接合面处分别有两个弹簧1使之张开,凹模外壁做成锥面与下模座2的锥面接触。橡胶凸模14由定位芯轴9紧固在模柄11上。将毛坯放在凹模内,装在外滑块上的压边圈8先下行压紧凹模使之合拢,然后停止不动。装在内滑块上的模柄下行,定位芯轴9下端先压住毛坯,模柄11继续下行并通过压圈13将橡胶凸模14压缩张开使筒形毛坯胀形。当外,内滑块上升,托板6在弹簧4的作用下顶起,凹模也在弹簧1的作用下张开上升,从而将制件取出。

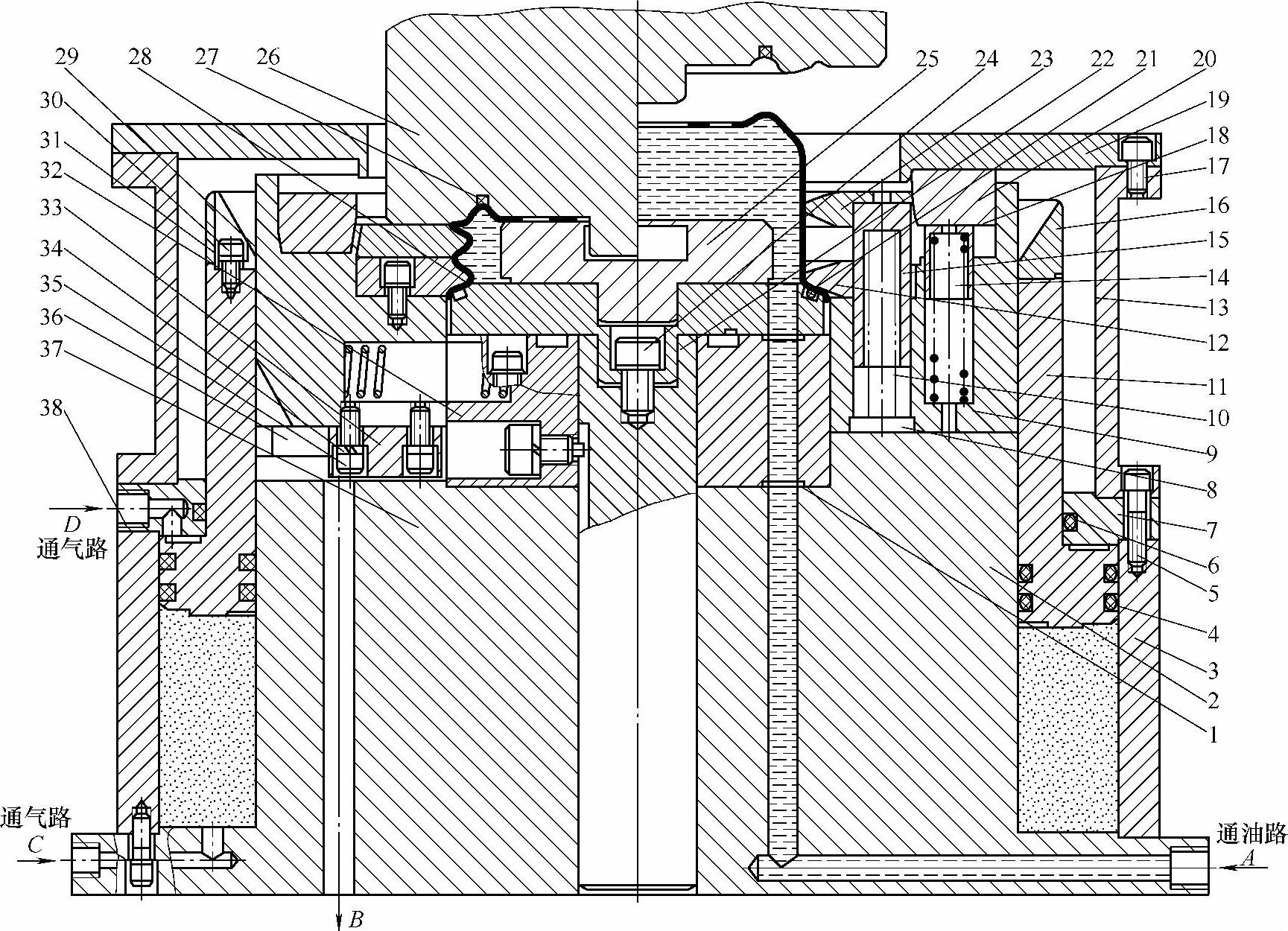

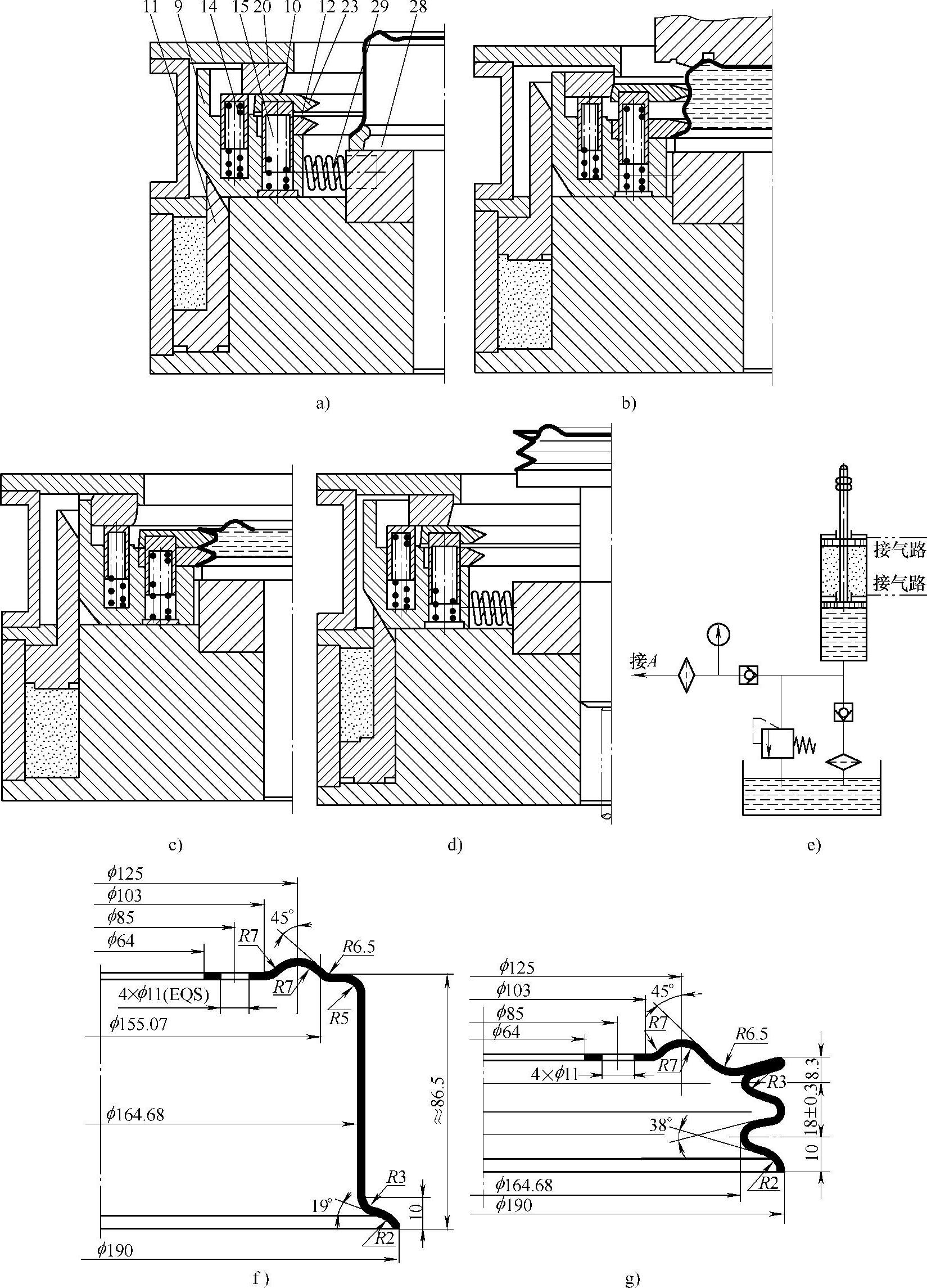

图6-24是液压胀形模,由下模座2、缸套3、缸盖7组成气缸。活塞11的顶端有斜楔圈16,三瓣环座9的斜面与斜楔圈接触,每瓣环座由导轨33导向,能在下模座2的顶面上滑动,平时环座在弹簧29的作用下被张开。每瓣环座上都有两个压槽的环,下环12固定在环座上,上环23则由两空心导柱15导向,平时被弹簧10顶起,能上下滑动。上环的斜面与锥环20的斜面吻合,锥环20平时也被弹簧14顶起,直至接触上盖19为止。顶杆22顶面紧固凸模28和凸模25。

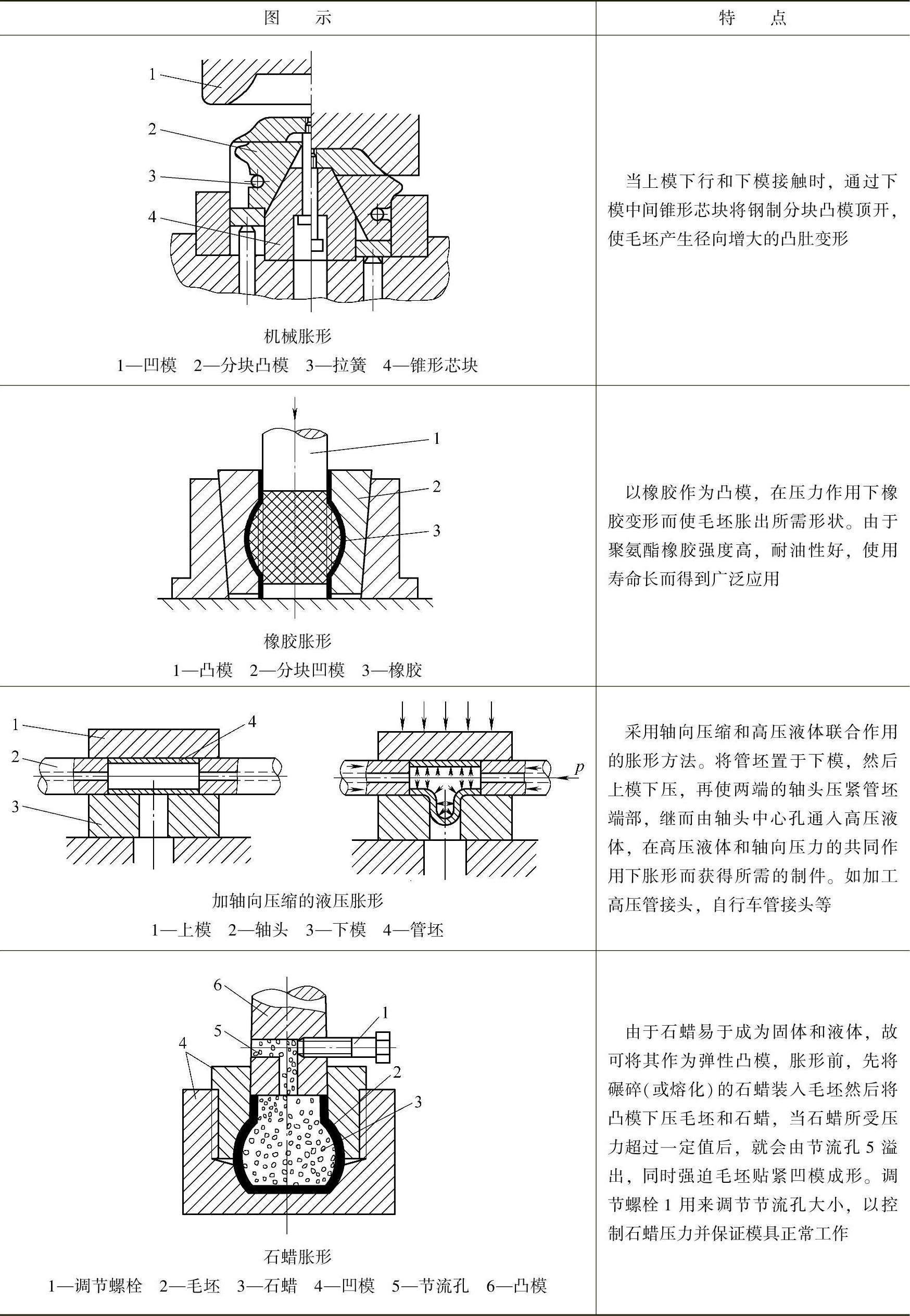

表6 - 19 胀形方法

图6-22 拉深件中间胀形模

1—下模座 2、10、14—销 3、15—螺钉 4、19—导柱 5—顶件柱 6、18—导套 7—上模座 8—下凹模 9—上凹模 11、20—垫板 12—模柄 13—打杆 16—推件柱 17—凸模 21—连接顶杆

(https://www.xing528.com)

(https://www.xing528.com)

图6-23 聚氨酯橡胶胀形模

1、4—弹簧 2—下模座 3—支板 5—螺钉 6—托板 7—凹模 8—压边圈 9—定位芯轴 10—垫圈 11—模柄 12—螺母 13—压圈 14—橡胶凸模

图6-24 液压胀形模

1、4、6、21、27—密封圈 2—下模座 3—缸套 5、17、24、30、35—螺钉 7—缸盖 8、38—垫 9—三瓣环座 10、14、29—弹簧 11—活塞 12—下环 13—圈 15—空心导柱 16—斜楔圈 18—套 19—上盖 20—锥环 22—顶杆 23—上环 25—凸模 26—上凸模 28—凸模 31、34—垫圈 32、37—支座 33—导轨 36—压板

工作开始时,气缸上端(D处)通入压缩空气,活塞11下行到最低位置,此时环座张开,毛坯套在凸模28上(图6-24a)。然后气缸下端(C处)通入压缩空气,于是活塞上行通过锥面推动三瓣环座收拢,于是上、下环收拢,下环压住毛坯(图6-24右半部)。上环在弹簧10的作用下顶起,为了使三瓣上环对齐,相接处有圆柱销定位。此时对毛坯内腔进行充油,油系以专门充油器(图6-24e)以定量油从A处注入,接着上凸模26下行进行胀形,此时上环产生很大径向力;为了避免径向力传到空心导柱15上产生卡死现象,此径向力由锥环承受,上凸模下压胀形加剧,上环连同锥环也随之下行(图6-24b),直至压成所需的双槽带轮(图6-24左半部)。此时,由于上凸模压住上环,使上环23与锥环20分离,于是锥环在弹簧14的作用下立即被顶起(图6-24c);让气缸上端通入压缩空气,活塞11下行,三瓣环座9在弹簧29的作用下张开,上、下环脱离制件。顶杆22通过顶件装置将制件顶起(图6-24d),此时用过的油从下模座的排油孔B流回储油箱内。图6-24f所示为毛坯图,图6-24g所示为制件图。

图6-24 液压胀形模(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。