采用压边圈拉深时的拉深系数见表5-11,不用压边圈拉深时的拉深系数见表5-12,其他金属材料的拉深系数见表5-13,无凸缘圆筒形拉深件相对高度H/d与拉深次数的关系见表5-14。

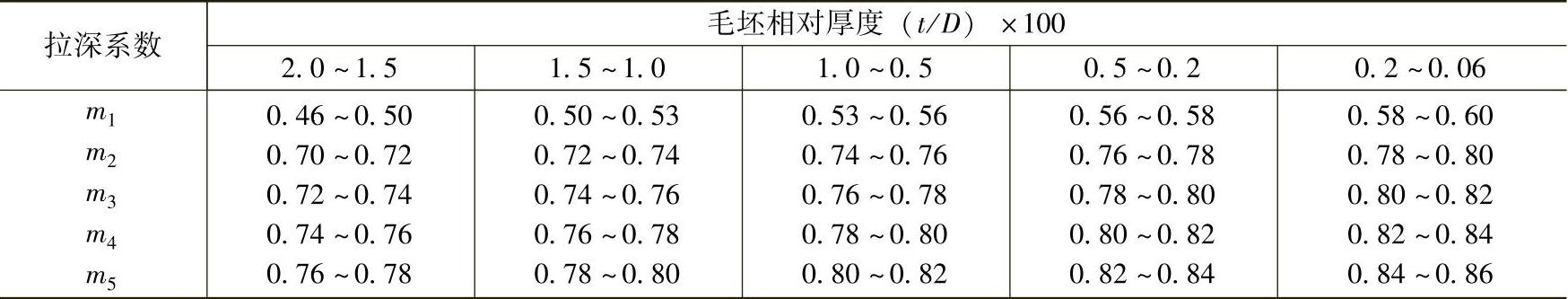

表5 - 11 带压边圈无凸缘圆筒形件的极限拉深系数

注:1.表中拉深系数适用于08F、10F、H62等塑性好的材料。 2.表中较小值适用于大的凹模圆角半径Rd=(8~15)t,较大值适用于小的凹模半径Rd=(4~8)t。 3.对拉深性能较差的材料,如20、25、Q235、Q215钢、硬铝等,应比表中数值大1.5%~2.0%;对于塑性较好的材料,如08Al、软铝等,应比表中数值小1.5%~2.0%。

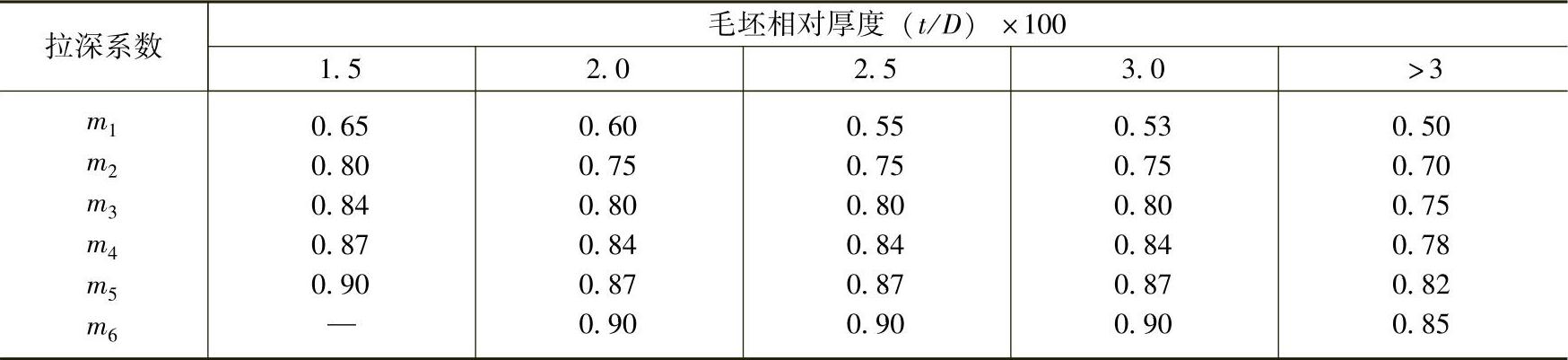

表5-12 不带压边圈无凸缘圆筒形件的极限拉深系数

注:此表适用范围同表5-11。

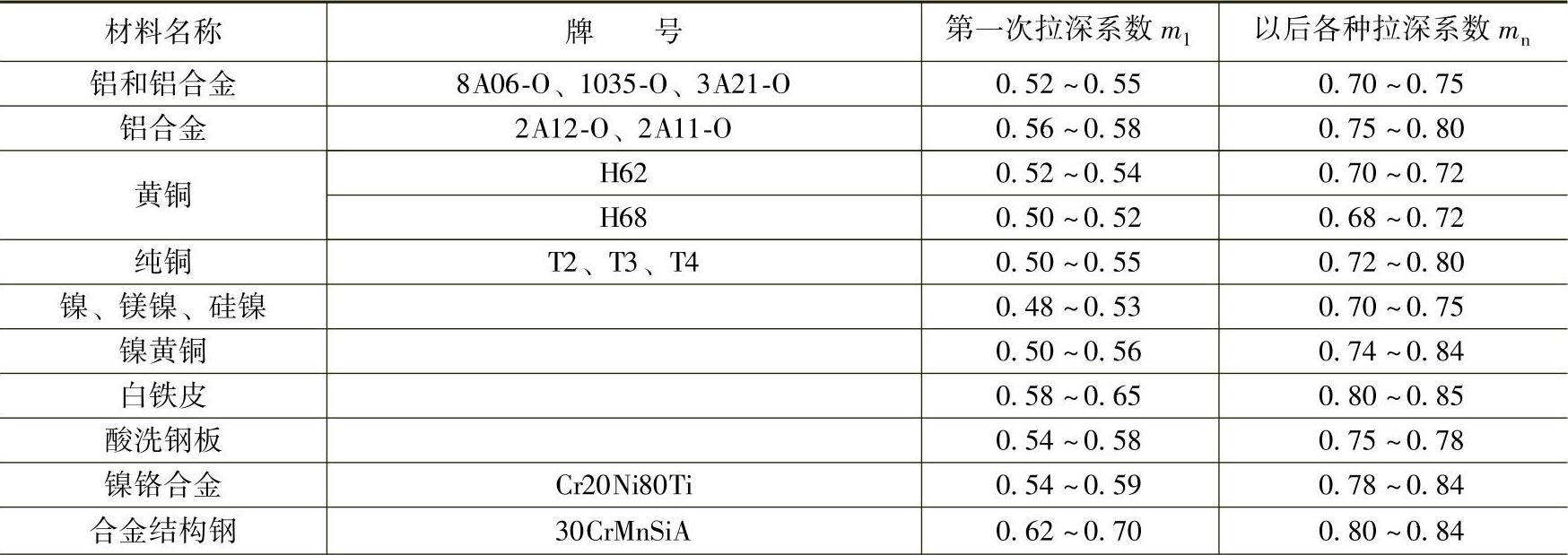

表5-13 其他金属材料的拉深系数

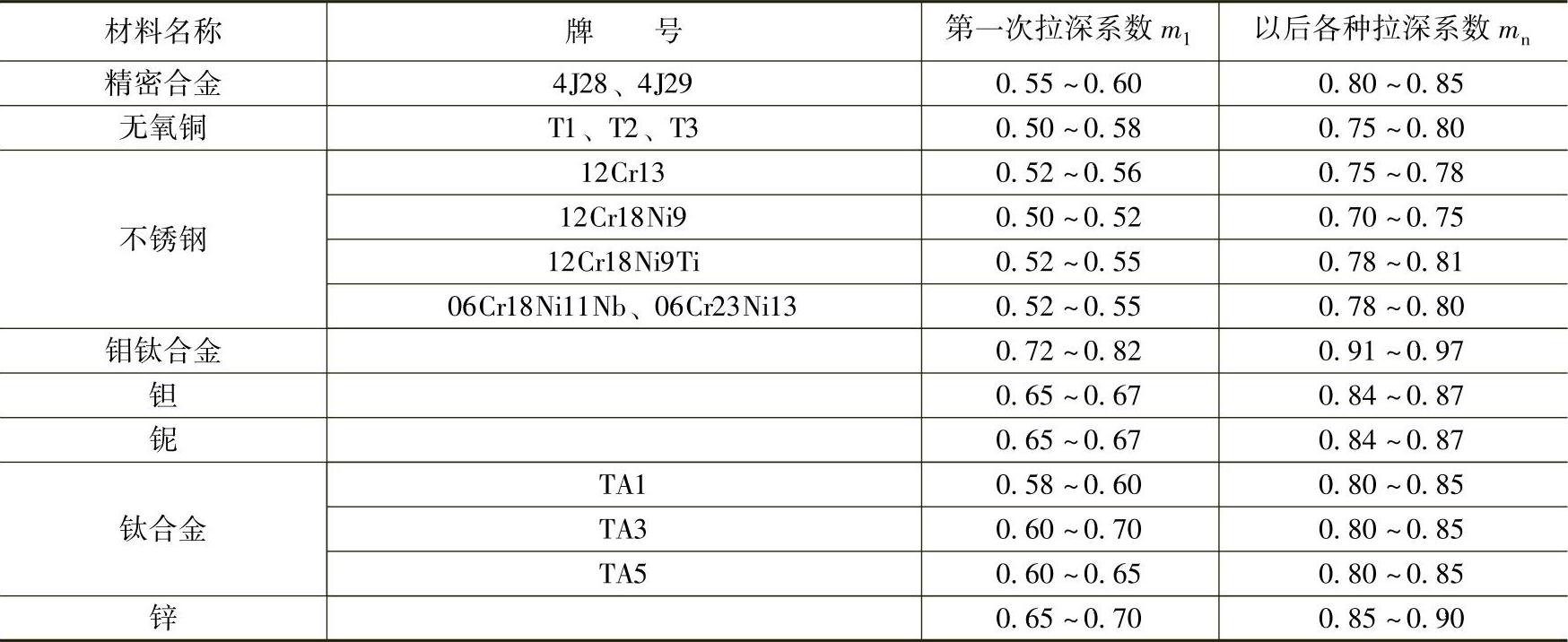

(续)

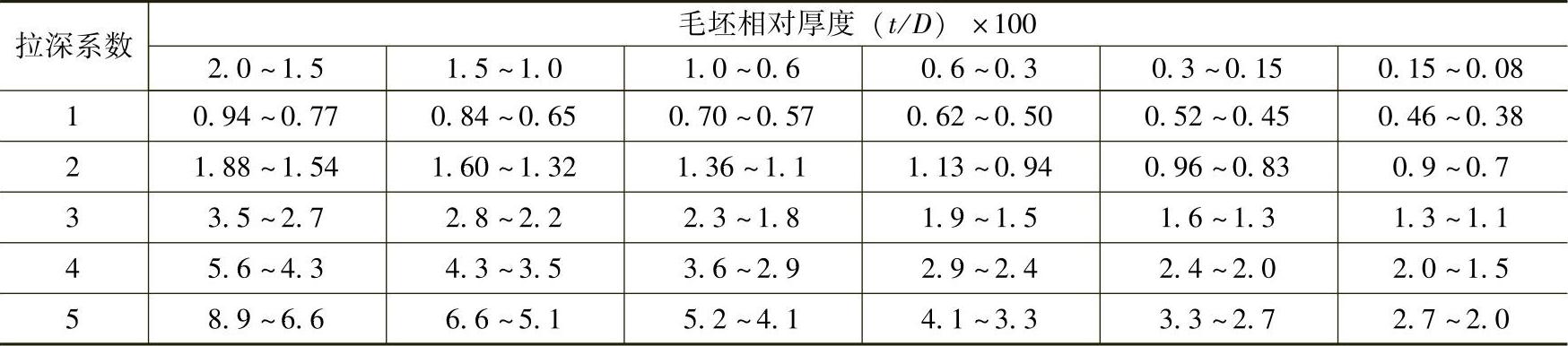

表5-14 无凸缘圆筒形拉深件的最大相对高度H/d与拉深次数的关系

注:凹模圆角半径大时(Rd=8t~12t),H/d取大值;凹模圆角半径小时(Rd=8t~12t),H/d取小值。

1.拉深次数的确定

1)根据拉深件的相对高度,即高度H与直径d之比值,从表5-14中查出,这是冲压工艺师常用的资料,以此决定模具数量。

2)推算法。这是模具设计师经常使用的方法,由表5-11、表5-12、表5-13查得各次的拉深系数,然后依次计算出各次拉深直径,即

d1=m1D;d2=m2d1;…;dn=mndn-1当算到dn<d时,计算的次数即为拉深次数。

2.各次拉深工序件尺寸的确定

(1)工序件直径的确定 拉深次数确定之后,当dn比d小较多时,必须调整拉深系数,使每次拉深系数都增大些,以便每次拉深都能顺利进行。调整的原则是:

1)保证m1m2…mn=d/D。

2)使m1<m2<…<mn。

3)dn取整数或一位小数。

最后按调整后的拉深系数计算出各次工序件尺寸:

d1=m1D

d2=m2d1

︙

dn=mndn-1 (5-10)

(2)工序件圆角半径的确定 圆角半径的确定方法见本章第七节。(https://www.xing528.com)

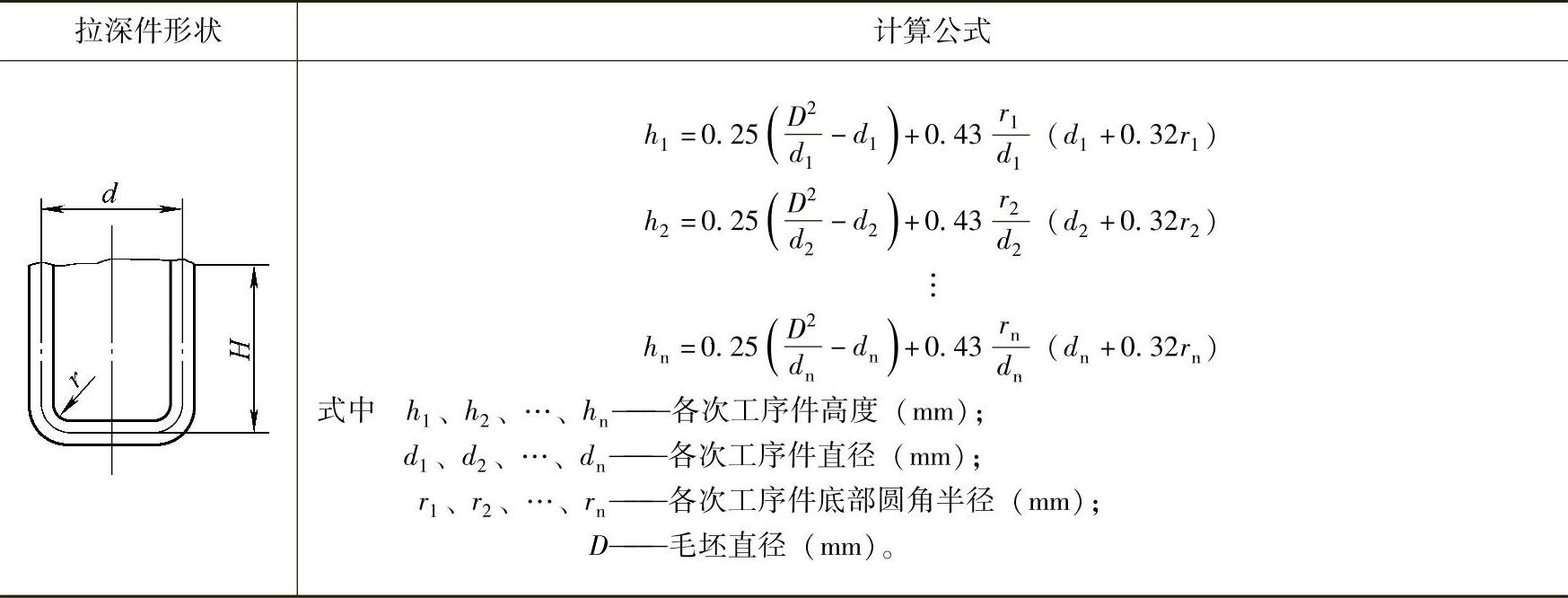

(3)工序件高度的计算 根据无凸缘圆筒形件毛坯尺寸计算公式推导出各次工序件高度的计算公式见表5-15。

表5-15 无凸缘圆筒形拉深件高度计算

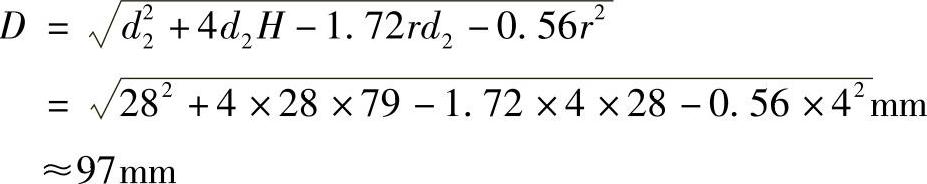

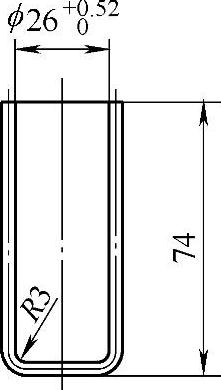

例5-3 求图5-6所示筒形件的毛坯直径及拉深各工序件尺寸,材料:08F钢,厚度:2mm。

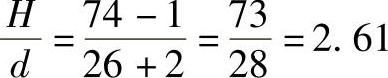

(1)计算毛坯直径 拉深件相对高度为

查表5-1得切边余量Δh=6mm,拉深件的总高度H=74mm+6mm=80mm,根据表5-4序号15公式

图5-6 无凸缘筒形拉深件

(2)确定拉深系数 坯料相对厚度为

查表5-11得m1=0.5,m2=0.72,m3=0.74,m4=0.76,m5=0.78。故

d1=m1D=0.5×97mm=48.5mm

d2=m2d1=0.72×48.5mm=34.9mm

d3=m3d2=0.74×34.9mm=25.8mm

d3=25.8mm<28mm

所以该拉深件三次可以拉深成形。

(3)各次拉深工序尺寸的确定 调整拉深系数(调整拉深直径)

m1=0.505(d1=49mm) m2=0.735(d2=36mm) m3=0.778(d3=28mm)

d1=m1D=0.505×97mm=49mm

d2=m2d1=0.735×49mm=36mm

d3=m3d2=0.778×36mm=28mm

各次工序件底部圆角半径按凸、凹模圆角半径取r1=7mm,r2=4mm,r3=3mm。

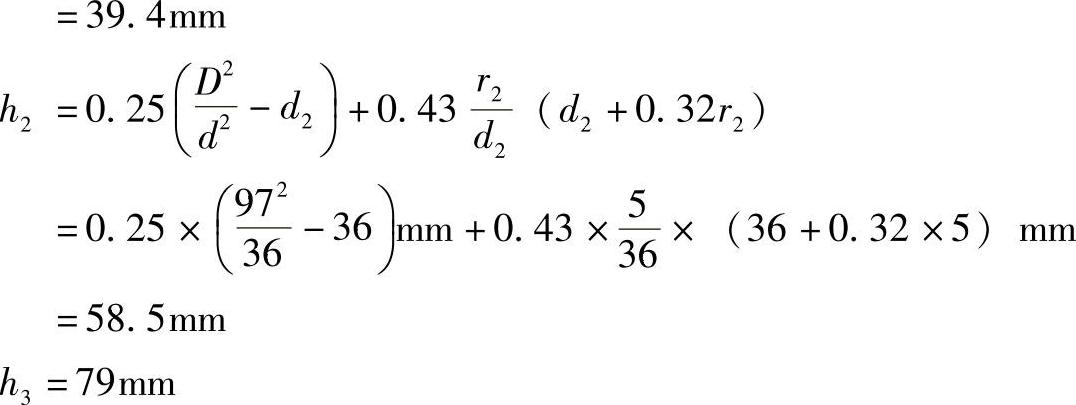

把各次工序件的直径和底部圆角半径代入表5-15公式得

拉深工序如图5-7所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。