高速冲压时的废料或制件有时没有从凹模落料孔下落,而是附着在凸模上,在凸模冲压回程时又带上去,称为废料的回升。

废料或制件的回升会影响冲压工作的正常进行,为了防止废料或制件的回升,在设计模具结构时,需要采取必要措施,保证冲下的废料或制件能自动落下并及时离开模具。

1.废料或制件回升的原因

废料或制件回升的原因主要与下列因素有关:

1)冲裁时,形状轮廓简单的冲裁比复杂形状的冲裁易回升,其中圆形、方形、三角形和侧刃冲下的废料最易回升。

2)薄料、软料比厚料易回升,因为料厚,冲下的废料或制件自身较重,不易回升。

3)同样质量的废料或制件,冲裁速度高的极易回升,这是由于真空吸附作用,使制件或废料吸附在凸模上。当冲速在150次/min时,废料或制件回升现象不常见;当冲速在200次/min以上时,会出现回升现象,当冲速在500次/min以上时,回升现象明显。

4)冲裁间隙大,废料或制件的外形尺寸会小于凹模尺寸,在凹模内的摩擦阻力减小,易使废料或制件回升。

5)没有润滑的材料在冲压后,由于废料或制件在凹模内阻力比有润滑时大,所以不易回升。如将润滑油涂在材料表面,冲压后易使废料或制件粘附在凸模端面而被带着回升。

6)锋利的刃口,由于冲裁阻力小,冲下的废料或制件平整,很容易贴在凸模端面而被带着回升。

7)凸、凹模刃磨后没有即时去磁或凸模上磁性较大时,极易使废料或制件吸在凸模端面而被带着回升。

2.防止废料或制件回升的方法

(1)利用凸模防止废料回升

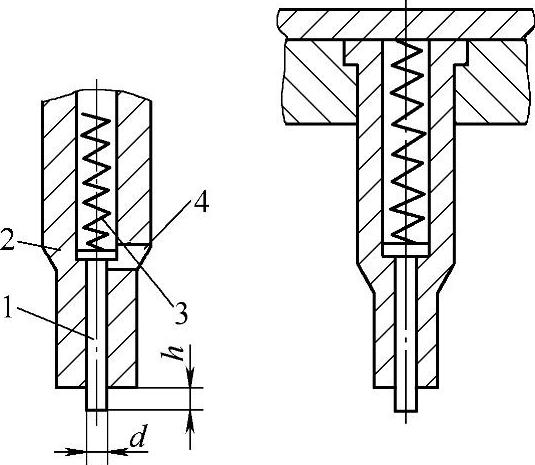

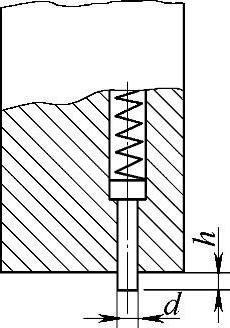

1)如图4-72所示,在凸模内装小推杆,推杆直径按凸模外形大小和冲裁料厚不同而定,一般取d=ϕ1~ϕ3mm,推杆伸出凸模长度h为材料厚度的3~5倍。在凸模靠近推杆凸台处适当位置钻一个工艺孔,重磨刃口时,用小棒插入将推杆缩进以便刃磨。

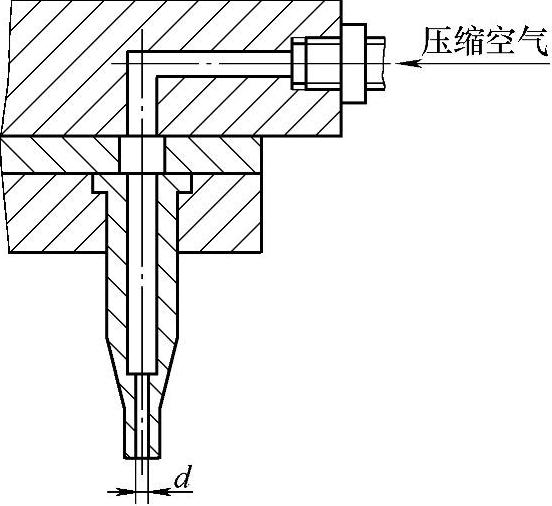

2)如图4-73所示,在凸模内加工通气孔,利用压缩空气把废料吹下。此结构主要用于凸模直径较小无法装推杆时采用,气孔直径d应尽量小,一般取ϕ1mm以下。

图4-72 凸模内装小推杆

1—推杆 2—凸模 3—弹簧 4—工艺孔

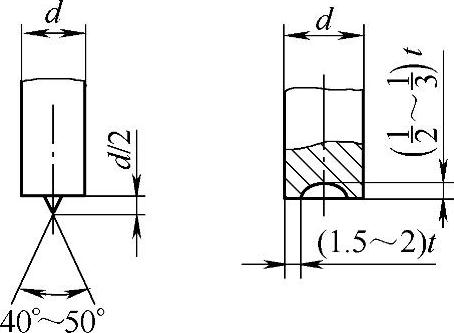

3)如图4-74所示,当凸模直径细小时采用此结构。其中图4-74a所示为凸模顶端做有一个小顶尖的情况,而图4-74b所示为凸模顶端做一个凹坑的情况,它比图4-74a所示情况刃磨方便。

图4-73 凸模内设通气孔

图4-74 凸模端面是顶尖或凹坑

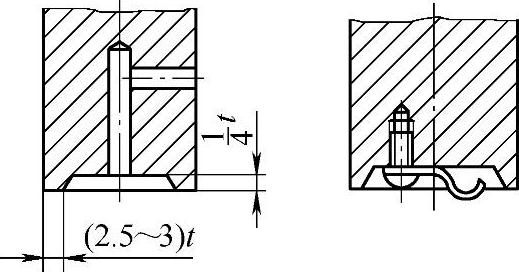

4)如图4-75所示,当凸模直径较大时,端面可制成凹坑并设有通气孔,如图4-75a所示。图4-75b为在大型凸模端面制成凹坑,坑内装弹簧片,利用弹簧片的作用力防止废料或制件上浮。

5)如图4-76所示,在大凸模端面偏离中心处装推杆,其参数同图4-72。(https://www.xing528.com)

图4-75 凸模端面做成凹坑并有通气孔或装簧片

图4-76 大凸模端面偏离中心处装推杆

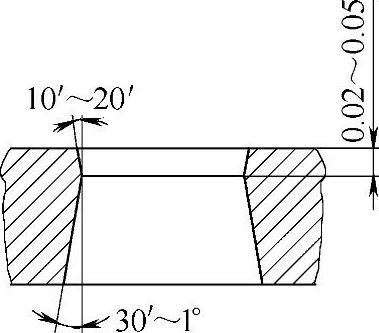

(2)利用凹模防止废料回升 研磨凹模刃口成一很小的倒锥,一般取10′~20′,如图4-77所示,冲裁时废料外围受到压缩应力,使其与凹模壁的摩擦力增加,废料不易回升。但这种方法的缺点是倒锥不易加工,而且做不好易使小凸模折断。

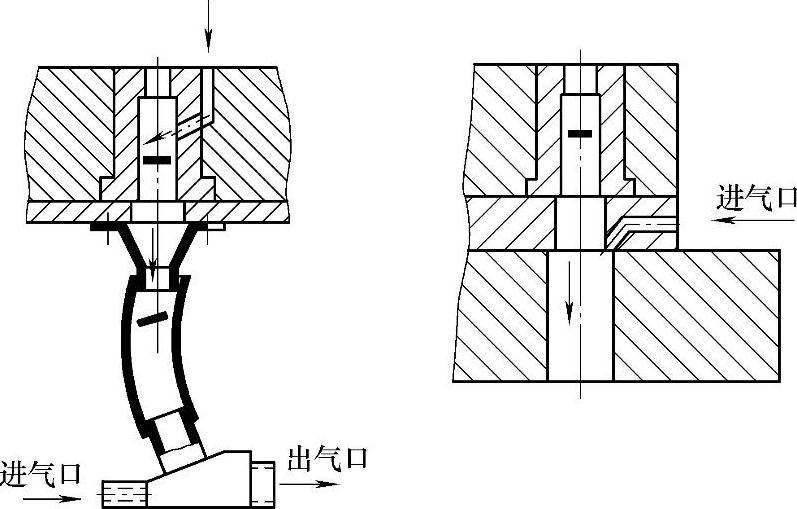

(3)利用负压防止废料或制件回升 在模具的落料孔下端接软管及盛料器,盛料器中有接压缩空气的进气口和出气口,如图4-78所示,当进气口的压缩空气进入盛料器时,使凹模落料孔产生负压,废料或制件在吸力作用下,通过软管被吸在盛料器中。

(4)利用凸、凹模之间合理小间隙冲裁防止废料或制件回升,生产实践证明,采用合理大间隙冲裁时,废料或制件容易随凸模回升,当采用合理小间隙冲裁时没有废料或制件回升现象,因此选用高耐磨模具材料,采用合理小间隙冲裁也是防止废料或制件回升的方法。

图4-77 凹模刃口小倒锥

图4-78 利用压缩空气防止废料或制件回升

3.防止废料或制件堵塞的方法

废料或制件应顺利地从凹模落料孔中落下,如果在凹模落料口积存废料或制件过多,一方面会使凸模损坏,另一方面废料或制件在凹模内的胀力会将凹模胀裂。废料或制件堵塞的原因主要是由于凹模落料孔落料不畅引起。防止的方法应围绕凹模落料孔的设计与相关零件相配合关系上采取措施。

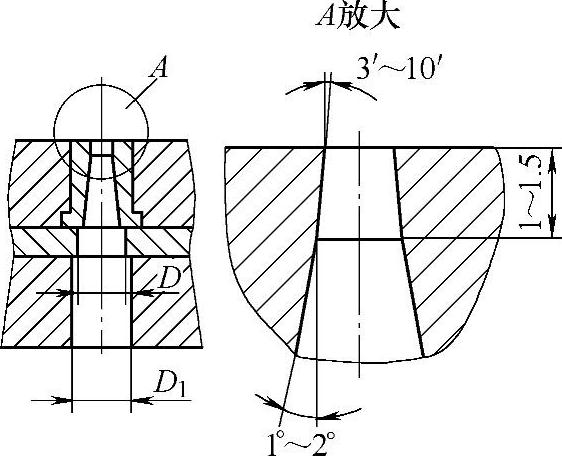

(1)合理设计落料孔 对于薄料直径小于ϕ1.5mm的小孔冲裁,废料堵塞是经常发生的,因为废料质量轻,又同润滑油粘在一起,容易把凹模孔堵塞。因而应采用高耐磨模具钢制作凹模镶件,以减少刃磨次数,因而可尽量减小凹模刃口高度,凹模落料孔口形式可制成如图4-79所示,其中D比凹模落料孔直径大1~1.5mm,D1比D大1.5~2mm。且各孔中心要同轴,孔壁不能错位。

图4-79 凹模落料孔

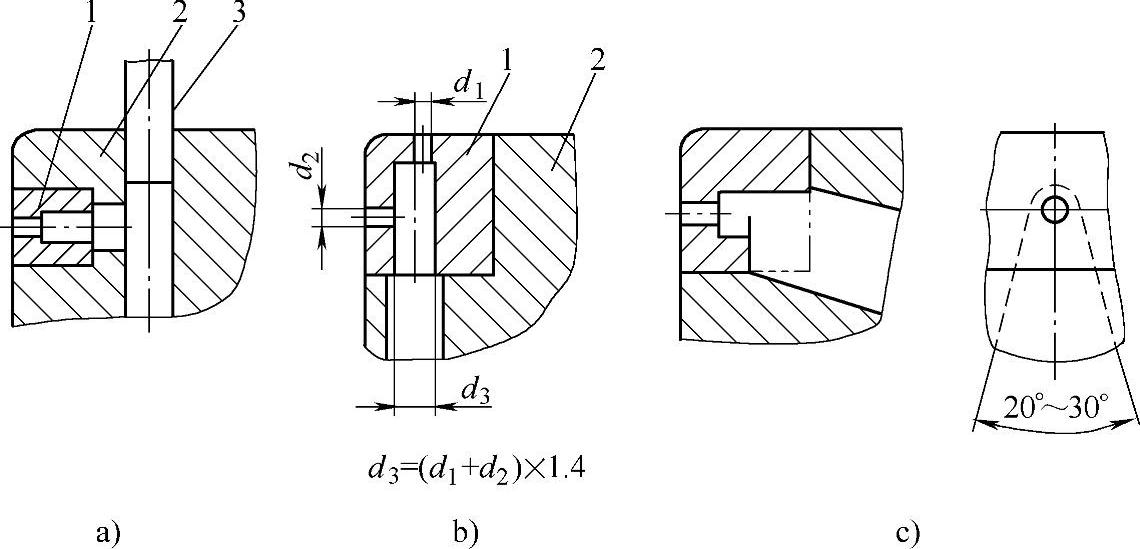

在冲侧孔时,必须有足够的落料空间,废料靠自重自由落下,如果横向空间受到限制,必须把方向转换。图4-80所示为冲侧孔常用的几种落料方式,图4-80a所示是将废料或制件方向转换后用与凹模孔垂直方向的推杆把废料或制件推出落料孔,图4-80b所示为垂直方向和水平方向同时冲孔的混合落料孔设计,图4-80c所示是把转换后的落料孔制成锥度。

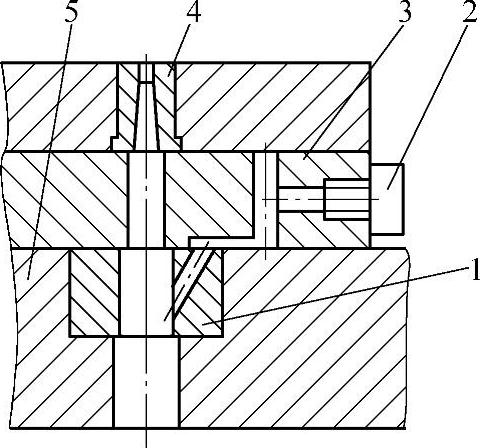

(2)气吹废料,图4-81所示为气吹废料防堵塞的方法,在凹模垫板的侧面设进气口,接上压缩空气嘴,打开气源开关,下模内即形成较强的气流通道,这时凹模型孔处于负压状态,迫使废料下落,不会被凸模带出凹模。

图4-80 冲侧孔常用的几种落料孔

1—凹模镶件 2—凹模板 3—推杆

图4-81 气吹废料或制件防堵塞的方法

1—通气垫块 2—气阀 3—垫板 4—凹模镶件 5—下模座

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。