由于冲裁弯曲级进模中,弯曲件的种类很多,形状各异,而且不少制件尺寸精度和形位公差要求较高,有的需要侧向弯曲成形,有的需要用侧向轴芯机构弯曲成形,有的需要弯曲后侧向冲孔等。由于压力机滑块运动是垂直上下运动,因而,侧向成形机构一般是通过斜楔和滑块来完成的。

1.斜楔和滑块的设计要求

1)侧向成形机构的设计应保证卷料的顺利送料,并在模具中留有足够的安装空间。

2)应按不同的冲压工艺要求合理选择斜楔、滑块的配合形式,并避免和防止与其他冲压机构产生干涉而影响模具的正常冲压生产。

3)根据先冲裁后成形,先压料后变形的原则,在侧向冲压成形前,卷料必须先完全定位和压紧,侧向冲压成形结束后,侧向冲压机构应先退出冲压工作区,上模随压力机滑块返回上止点,顶料装置托起卷料浮离凹模表面。

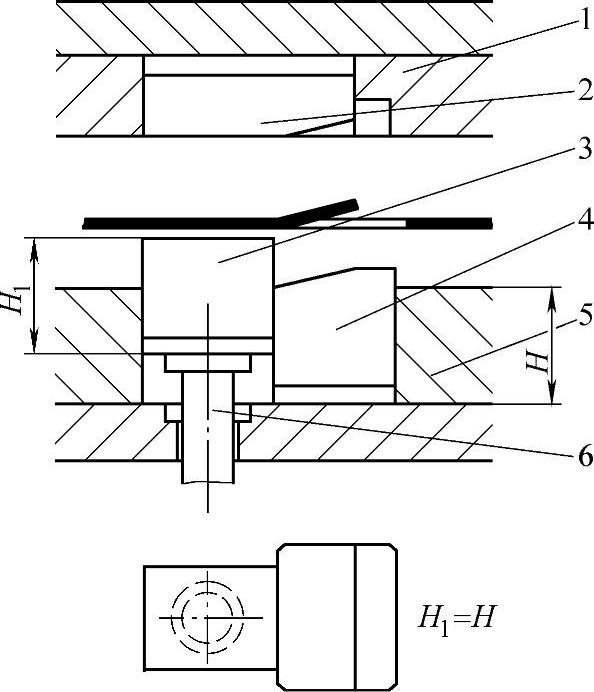

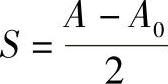

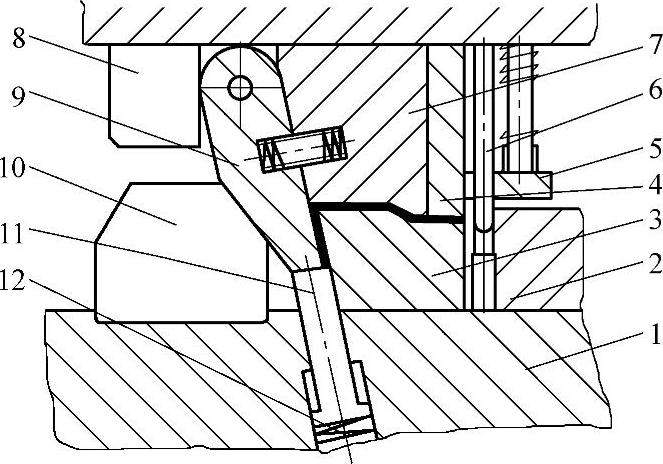

图4-49 钝角向上弯曲成形凸、凹模工作部分结构形式

1—卸料板 2—弯曲凸模 3—成形顶块 4—弯曲凹模镶块 5—凹模 6—托料销

图4-50 同一工位冲切向上弯曲一次成形的凸、凹模工作部分结构形式

1—卸料板垫板 2—卸料板 3—推杆 4—弯曲凸模 5—冲切凸模 6—冲切凹模镶块 7—弯曲凹模镶块 8—成形顶块 9—凹模

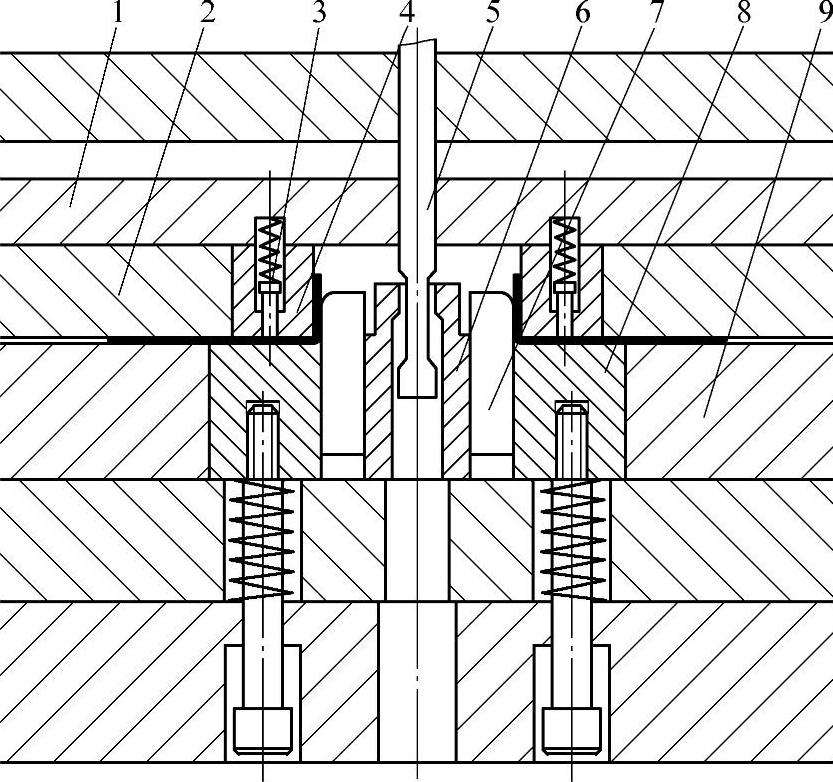

4)为保证滑块运动可靠,斜楔的有效行程S1应大于滑块行程S,斜楔角度α一般可取40°。合理的滑块高度H应小于滑块的长度,一般取L=(1.2~2)H,并保证斜楔开始推动滑块时,推力的合力作用线处于滑块长度L之内,如图4-51所示。

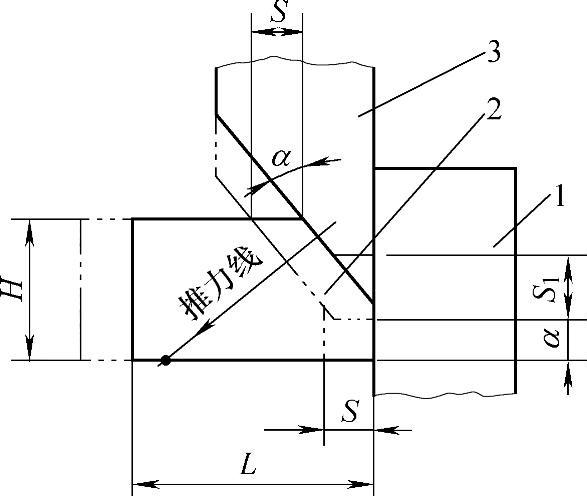

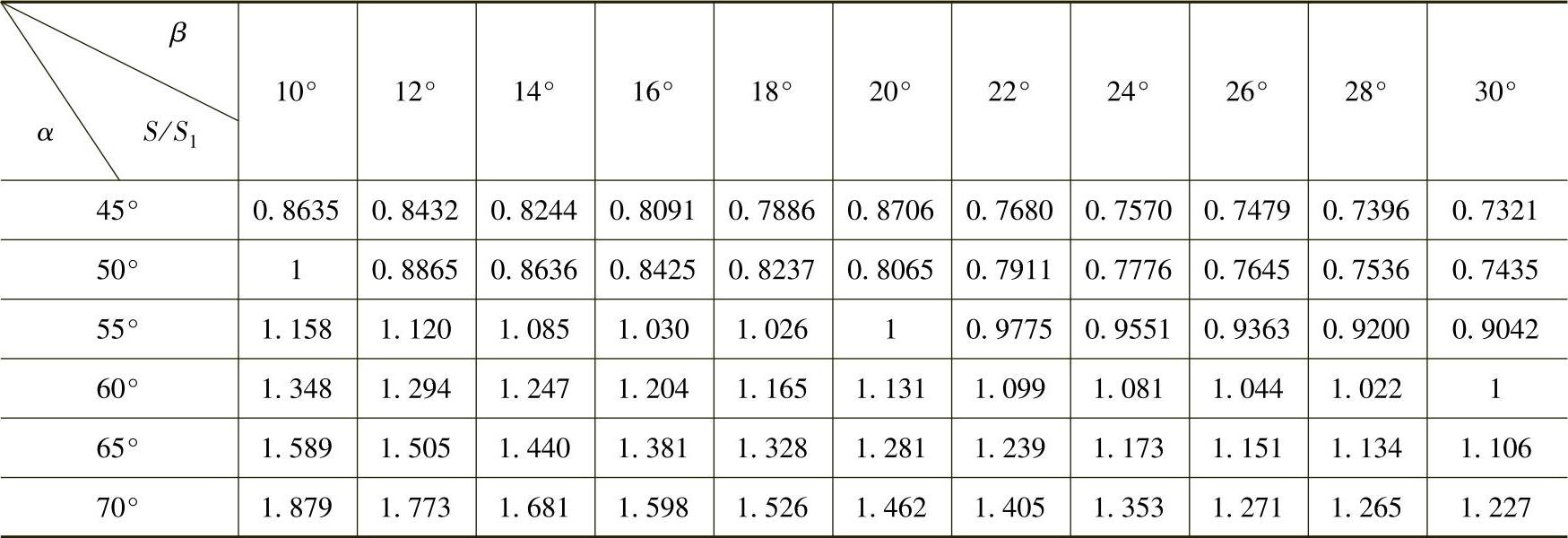

2.斜楔和滑块的运动分析

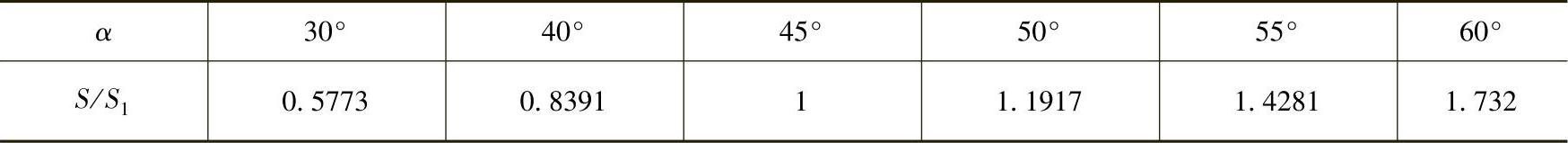

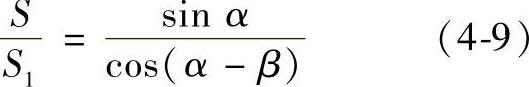

(1)水平运动 图4-52为斜楔和滑块的水平运动,为确保运动平稳可靠,当斜楔开始推动滑块时,斜楔和滑块的斜面接触长度b1≥b/5,斜楔运行到下止点时,保证a>5mm,可取45°、50°;在行程要求很大,又受到结构限制的特殊情况下,可取55°、60°。α与S/S1的关系见表4-11。

图4-51 斜楔与滑块尺寸关系

1—挡块 2—滑块 3—斜楔

图4-52 滑块水平运动

1—挡块 2—滑块 3—斜楔 S—滑块行程 S1—斜楔行程

表4-11 滑块水平运动α与S/S1的关系

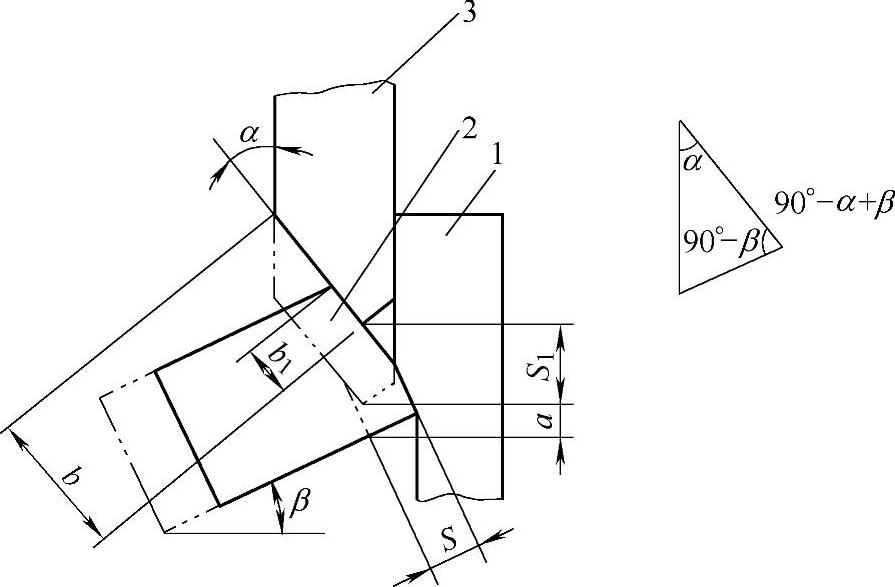

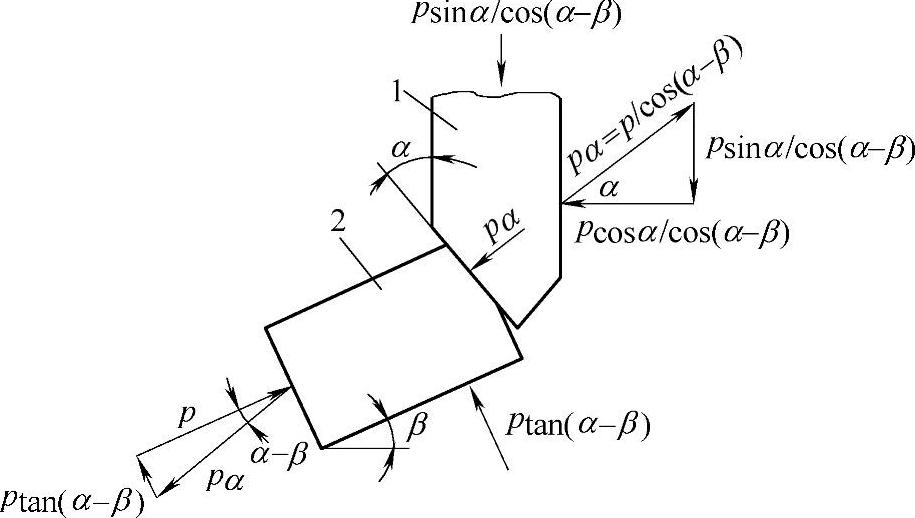

(2)倾斜运动 图4-53所示为斜楔和滑块的倾斜运动,斜楔角度α一般取45°。为了增大滑块行程S,可取50°、60°;在行程要求很大又受到结构限制的特殊情况下,可取65°、70°但必须满足(90°-α+β)≥45°,滑块行程S与斜楔行程S2的比值

α、β角度与S/S1的关系见表4-12。

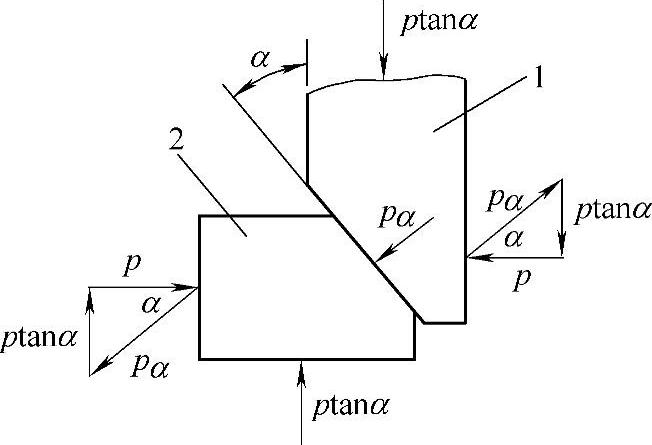

3.斜楔和滑块的受力分析

斜楔和滑块斜面接触状态下的受力情况如图4-54和图4-55所示。

图4-53 滑块倾斜运动

1—挡块 2—滑块 3—斜楔 S—滑块行程 S1—斜楔行程

表4-12 滑块倾斜运动α、β与S/S1的关系

图4-54 滑块水平运动受力图

1—斜楔 2—滑块 p—冲压力 pα—斜楔和滑块之间的正压力 ptanα—压力机滑块所需的压力 α—斜楔角度

图4-55 滑块倾斜运动受力图

1—斜楔 2—滑块 p—冲压力 pα—斜楔和滑块之间的正压力 psinα/cos(α-β)—压力机滑块所需压力 α—斜楔角度 β—滑块倾斜角度ptan(α-β)—滑块正压力

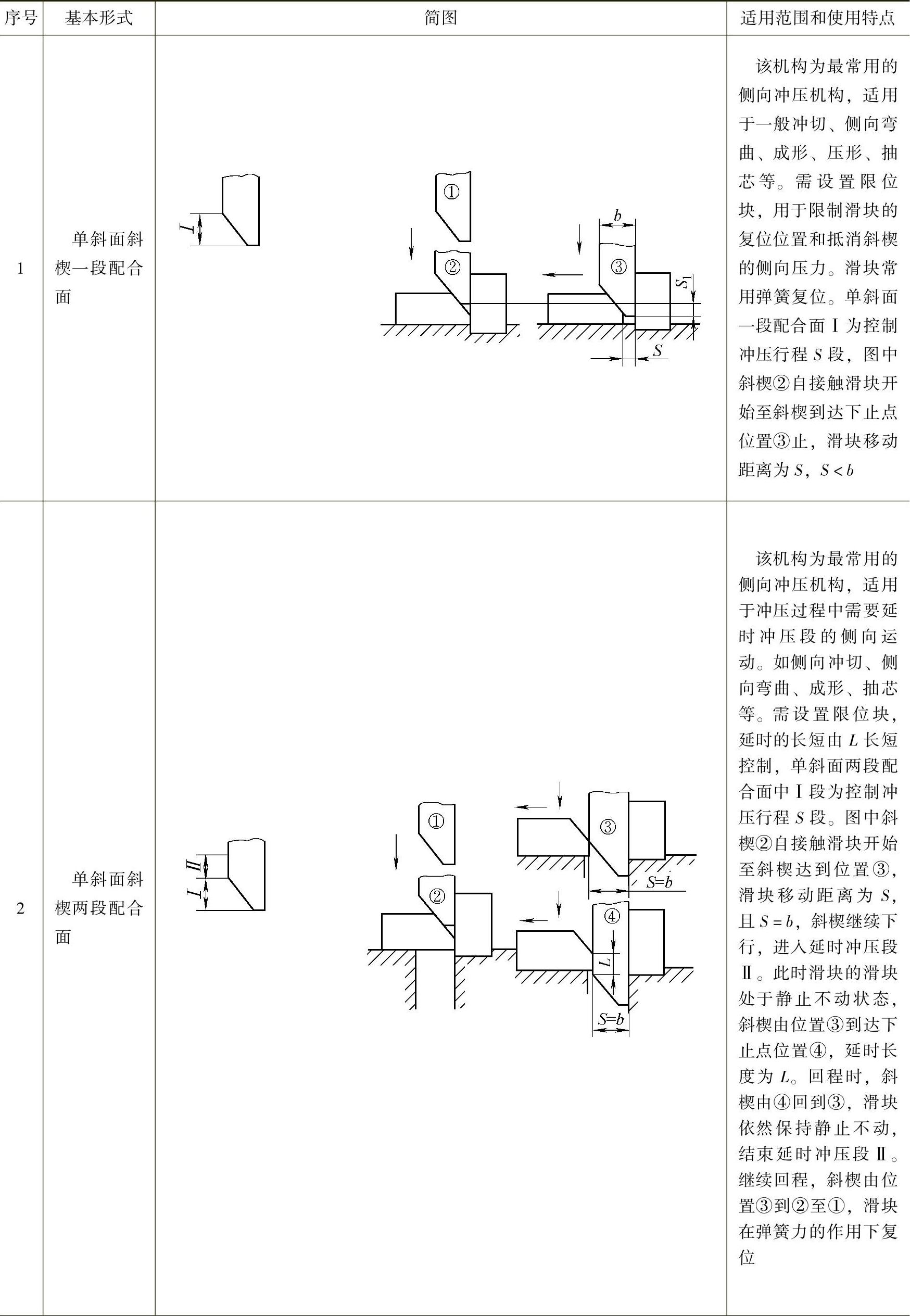

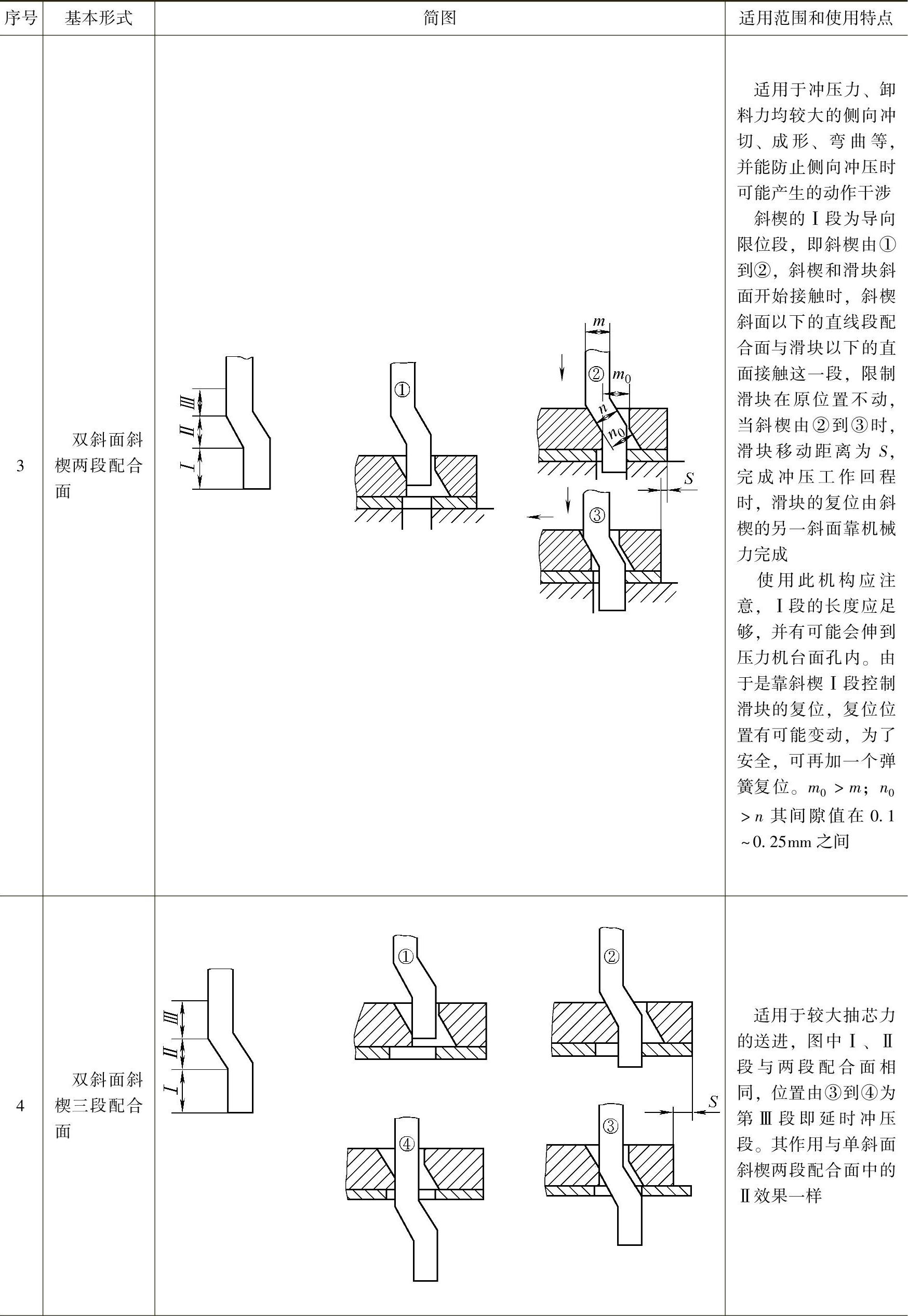

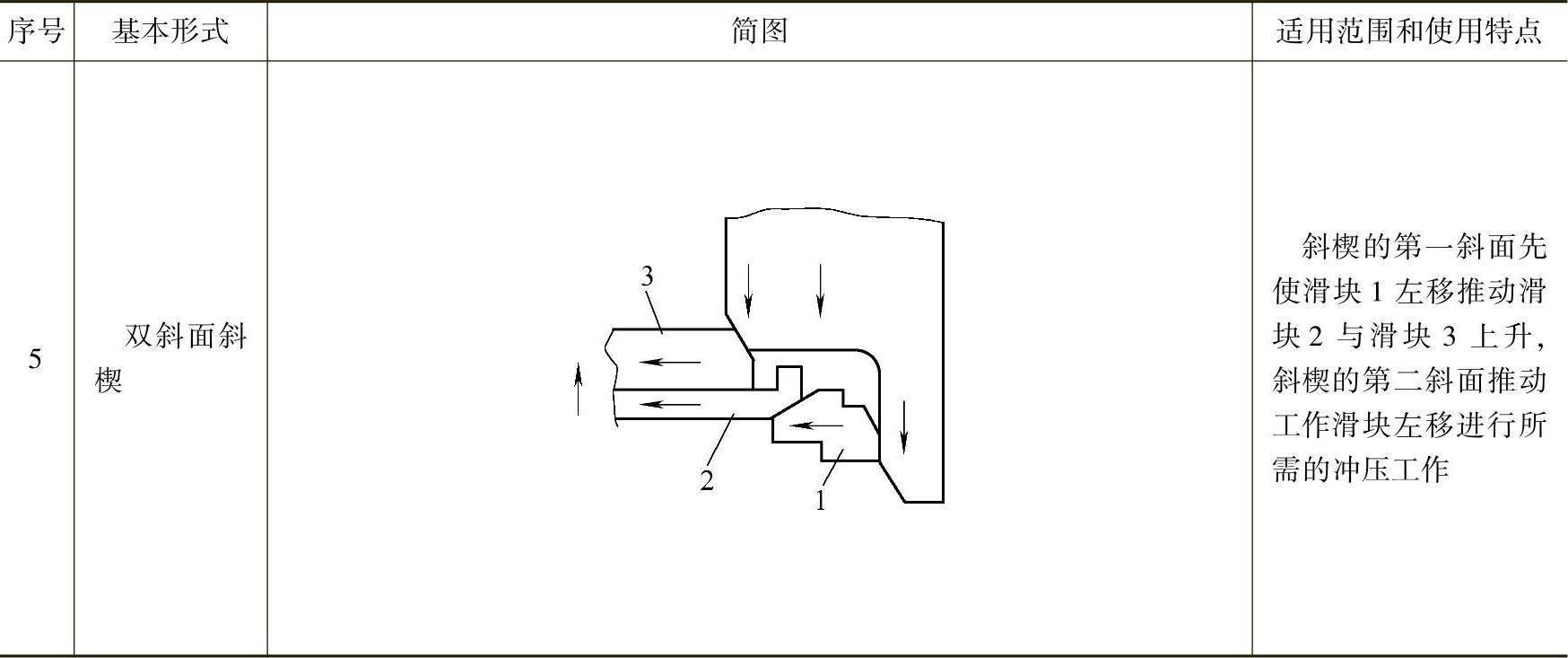

4.斜楔与滑块配合形式和应用

在冲裁弯曲成形级进模中,使用的斜楔主要有单斜面斜楔、双斜面斜楔和复合斜面;按斜楔与滑块的传动配合面有几段可分为一段配合面、两段配合面和三段配合面,见表4-13。每段配合面的作用分别称为导向限位段、控制冲压行程S段及延时冲压段。

表4-13 斜楔与滑块传动配合面形式和应用

(续)

(续)

(https://www.xing528.com)

(https://www.xing528.com)

5.侧向冲压滑块的复位

冲裁弯曲成形级进模中,滑块在斜楔作用下侧向冲压后,应及时准确地复位,才能保证卷料自动连续送进,模具持续稳定的冲压。滑块的复位主要有弹性复位和刚性复位两种方式。单斜面斜楔一般采用弹簧复位,双斜面斜楔可采用刚性复位,也可采用弹簧复位,双斜面斜楔可采用刚性复位,也可采用弹簧复位。

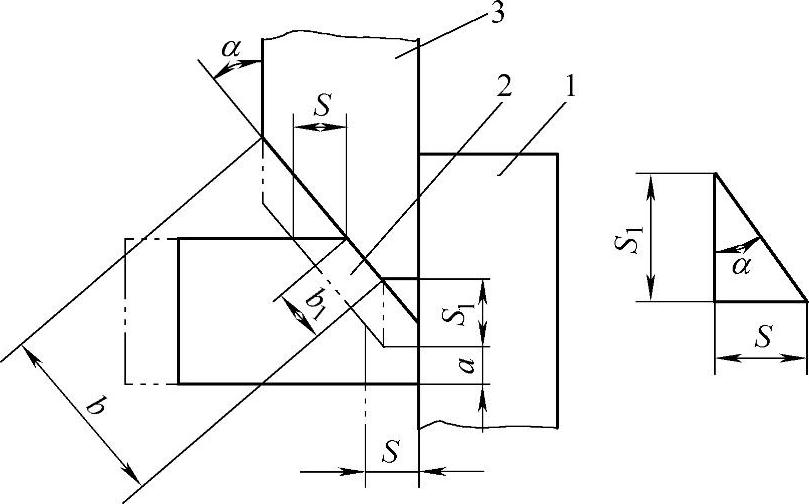

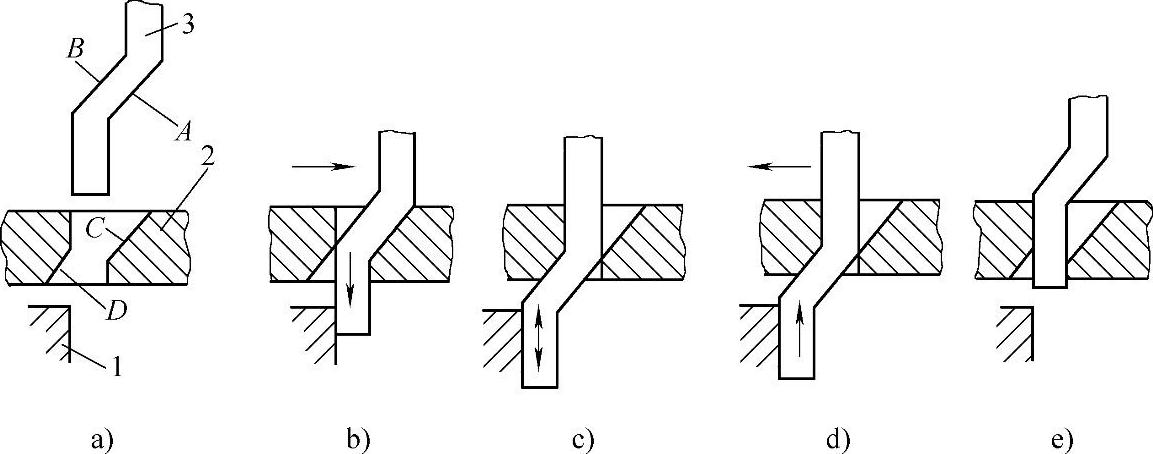

斜楔刚性复位动作过程如图4-56所示。图4-56a所示为斜楔与滑块离开时的状态,这种刚性复位有可能使滑块位置移动,为了安全,应再加一个弹簧复位。如采用纯刚性复位,斜楔复位后应如图4-56e所示,即斜楔不能离开滑块。

图4-56b所示为斜楔下行时的状态,斜楔的A面与滑块C面接触后,斜楔继续下行,推动滑块按图中箭头所指方向朝右移动。

图4-56c表示斜楔继续下行后的状态,斜楔A面与滑块C面完全分开,此时,滑块行程为S,若斜楔继续下行,滑块则保持不动。

图4-56d所示为斜楔从下止点开始回升时的状态,斜面B与滑块的D面接触,斜楔继续回升,则推动滑块按箭头所指方向朝左滑动,使滑块回复到原来的起始状态,实现机械强制刚性复位。复位后如图4-56e所示。

图4-56 斜楔刚性复位示意图

1—挡块 2—滑块 3—斜楔

6.侧向冲压装置应用示例

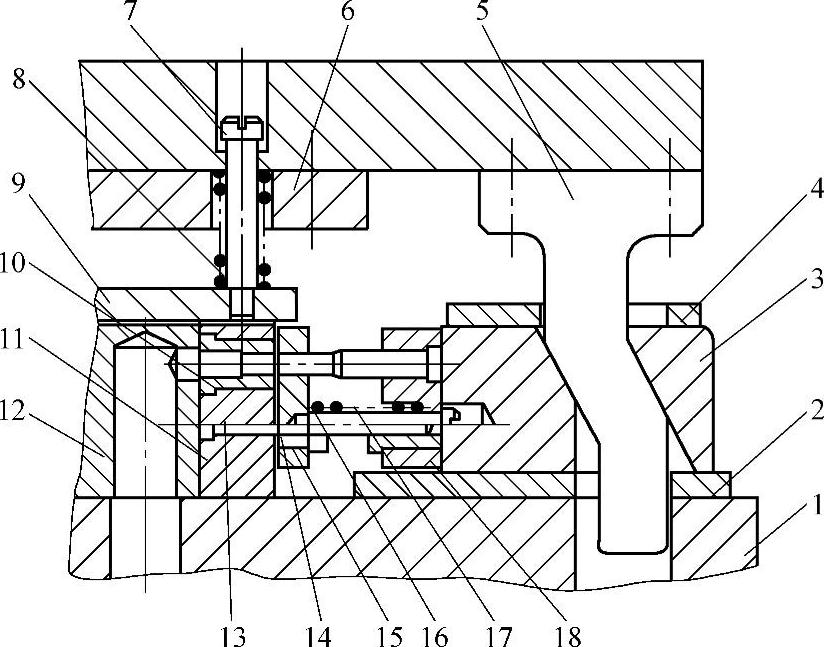

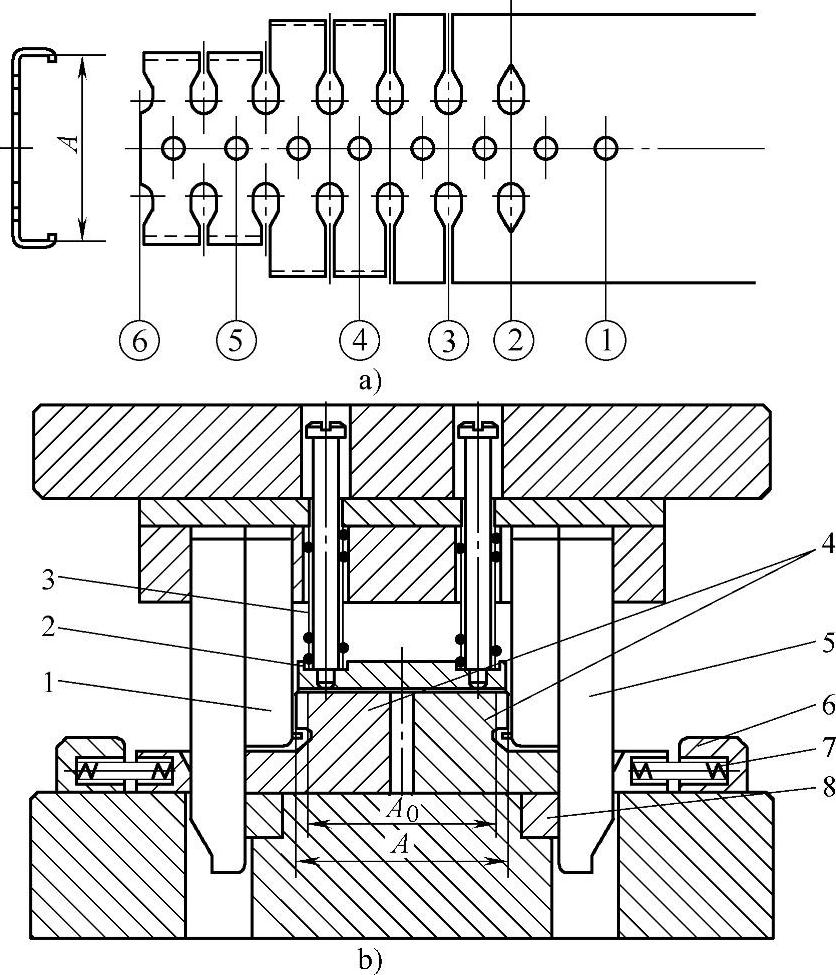

图4-57为侧向冲孔弹压卸料结构示意图。冲孔前将已弯曲好的部分随卷料载体送到凹模固定板11处定位,以保证自动连续送料顺利进行。在凹模固定板11和弯曲毛坯进入接触处应设计有一定斜度作为引导部分。滑块的复位通过双斜面斜楔的机械力刚性强制复位。

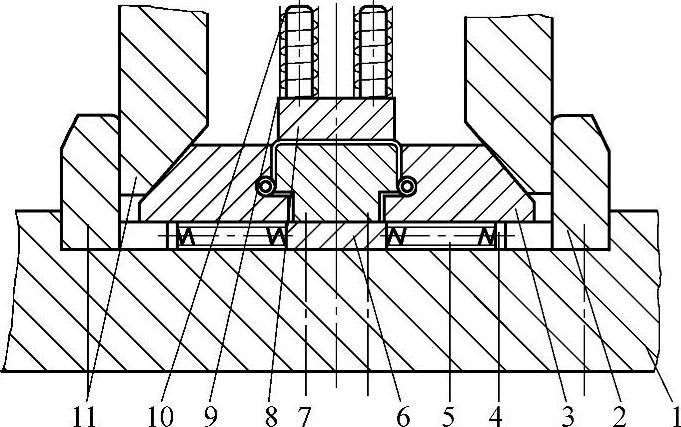

图4-58为利用单斜面斜楔对称侧向卷圆示意图。当斜楔11和滑块凹模3的斜面接触,推动滑块对制件进行卷圆,制件成形后,上模回升,滑块在弹簧5的作用下复位,制件随卷料载体在托料销和浮动导料销的作用下浮离凹模平面,以便卷料顺利送进。

图4-57 侧向冲孔弹压卸料结构示意图

1—下模座 2—垫板 3—滑块 4—盖板 5—斜楔 6、18—凸模固定板 7、16—卸料螺钉 8、17—弹簧 9—卸料板 10—凹模镶套 11—凹模镶套固定板 12—凹模板 13—小导柱 14—小导套 15—卸料板

图4-58 单斜面斜楔对称侧向卷圆示意图

1—下模座 2—限位块 3—滑块凹模 4—挡销 5、10—弹簧 6—垫板 7—下型芯 8—压料板 9—卸料螺钉 11—斜楔

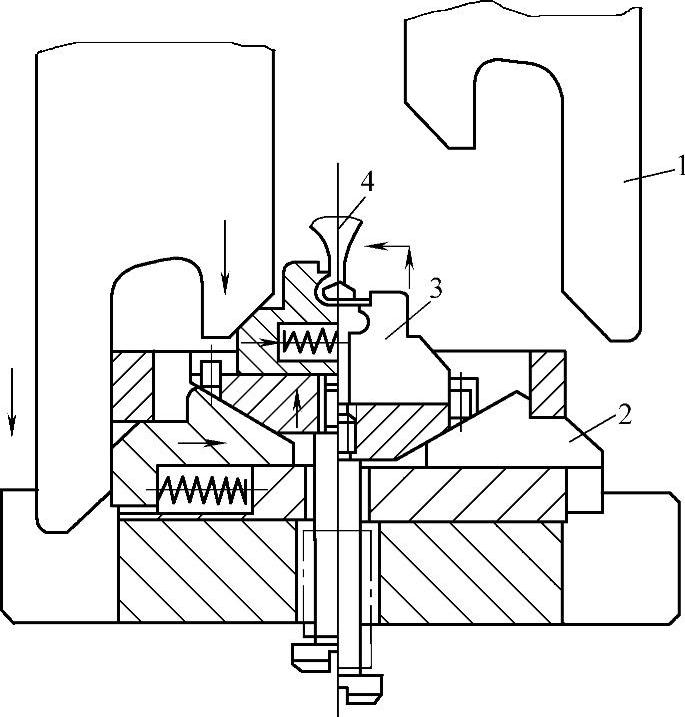

图4-59为利用单斜面斜楔对称弯曲成形示意图,图4-59a为排样图,图4-59b为结构示意图。在工位⑤处需要对称地将毛坯向下弯曲90°,下模中的型芯由中心分解成两块活动型芯4,它又兼作滑块。当上模回升后,两块活动型芯在弹簧7的作用下合并在一起,合拼后的两块型芯之间尺寸A0应小于制件尺寸A,尺寸A0应满足压弯后能顺利地随卷料载体浮离凹模平面的要求。

冲压开始时,压料板2首先将浮离凹模平面上的卷料载体压住,随后两斜楔5斜面推动活动型芯4上的斜面向外各移动一个行程S, 。紧接着压弯凸模1对毛坯进行弯曲,冲压结束后,活动型芯在弹簧7的作用下复位。

。紧接着压弯凸模1对毛坯进行弯曲,冲压结束后,活动型芯在弹簧7的作用下复位。

下模座上设置的挡块8用于抵消斜楔的侧向力,克服斜楔的弹性变形,对提高弯曲件质量有好处。

图4-59 单斜面斜楔对称弯曲成形示意图

1—压弯凸模 2—压料板 3—弹簧 4—活动型芯兼滑块 5—斜楔 6—限位块 7—复位弹簧 8—挡块

图4-60为双斜面斜楔弯曲成形示意图。用左右各一个斜楔1长的部分先作用于滑块2,推动滑块2向中心滑动的同时,带动活动凹模3向上运动,此时将定位于此的毛坯围绕弯曲型芯4向上预成形,斜楔继续下行,在滑块2处于静止状态后,斜楔1短部分的斜面与活动凹模3接触,斜楔继续下行,使活动凹模3的半圆弧紧紧将制件包在静止状态下的弯曲型芯4上,完成全部弯曲成形工作。

图4-61为冲裁弯曲成形级进模中侧压挤弯工位的结构示意图。弯曲部分要内收45°,斜楔6控制滑动型芯5和摆动凸轮块3实现制件的侧向挤压成形。上模型芯7通过镦压垫板8对制件进行整形加工。

图4-60 双斜面斜楔弯曲成形示意图

1—双斜面斜楔 2—滑块 3—活动凹模 4—弯曲型芯

图4-62为冲裁弯曲成形级进模中剪切弯曲工位的结构示意图。制件在此工位从载体上切断并弯曲成形,弹顶块11件制件顶出。

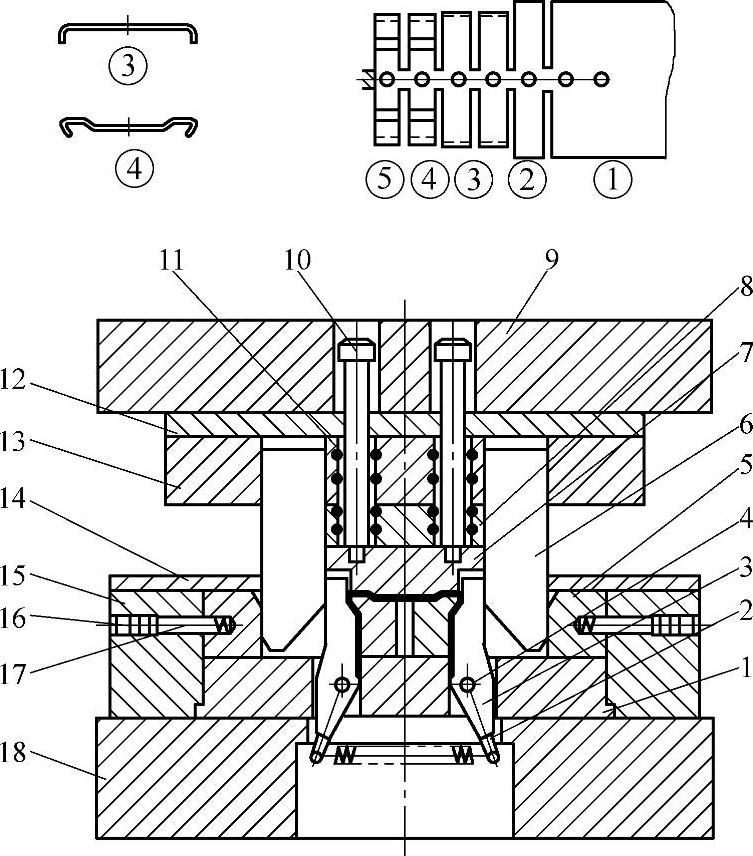

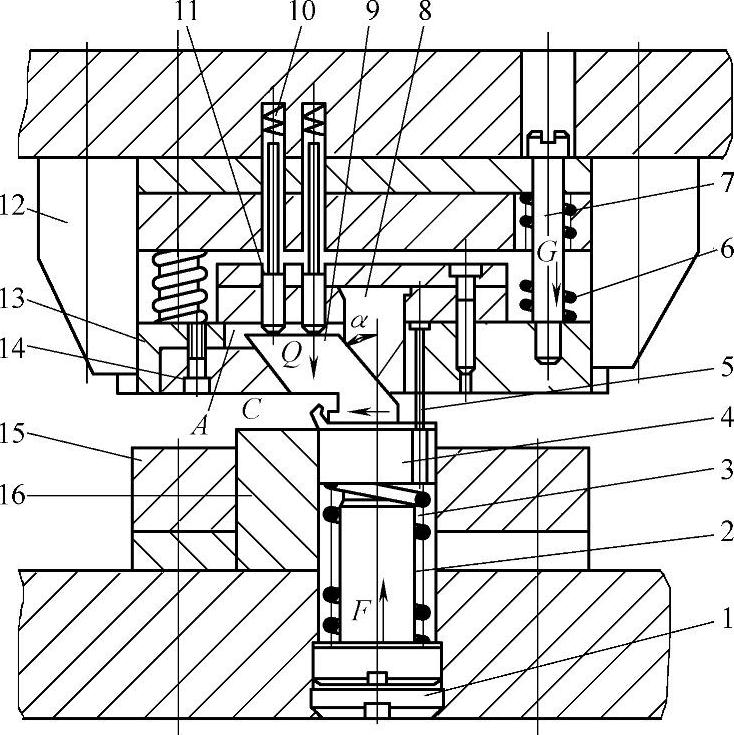

图4-63为斜楔与滑块均设计在上模的弯曲工位结构示意图。当上模下行时,滑动模块9首先将毛坯压在下模顶件块4上,由于下模顶件块的弹簧力F远大于上模滑动模块弹簧力Q,卸料板的弹簧力G又大于F,因而,滑动模块9首先回升,并在斜楔8的作用下做侧向运动。当滑动模块9与A面接触后,侧向运动停止。上模继续下行,下模顶件块4被压下,毛坯开始进行弯曲,直至几个活动分型面镦实后,制件完成整个成形过程。

图4-61 侧压挤弯工位的结构示意图

1—支板 2—拉簧 3—凸轮块 4—轴 5—滑动型芯 6—斜楔 7—上模型芯 8—垫板 9—上模座 10—卸料螺钉 11、17—弹簧 12—垫板 13—固定板 14—盖板 15—限位挡块 16—螺塞 18—下模座

图4-62 剪切弯曲工位的结构示意图

1—下模座 2—切断凹模 3—压弯凹模 4—切断凸模 5—压料板 6—导正销 7—压弯凸模 8—挡块 9—压弯凸模 10—斜楔 11—弹顶块 12—弹簧

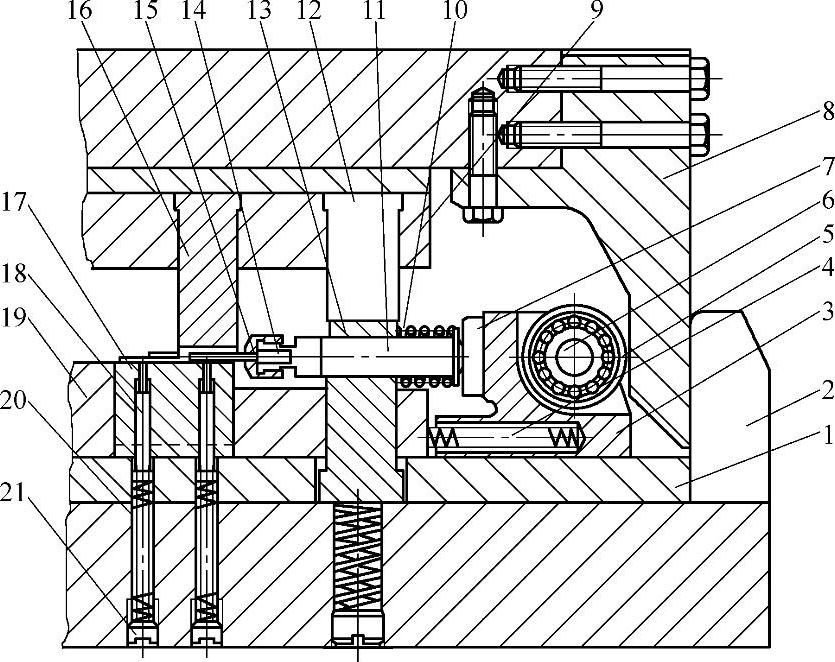

图4-64为冲裁弯曲成形级进模中,常用的侧向抽芯机构之一示意图。其结构特点是:芯轴和斜滑块分为两部分,芯轴11是在可以浮动的芯轴座13上进行滑动,斜滑块3的前端装上一块淬硬的挡块7,对芯轴进行冲击运动。芯轴在芯轴座的带动下,既做上下运动,又在斜滑块的冲击下做水平运动,从而满足弯曲成形抽芯运动的要求。

图4-63 斜楔与滑块均设计在上模的弯曲工位结构示意图

1—螺塞 2—弹簧芯柱 3、6、10—弹簧 4—顶件块 5—导正销 7—卸料螺钉 8—斜楔 9—滑动模块 11—推杆 12—导向板 13—弹压卸料板 14—斜导滑块 15—凹模板 16—凹模镶块

图4-64 侧向芯轴抽芯机构示意图

1—垫板 2—挡块 3—斜滑块 4、10、20—弹簧 5—轴承 6—轴 7—挡块 8—斜楔 9—固定板 11—芯轴 12—压块 13—芯轴座 14—芯轴 15—螺母 16—凸模 17—凹模镶块 18—弹顶销 19—凹模板 21—螺塞

图4-65为又一常用侧向抽芯机构示意图,在冲裁、弯曲成形级进模中,当卷料定位压紧后,该工位设置的活动成形抽芯4首先侧向送入模具,然后设在卸料板内的成形镶块2进行卷圆(或压弯)成形,卷圆(压弯)结束后,待成形镶件随卸料板先离开后,再侧向抽出型芯。这样,侧向抽芯运动的延时给同一模具其他冲压动作留出了时间差,冲压行程延时配合用斜楔最适合于侧向弯曲、成形、抽芯等加工。冲压行程中延时长短由L的长度所决定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。