对于批量较大的中小型弯曲件,尤其是形状复杂的中小型弯曲件,为了提高生产效率,提高产品质量,大多采用在冲裁弯曲级进模中分工序冲压逐步完成。所以工序安排主要考虑下列问题。

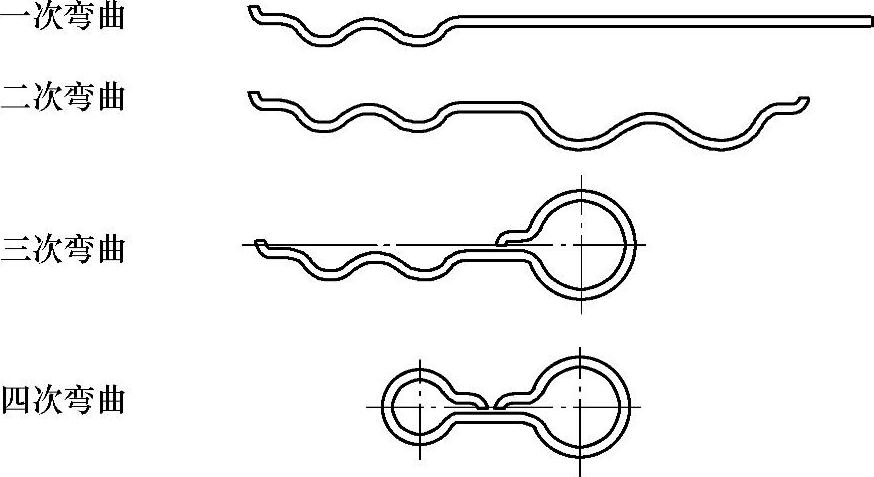

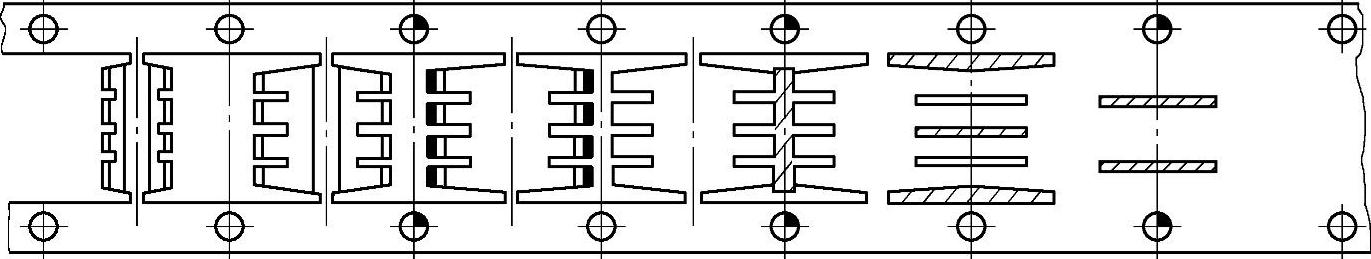

图4-18 四道工序弯曲成形的示例

1.工序件的携带方式

1)在落料工位上、下加压,使工序件落料后重新压入条料内。这主要用于制件形状简单,材料厚度在0.3~1.2mm的材料中,可采用在落料工位上、下加压,使工序件落料后重新压入条料内,随条料继续送进到下一、二个工位时进行弯曲,如图4-19和图4-20所示,对于薄料也可采用在弯曲部分切口后再顶回条料中去,当条料送到下一、二个工位再弯曲,如图4-21所示。

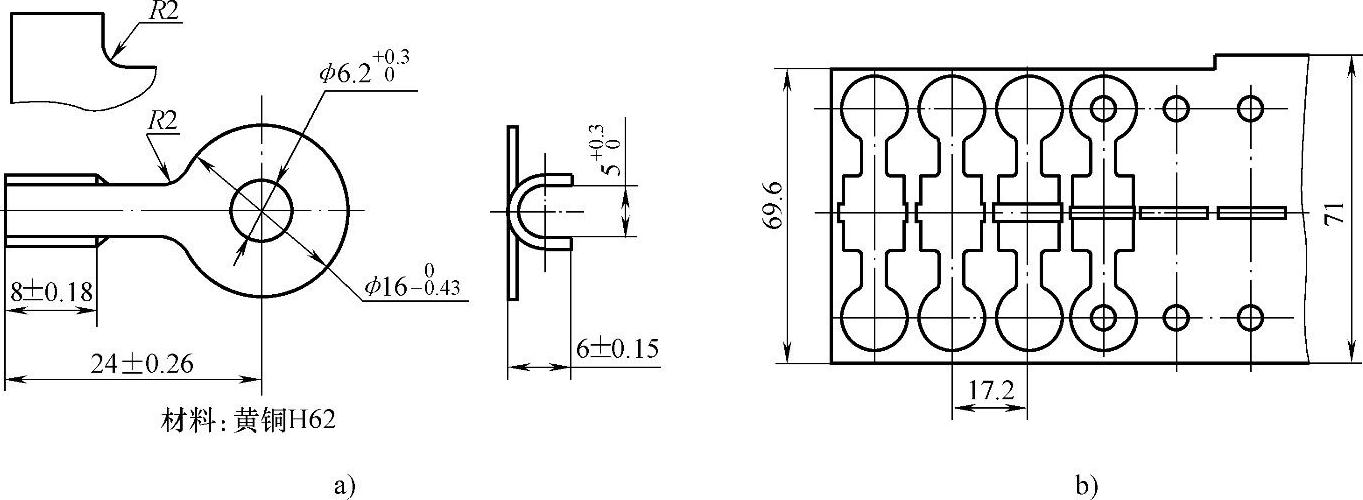

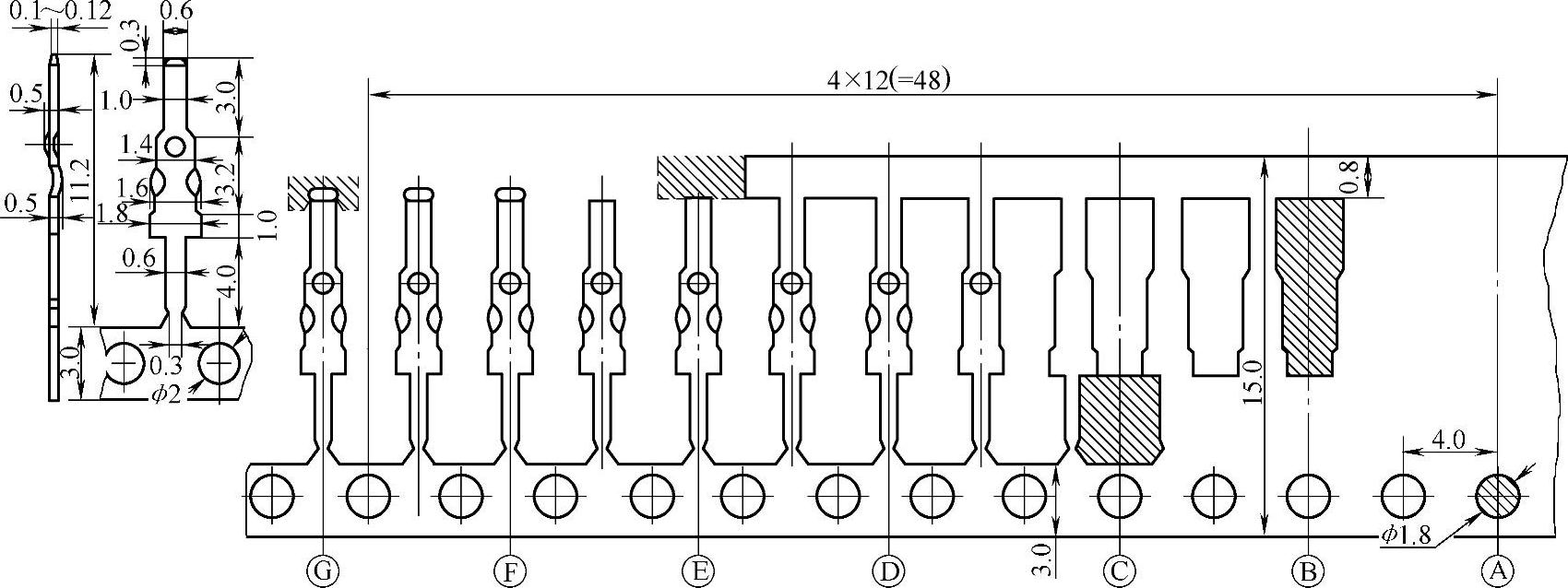

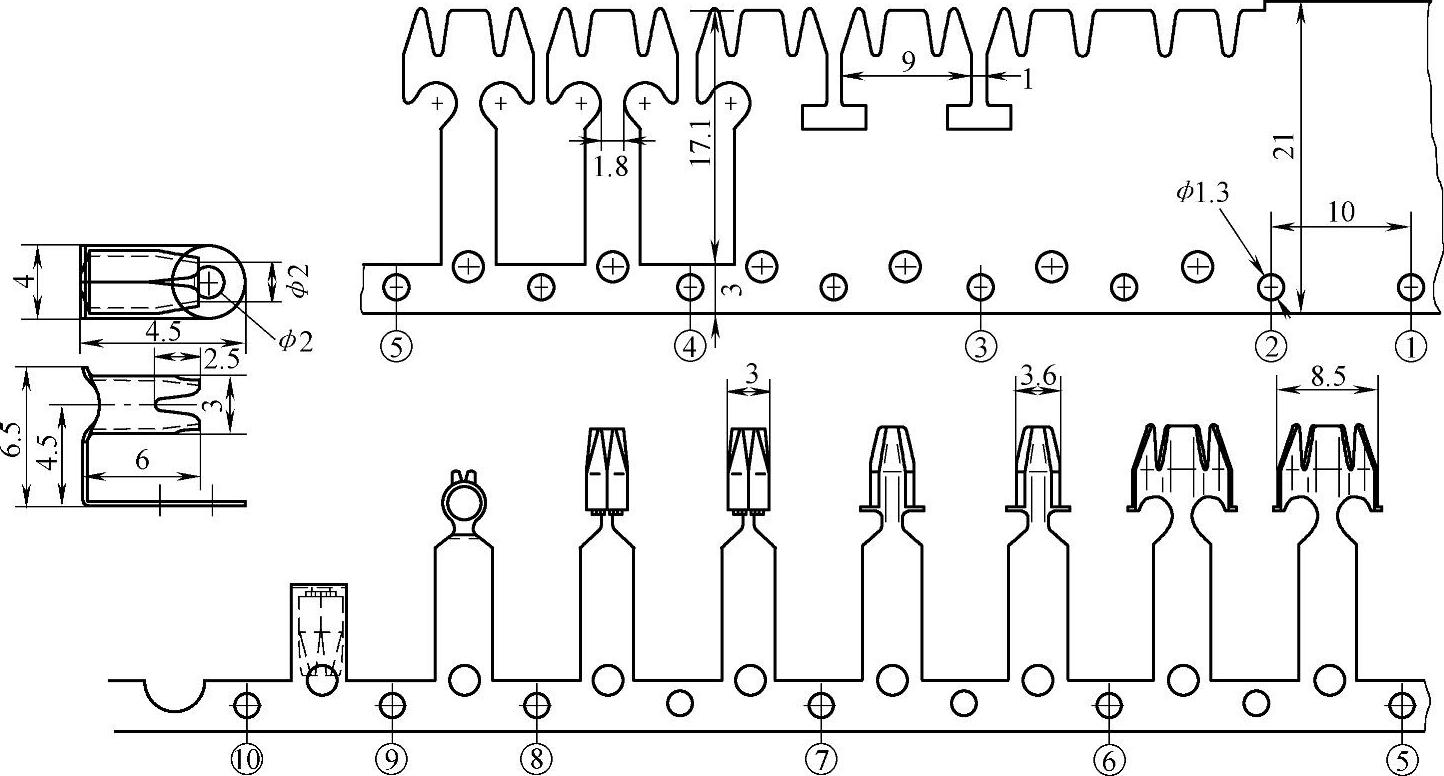

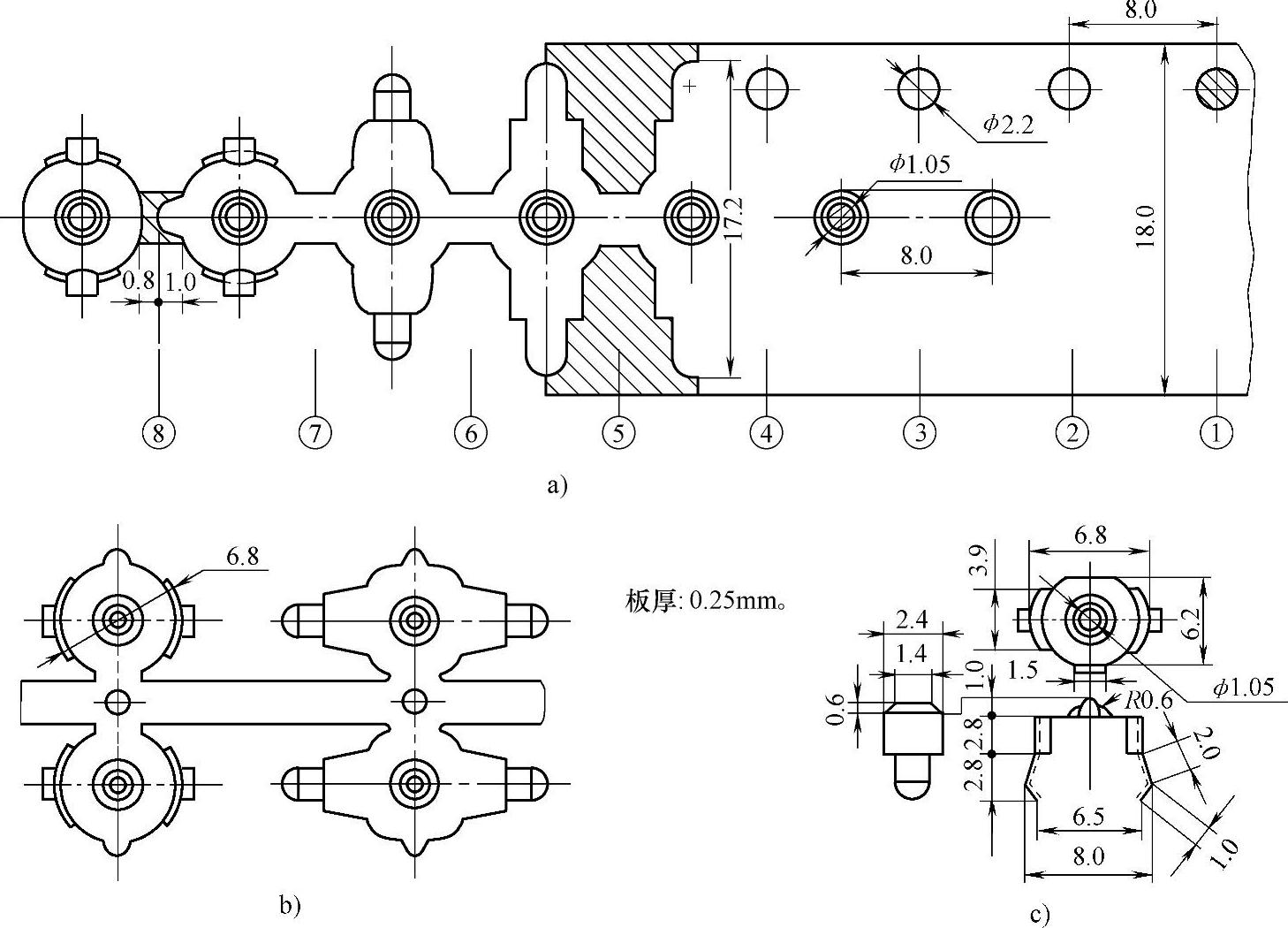

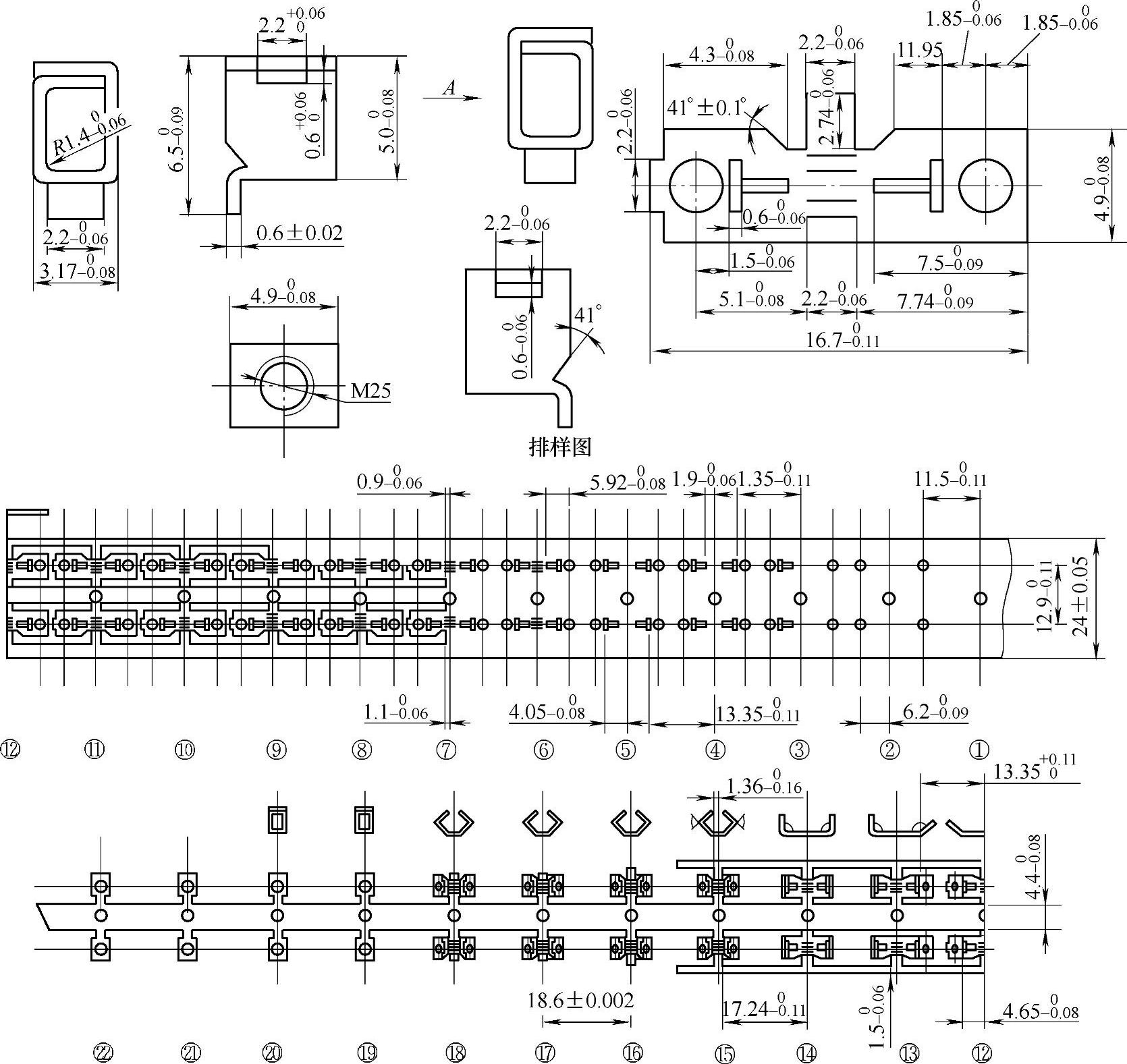

图4-19 焊片排样图(一)

a)制件图 b)排样图

2)载体传递。这主要用于制件形状比较复杂或很复杂、需多工序才能弯曲成形的制件,一般采用冲裁弯曲部分的搭边待弯曲留载体的方法,所谓载体,就是在排样时,必须考虑冲压工序件能持续向前送进特意留下的一部分与工序件相连接的那一部分材料。它必须保证有足够的强度和刚性,保证卷料在送进过程中不因弯曲变形或断裂而影响送料精度,甚至损坏模具。载体实际上也是工序间留下的搭边和侧搭边,但它和普通冲裁中的搭边和侧搭边又完全不同,冲裁件可以采用有搭边、少搭边或无搭边冲裁,而载体在带弯曲或其他成形的级进模中是不可缺少的。又由于带弯曲或其他成形工序多工位级进模设计时必须考虑送料步距的准确可靠,单靠自动送料装置送料定距是不够的,一般很难保证步距尺寸的一致性,因而常用自动送料作初定距,采用导正销作精定距,在载体上一般要冲导正销孔,所以载体用料比普通搭边要大,材料利用率低。因此在设计排样时,在保证带料有足够强度和刚性条件下,有地方冲制导正销孔外,应尽可能减小载体尺寸,当然也可采用制件上的孔作导正销孔,以提高材料利用率。

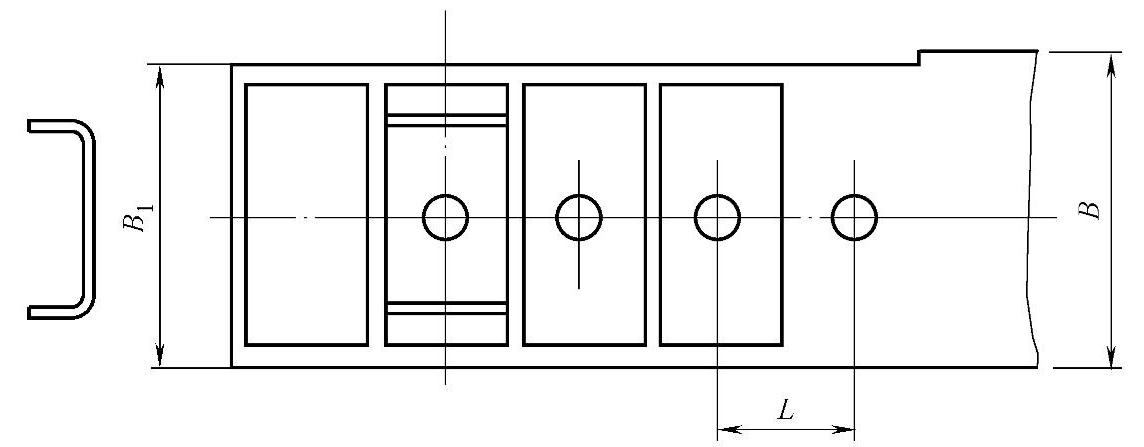

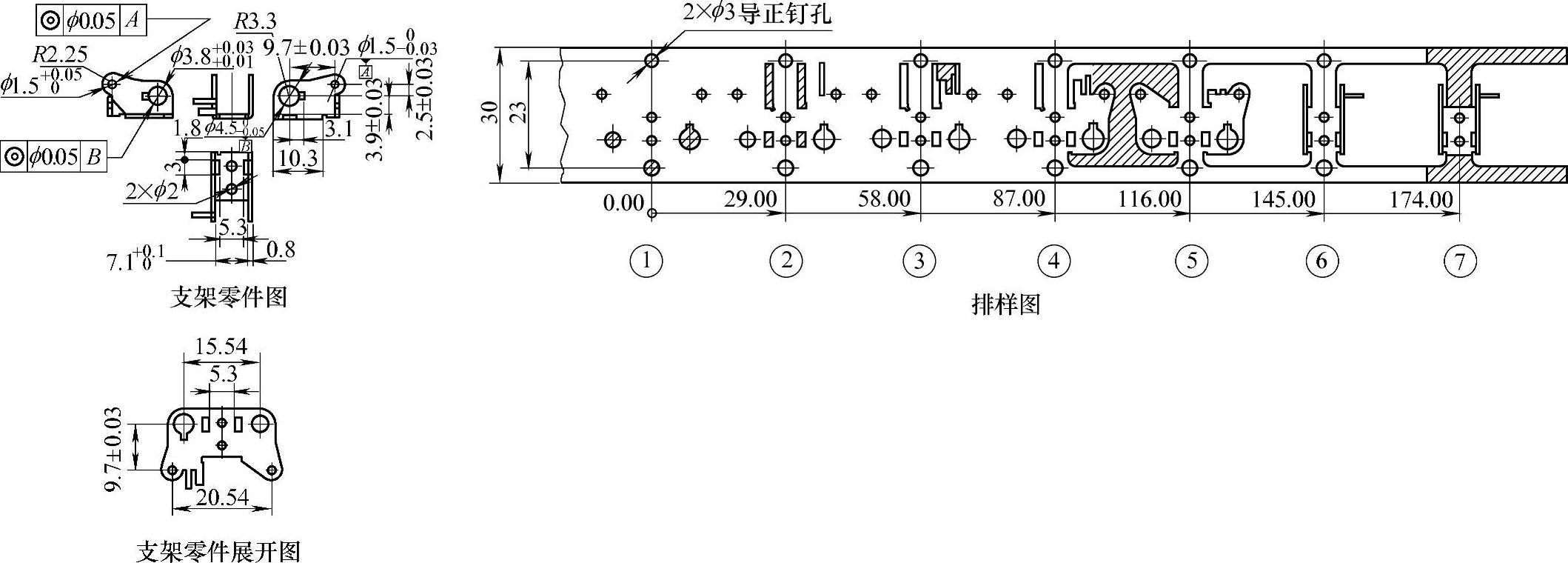

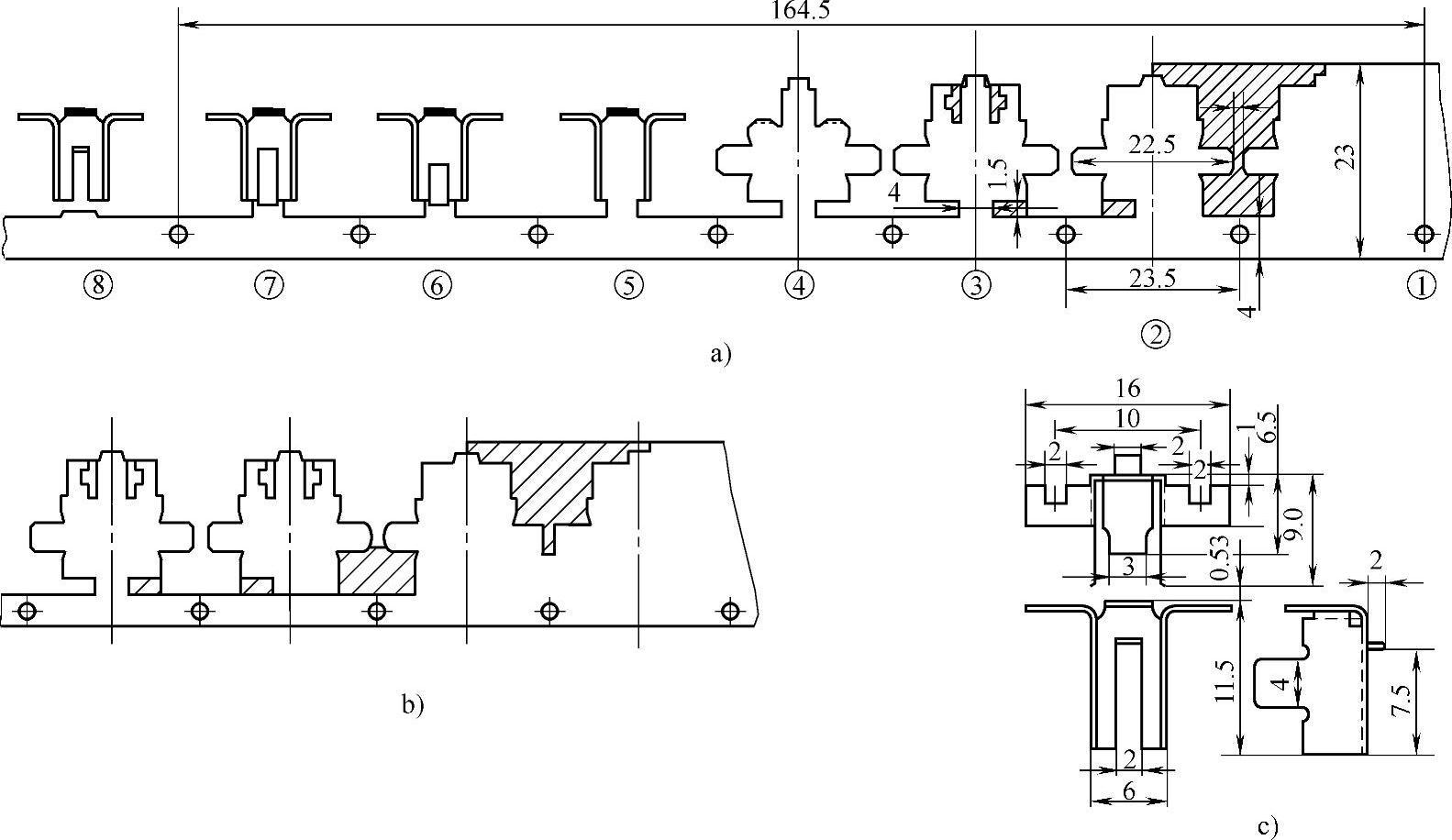

图4-20 支架排样图

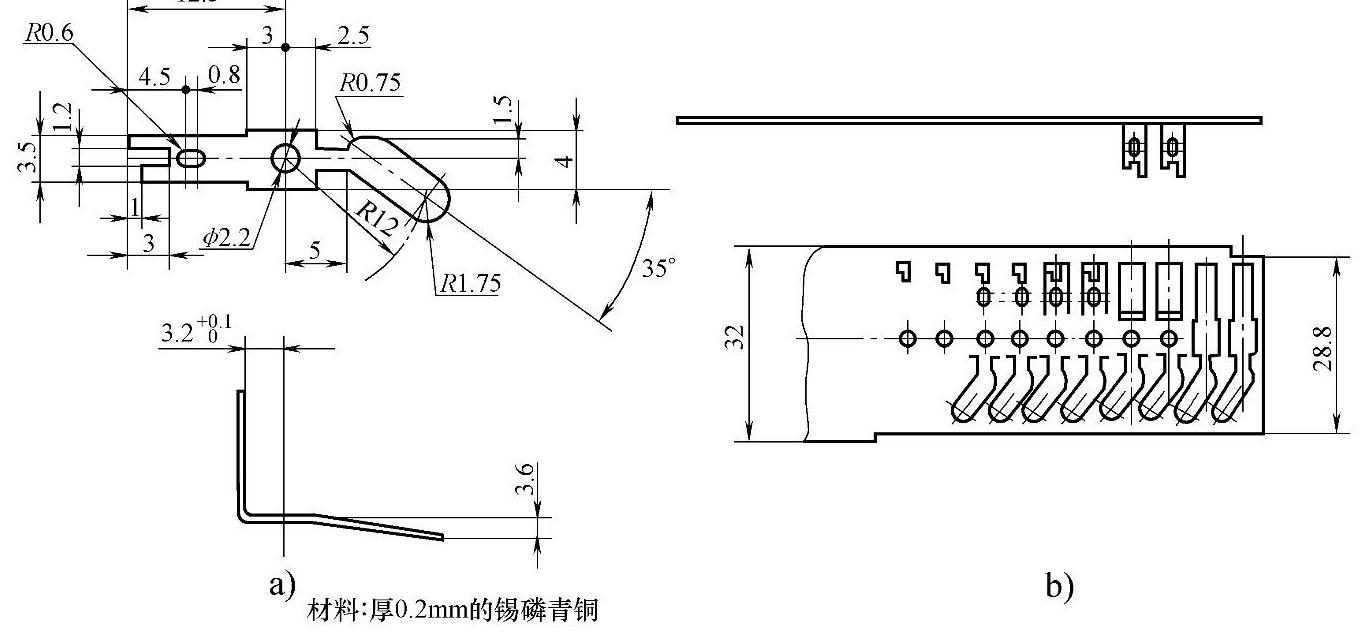

图4-21 焊片排样图(二)

a)制件图 b)排样图

2.载体的种类与特点

1)双侧载体又称双载体,指卷料在送进过程中,被冲工序件和卷料两侧边相连的那部分,即被冲制件的工序件连接在两侧载体中间,双载体也就是冲裁过程中的侧搭边。但常为冲导正销孔的地方,所以比冲裁侧搭边大,保证送料平稳可靠,但材料利用率低。一般用于材料厚度较薄,制件精度和步距定位精度要求高的冲裁弯曲多工位级进模中。

图4-22 等宽双载体(一)

双载体根据两侧载体的宽度不同,可分为等宽双载体和不等宽双载体两种。等宽双载体如图4-22和图4-23所示,不等宽双载体如图4-24和图4-25所示。宽的一侧一般冲导正销孔,称为主

图4-23 等宽双载体(二)

载体,带料送进主要靠主载体一侧送进,窄的一侧为副载体,在冲压过程中,后面这部分副载体,为了侧向冲压得到合格的制件,通常要先被切除,因此,不等宽双侧载体,在冲切除副载体之后,还要承担冲压工序的加工,直到所有工序加工完成,制件才与主载体分离。

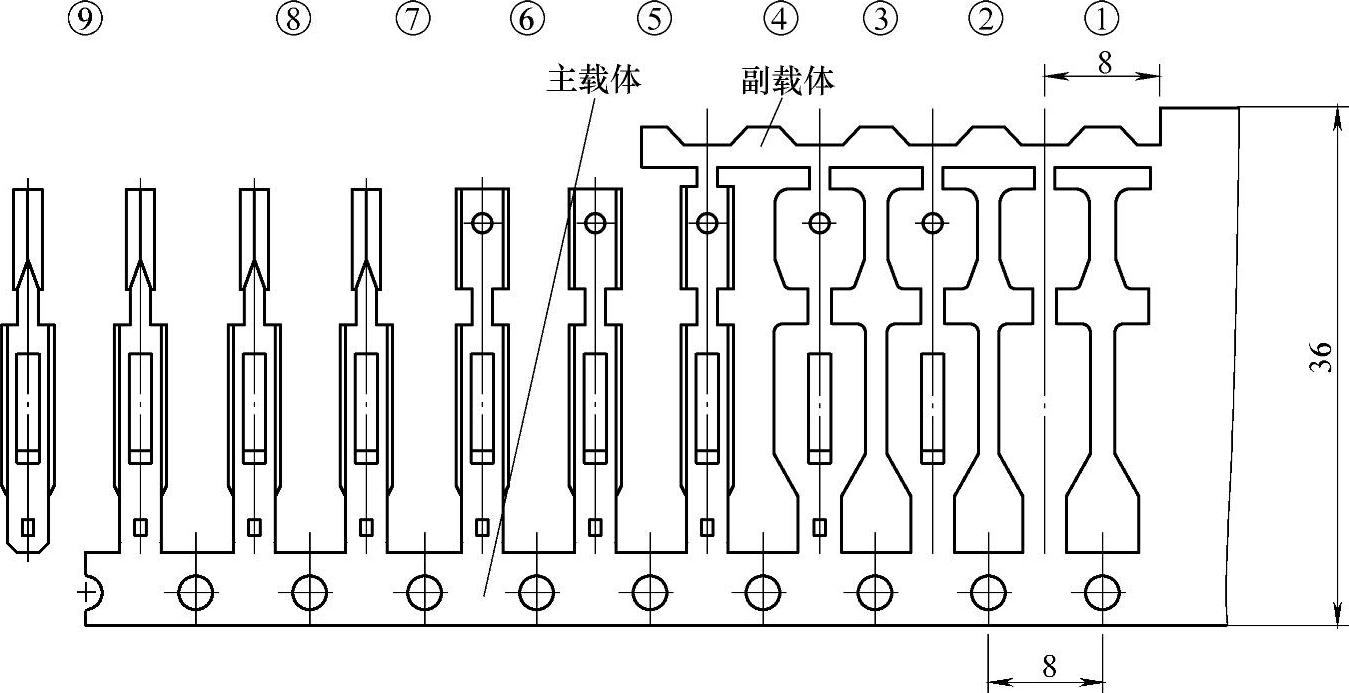

图4-24 不等宽双载体(一)

图4-25 不等宽双载体(二)

2)单侧载体又称单载体,指卷料在送进过程中,为了得到合格的带弯曲或其他成形的制件,卷料的一侧被切除,另一侧外形保持完整并与制件的工序件相连的那部分材料。冲压时送料仅靠这一侧载体向前送进,单载体一般用于一端有复杂的弯曲形状的制件,为了使弯曲工序能顺利进行,必须使弯曲部分和带料分离,这就需要切除与卷料连接的那一部分材料,使弯曲工序毛坯与卷料分离。因而单载体宽度较大,为的是保证卷料有足够的强度和刚性,因而软而太薄的材料不宜采用。为了防止载体在冲压过程中有微小变形而影响制件精度,应尽量采用制件中的孔作为导正销的孔进行导正,以提高送料精度。单载体排样如图4-26和图4-27所示。

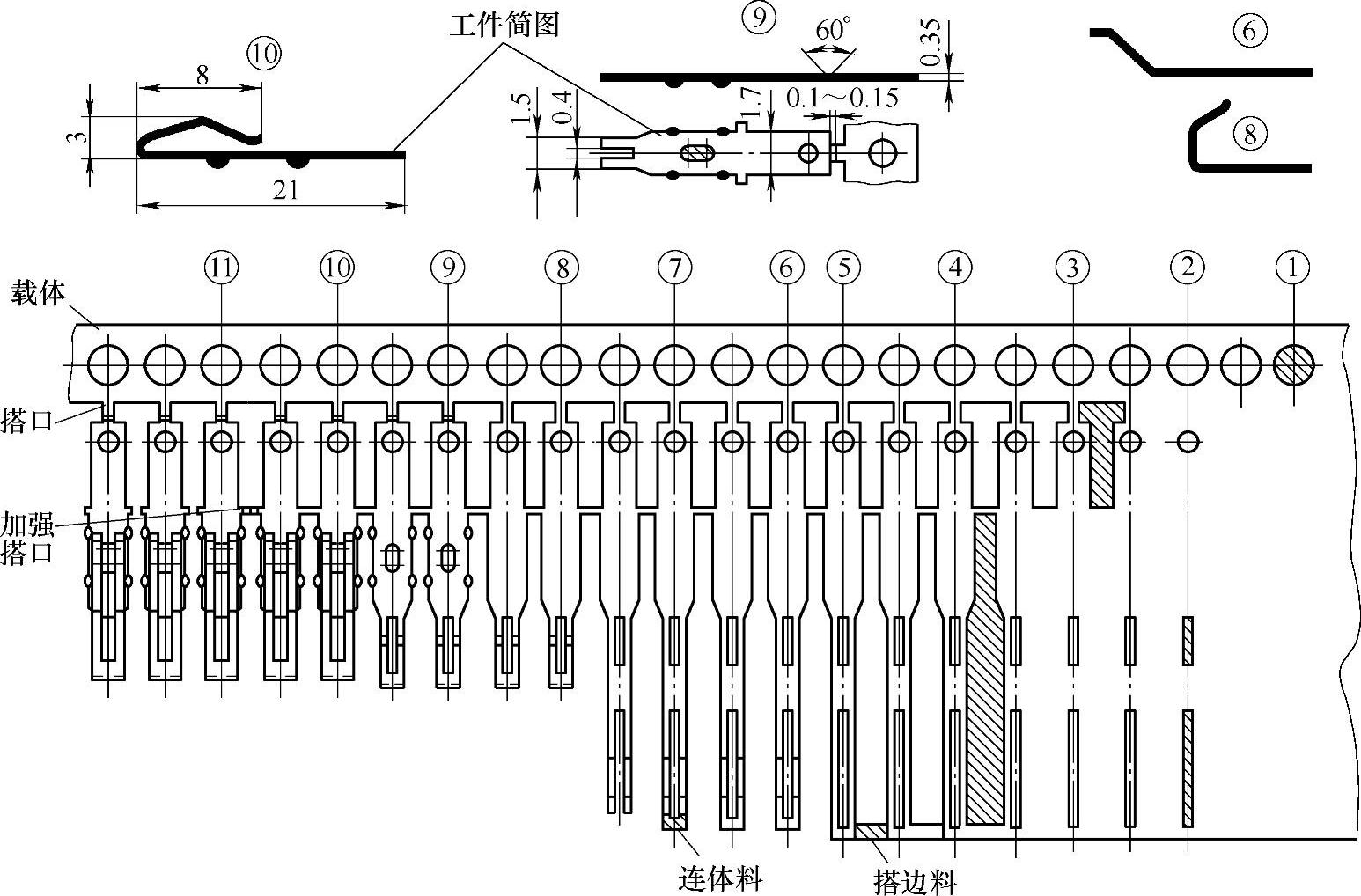

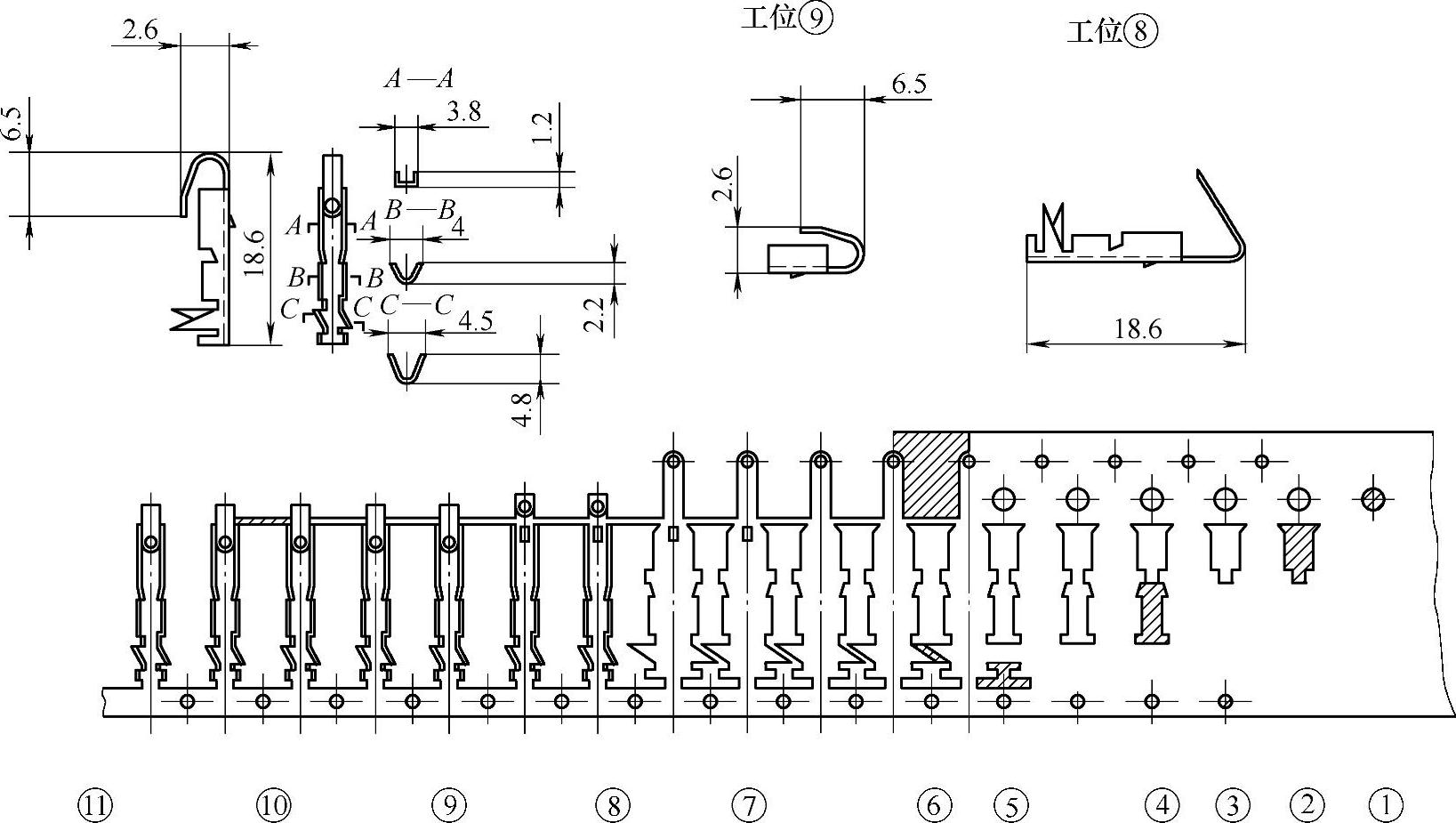

对于一些细长的制件,为了提高载体的强度与刚性,在每两个工位间可在适当位置用一小部分材料相连接,这种载体称为桥接载体,如图4-28和图4-29所示。当冲压到一定工序后,再将桥接部分切除。

3)中间载体又称中载体,指带料在送进过程中,被冲的工序件在卷料中间一直相互连接的那一部分材料,一般在制件成形后被切除。它适用于两侧有弯曲或其他成形的对称性制件,也适用于两侧有弯曲的不对称制件如图4-30~图4-33所示。

3.工序的安排

图4-26 单侧载体排样(一)

图4-27 单侧载体排样(二)

弯曲件毛坯展开尺寸计算以后,通过弯曲件的展开图,可直观地看出弯曲件之间所需切除的废料,经过反复分析排样,可确定弯曲件的外形冲切应分几道工序进行,以及工序的先后顺序,弯曲件应先弯哪一部分,后弯哪一部分。冲裁工序和弯曲工序在卷料上的布置方法叫弯曲件在卷料上的排样。复杂弯曲件在卷料上的排样应遵守下列原则:

1)先冲导正销孔,再逐步冲切弯曲部分周边废料后再进行弯曲,最后切除废料获得弯曲件。

2)对形状复杂的弯曲件,为了保证冲模制造简单并保证弯曲件的角度,应分解为简单弯曲工序的组合,逐次弯曲成形,如图4-34所示。

3)为避免弯曲时载体变形和侧向滑动,对较小的制件可两件组合对称弯曲,如图4-34所示。

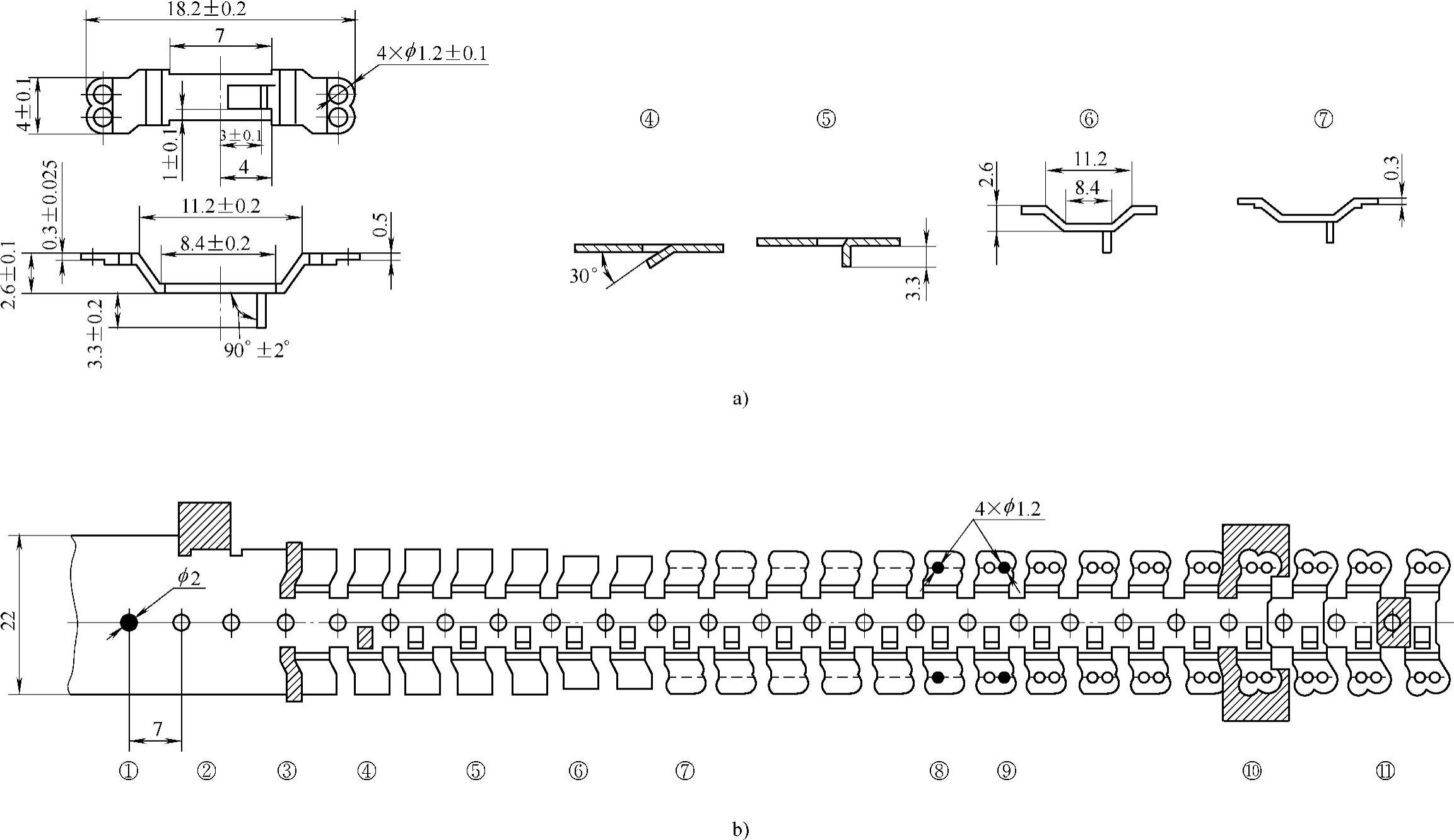

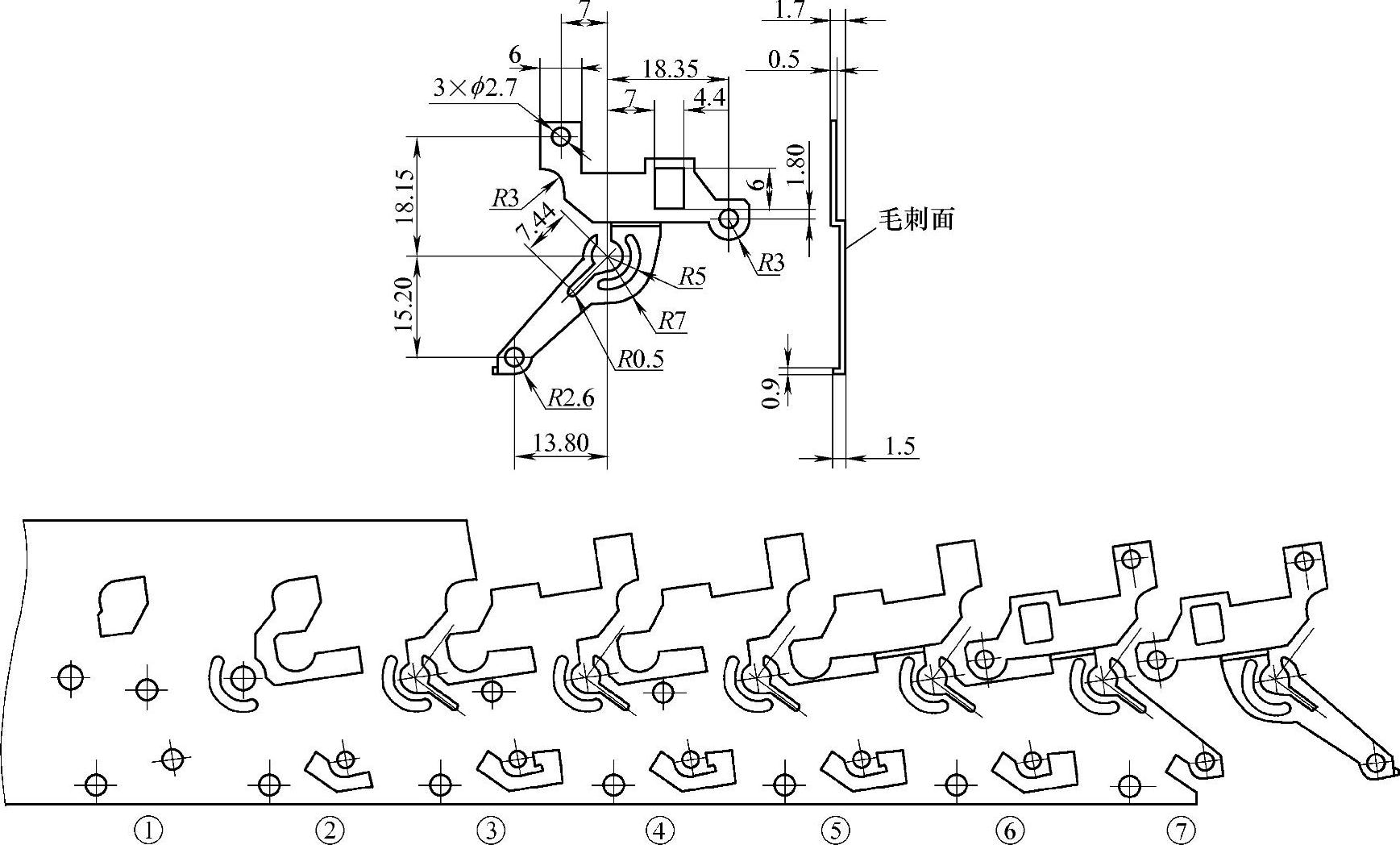

图4-28 簧片单侧载体加桥接载体

①—冲导正孔 ②—冲圆孔和槽孔 ③—冲丁字槽孔 ④—冲长槽孔 ⑤—切搭边料 ⑥—首次弯曲 ⑦—切连体料 ⑧—二次弯曲 ⑨—冲长圆孔、压筋、压搭口60°槽 ⑩—压弯成形 (11)—切加强搭口

图4-29 连接簧片单侧载体加桥接载体

①—冲导正孔 ②—切除余料 ③—冲小孔 ④、⑤、⑥—切除余料 ⑦—切舌 ⑧—首次弯曲 ⑨—弯曲成形 ⑩—切除桥接载体 ⑪—切除载体、弯曲

(https://www.xing528.com)

(https://www.xing528.com)

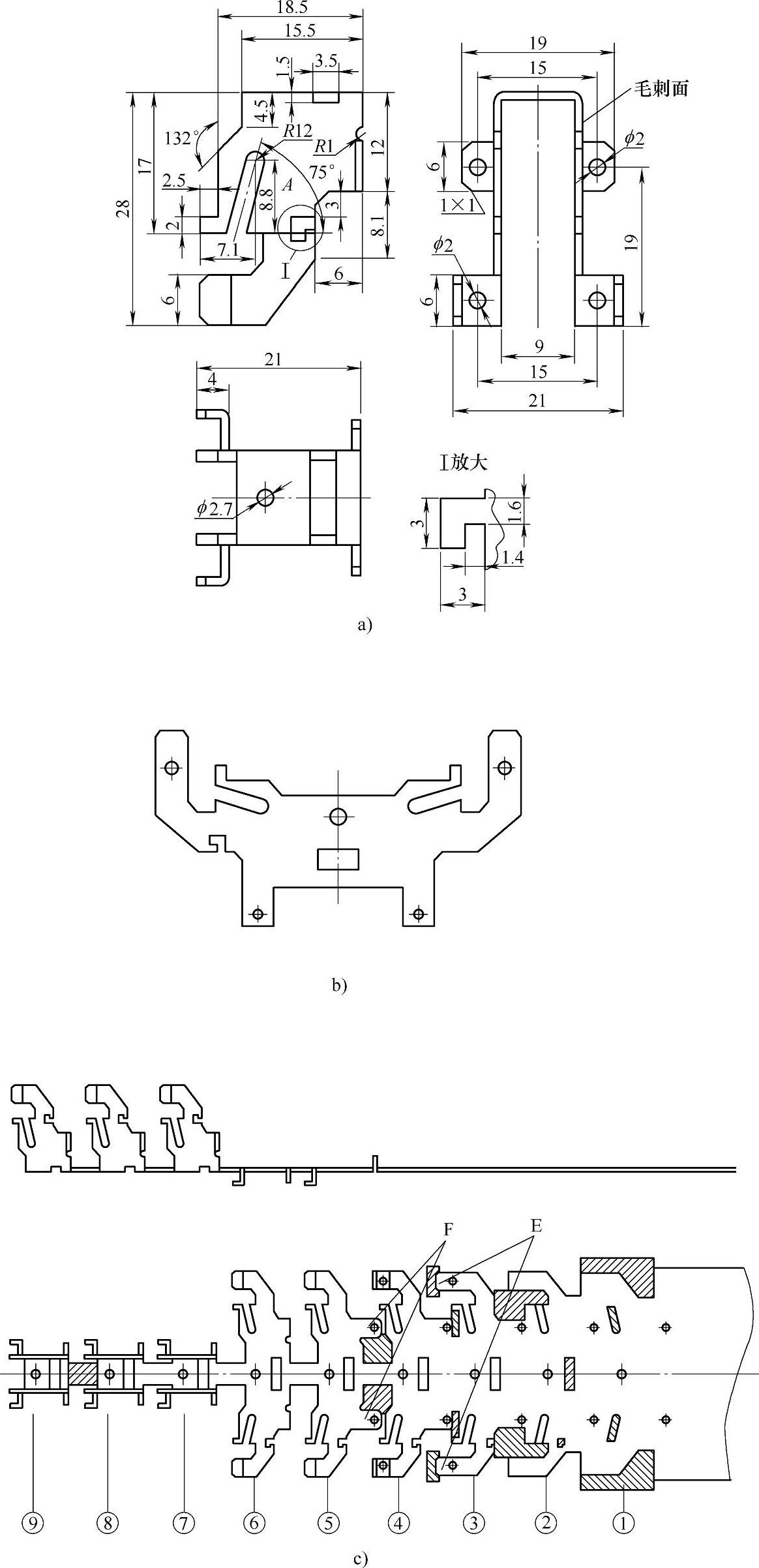

图4-30 支架中间载体两种排样方法

4)对于靠近弯曲部分的孔,为简化模具结构,一般应先冲孔再弯曲成形,如果所冲孔形状要求严格,位置精度也较高,则应先做工艺试验,确定精确孔形和孔位尺寸,必要时可先弯曲后再侧向冲孔,如图4-35所示。

5)对于弯曲后还在水平面上的孔,一般应先弯曲再冲孔,如图4-36所示,工位⑤为弯曲成形,工位⑥为冲3个孔。

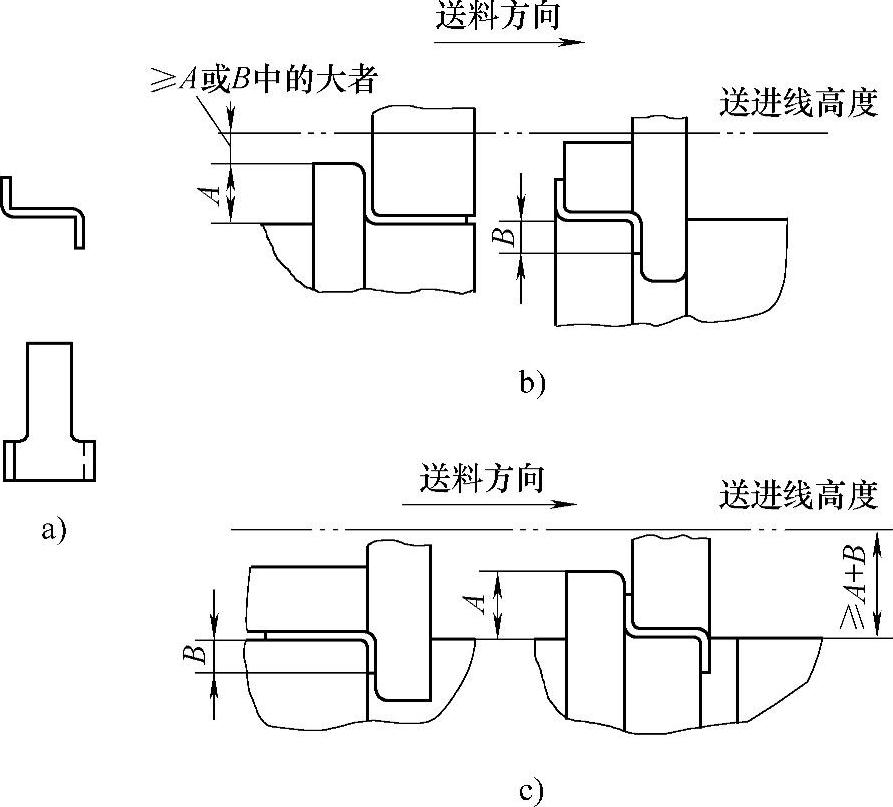

6)平面毛坯弯曲后变为空间立体形状,因此,毛坯平面应离开凹模上平面一定高度,以便卷料携带工序件向前送进时不被凹模挡住,这一高度称为送进线高度。在满足工序件能顺利送进的条件下,送进线高度应尽量小,如图4-37所示

7)要注意冲压力的平衡,合理安排各工序以保证整个冲压加工的压力中心与冲模中心一致。

8)为保证冲模有足够的强度,并避免凸模安装时相互干涉,同时也便于试模和工序的调整,应合理设置空工位。

4.分段切除余料的连接方式

弯曲件毛坯尺寸展开以后,经过排样必须分段切除余料才能进行弯曲,在一次又一次冲切余料的交接部位,即接缝应是平直的,若连接不好,就会形成错位、尖角、毛刺等缺陷。

分段切除余料其连接方式有三种,即搭接、平接和切接。

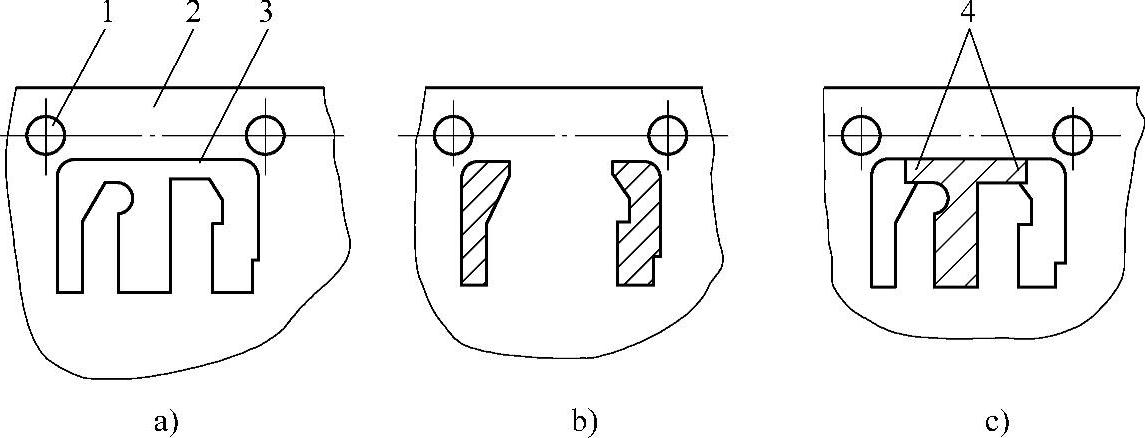

(1)搭接 搭接是利用弯曲件毛坯尺寸展开以后,将外形的折线连接处分解为若干个型孔,进行分工位冲切,每两个工位间型孔连接处都留出一个搭接区,以保证各型孔间连接良好。因此,取弯曲件毛坯展开后的形状中折线连接点进行冲切连接的方式称为搭接,如图4-38所示,图4-38a中3为要切除的余料,2为载体,1为导正销孔,图4-38b为先冲切型孔的两边,图4-38c为冲切型孔的中间。每次冲切的型孔间均有实际冲裁时不起作用的搭接区4,主要是为防止型孔间连接时产生不应有的误差,以保证弯曲件在冲切后连接平滑、外形整齐,不出现错位、尖角、毛刺、缺口等缺陷。采用搭接冲切余料,产品质量较稳定。

图4-31 支架中间载体排样(一)

图4-32 支架中间载体排样(二)

a)零件图 b)展开图 c)排样图

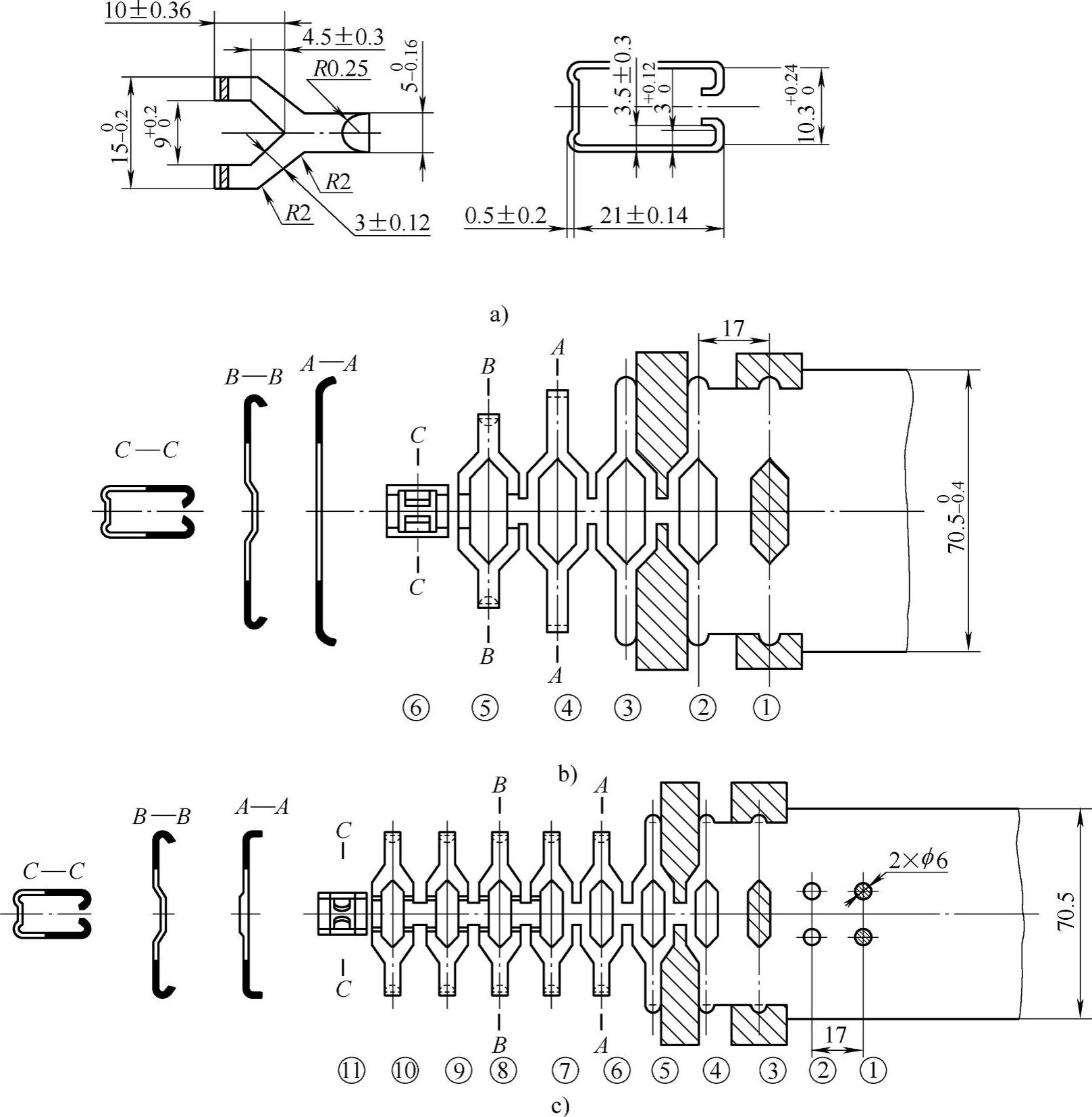

图4-33 弹簧钩中间载体排样

a)制作(弹簧钩,材料为磷青铜,料厚0.5mm) b)排样一 c)排样二

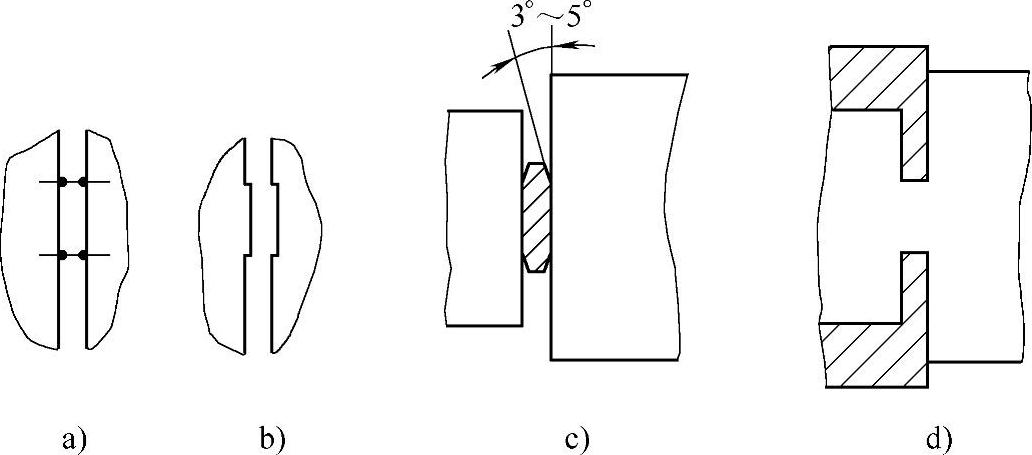

(2)平接 平接是在弯曲件毛坯尺寸展开后的直边或斜边上先冲切去一部分,在以后某工位上再冲切余下的部分,先后冲切的直线或斜线段连接后成为一个完整的直边或斜边。采用平接容易出现错位、尖角、毛刺等缺陷,如图4-39a和图4-39b所示,因而,应尽量少用,如必须采用时,应在平接工位设置导正销,并在平接凸模延长部分设计3°~5°的斜角,如图4-39c所示,以避免因各种误差累积而在连接处产生明显的缺陷。

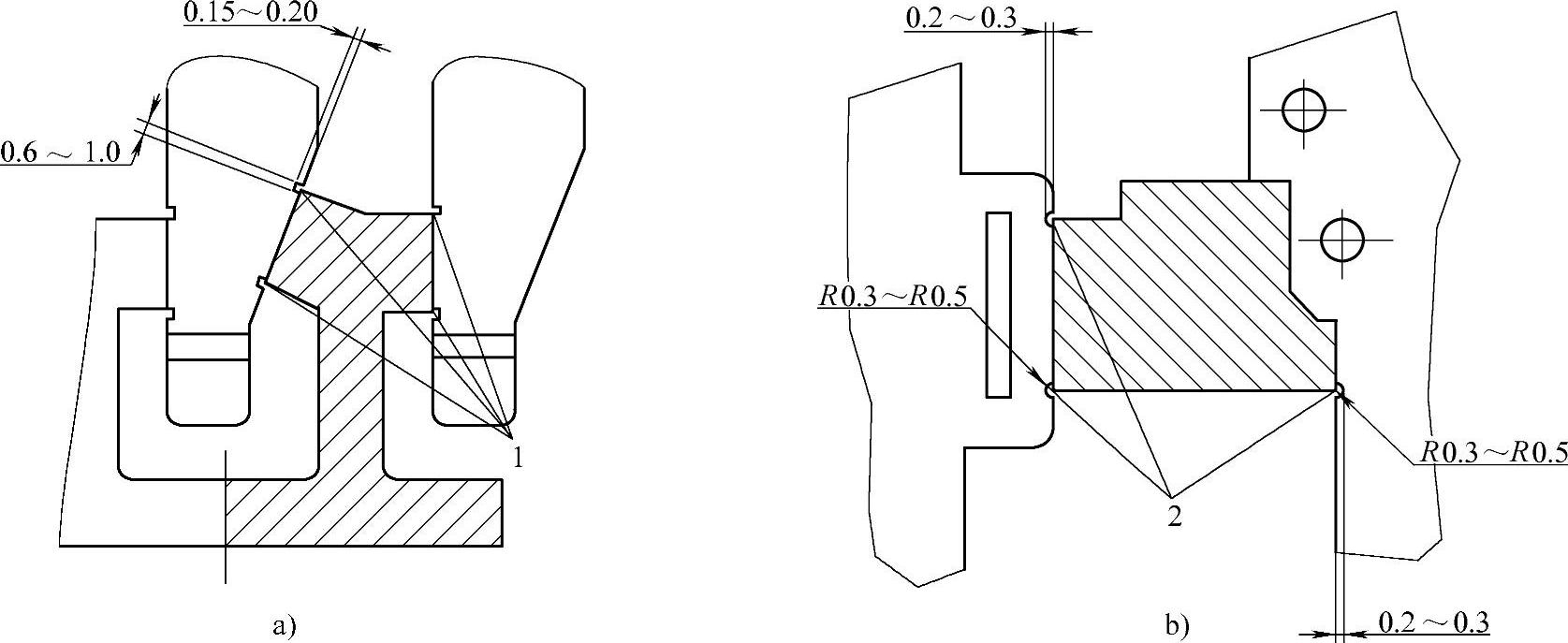

在实际生产中,由于弯曲件的形状及冲压加工的需要必须采用平接。为保证平接质量,在不影响弯曲件精度和使用功能的情况下,可采用在平接处增设工艺缺口的方法来保证平接的连接质量,如图4-40所示。

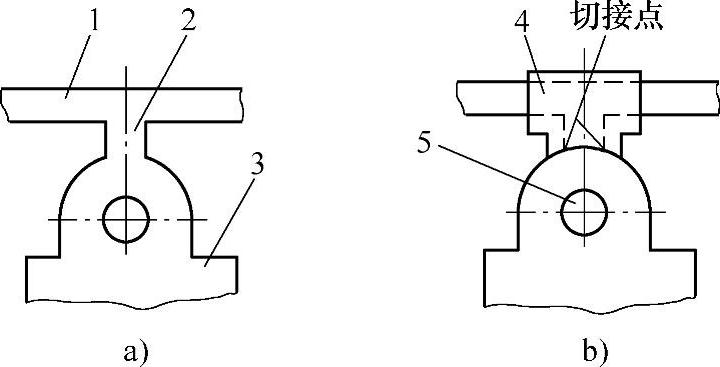

(3)切接 切接的方式和平接类似,是在弯曲件的圆弧部分进行分工位冲裁的连接方式,即在前一工位先冲切一部分圆弧段,再在以后某一工位切出剩余圆弧的方式。图4-41a所示为第一次冲切后的弯曲件的外形,图4-41b所示为第二次冲切切接凸模4的情况。切接同样易出现错位、尖角、毛刺等缺陷,因此,为防止上述缺陷,同样在切接处增设工艺缺口。

图4-34 弯曲工序分解成多工序弯曲

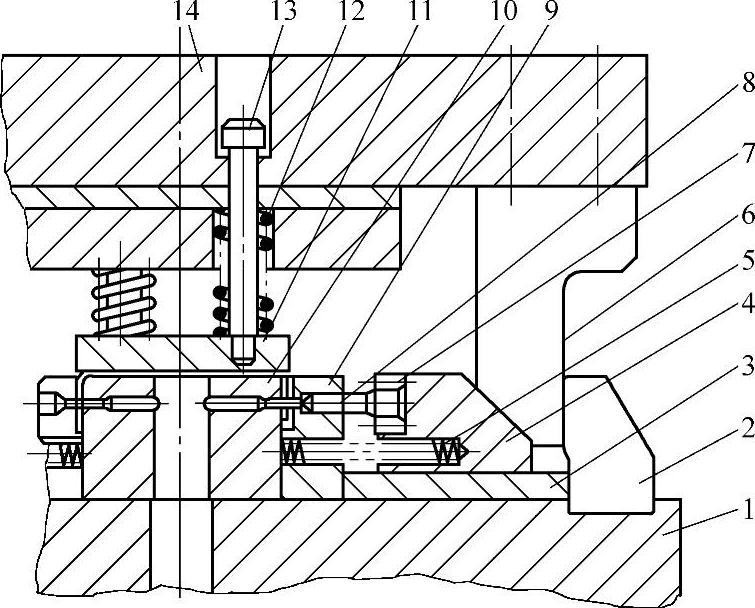

图4-35 弯曲后侧向冲孔

1—下模座 2—限位块 3—垫板 4—斜滑块 5、12—弹簧 6—斜楔 7—凸模固定板 8—凸模 9—卸料板 10—凹模 11—压料板 13—卸料螺钉 14—上模座

图4-36 先弯曲成形再冲孔

图4-37 送进线高度

图4-38 搭接连接方式冲切过程

1—导正销孔 2—载体 3—要切除的余料 4—搭接区

图4-39 平接

a)平接产生的尖角或毛刺 b)平接产生的错位 c)平接最后冲切凸模的设计 d)平接最先冲切的凸模设计

图4-40 采用工艺缺口的平接

a)凹槽形工艺缺口 b)凹圆弧工艺缺口

图4-41 切接

a)第一次冲切后的弯曲件的外形 b)第二次冲切切接凸模设计

1—载体 2—工艺搭边 3—弯曲件 4—切接凸模 5—工艺孔

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。