1.单边剪切对制件剪切表面质量的影响

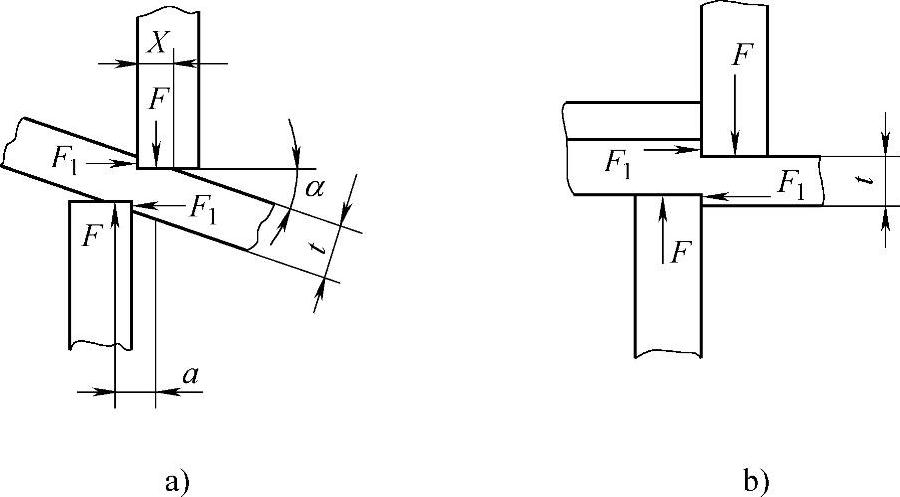

在无废料或少废料冲裁中,最常用的是单边剪切,单边剪切时的受力情况如图3-15所示。当无压板时如图3-15a所示,凸模和凹模刃口陷进材料所产生的力矩Fa将使被剪切材料旋转一个α角,此时刃口压陷区X的大小在(0.5~0.7)t范围内,这时由剪切产生的侧压力F1促使刃口偏离原来位置而造成刃口的间隙增大,因而造成制件剪切表面质量降低和产生毛刺。

图3-15 单边剪切时的情况

a)没有压料板 b)有压料板

在没有压板的剪切中,对于t<3mm的金属材料,当间隙合适时,其剪切面的表面粗糙度值为Ra20~25μm。如采用压板剪切(图3-15b),被剪切材料的扭转力矩受到约束,侧压力F1降低,因而剪切面的表面粗糙度值可达Ra6μm。采用单边剪切时,制件断面对材料表面有一定的倾斜。

2.外形尺寸精度

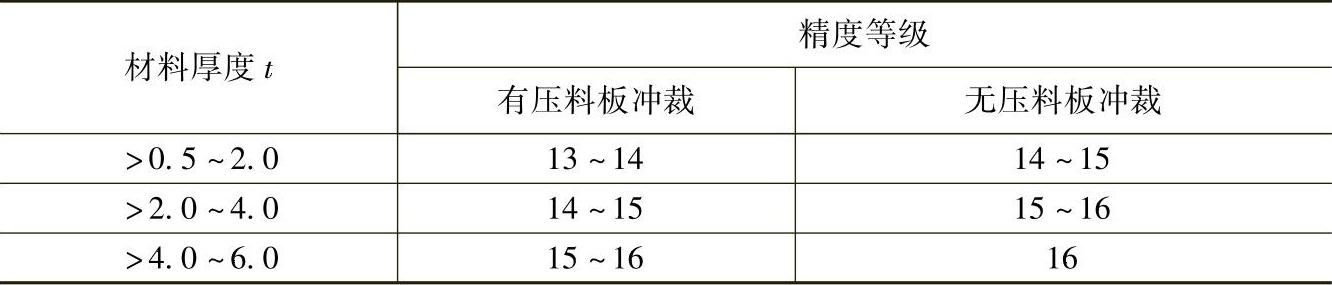

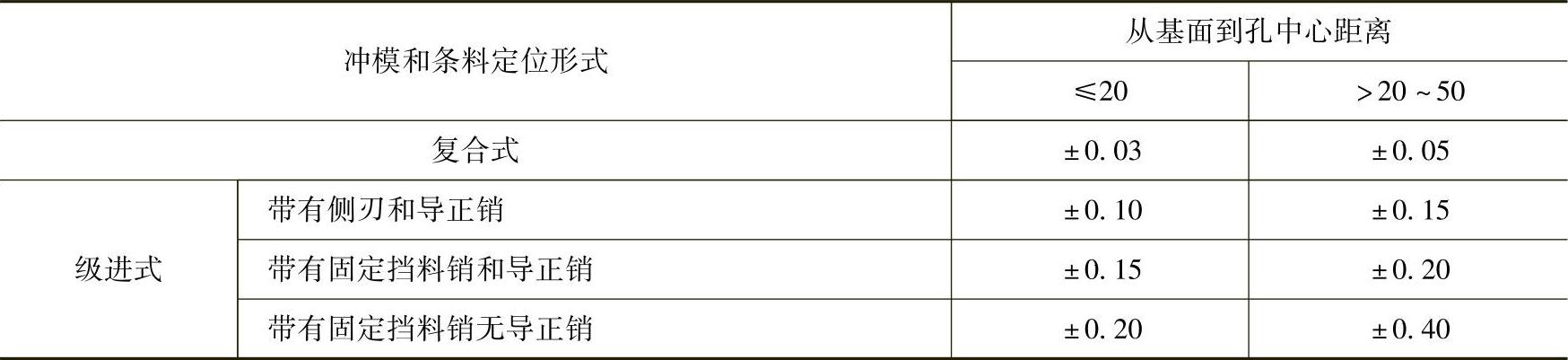

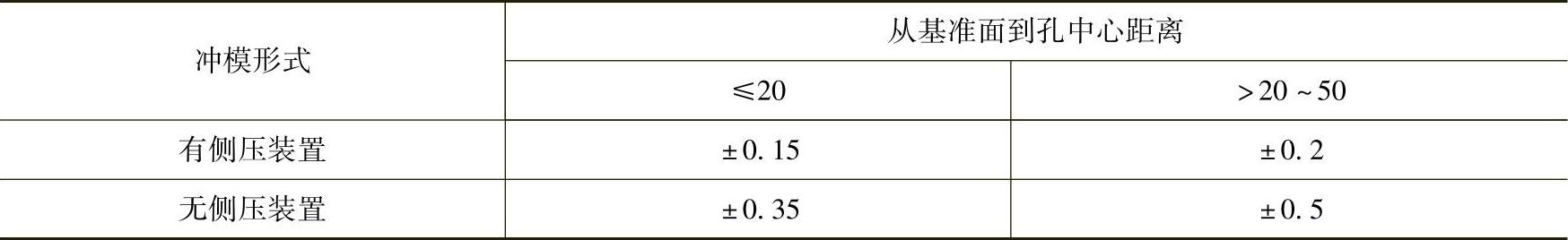

单边剪切的尺寸精度见表3-17,对称剪切的尺寸精度见表3-18。

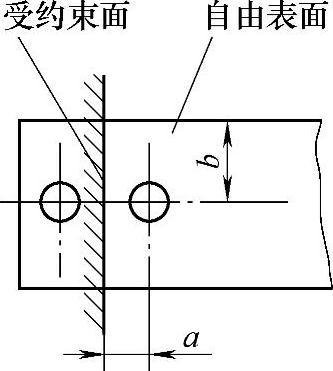

3.孔距的精度

从受约束的基准面到孔中心的距离(图3-16尺寸a)所能达到的精度见表3-19,从自由的基准面到孔中心的距离(图3-16尺寸b)所能达到的精度见表3-20。

表3 - 17 单边剪切的尺寸精度 (单位:mm)

注:1.模具按8级精度制造。 2.前面数值用于新模具冲制的制件,后面用于磨损后的制件。

图3-16 孔距的精度

表3 - 18 对称剪切的尺寸精度 (单位:mm)

(https://www.xing528.com)

(https://www.xing528.com)

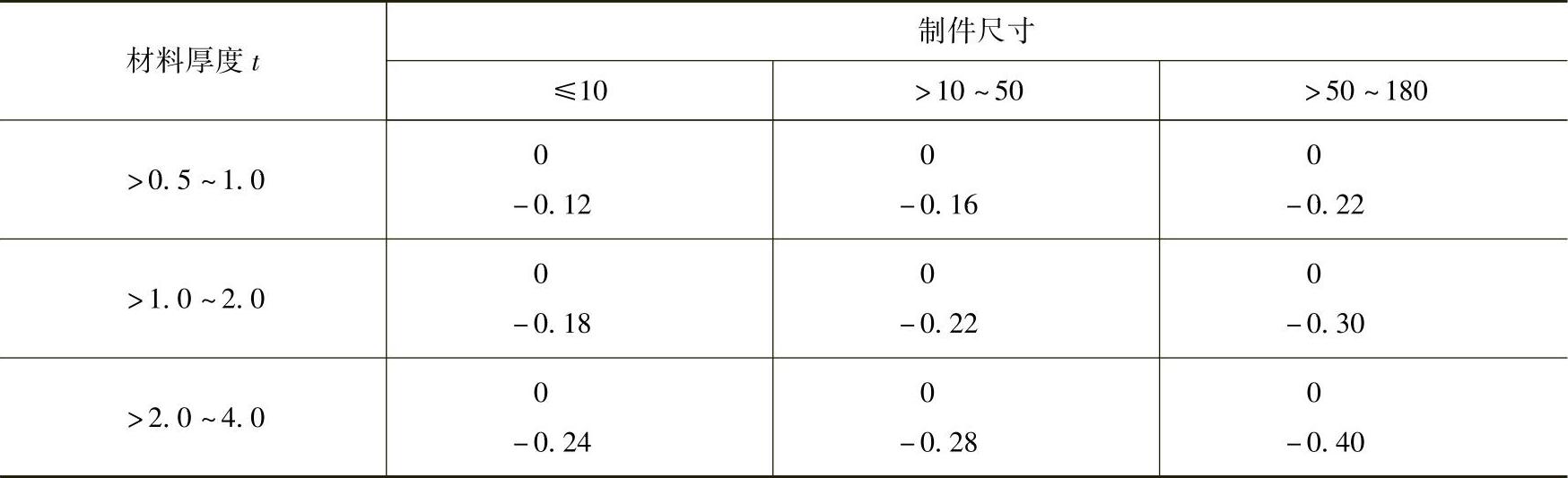

表3 - 19 从受约束的基准面到孔中心的距离所能达到的精度 (单位:mm)

表3 - 20 从自由的基面到孔中心的距离所能达到的精度 (单位:mm)

注:有定位的基准面到孔中心的距离所能达到的精度可以提高。

为了得到质量好的剪切面和比较高的尺寸精度,在采用无废料或少废料冲裁时应注意下列几点:

1)材料厚度一般不大于3mm。

2)薄材料进行无废料冲裁时,最好采用滚剪下料,以提高制件两侧的尺寸精度。

3)对于剪床下料的条料,冲裁时最好采用侧压装置。

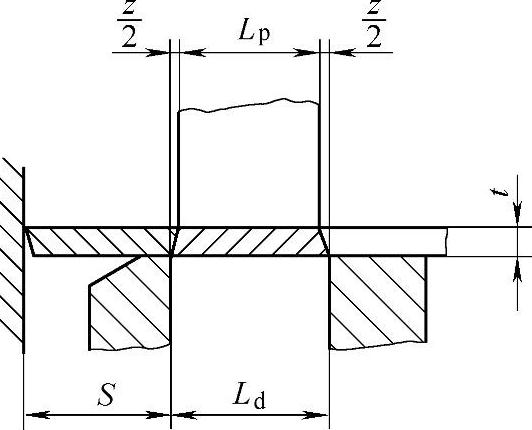

4)为了获得良好的剪切表面,尽可能采用双边剪切,如图3-18所示。

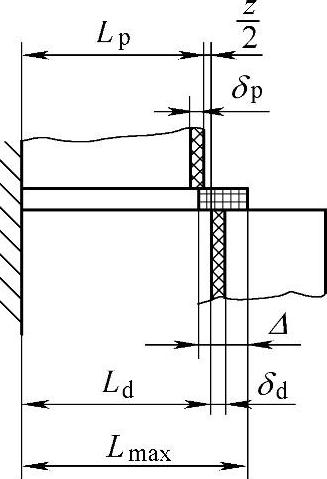

图3-17 单边剪切时凸、凹模尺寸关系

图3-18 双边剪切时凸、凹模尺寸关系

5)在单边剪切中,为减少扭转力矩和刃口陷区,应采用压料装置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。