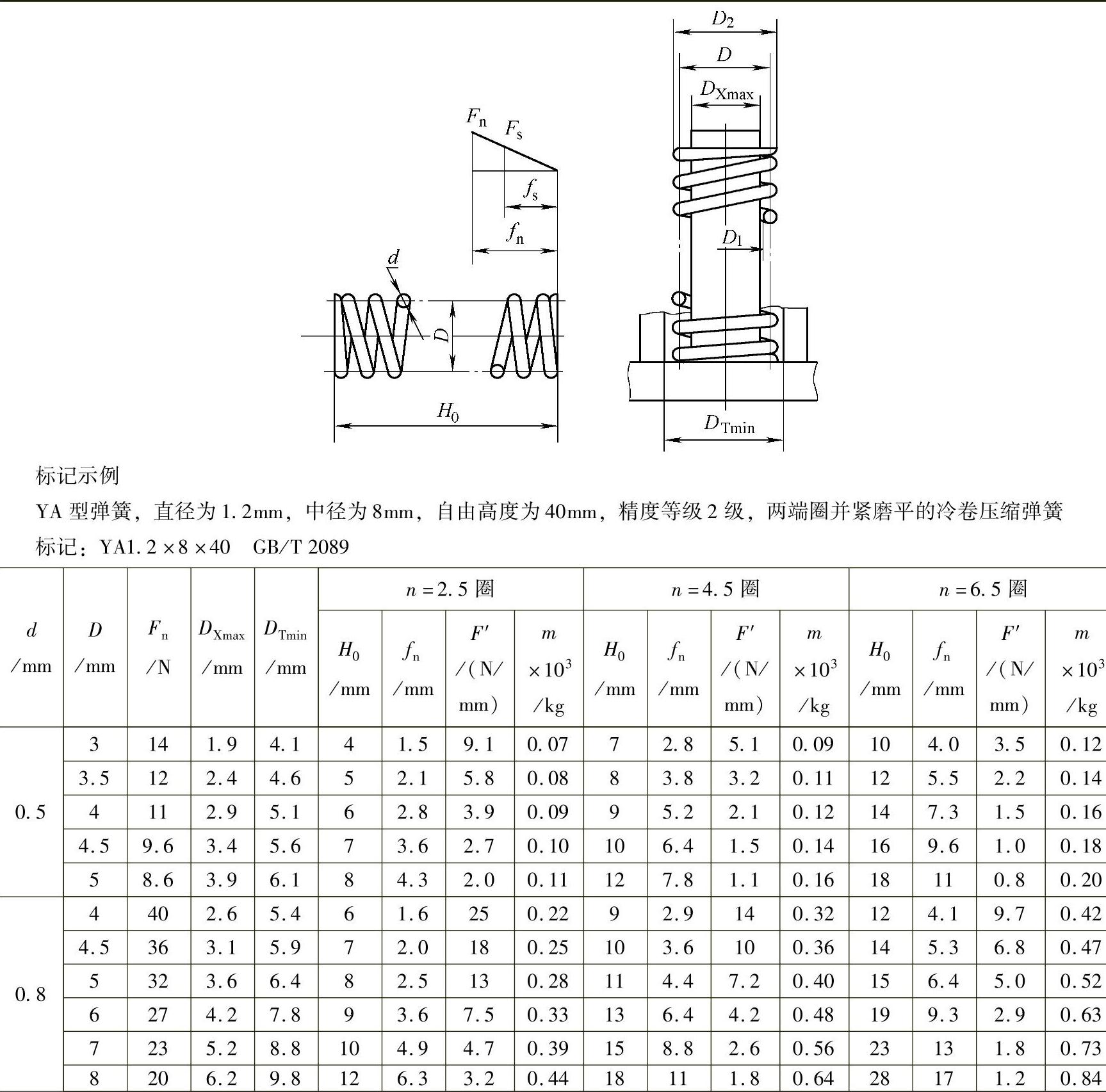

(1)圆钢丝圆柱螺旋压缩弹簧 在冲裁模卸料和顶件装置中,最常用的是两端圈并紧磨平的普通圆柱螺旋压缩弹簧(表2-42)。其计算公式见表2-43,用表2-43~表2-45即可计算出弹簧的基本尺寸及参数。

选取步骤如下:

1)根据冲模结构与尺寸大小,卸料力大小,确定可装弹簧数量、预压缩后弹簧长度、弹簧压缩后的最小长度以及弹簧外径最大尺寸。

2)计算每个弹簧的预压力

式中 F1——弹簧预压状态下的压力(安装负荷)(N);

n——弹簧数量;

Fx——卸料力(N);

K——安全系数,取1.5~2。

3)根据预压力大小,从表2-42中预选弹簧。

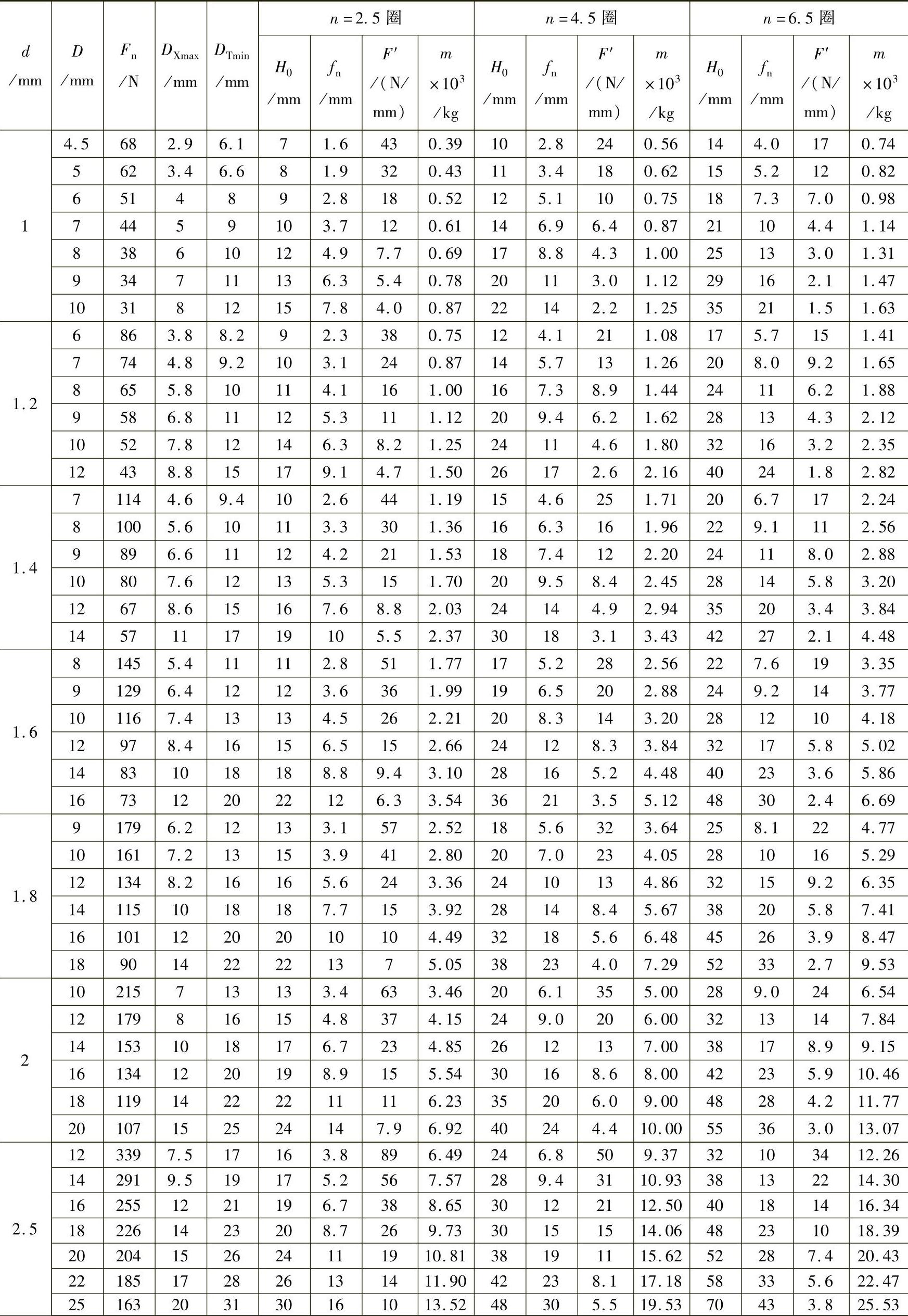

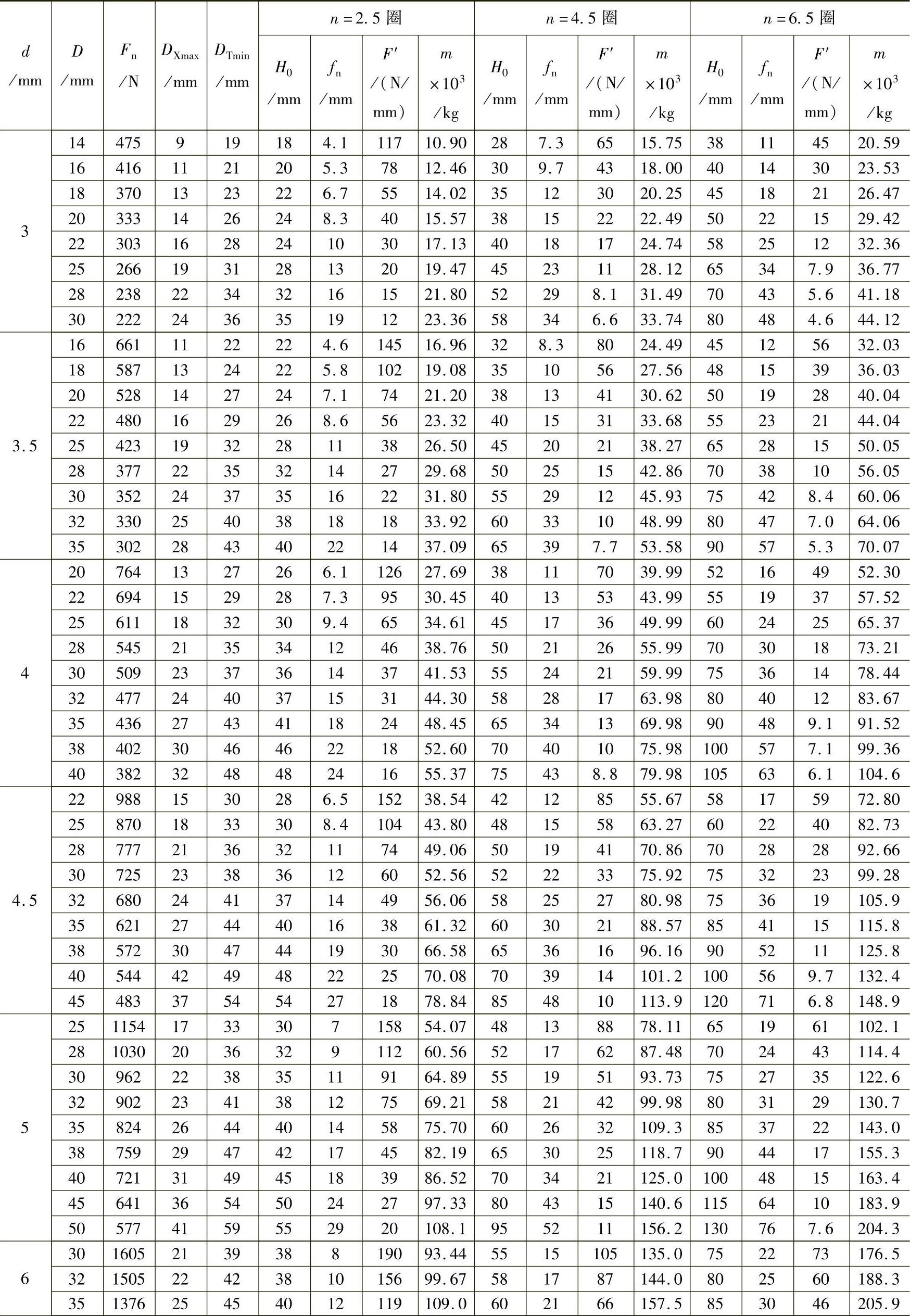

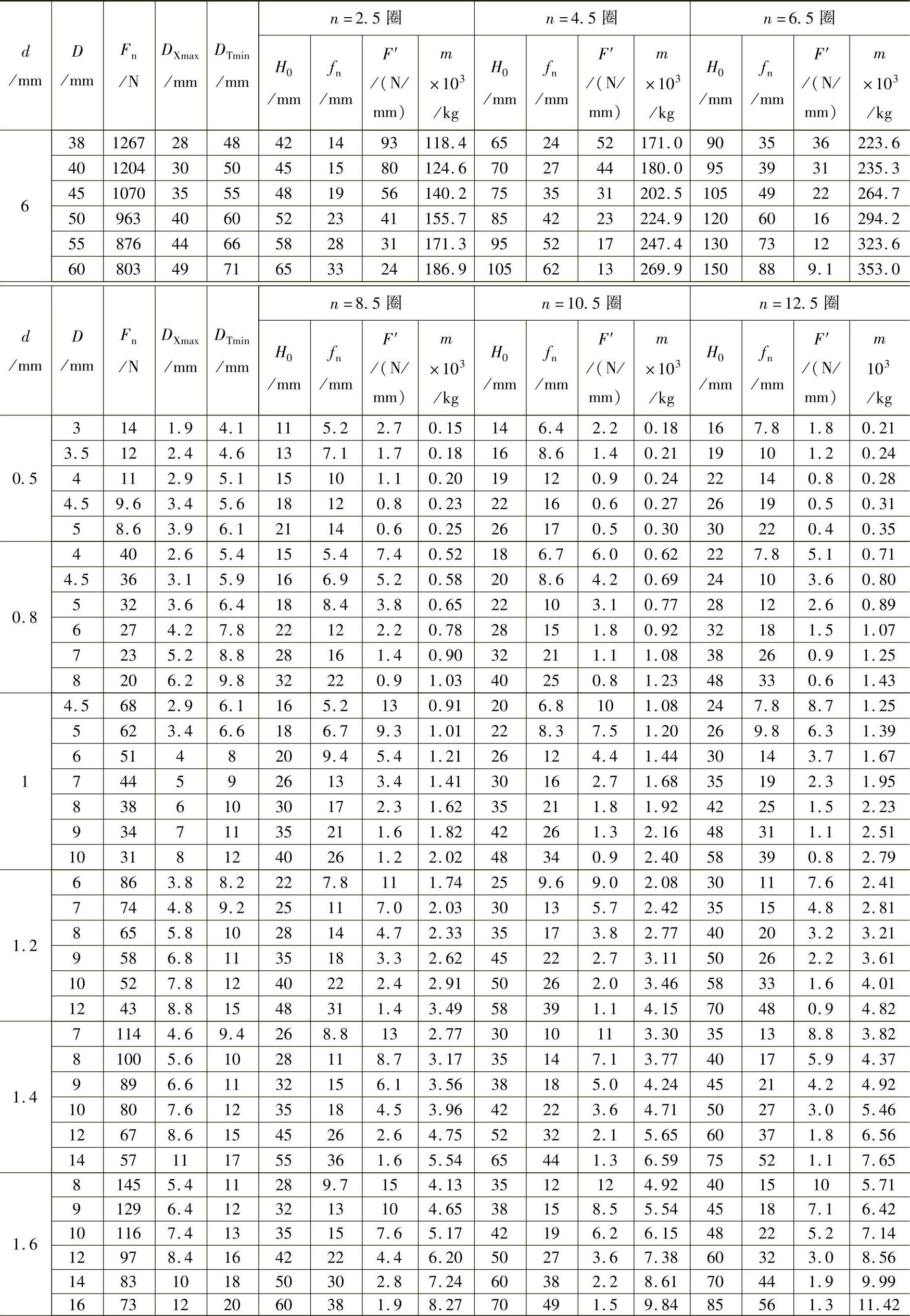

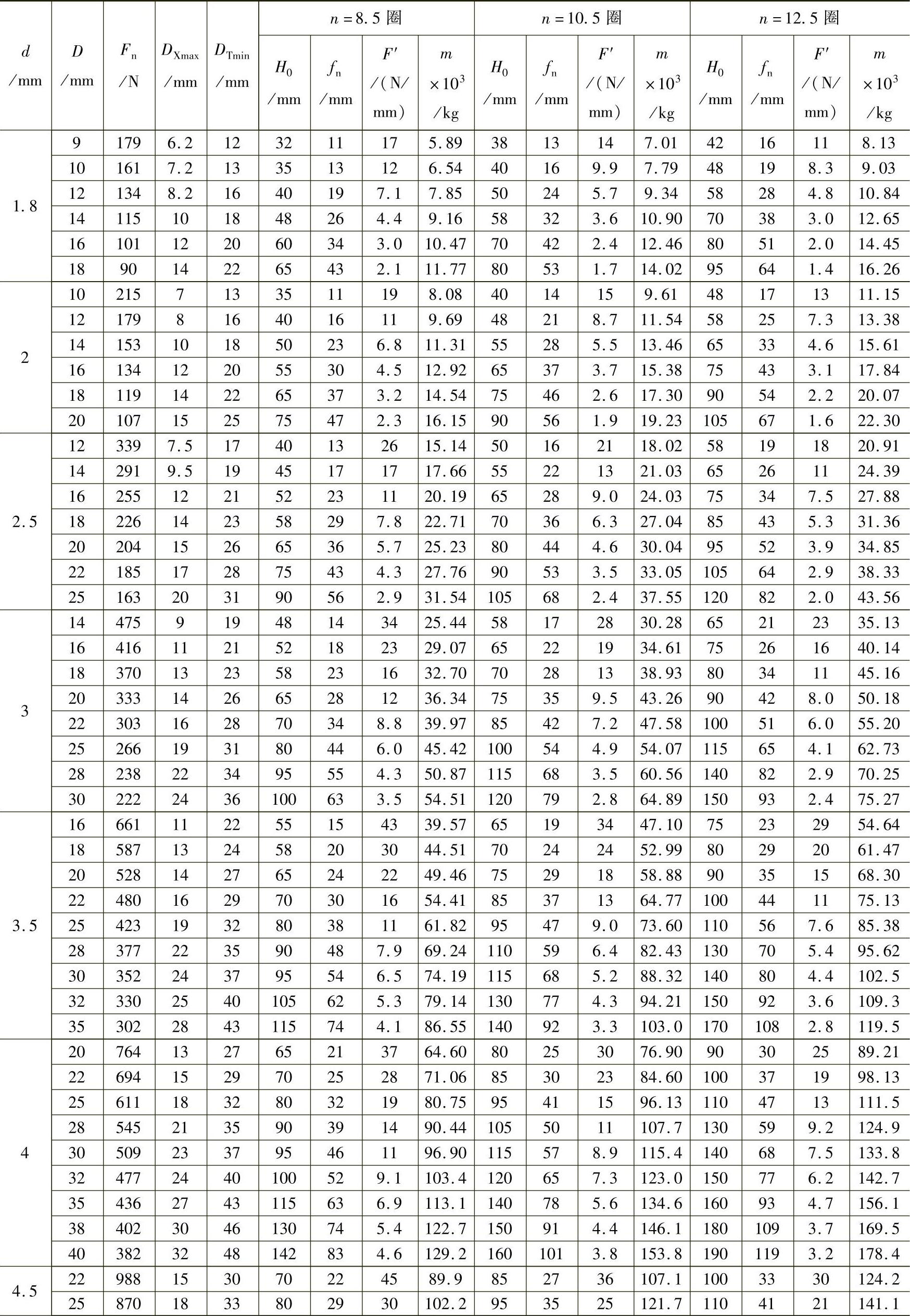

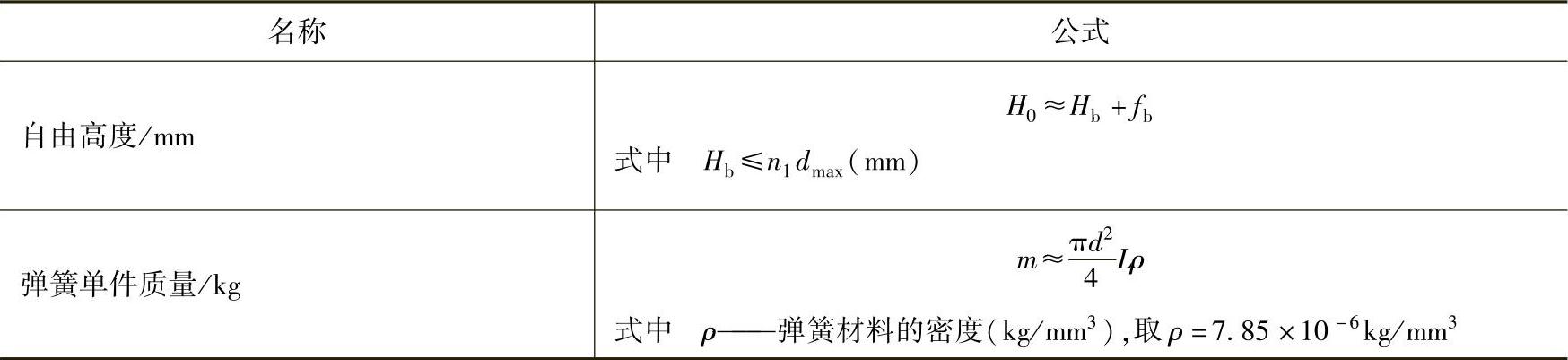

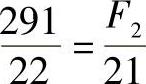

表2-42 普通圆柱螺旋压缩弹簧(摘自GB/T2089—2009)

(续)

(续)

(续)

(续)

(续)

注:F′为弹簧刚度,m为弹簧单件质量,n为有效圈数。

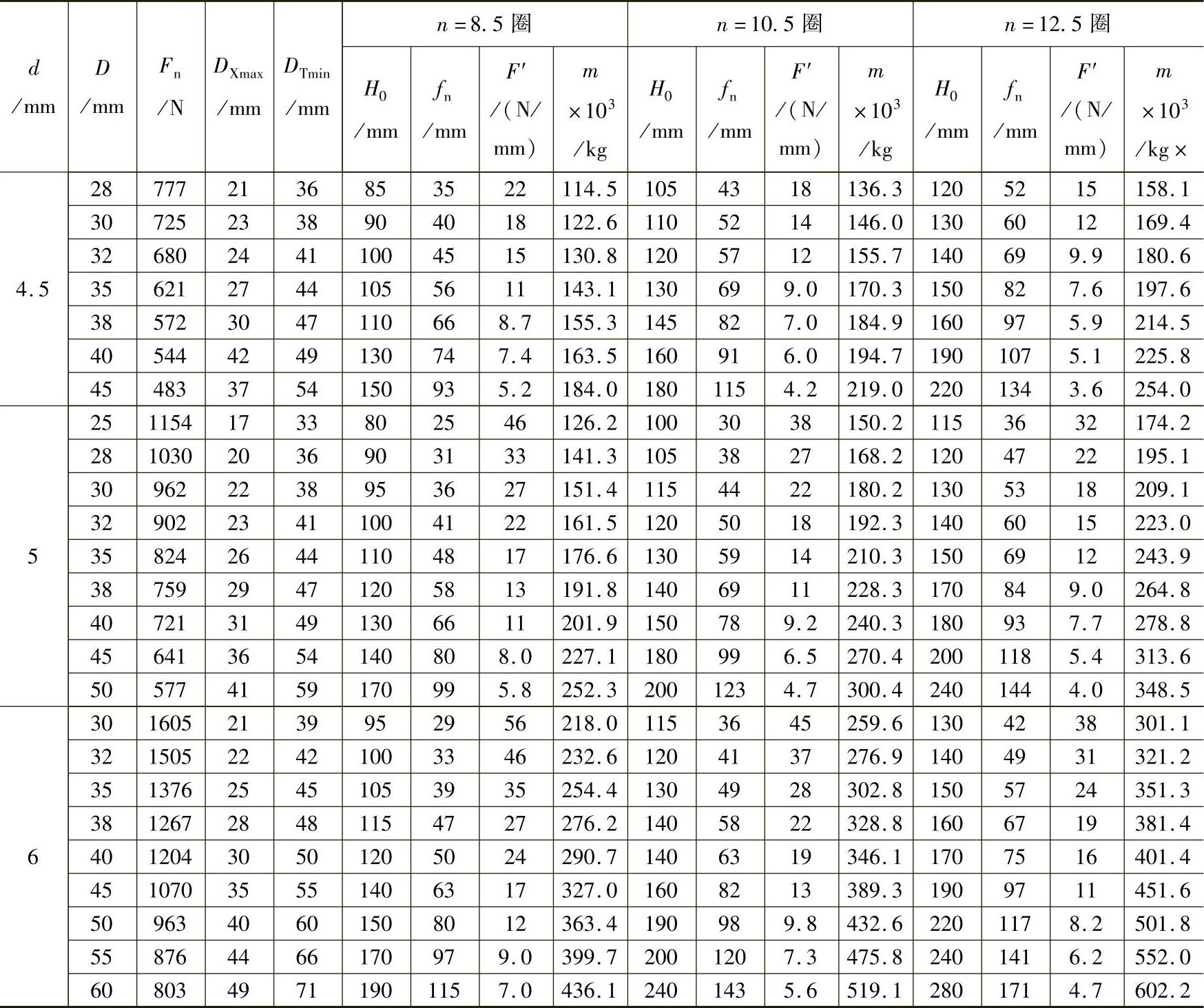

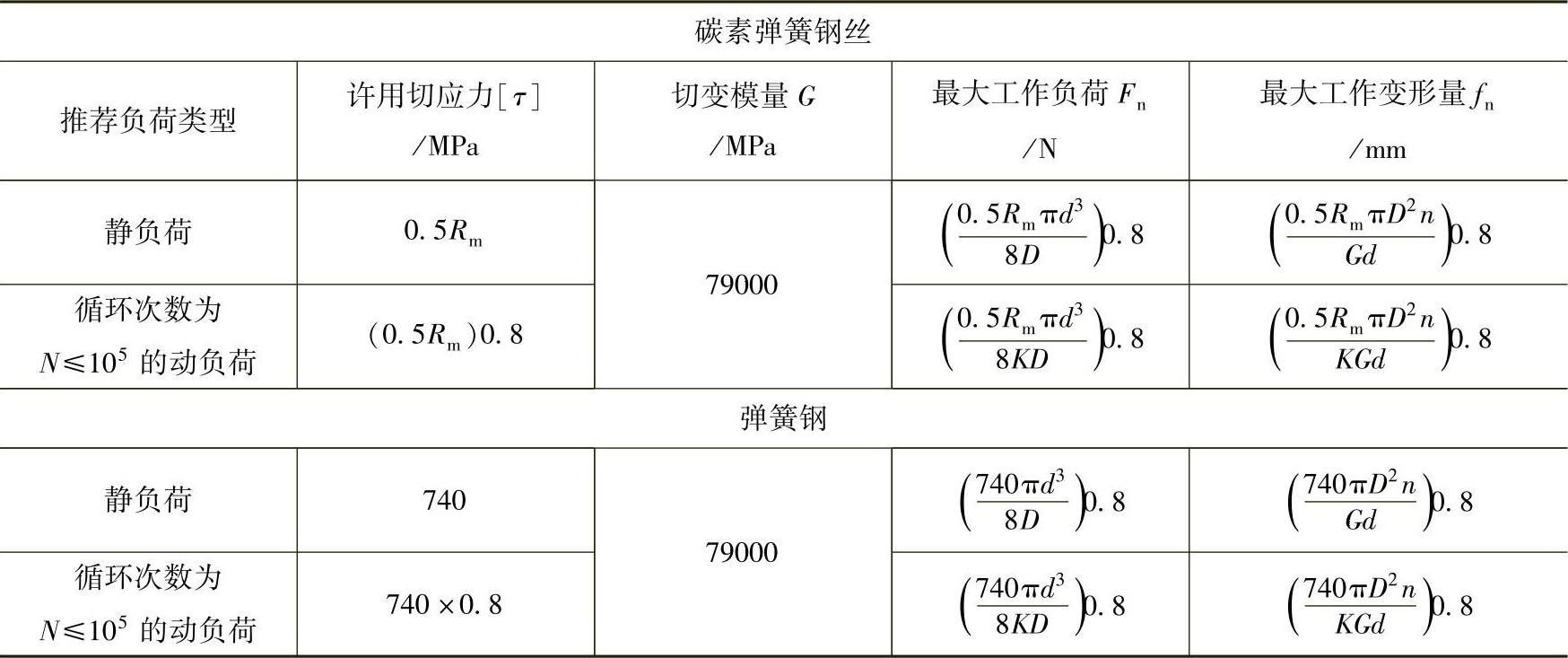

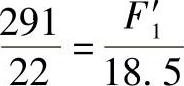

表2 - 43 圆柱螺旋压缩弹簧的计算公式(一)

(续)

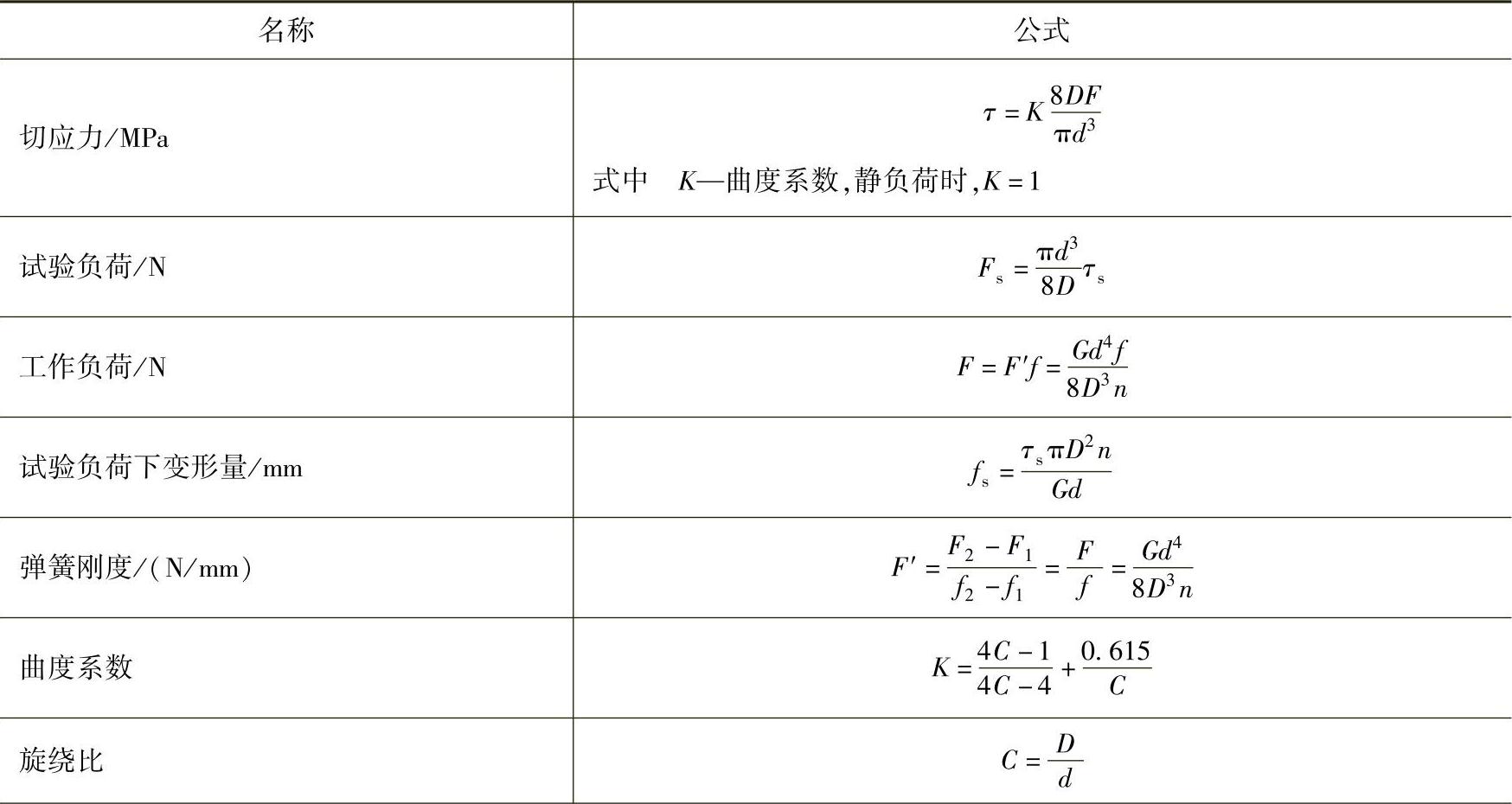

表2 - 44 圆柱螺旋压缩弹簧的计算公式(二)

注:试验切应力740MPa,选自GB/T23934—2009。

表2 - 45 C级材料抗拉强度(摘自GB/T4357—2009)

注:表中材料抗拉强度为C级下限值。

4)计算弹簧预压变形量,校核预压力。

5)计算最大变形量和最大工作负荷。

例已知冲裁件材料为H68(黄铜),料厚为0.3mm,冲裁件周长为142mm,试选用弹簧。

1)根据冲模结构与尺寸大小,可安装4根弹簧,预压后弹簧高度为36.5mm,冲压时弹簧最小高度为34mm,弹簧最大外径不超过18mm。

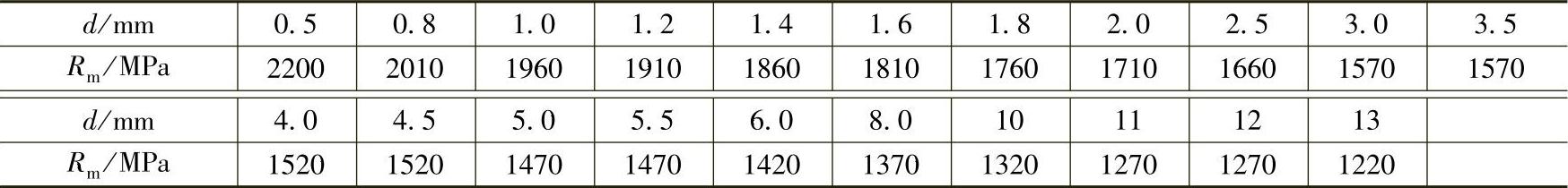

2)计算每个弹簧的预压力(安装负荷)

冲裁力 F=LtRm=142mm×0.3mm×300MPa=12780N

卸料力 Fx=0.04F=0.04×12780N=511N

预压力

3)根据预压力F1大小,从表2-44预选弹簧为:d=2.5mm,Fn=291N,D=14mm,H0=55mm,fn=22mm,n=10.5圈。

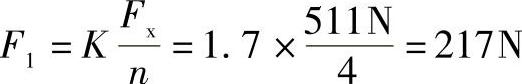

4)计算弹簧预压变形量fs和校核预压力F′1

fs=55mm-36.5mm=18.5mm由 ,得F′1=244N。因为F′1=244N>217N=F1,所以选用安全。

,得F′1=244N。因为F′1=244N>217N=F1,所以选用安全。

5)计算最大工作负荷下的变形量f和最大工作负荷F2

f=55mm-34mm=21mm由 ,得F2=277N。最大工作负荷变形量f=21mm<fn=22mm,符合要求。最大工作负荷F2=277N<291N=Fn,符合要求。所以选用弹簧为YA2.5×14×55 GB/T2089。

,得F2=277N。最大工作负荷变形量f=21mm<fn=22mm,符合要求。最大工作负荷F2=277N<291N=Fn,符合要求。所以选用弹簧为YA2.5×14×55 GB/T2089。

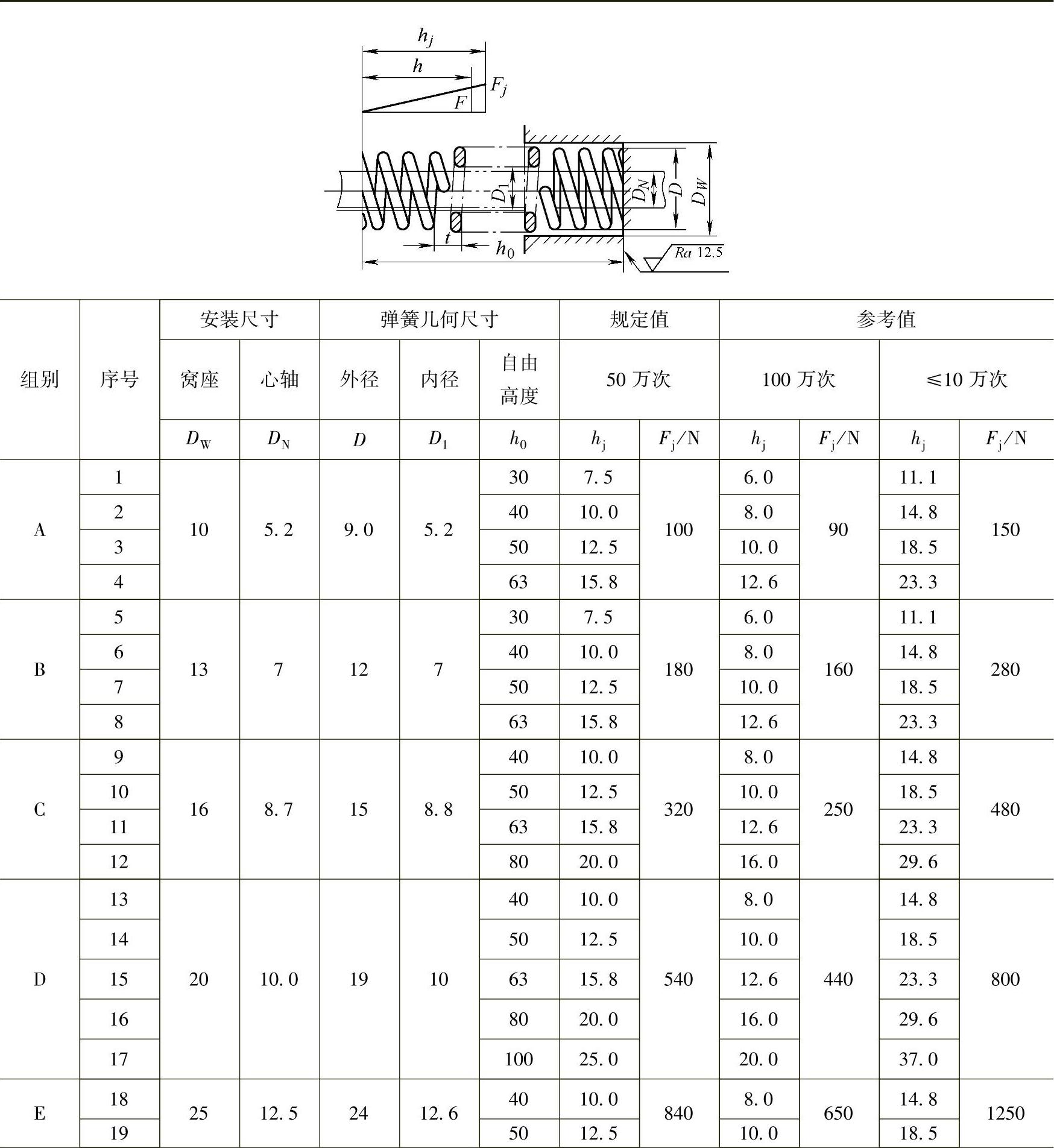

表2-46 强力弹簧

(续)

(2)弹力弹簧的选用 圆钢丝圆柱螺旋压缩弹簧在普通冲模中被广泛采用;但对高速冲模、精冲模和高效率、高精度、高寿命多工序多工位级进模中,广泛使用截面为矩形或扁圆形的强力弹簧。强力弹簧在同样的负荷下体积比圆柱螺旋压缩弹簧小,而在相同的体积下却可以获得较大的压缩量,且使用寿命长。强力弹簧使用外径大于25mm较好。一般可使用国产标准弹簧,另一种是按日本、美国或其他国家标准生产或代理他们的产品向市场供应,可按表2-46选用。

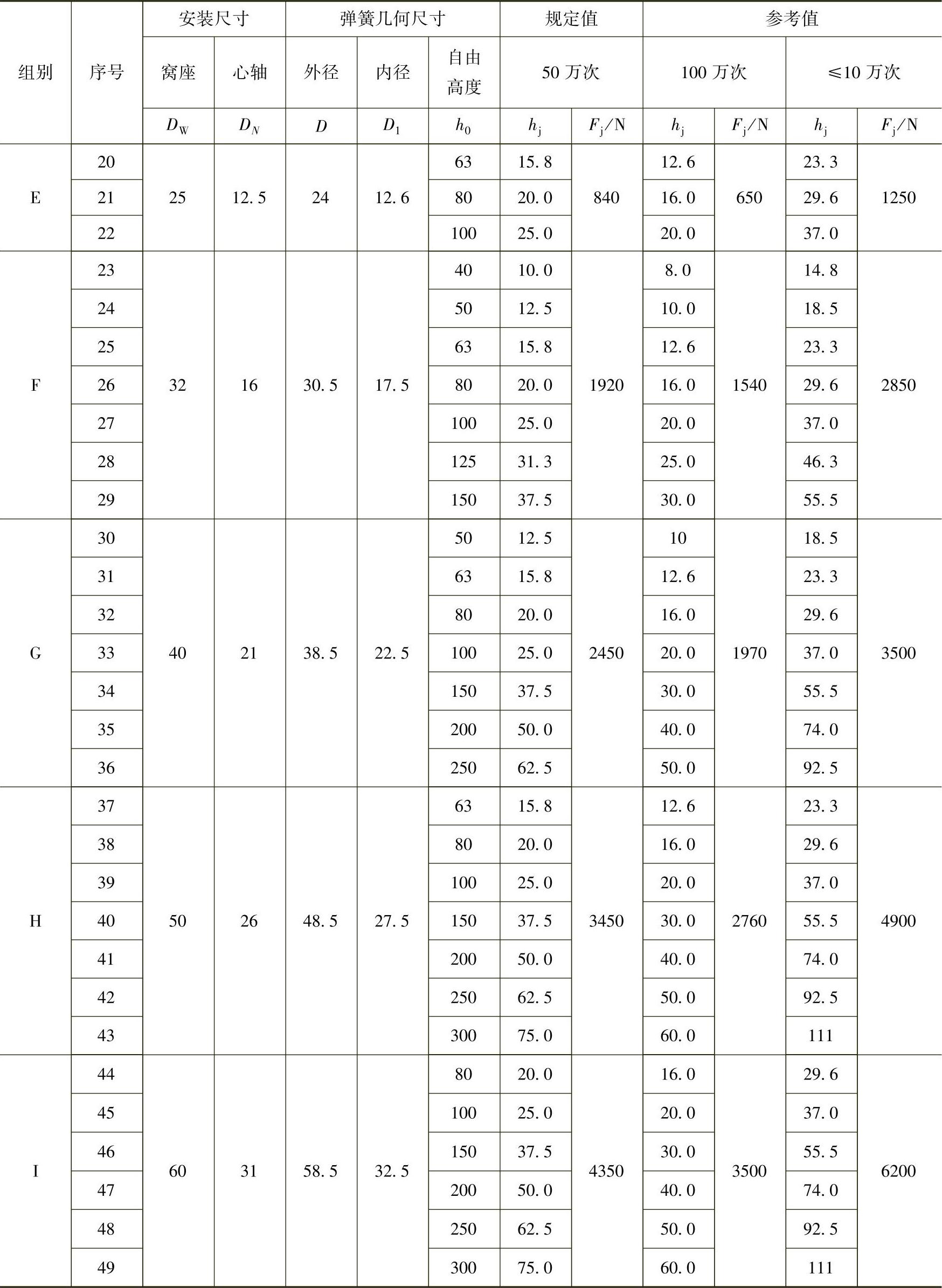

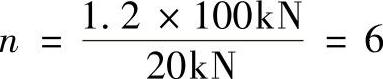

图2-45 碟形弹簧

a)碟形弹簧的型式 b)对合组合碟簧 c)复合组合碟簧

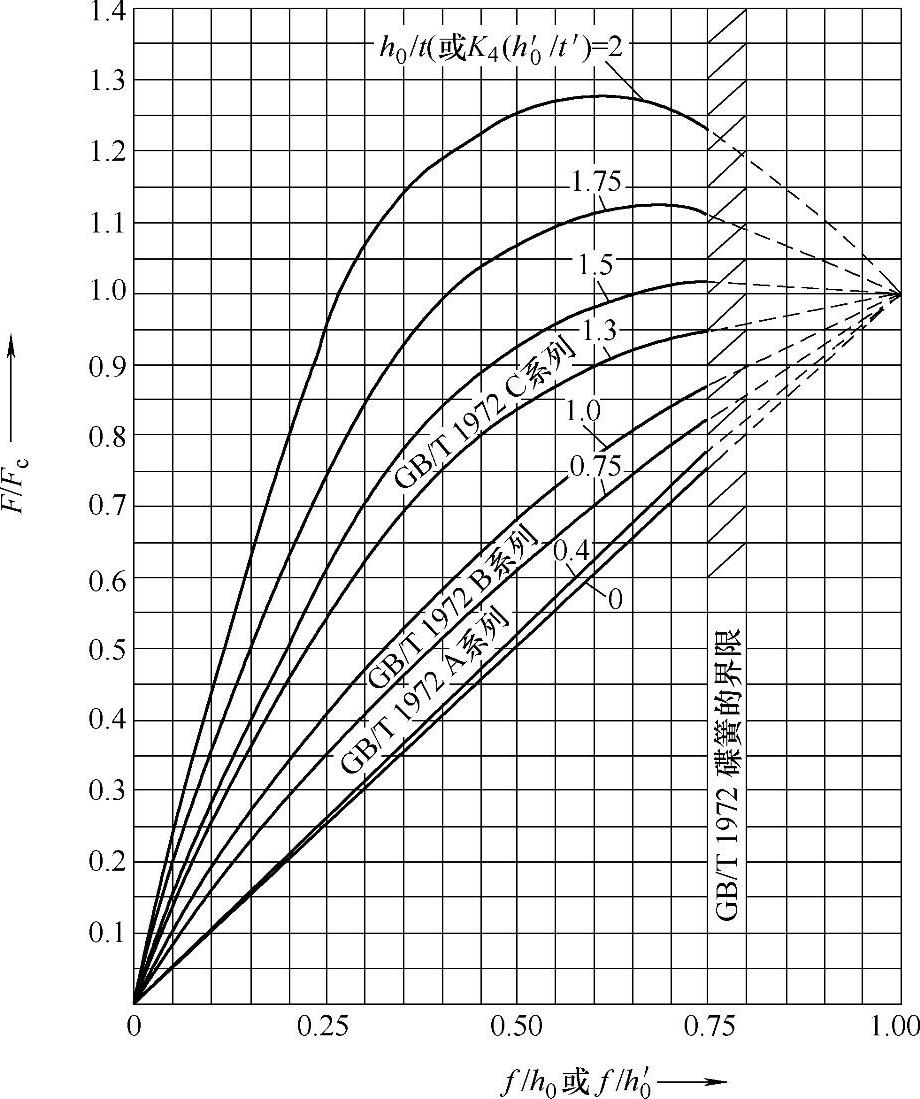

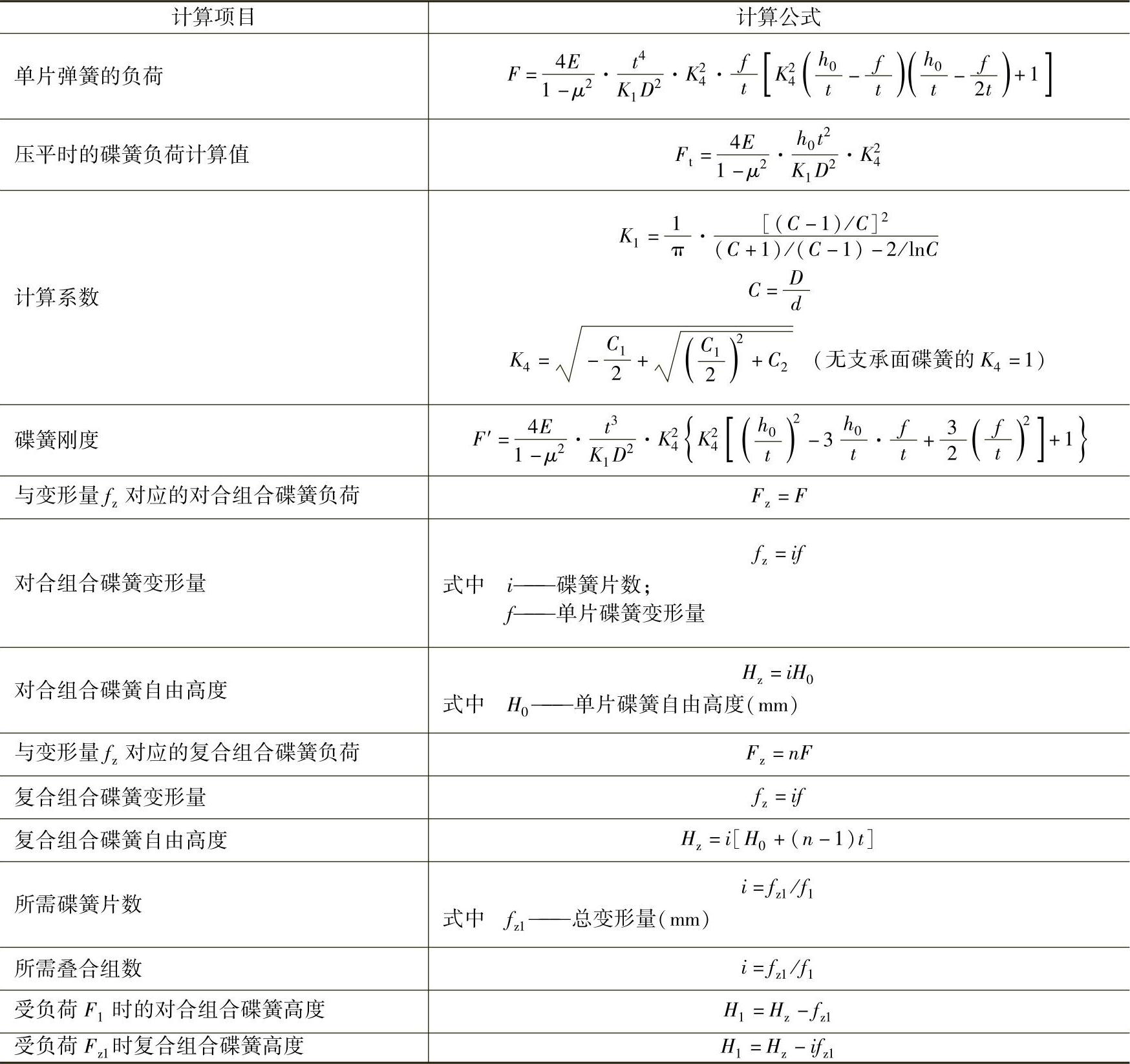

(3)蝶形弹簧的选用 蝶形弹簧具有以小变形承受较大载荷、缓冲吸振力强、结构紧凑等优点,在冲压中得到了日益广泛的应用。碟形弹簧根据厚度的不同,分为无支承面碟簧和有支承面碟簧,如图2-45所示,碟形弹簧根据D/t及h0/t的比值不同分为A、B、C三个系列(表2-47~表2-49),碟形弹簧的计算公式见表2-50。

冲模中常用对合组合碟簧和复合组合碟簧如图2-45所示。单片碟形弹簧的特性曲线如图2-46所示。

图2-46 按不同h0/t或K4(h0′/t′)计算的单片碟形弹簧的特性曲线

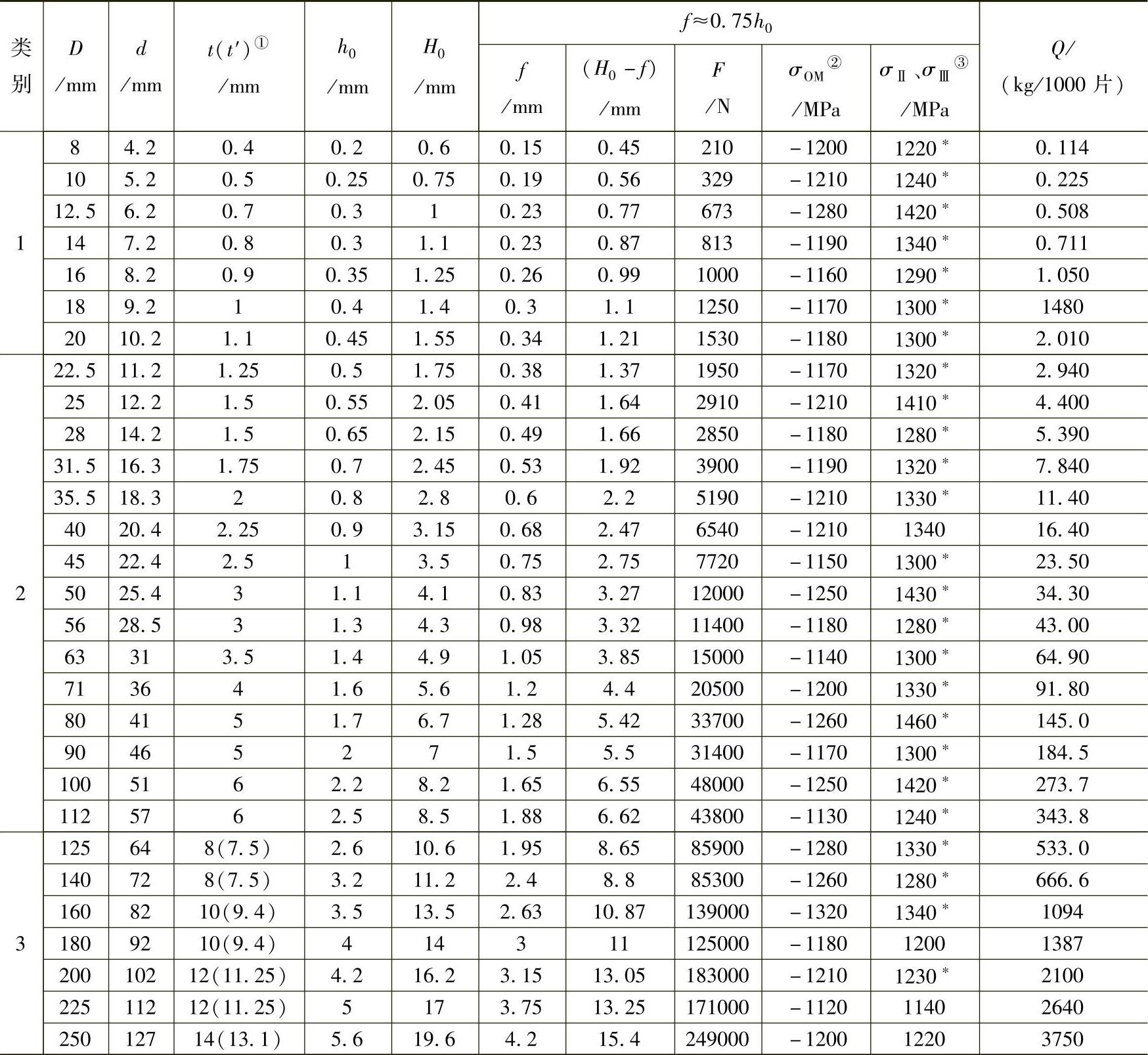

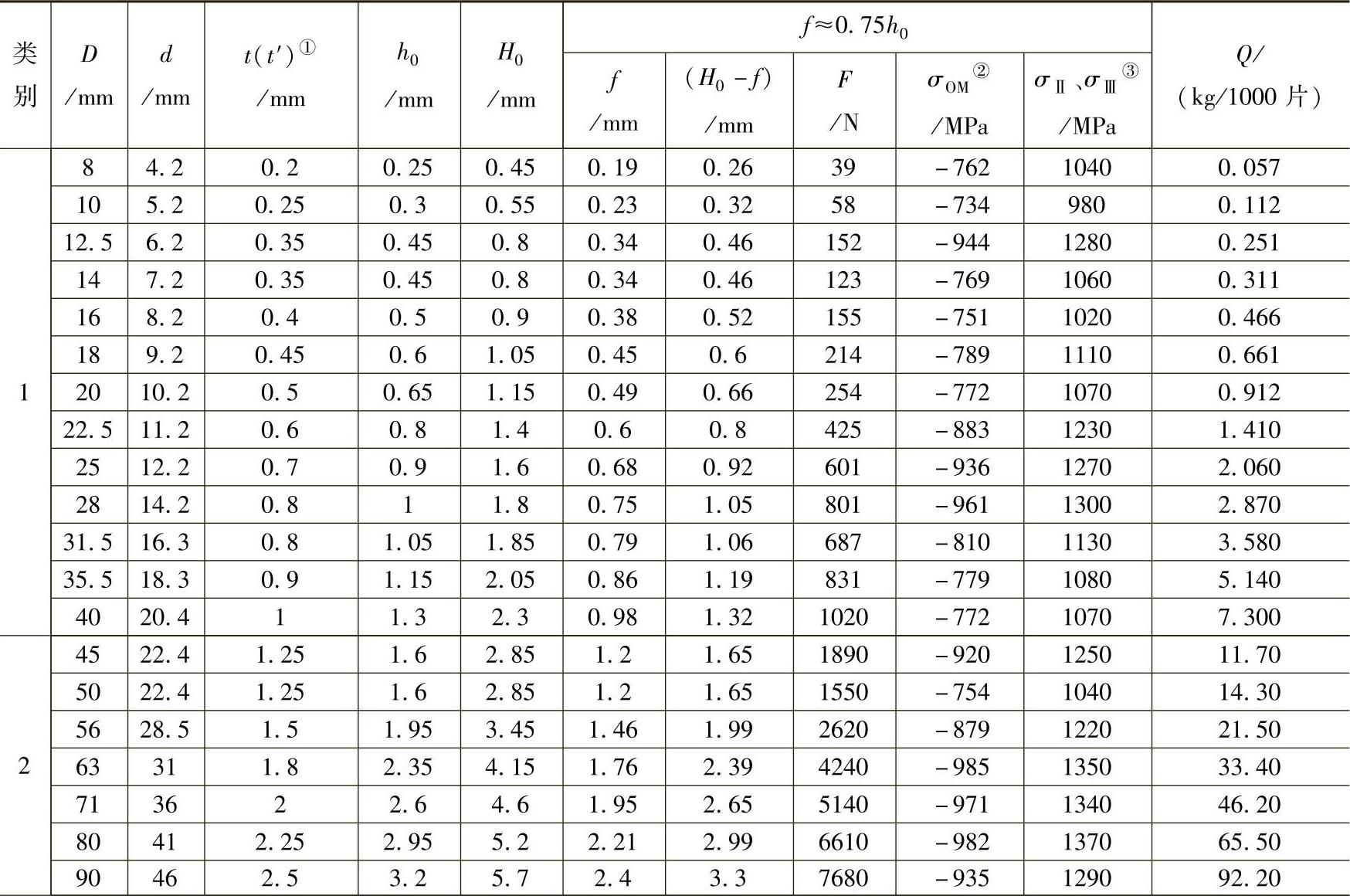

表2-47 系列A(D/t≈18,h0/t≈0.4,E=206000MPa,μ=0.3)

① 表中给出的t是碟簧厚度的公称数值,t′是第3类碟簧的实际厚度。

② σOM是碟簧上表面OM点的计算应力。

③ 有“∗”号的数值是在位置Ⅱ处的最大计算拉应力,无“∗”号的数值是在位置Ⅲ处的最大计算拉应力。

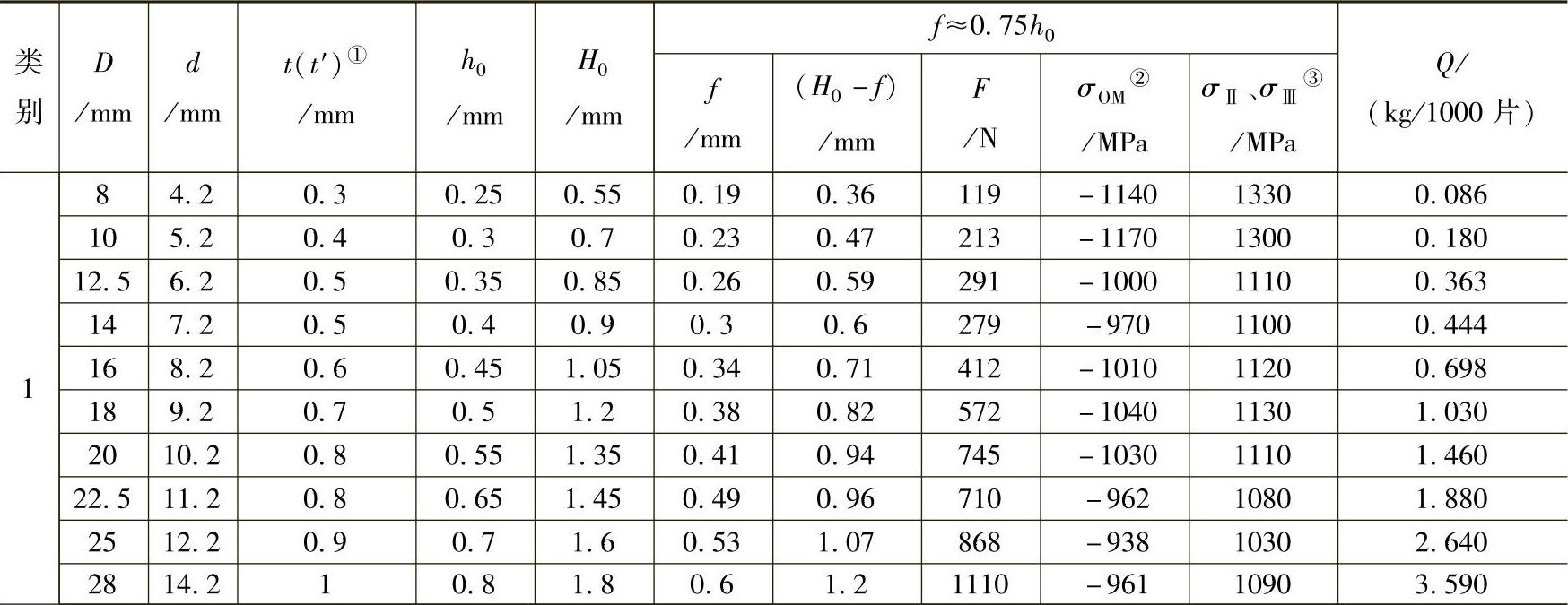

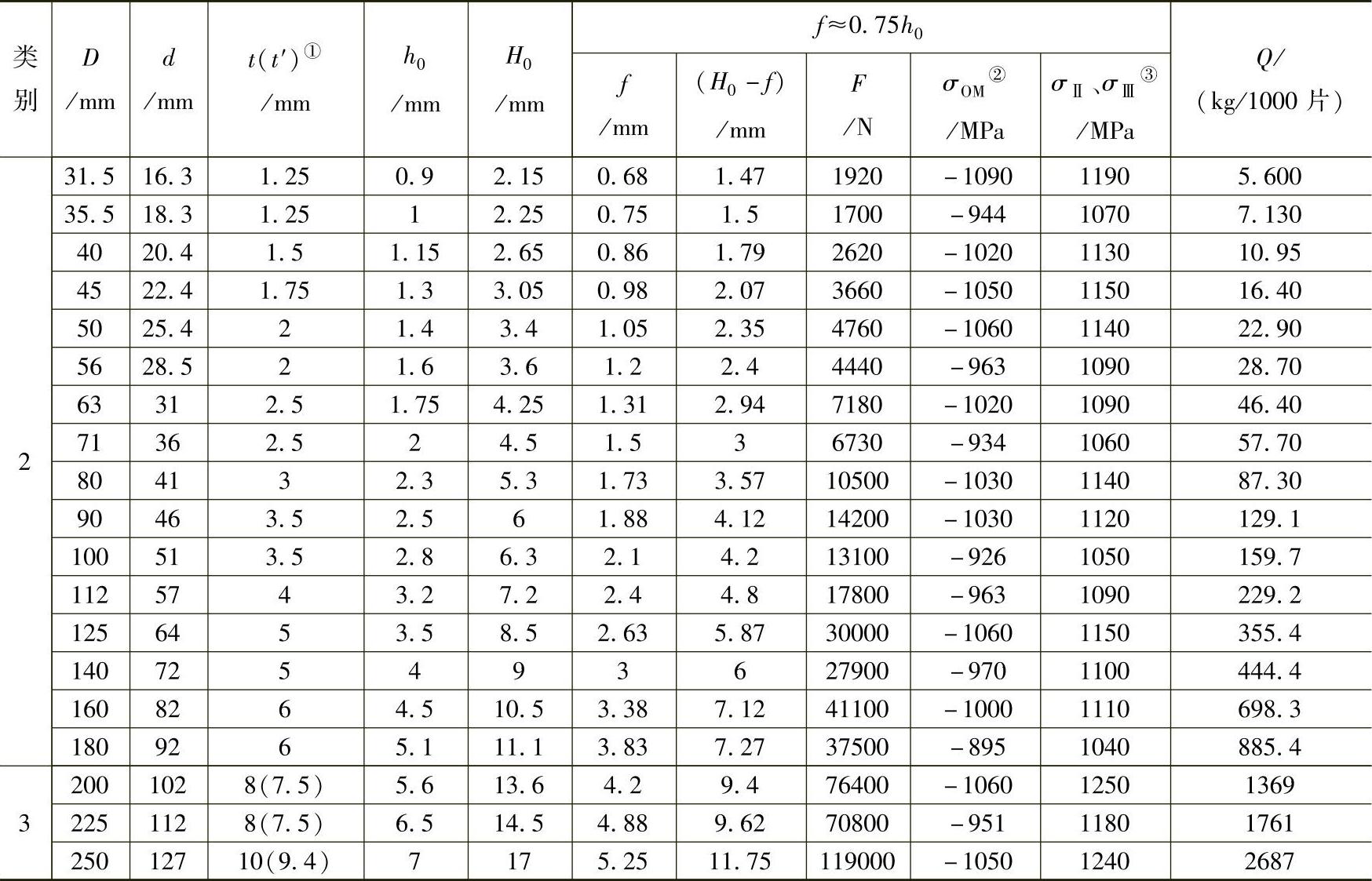

表2 - 48 系列B(D/t≈28,h0/t≈0.75,E=206000MPa,μ=0.3)

(续)

① 表中给出的t是碟簧厚度的公称数值,t′是第3类碟簧的实际厚度。

② σOM是碟簧上表面OM点的计算应力。

③ 有“∗”号的数值是在位置Ⅱ处的最大计算拉应力,无“∗”号的数值是在位置Ⅲ处的最大计算拉应力。

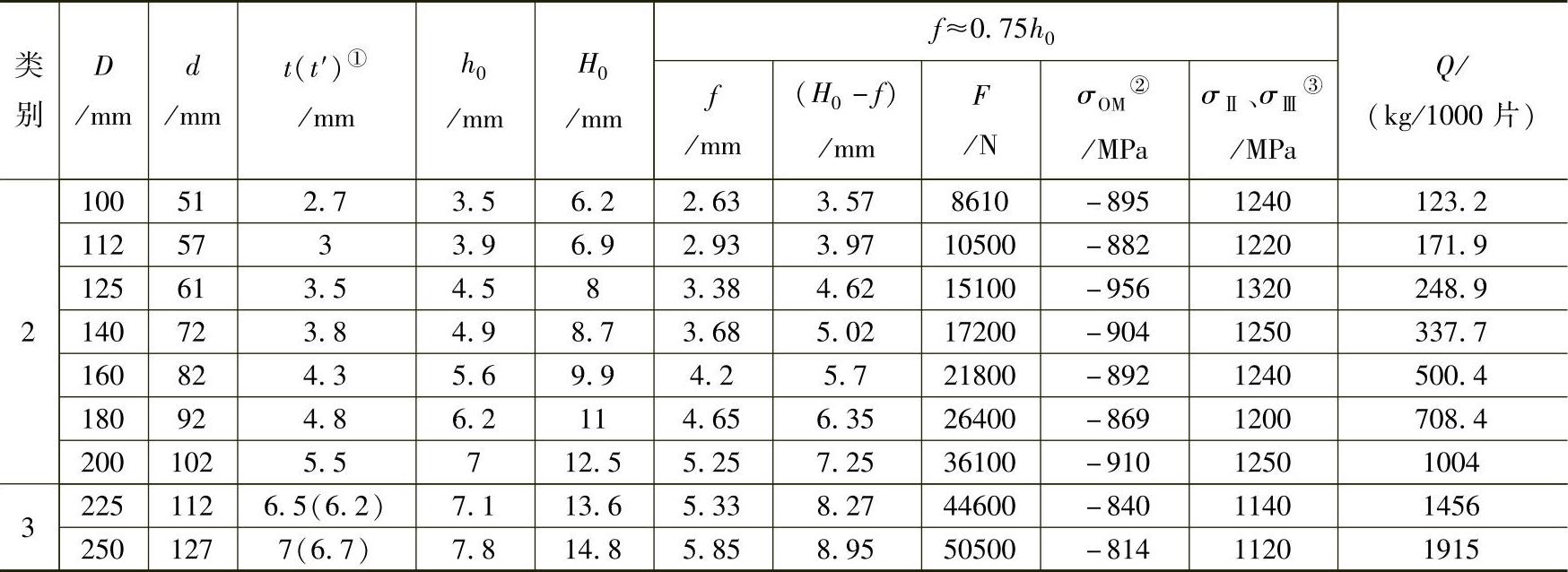

表2 - 49 系列C(D/t≈40,h0/t≈1.3,E=206000MPa,μ=0.3)

(续)

① 表中给出的t是碟簧厚度的公称数值,t′是第3类碟簧的实际厚度。

② σOM是碟簧上表面OM点的计算应力。

③ 有“∗”号的数值是位置Ⅱ处的最大计算拉应力,无“∗”号的数值是位置Ⅲ处的最大计算拉应力。

表2 - 50 碟形弹簧的计算公式

蝶形弹簧的材料为65Mn、50CrVA、60Si2MnA等弹簧钢,经热处理后硬度为48~52HRC,中心杆容易磨损,一般采用45钢制造,经热处理后硬度为43~52HRC。

蝶形弹簧的选用方法与螺旋弹簧相同,根据卸料力和要求的压缩量,按表2-47~表2-49。

标记示例

① 一级精度,系列A,外径D=100mm的碟簧,标记为:碟簧A100-1GB/T1972。

② 二级精度,系列B,外径D=100mm的碟簧,标记为:碟簧B100GB/T1972。

(4)氮气弹簧 氮气弹簧是一种结构比较复杂的弹性元件。它是将高压氮气密封在缸体内,工作时,外力通过柱塞或活塞将氮气压缩;当外力去除时,靠高压氮气膨胀来获得一定的弹压力。

氮气弹簧国外在20世纪70年代以后逐渐普遍应用,在电子元器件模具、家用电器模具、五金模具、尤其是汽车覆盖件模具中应用广泛。氮气弹簧对于简化模具设计与制造,提高和稳定制件质量,具有独特的优点和良好的经济效果。

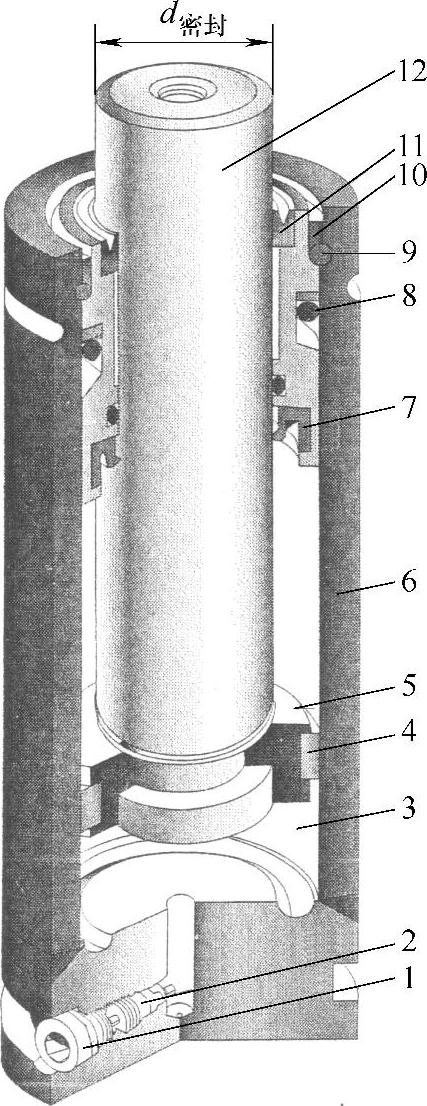

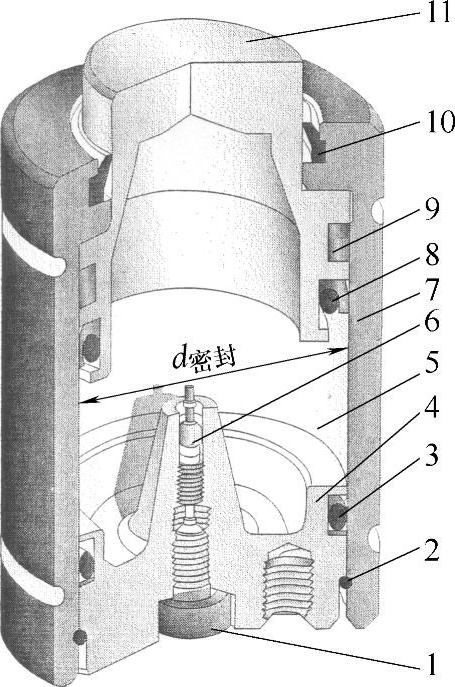

1)氮气弹簧的结构。氮气弹簧的结构如图2-47和图2-48所示,它主要由承受和产生弹压力的柱塞或活塞,组成气室的缸体和缸底,充气阀、氮气、导向环、动密封、静密封、螺堵、防止圈等组成。

通过充气阀给缸体内冲入氮气。氮气在缸内对活塞或柱塞施加压力,使柱塞或活塞沿着导向环向上运动达到工作状态,缸体的大小和施加的压力决定了氮气弹簧所能提供的弹压力。

图2-47 柱塞密封式氮气弹簧

1—螺堵 2—充气阀 3—氮气 4—导向环 5—柱塞套 6—缸体 7—动密封 8—静密封 9—钢丝卡圈 10—防尘圈 11—防尘卡圈 12—柱塞

图2-48 活塞密封式氮气弹簧

1—螺堵 2—钢丝卡圈 3—静密封 4—缸底 5—氮气 6—充气阀 7—缸体 8—动密封 9—导向环 10—防尘圈 11—活塞

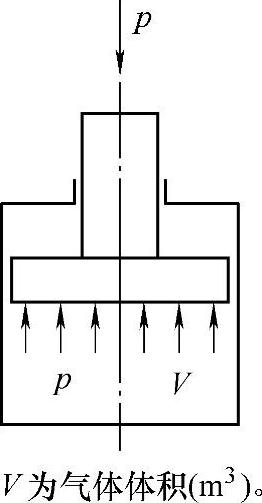

2)氮气弹簧的原理和基本参数

① 设计原理。氮气弹簧的设计是用安全、不可燃、干净、经济的氮气作为工作介质,它的工作过程近似认为是等温膨胀和压缩过程,其工作原理如图2-49所示,弹压力F的计算式为

式中 F——弹压力(N);

d——柱塞杆直径(mm);

p——缸内压力(Pa)。

② 基本性能参数。基本性能参数包括压力介质(氮气),最大充气压力(Pa),最小充气压力(Pa),工作环境温度(0~80℃),有效工作行程(mm),最大行程次数(次/min),柱塞或活塞的最大速度(m/s)。工作寿命:行程长度不大于50mm,氮气弹簧的寿命约为100万次以上。

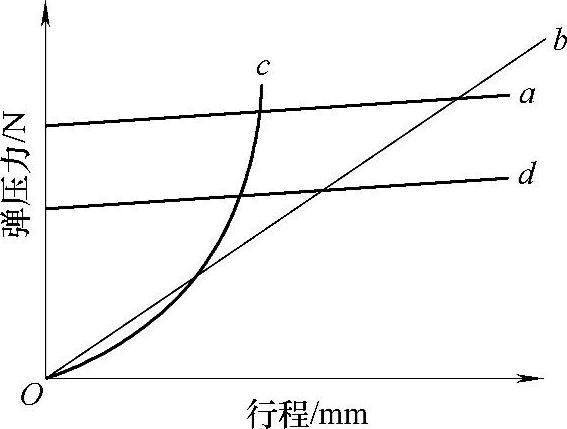

③ 特点。较小的空间可以产生较大的初始弹压力,无需预压,压力垫板与氮气弹簧接触时,可以达到预定弹压力。弹压力在整个模具行程中基本保持恒定。各种弹性元件的特性曲线比较如图2-50所示。从图2-50可知,氮气弹簧特别是对压边力要求比较高的情况下,使用非常方便安全可靠。(https://www.xing528.com)

图2-49 氮气弹簧工作原理

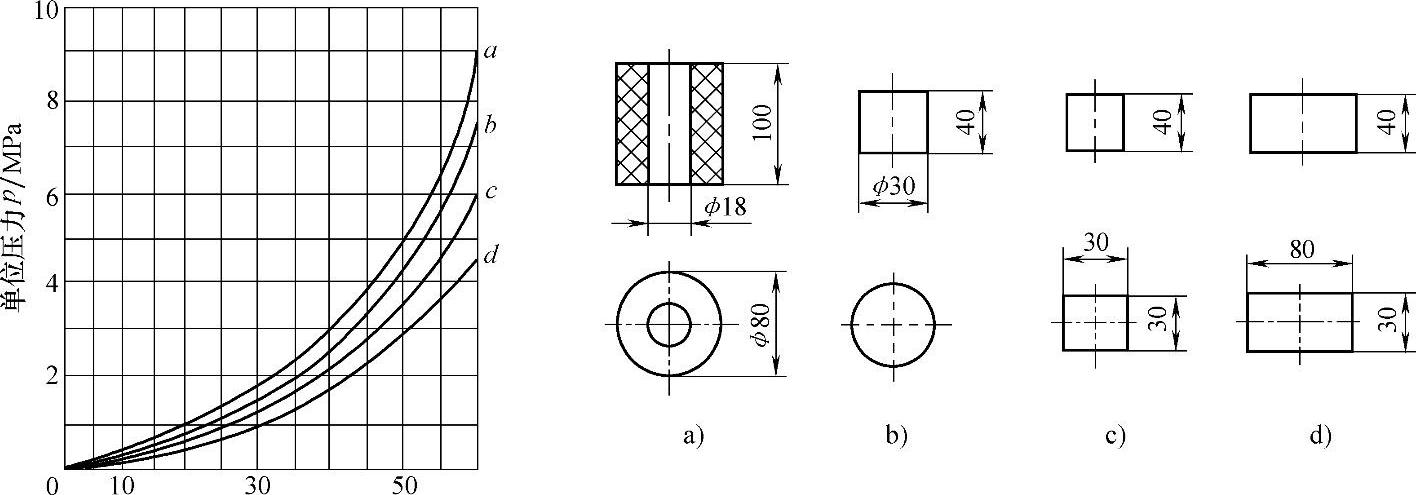

图2-50 各种弹性元件特性曲线比较

a—氮气弹簧 b—螺旋弹簧 c—橡胶 d—气垫

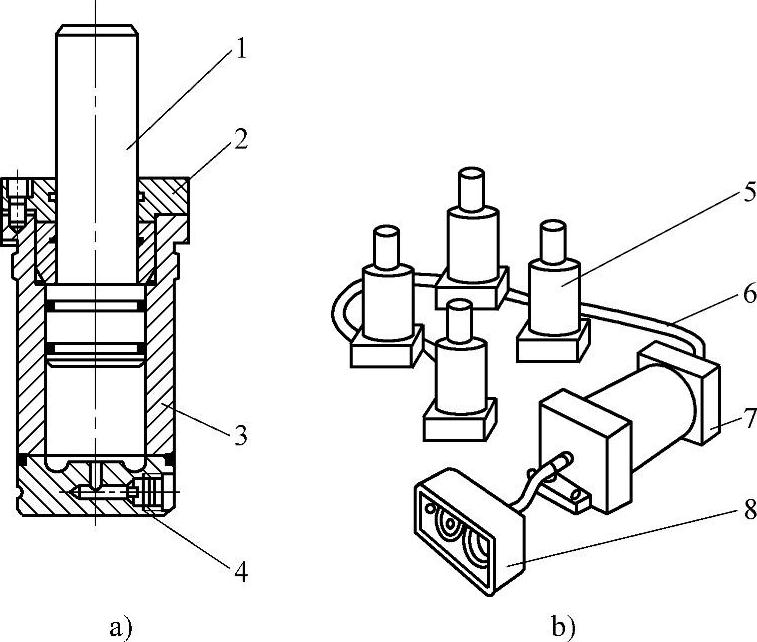

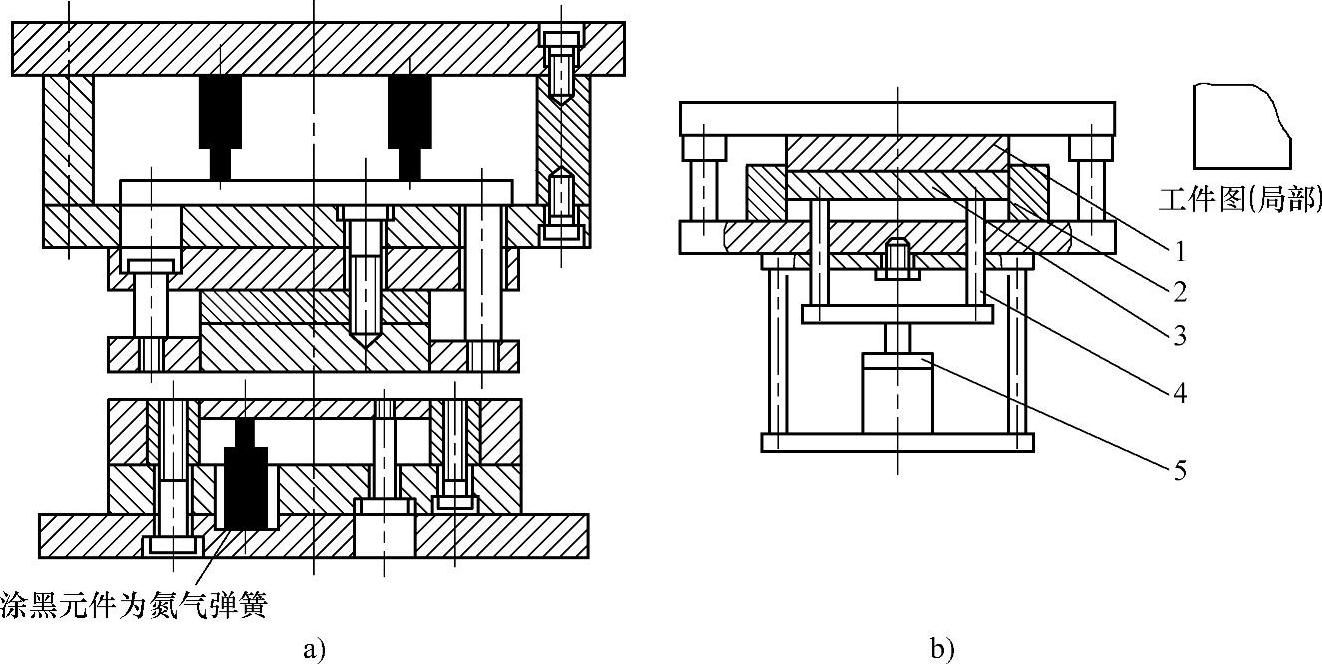

3)氮气弹簧在冲模中的应用。氮气弹簧分为独立式和组合式,如图2-51所示,具有使用方便,安装和维修简单,安全可靠,使用寿命长等特点,在冲模中被推广使用。

图2-51 氮气弹簧的类型

a)独立式 b)组合式 1—柱塞 2—缸盖 3—缸筒 4—缸底 5—氮气弹簧 6—高压连接管 7—储气罐 8—控制罐

① 在冲裁模中,用于卸料和顶件,当冲裁卸料力或顶件力较大时,采用氮气弹簧能有效解决模具空间小而卸料力大的矛盾,甚至可以将模座作为氮气弹簧的气室加以利用,减少氮气弹簧占有的空间。图2-52所示为氮气弹簧用于冲裁过程中的压料和顶件。当开始冲裁时,氮气弹簧顶着顶件板和落料凸模一起将条料压紧;当凸模继续下行,使条料在受压状态下进行冲裁,不但提高了冲裁件的断面质量,而且提高了冲裁件的直线度、平面度和平行度。当冲裁结束后,氮气弹簧的弹压力通过顶件板将冲裁件从凹模中顶出,同时氮气弹簧的弹压力通过垫板、推杆、卸料板将条料从凸模上卸下。

② 在大型弯曲模中,氮气弹簧用于料的压紧,防止弯曲过程中料的滑移,弯曲成形后,弯曲件非常平稳地被顶出,尺寸精度和几何精度都比较好。

③ 在拉深模中用于压边,保持压边力基本恒定。解决了螺旋弹簧、橡胶的弹压力随着拉深件高度的增加弹压力越大,容易造成拉深件材料变薄或拉裂的危险,因而提高了拉深件的质量稳定性。

图2-52 氮气弹簧用于冲裁过程中的压料和顶件

1—凸模 2—凹模 3—顶件板 4—顶杆 5—氮气弹簧

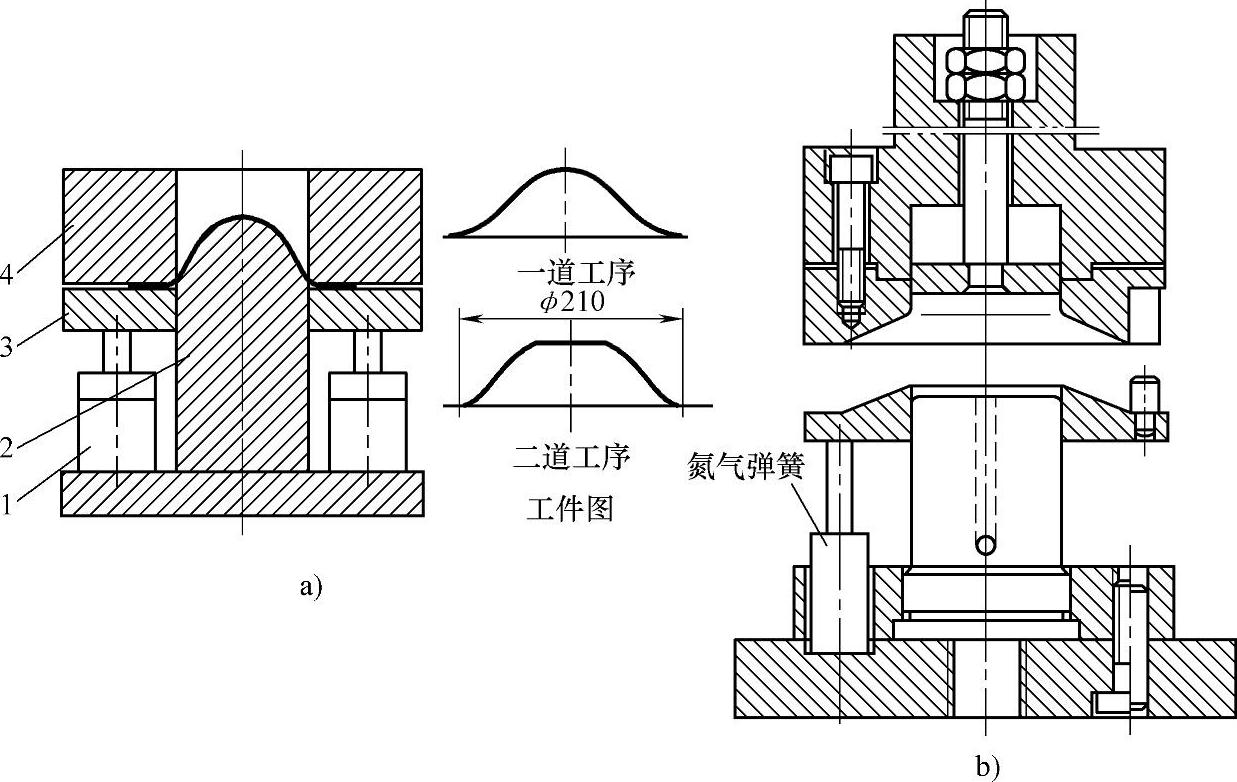

图2-53 氮气弹簧在拉深模上应用的实例

a)在油压机上使用的模具结构 b)在压力机上使用的模具结构 1—氮气弹簧 2—凸模 3—压边圈 4—凹模

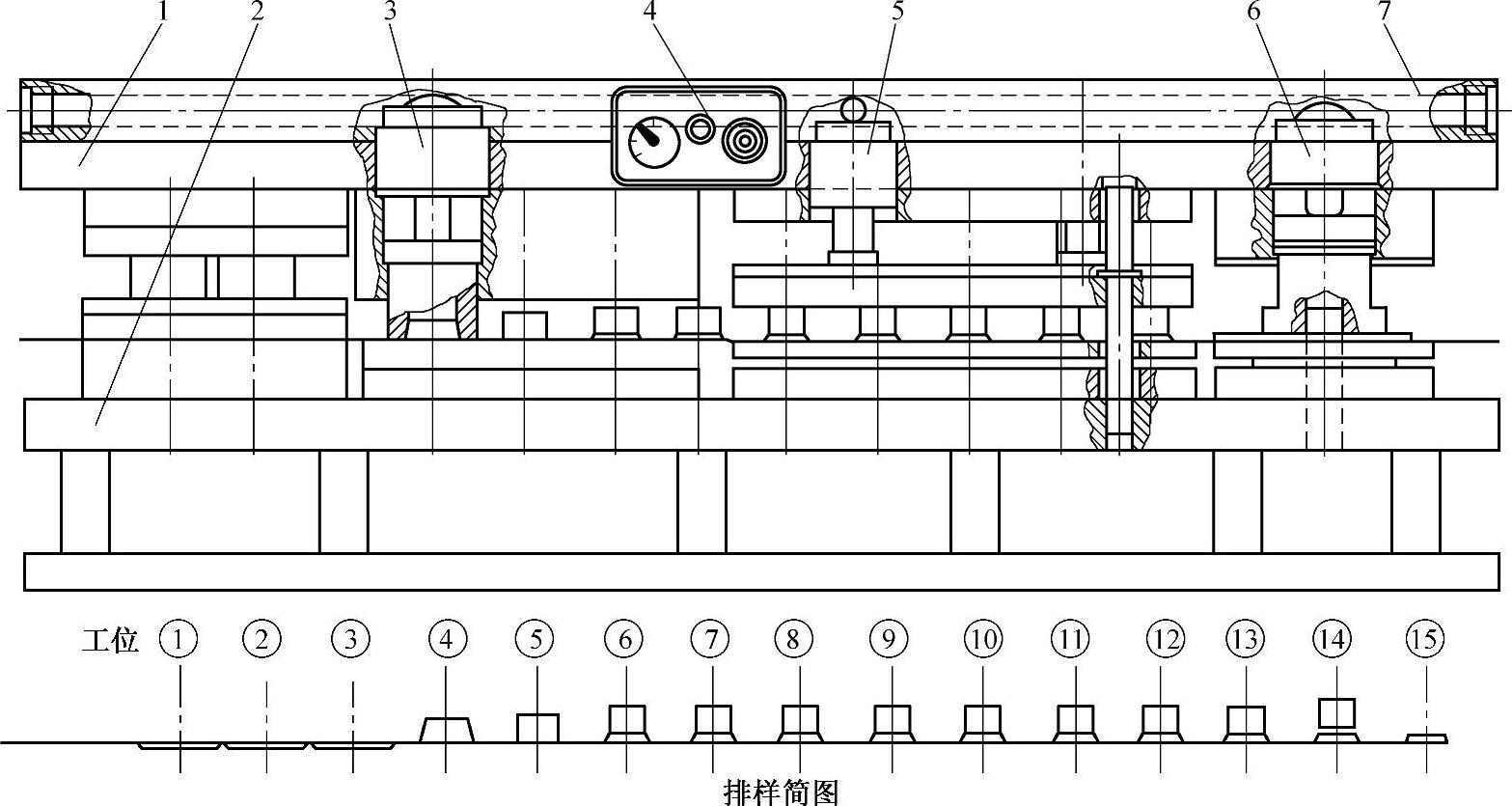

图2-53所示为氮气弹簧在拉深模上应用的实例。图2-54所示为微电动机外壳,图2-55所示为氮气弹簧在微电动机外壳多工位级进拉深模中的应用。该模具共有15个工位,分别为:①、②冲工艺切口;③为空工位;④首次拉深,该工位采用氮气弹簧用于压边;⑤、⑥第二次和第三次拉深;⑦为空工位;⑧预冲孔;⑨翻边成形;⑩侧向冲孔和缺口,采用氮气弹簧压料;(11)螺纹孔成形;(12)侧压成形;(13)空工位;(14)环形剖切,用氮气弹簧进行压料;(15)切断废料。

4)氮气弹簧的选用

① 氮气弹簧的数量

式中 F——冲压力,如压边力、卸料力等(N);

p0——氮气弹簧额定压力(N);

K——安全系数,取K=1.15~1.20。

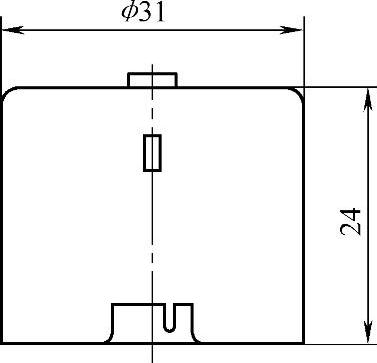

图2-54 微电动机外壳

例:如拉深某制件,需压边力为100kN,应选120kN的氮气弹簧,如选择每个氮气弹簧的额定压力为20kN,则

图2-55 氮气弹簧在微电动机外壳多工位级进拉深模中的应用

1—上模座 2—下模座 3、5、6—氮气弹簧 4—控制仪表 7—氮气弹簧座板

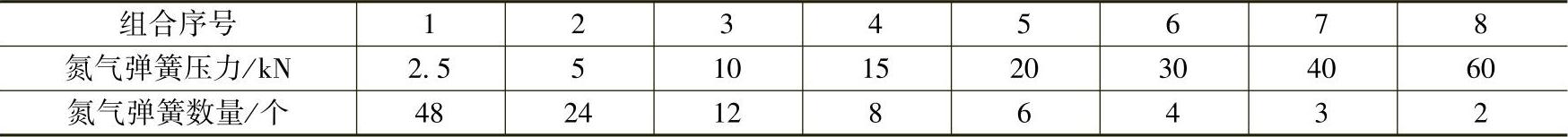

氮气弹簧的数量和额定压力之间有如下关系:额定压力小,数量多;额定压力大,数量小,见表2-51。如何选择氮气弹簧的数量,需考虑下列因素:①作力点布置要均匀,保持整个力系的平衡;②有利于制件的成形;③有利于模具的安装。

② 氮气弹簧行程的选择。不同的冲压工序要求冲压行程大小是不一样的,氮气弹簧的行程应满足冲压工序的具体要求。如分离工序的冲裁行程小,应选用小行程的氮气弹簧;拉深、弯曲工序的行程大,应选用大行程氮气弹簧。但行程大,氮气弹簧总高度大,稳定性差,且行程越大,它的价格也越高。

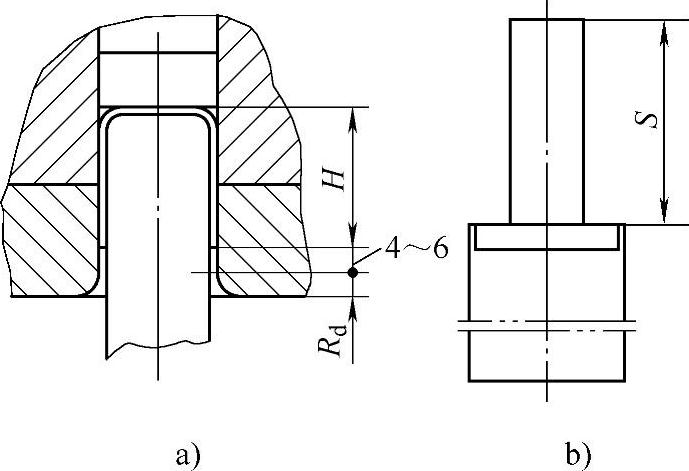

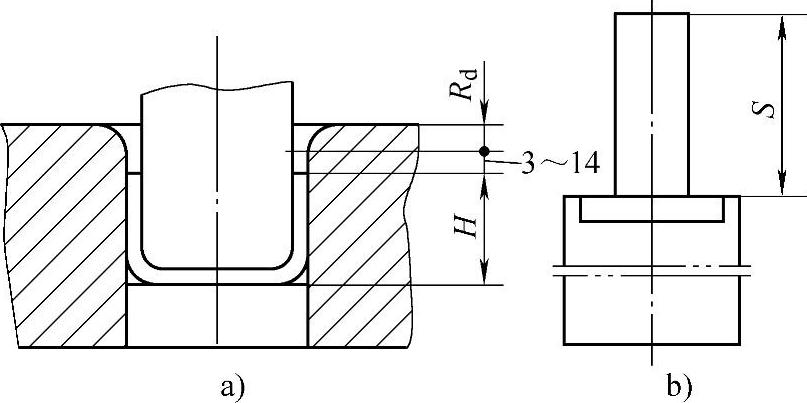

行程的选择要留有余量,绝对不能超过氮气弹簧的有效工作行程。为了保证氮气弹簧的使用寿命,在选择行程时要考虑留出10%的余量。对于冲裁工序,一般用于卸料或顶件,行程较小,应选行程S≤20mm较为合理。对于拉深模,可按图2-56选取;对于弯曲模,可按图2-57选取。

表2-51 压料力为120kN时氮气弹簧压力与氮气弹簧数量之间的关系

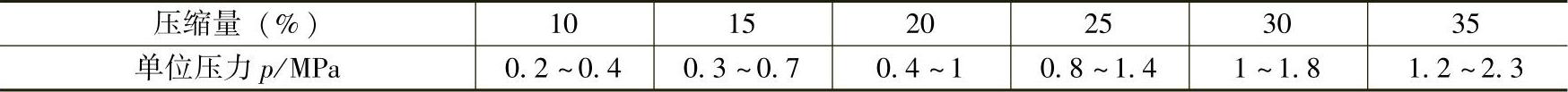

(5)工业用普通橡胶 由于橡胶允许承受较大的负荷,且安装调整方便,取材又容易,在冲模中被广泛应用于冲裁模的卸料,顶件的弹性元件;在弯曲模中用于压料,顶件的弹性元件;在拉深模中用于卸料、压料、顶件的弹性元件等。

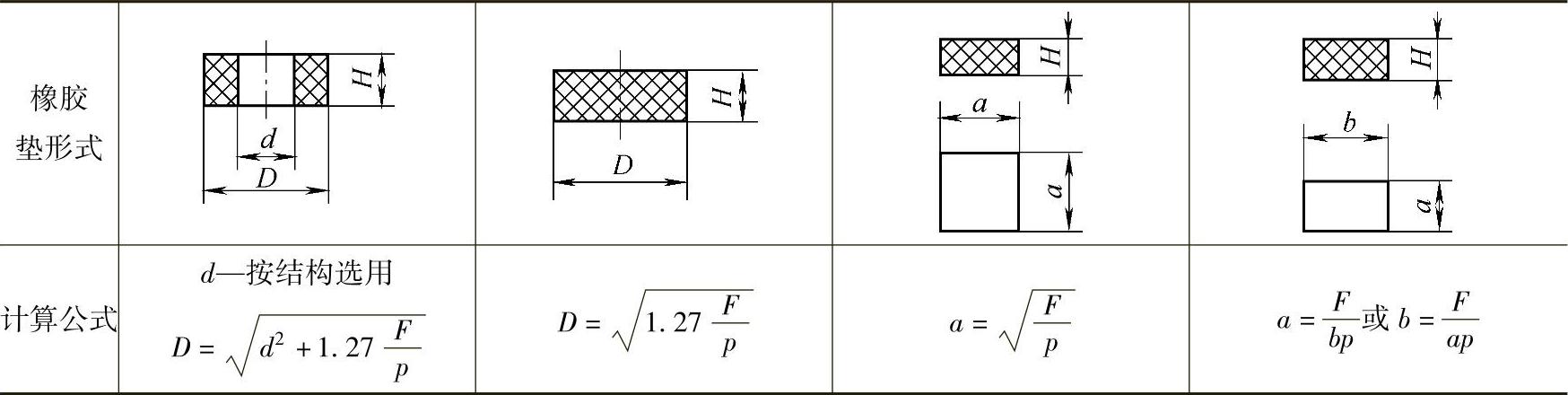

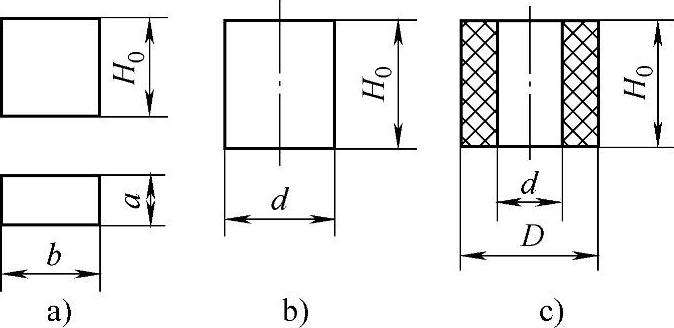

使用时一般根据需要加工成一定形状和尺寸的零件,统称橡胶垫。如图2-58所示,且橡胶垫的单位压力与橡胶垫的压缩量、形状及尺寸有关。

图2-56 拉深时氮气弹簧行程的选择

a)拉深示意图 b)氮气弹簧 S=Rd+(4~6)+H+(5~15) H—拉深件高度 Rd—凹模圆角半径 S—氮气弹簧行程

图2-57 弯曲时氮气弹簧行程的选择

a)弯曲示意图 b)氮气弹簧 S=Rd+(3~14)+H+(10~20) H—弯曲件高度 Rd—凹模圆角 S—氮气弹簧行程

图2-58 橡胶垫的形状与单位压力值

a)空心圆柱形 b)圆柱形 c)方形 d)矩形

橡胶工作时所产生的弹压力按下式计算

F=Ap (2-22)

式中 F——橡胶工作时所产生的弹压力(N);

A——橡胶的横截面积(mm2);

p——与橡胶压缩量有关的单位压力(MPa),见表2-52。

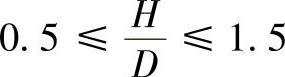

表2-52 橡胶压缩量与单位压力值

使用橡胶时,不应使最大相对压缩量过大,避免橡胶过早失去弹性而损坏,其允许最大压缩量应不超过自由高度的45%,一般按下式选取

h1=(0.35~0.45)H0 (2-23)

式中 h1——橡胶允许最大压缩量(mm);

H0——橡胶在未受压力状态下的自由高度(mm)。

橡胶垫装在模具上后,为了保证有足够的预压力,通常应有一定的预压缩量h,一般取H0的10%~15%,即h=(0.1~0.15)H0

橡胶垫的工作行程h′为

h′=h1-h=(0.25~0.30)H0 (2-24)

橡胶垫的自由高度为

H0=(3.4~4)h′ (2-25)

在冲裁模中

h′=(t+1)+(4~6) (2-26)

在弯曲模中

h′=Rd+h0+l (2-27)或 h′=Rd+h0+Rp+t (2-28)式中 Rd——弯曲凹模圆角半径(mm);

l——弯曲件的高度(mm);

h0——凹模深度(mm),如图4-82所示;

Rp——弯曲凸模圆角半径(mm)。

在拉深模中

h′=Rd+(4~6)+H (2-29)

橡胶垫的自由高度H0与直径D之比必须满足下式

如果H/D>1.5,应把橡胶分成若干段,并在橡胶之间垫上钢垫圈,常用断面的橡胶尺寸按表2-53中的公式计算。

表2 - 53 常用断面的橡胶垫尺寸计算

(6)聚氨酯橡胶

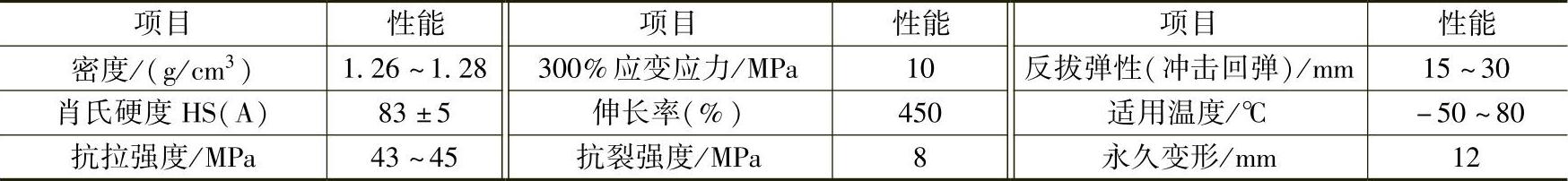

1)聚氨酯橡胶的主要性能。聚氨酯橡胶是聚酯型聚氨基甲酸酯和氨基甲酸乙酯橡胶的简称。它是一种优良的弹性元件材料,其特点是质量轻、弹性大、硬度高、耐磨、耐冲击、强度高且易于成形。其主要特性见表2-52。使用时常将聚氨酯橡胶制造成带孔或不带孔的圆柱体或长方体,统称聚氨酯橡胶垫(图2-59),在冲模中作为卸料、压料和顶件等。

聚氨酯橡胶的使用寿命比普通橡胶高得多,一般可达20万次以上。在相同尺寸的情况下,相同硬度的聚氨酯橡胶与普通橡胶比,聚氨酯橡胶所允许的承载能力要比普通橡胶大6~8倍。因此,当需承载压力一定时,利用聚氨酯橡胶作为弹性元件,可以减小弹性垫和模具的体积。

图2-59 常用聚氨酯橡胶垫

a)长方体 b)圆柱体 c)空心圆柱体

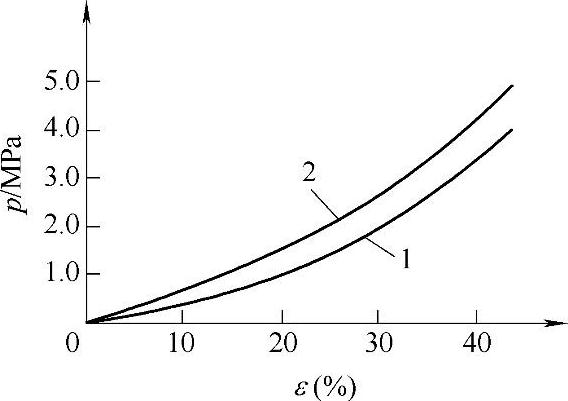

实验证明,在相同压缩量的情况下,相同硬度(HS70A)的聚氨酯橡胶比普通橡胶具有更大的弹性(图2-60)。并且压缩时的应力和应变关系呈非线性,因而在冲模上被广泛应用。

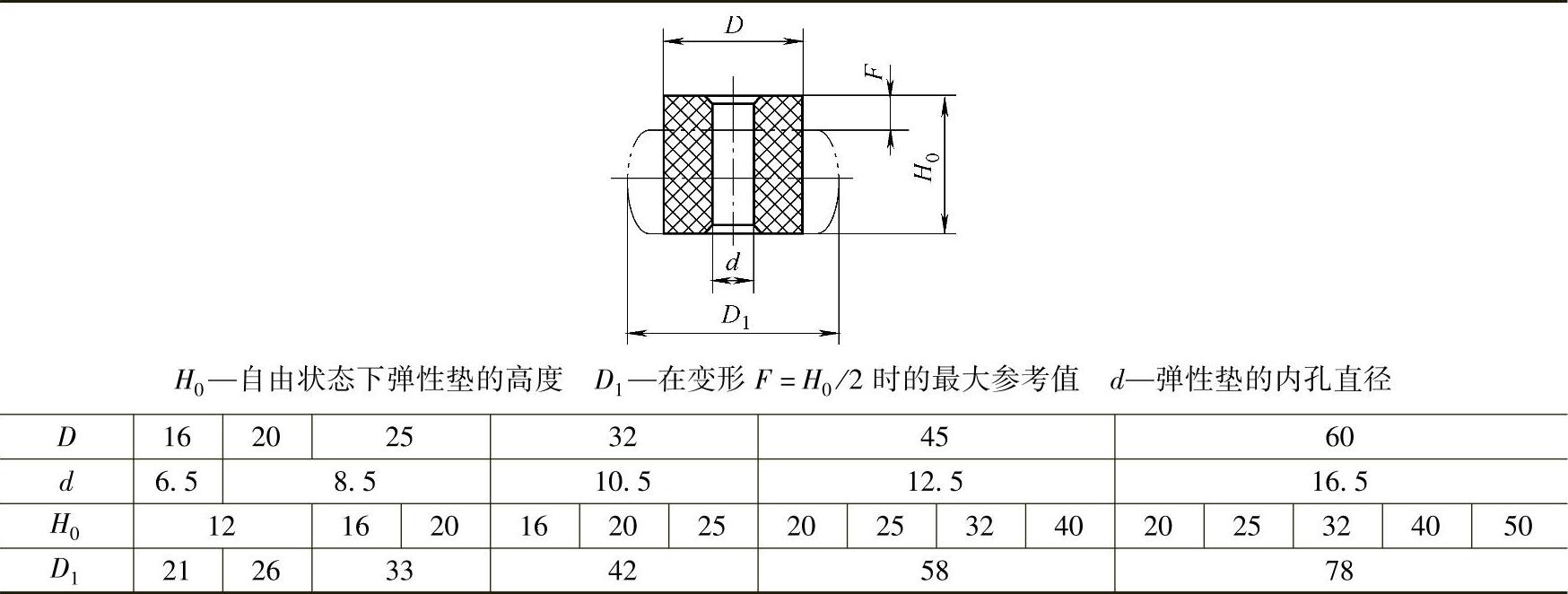

2)聚氨酯橡胶弹性垫的尺寸及应用。各国家均有聚氨酯橡胶弹性垫的标准,我国的标准为JB/T7650.9—1995,规定的尺寸见表2-55,聚氨酯橡胶弹性垫的压缩量与工作载荷的关系见表2-56。

当使用聚氨酯橡胶弹性垫时,应注意下列两点:

① 预压缩量应大于总高度H0的1%,即取预压缩量h=(0.1~0.3)H0。

图2-60 聚氨酯橡胶与普通橡胶承载能力的比较

1—普通橡胶(HS70A) 2—聚氨酯橡胶(SH70A)

② 当H0/D>1.5时,为防止失稳,应将H0分成若干件,并在各件之间垫上一块3~4mm厚的钢垫板,以便弹性垫变形均匀。

表2 - 54 聚氨酯橡胶的主要性能

表2-55 聚氨酯橡胶弹性垫尺寸 (单位:mm)

表2 - 56 聚氨酯橡胶弹性垫的压缩量与工作载荷的关系

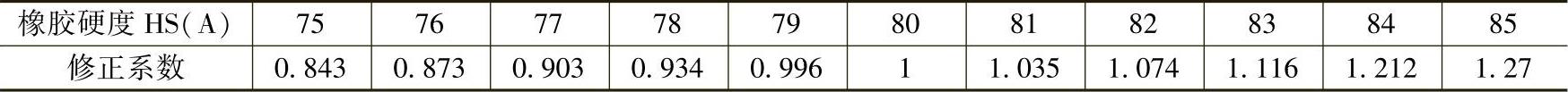

注:表中工作负荷是硬度值为HS80A±5条件下的计算值,若采用其他硬度的聚氨酯的聚氨酯橡胶时,应乘以修正系数,修正系数见表2-57。

表2-57 弹压力修正系数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。