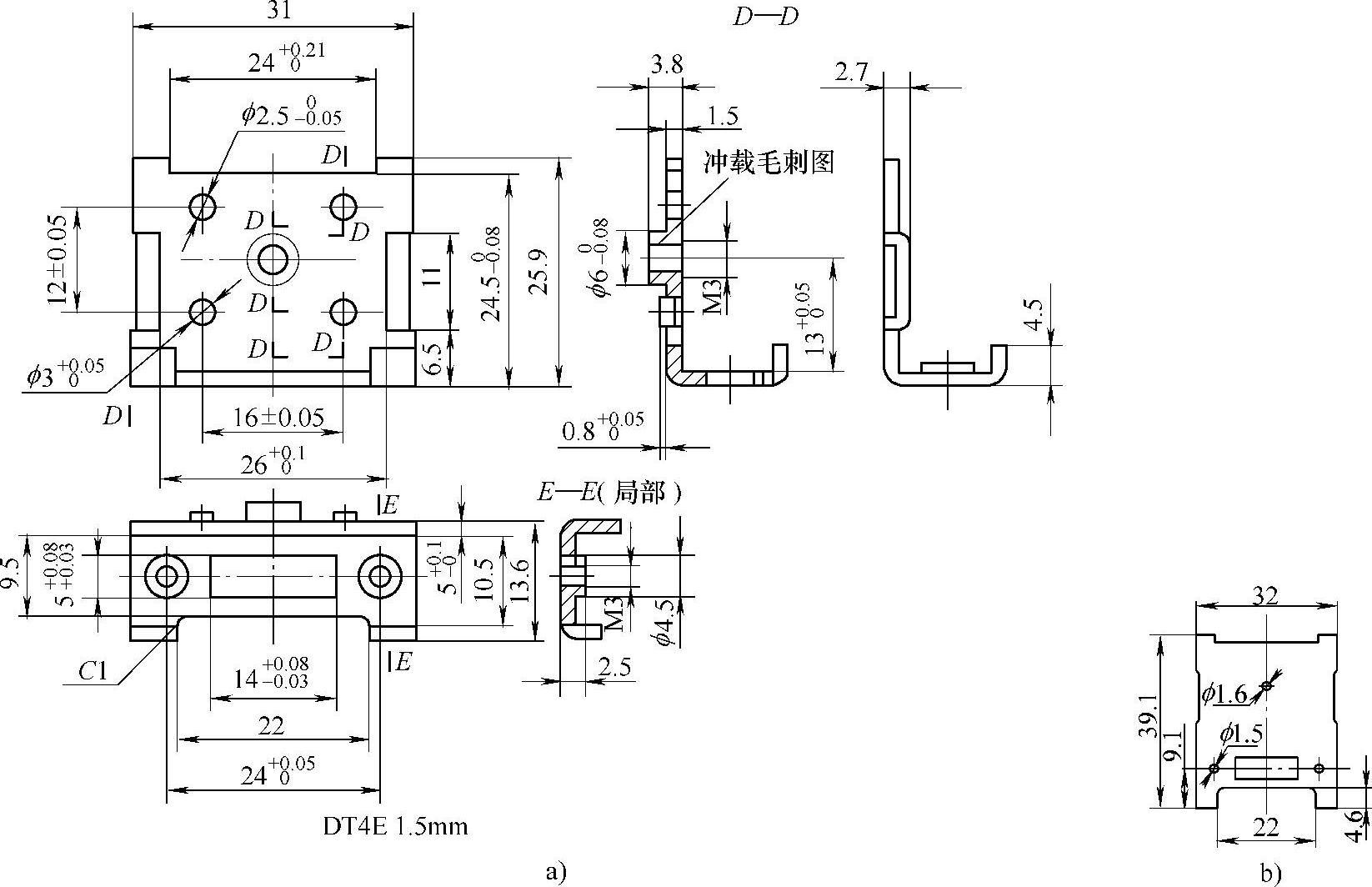

1.冲孔、落料弯曲级进模

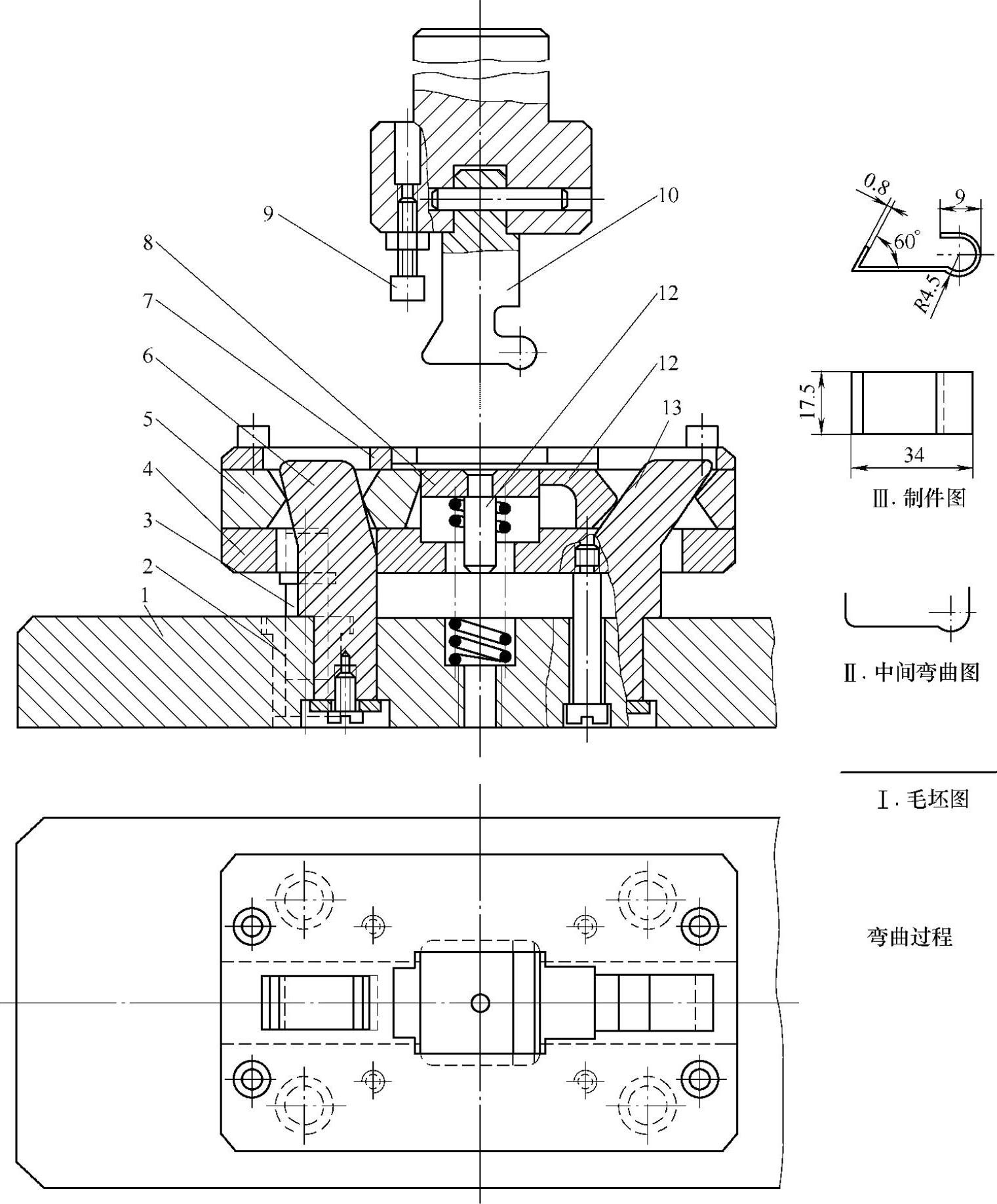

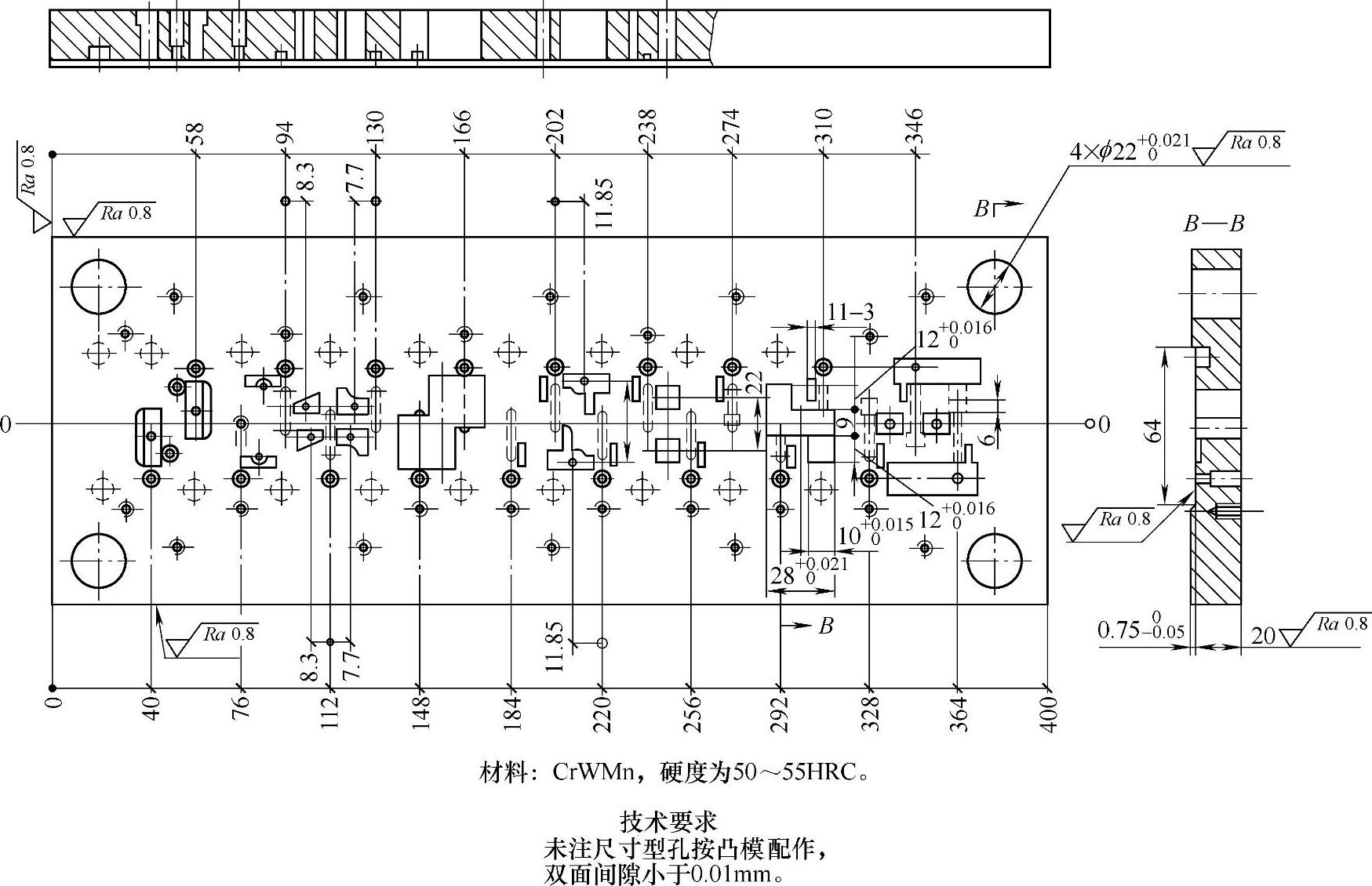

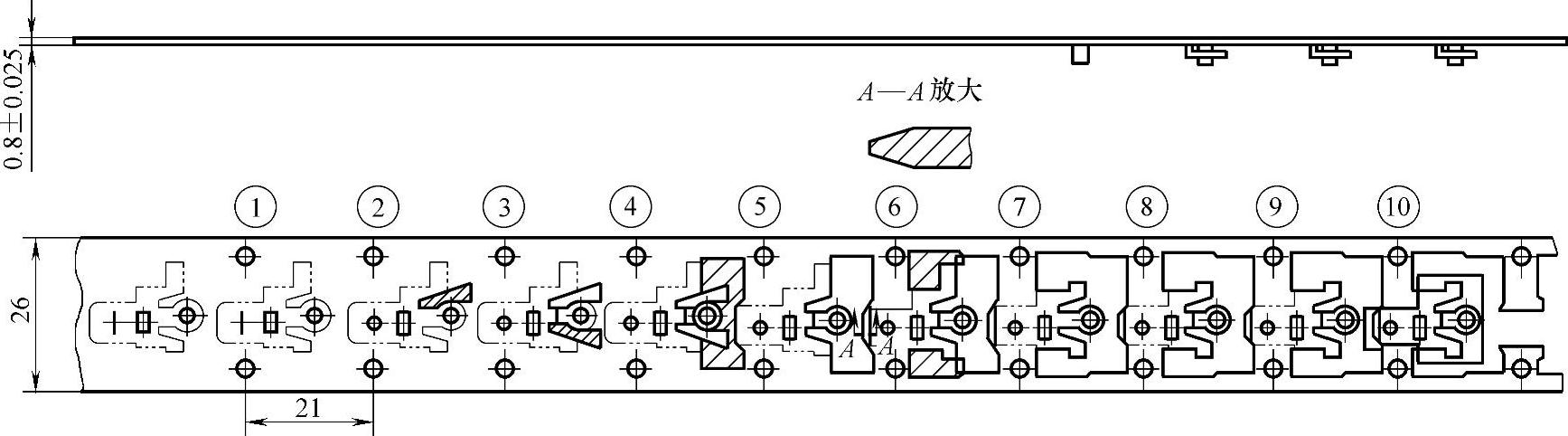

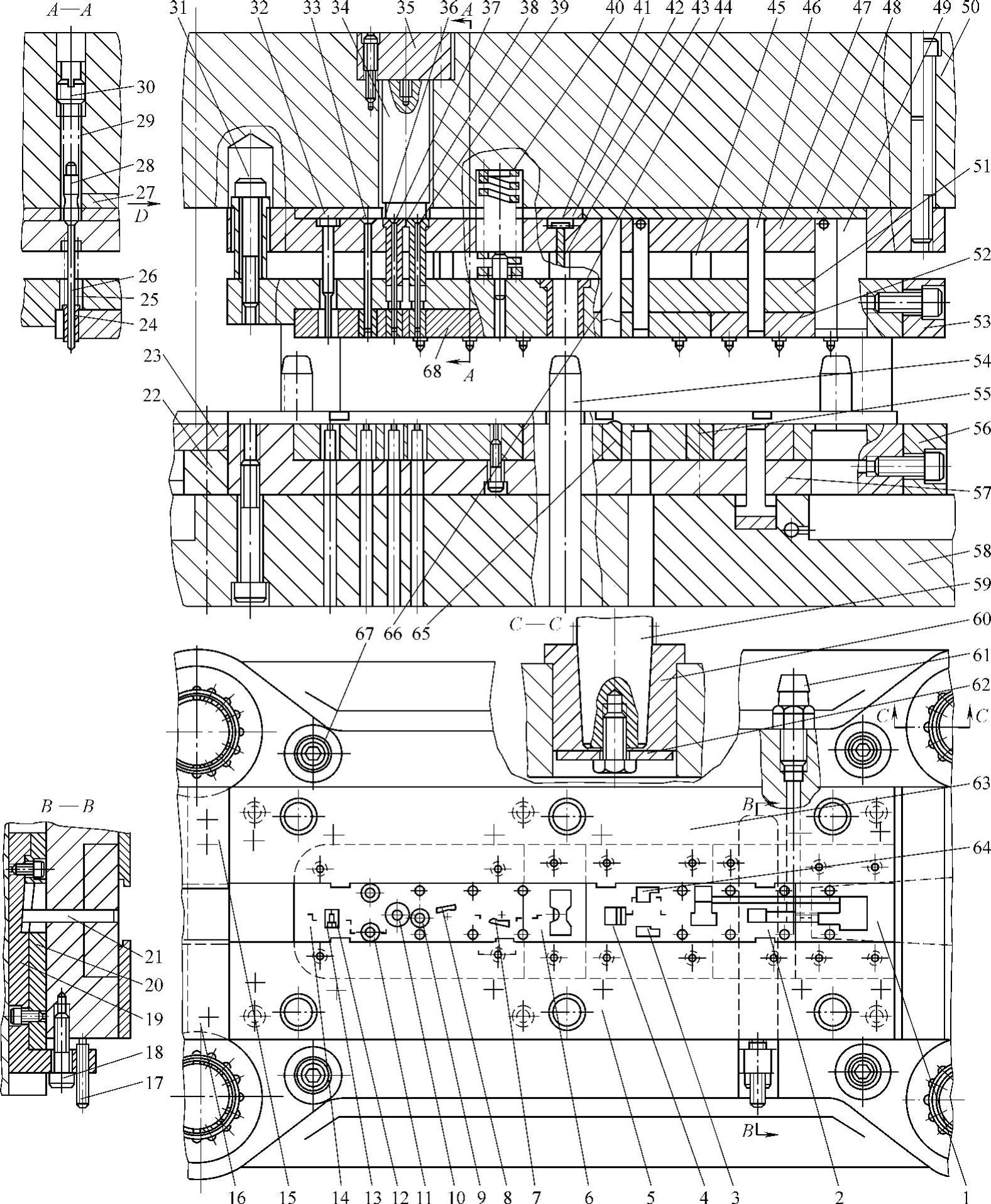

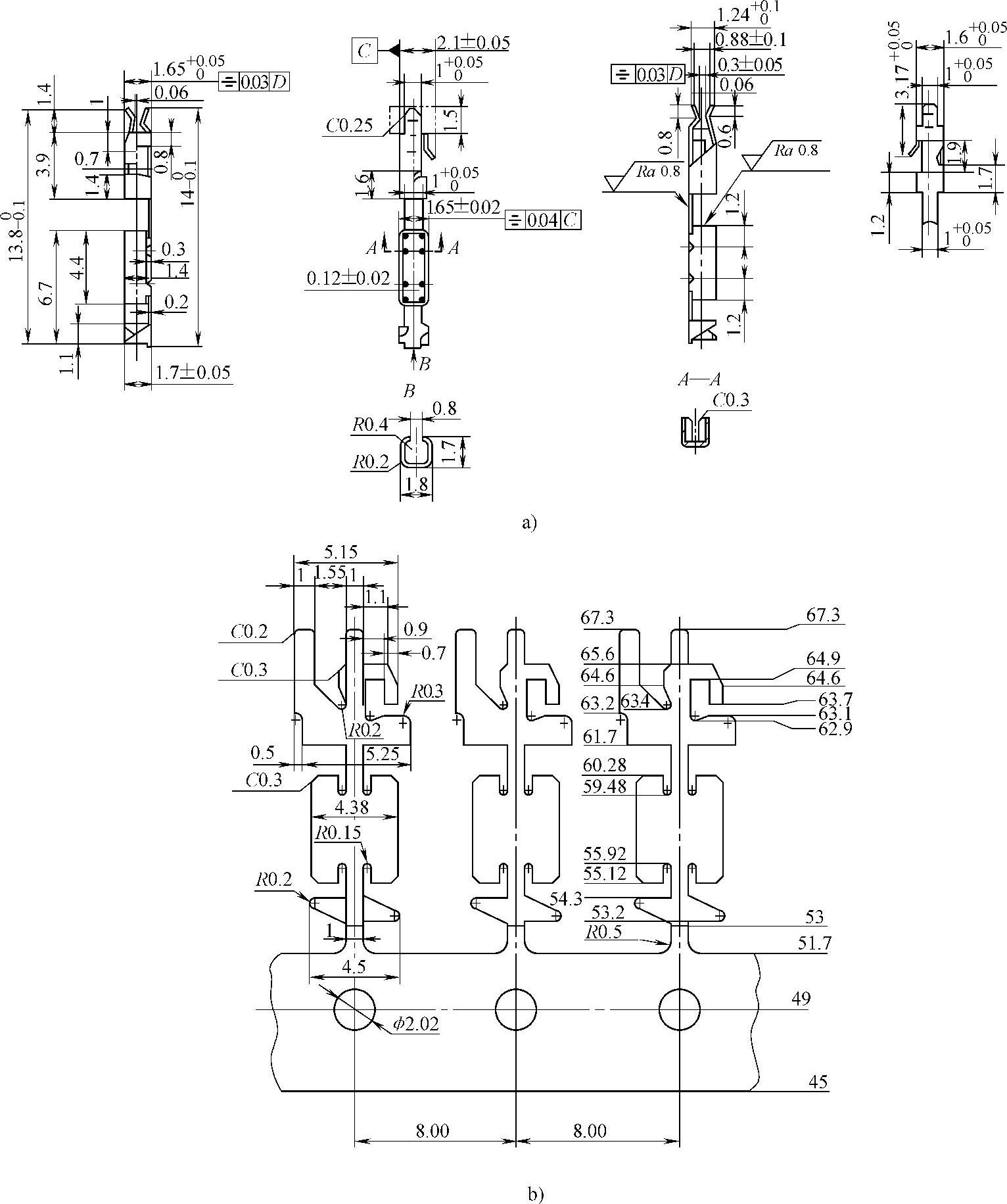

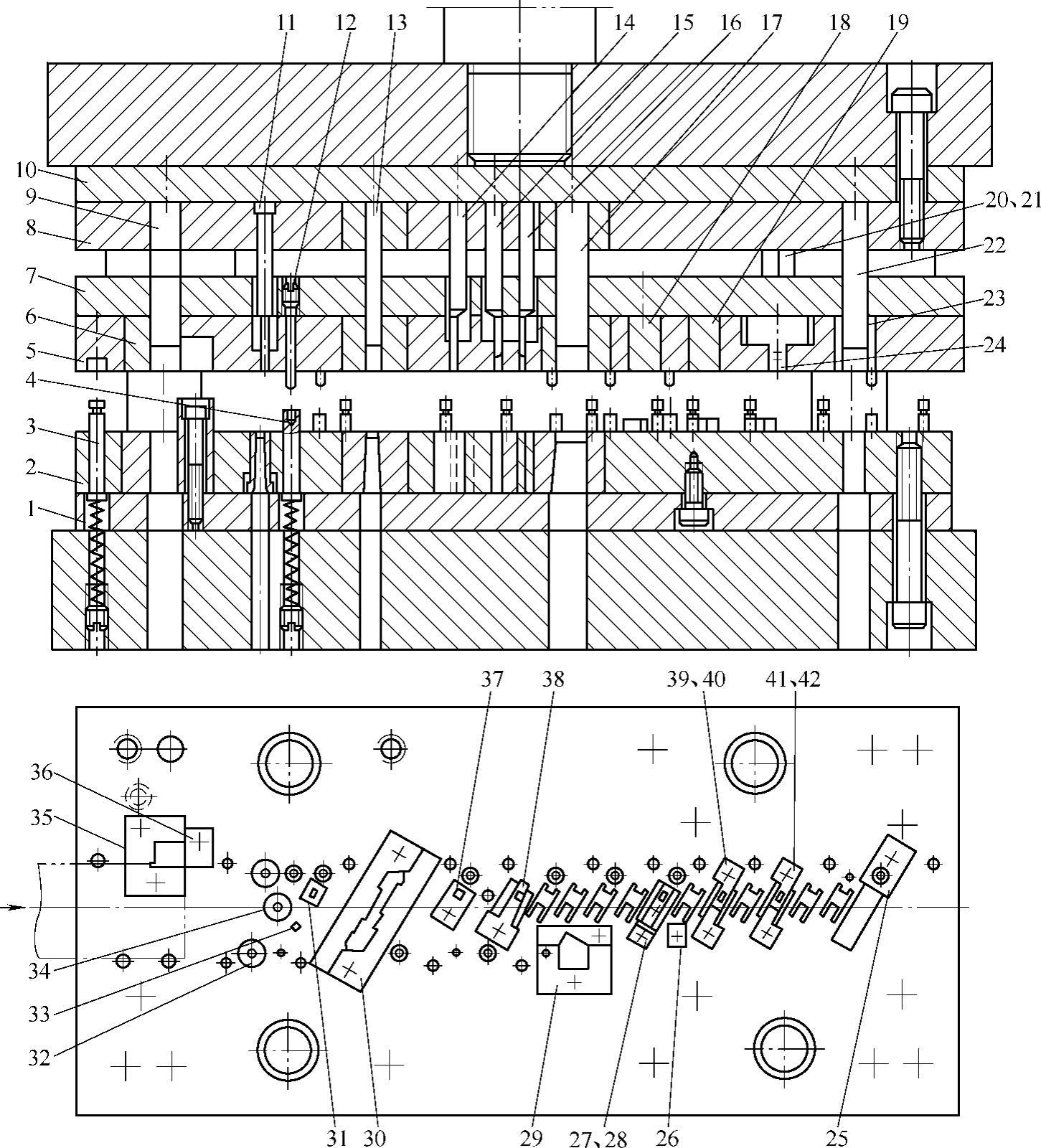

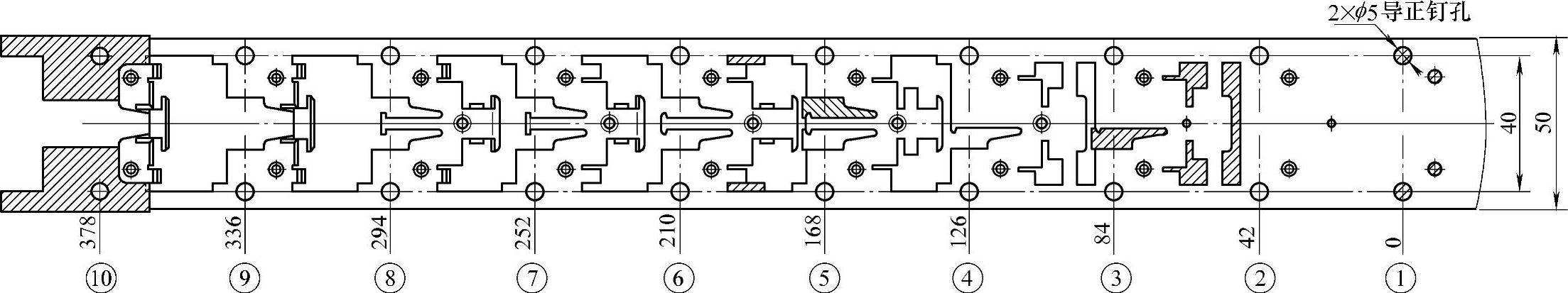

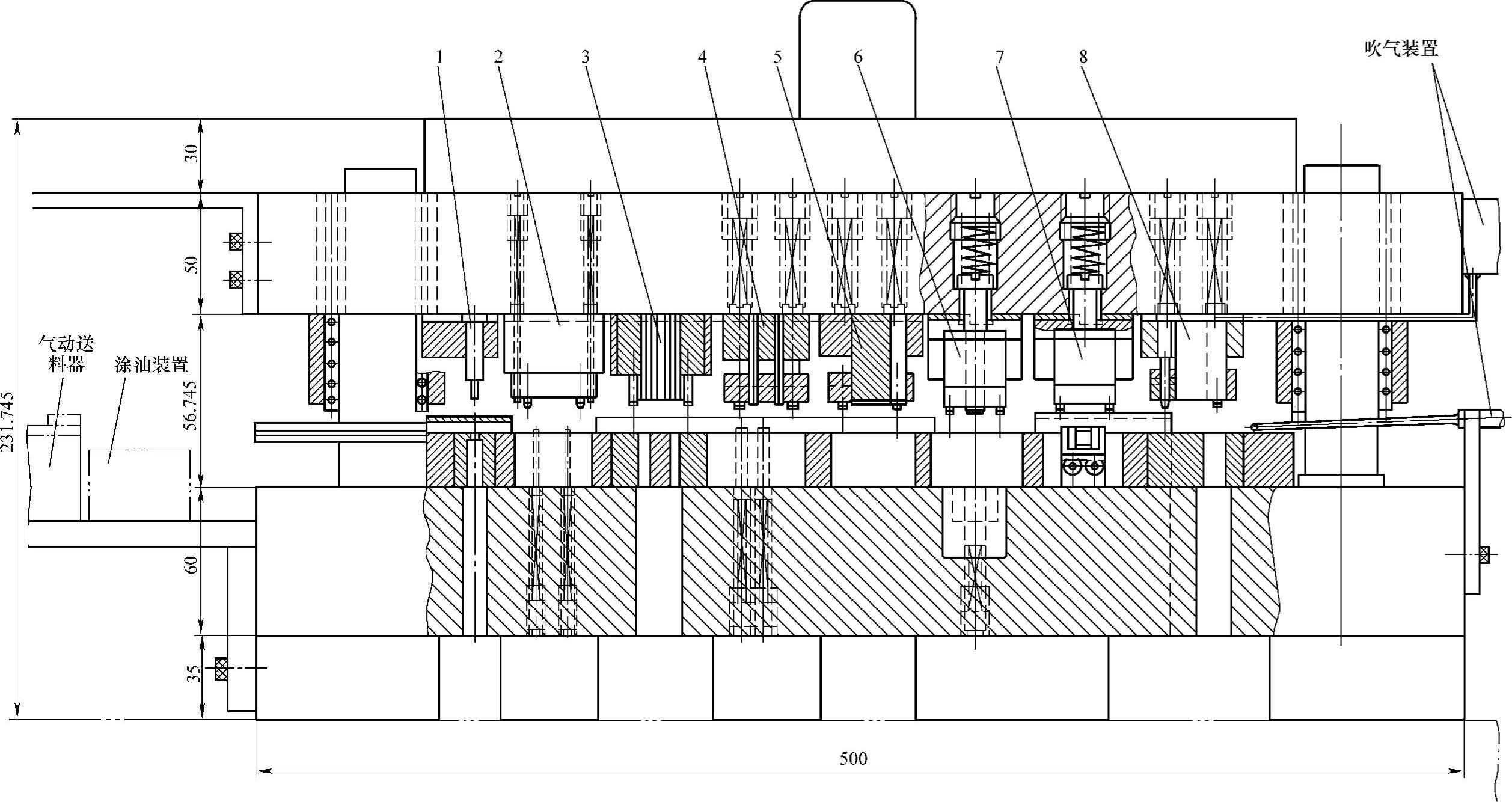

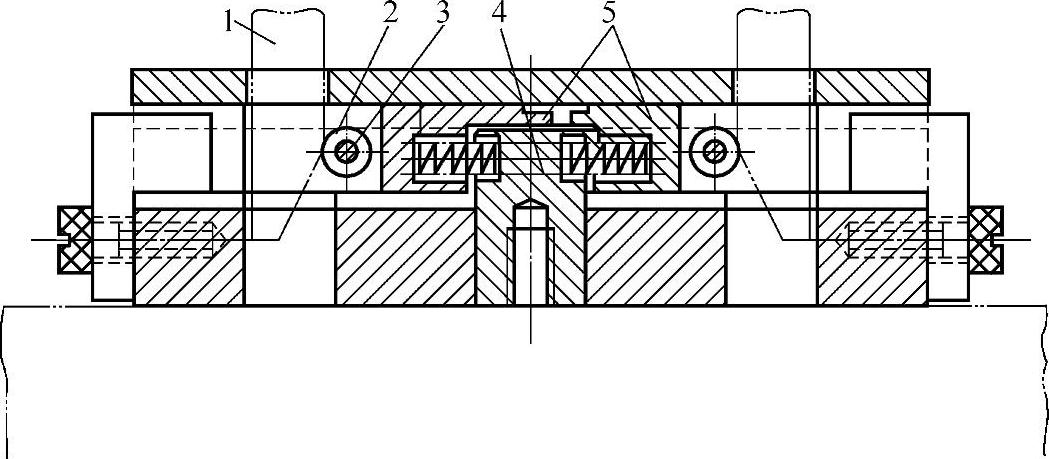

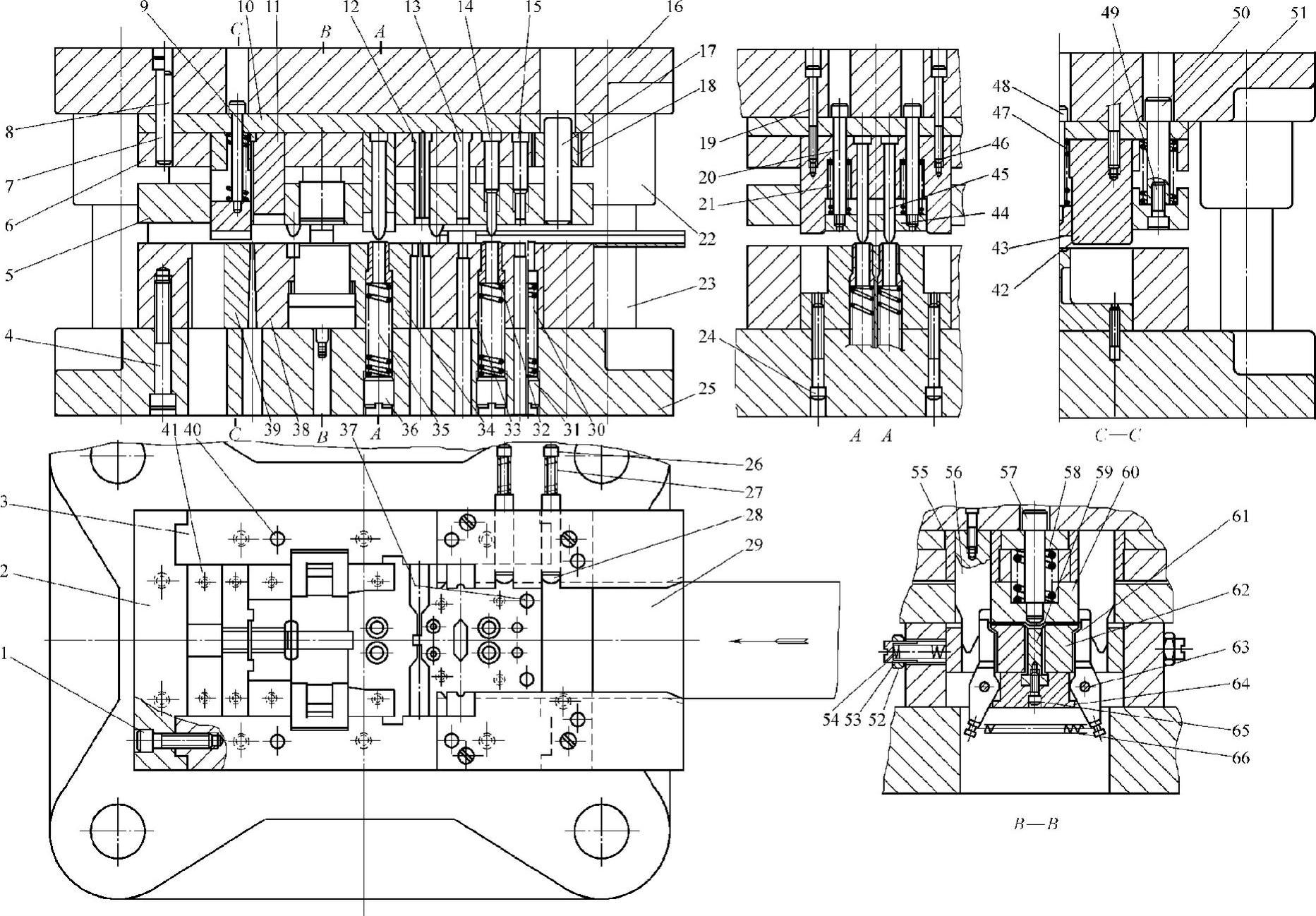

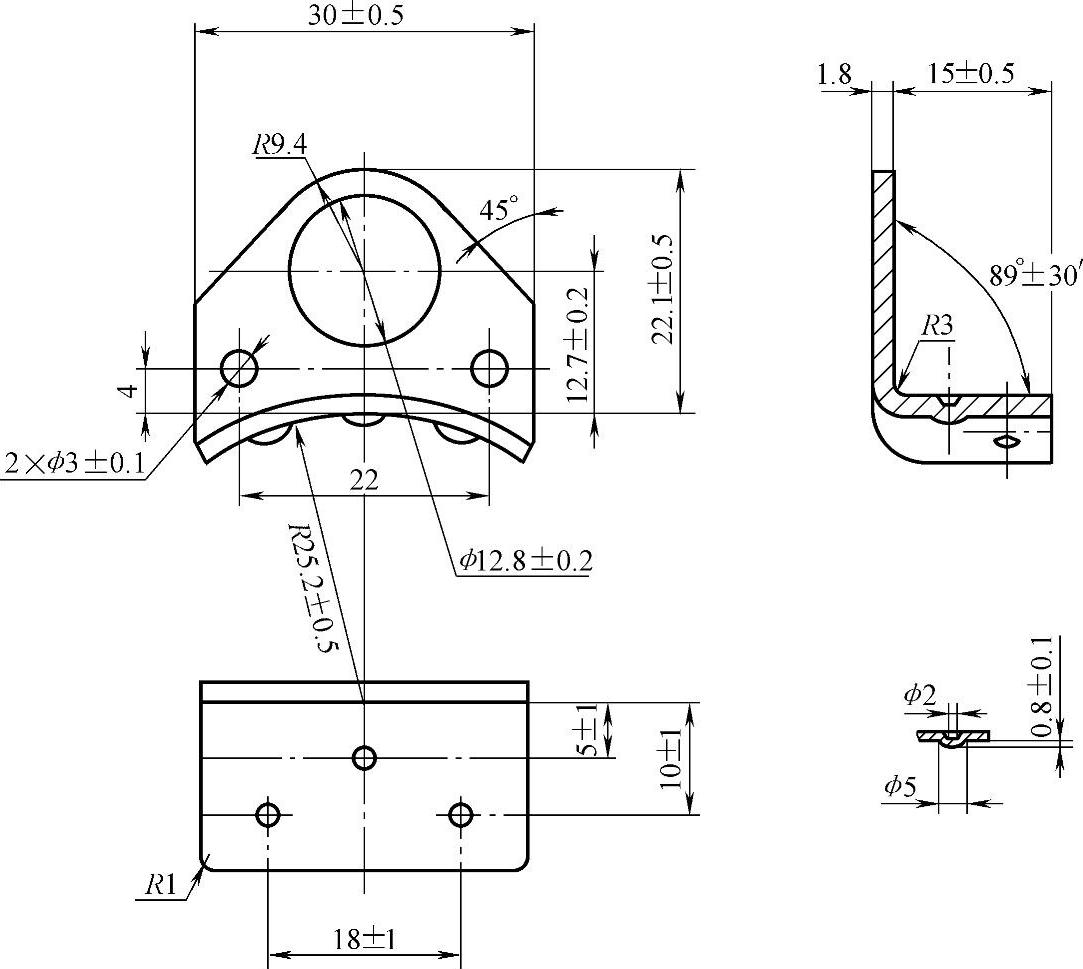

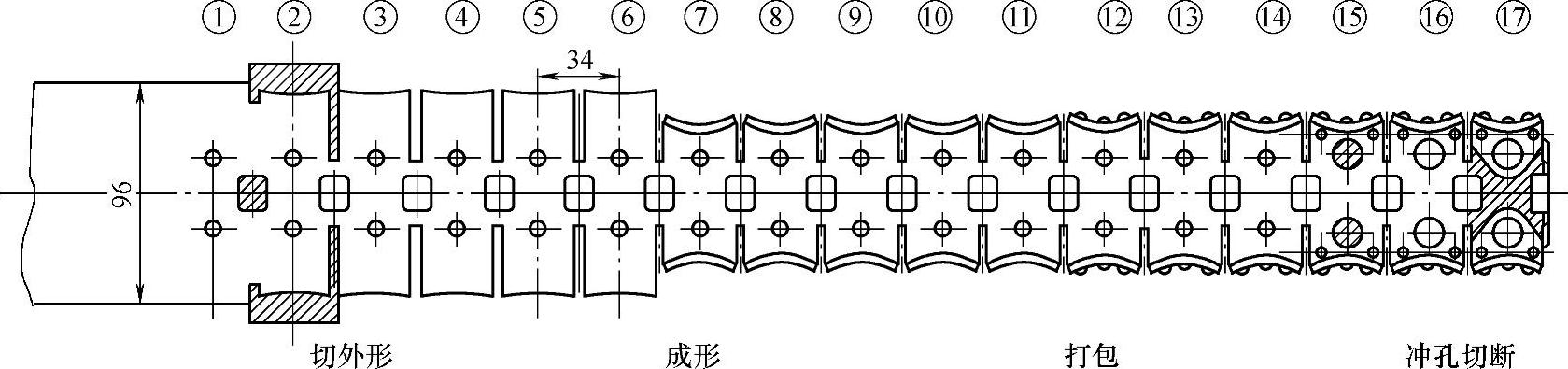

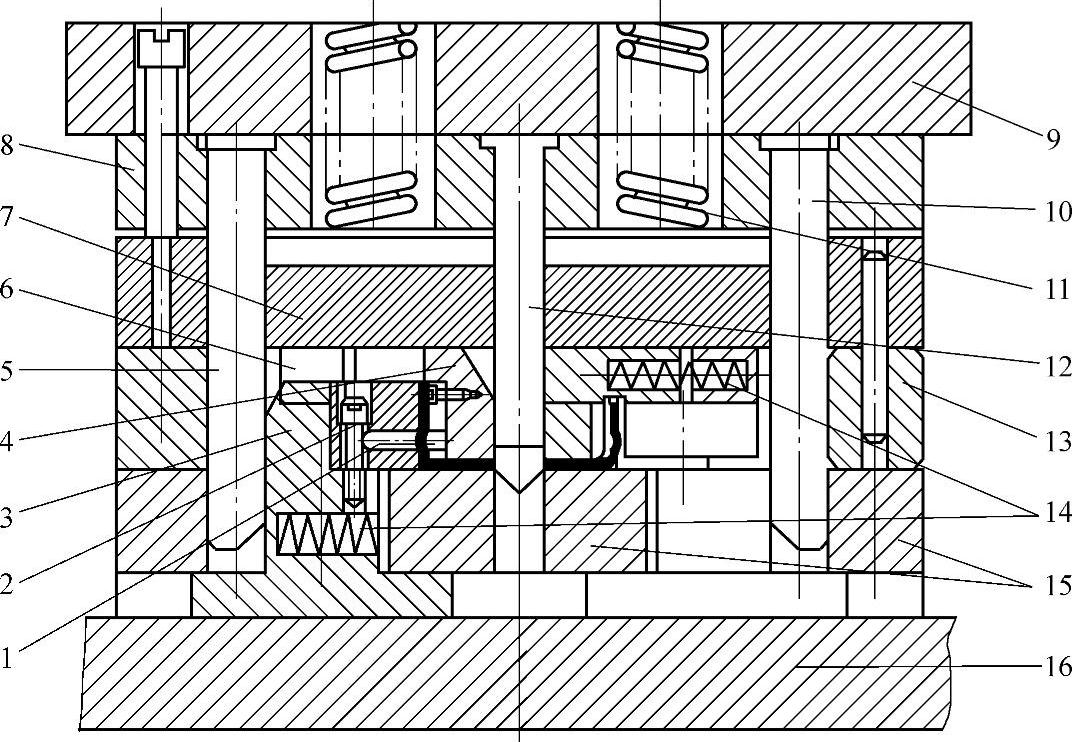

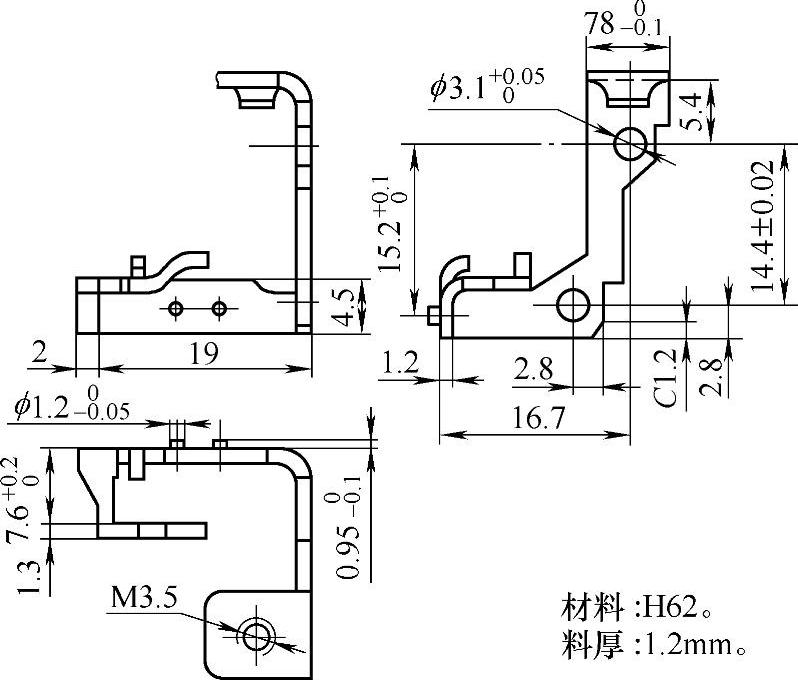

图1-144所示为大批量生产的电器用焊片,图1-145所示为排样图。图1-146所示为焊片冲孔、落料弯曲级进模,采用在落料工位上加顶出机构使冲压件落料后重新压入条料的方法,并采用一模两件直对排从中间分开的方法,简化了模具结构,提高了凹模强度;从落料向左第二工位压弯,向右第二工位冲孔切断。为提高生产率和节约冲压材料,采用单侧刃加挡料销定距,当用侧刃定距时,挡料销离条料搭边应有0.02~0.03mm的距离,以免挡料销影响侧刃定位精度。

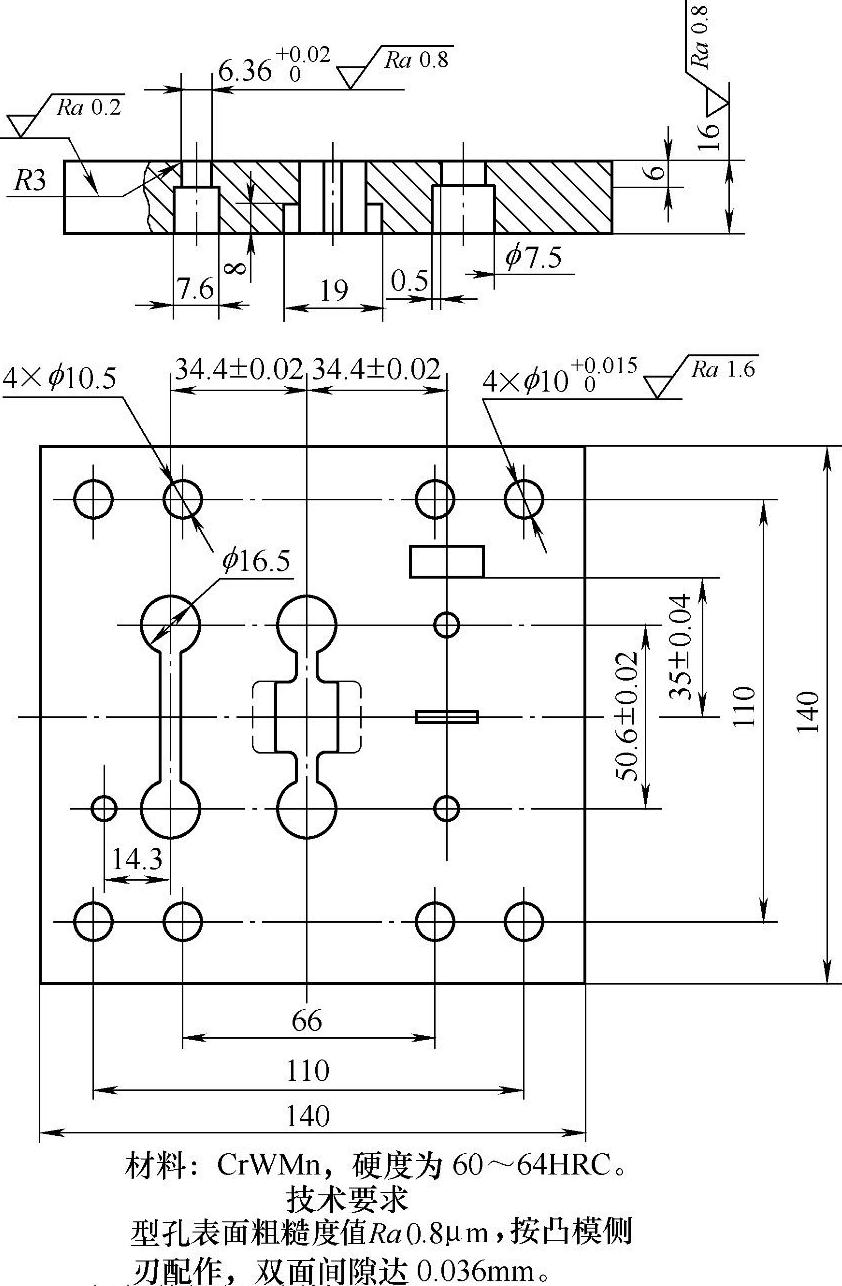

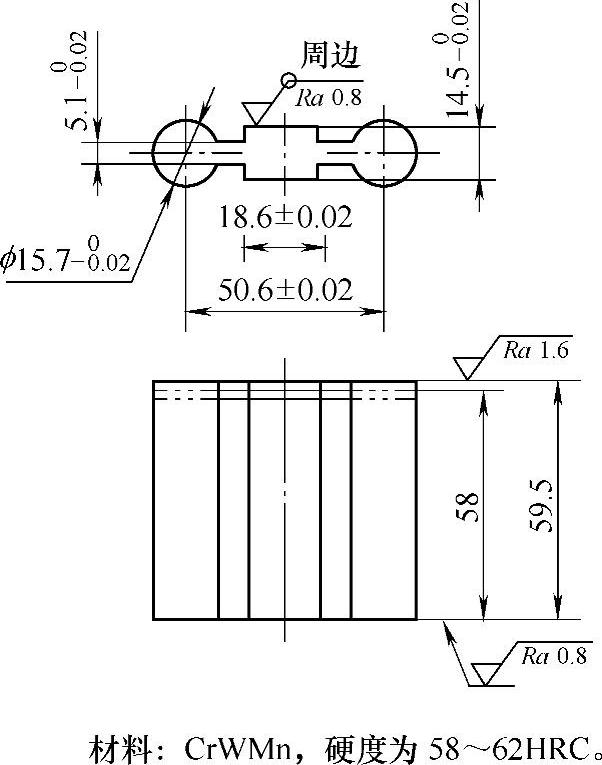

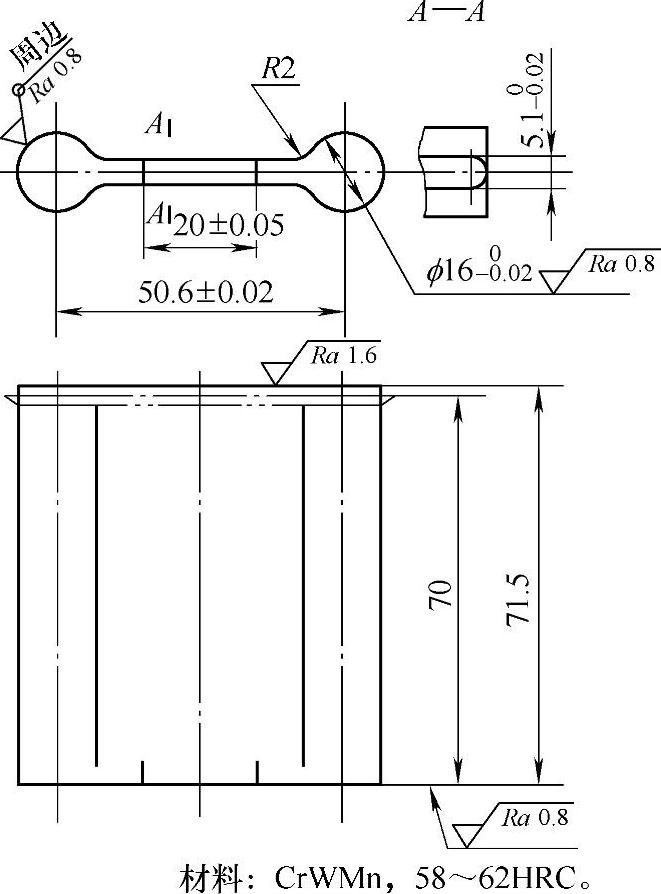

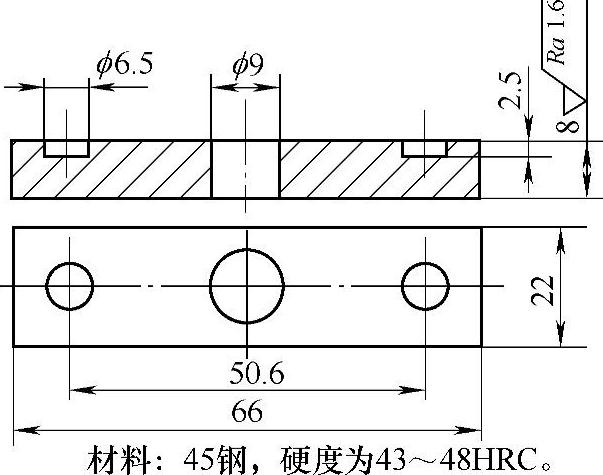

(1)凹模 因制件尺寸不大,取孔边距25~30mm得外形尺寸,取标准为16mm×140mm×140mm(图1-147),因冲裁型孔按凸模配作,所以不必标注形状尺寸。

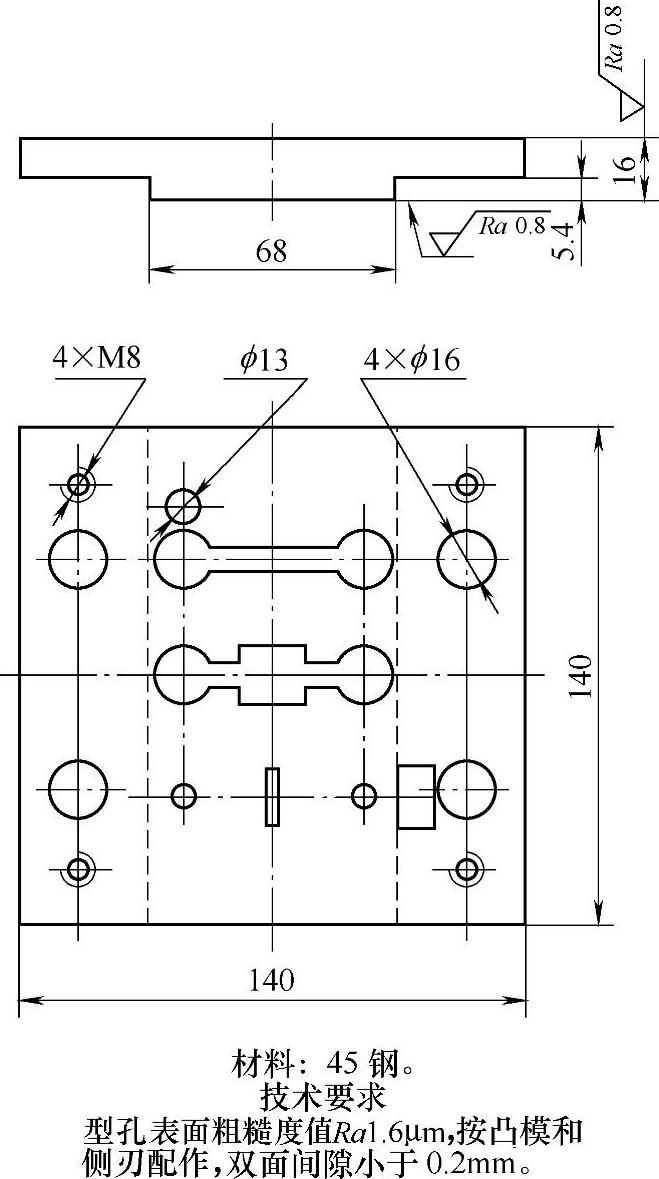

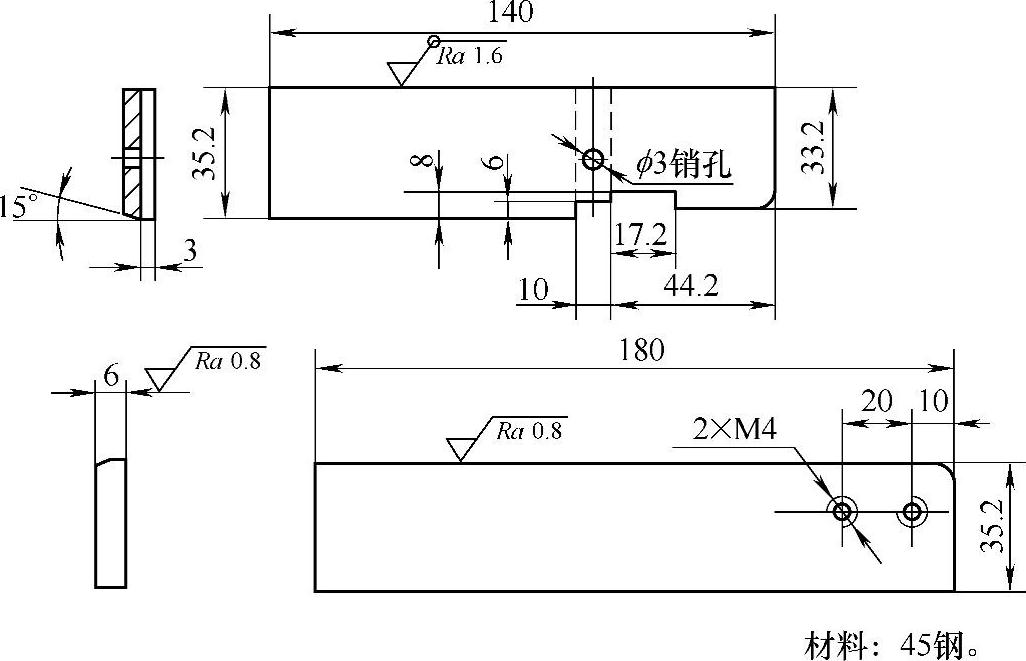

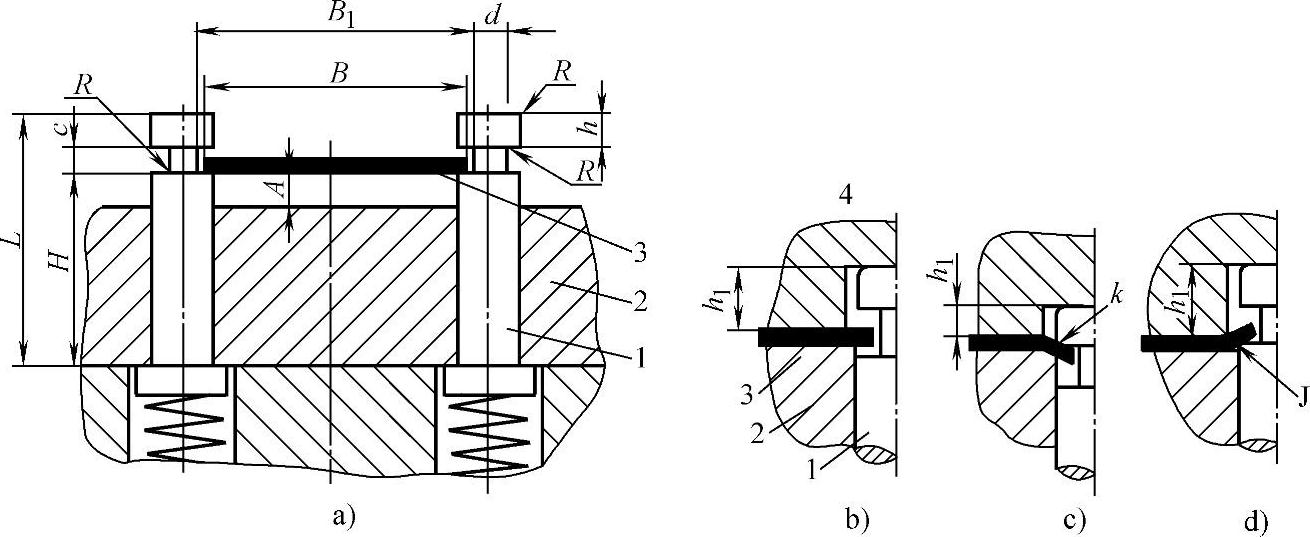

(2)卸料板 由于孔位和凹模及固定板一致,可不标注,卸料板如图1-148所示。

卸料板的凸台宽度等于侧刃冲裁后的条料宽度减去1~2mm,即

B=69.5mm-(1~2)mm=68mm

由于卸料板主要起卸料作用,为防止冲压开始时卸料板只小部分压住条料,造成卸料板的倾斜而影响小凸模的稳定性,一般将卸料板的两台阶压在导料板上。卸料板下平面离被冲材料0.02~0.03mm,一般由模具制造工装配时调整,因而凸台的理论高度等于导料板厚度减去材料厚度,即

H=6mm-0.6mm=5.4mm

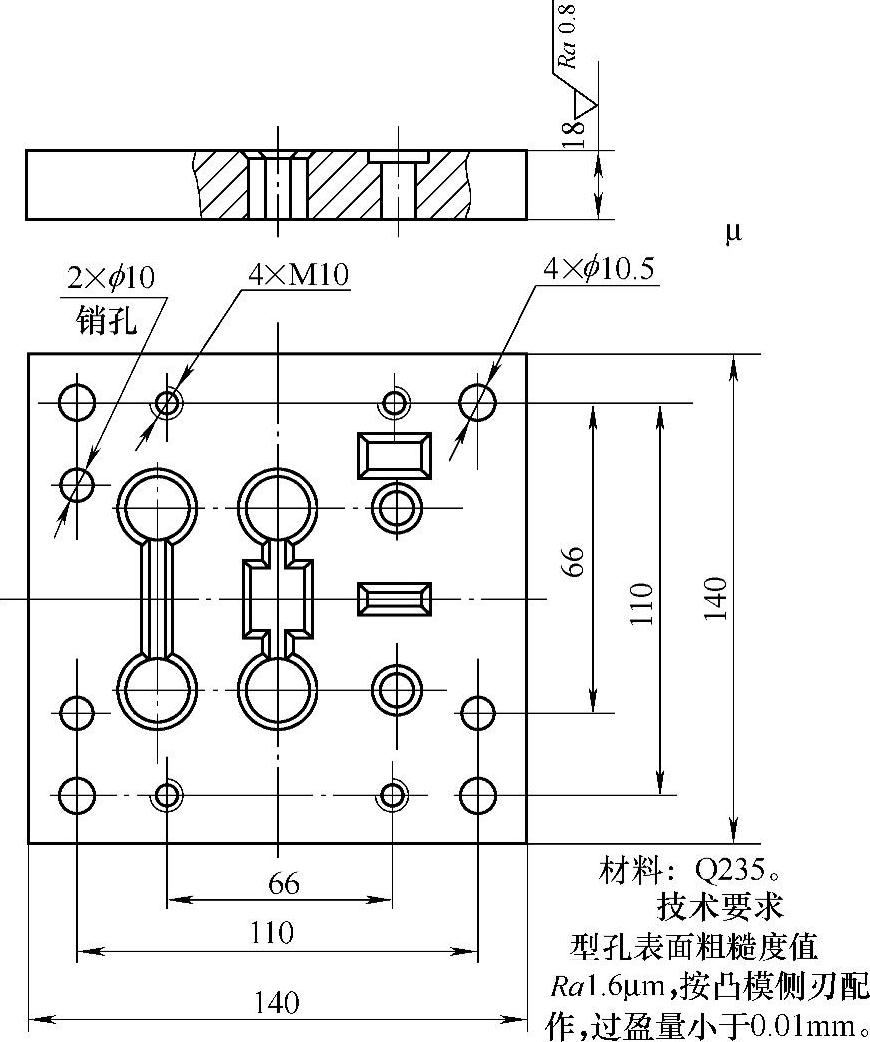

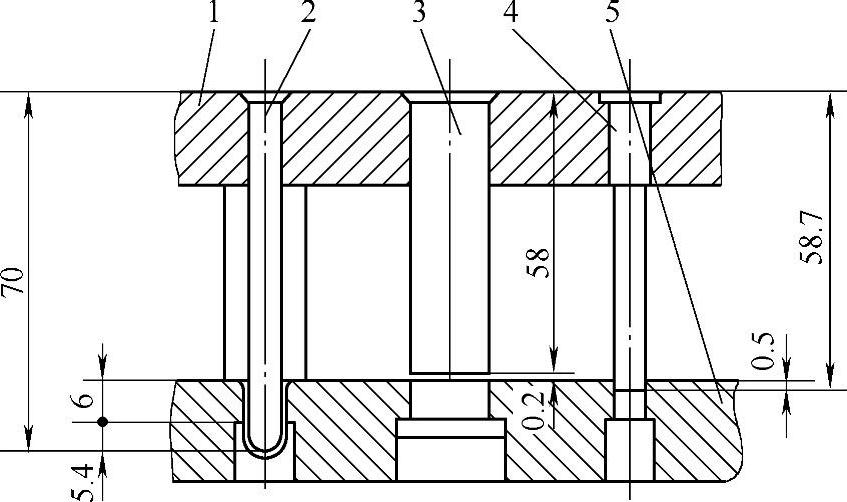

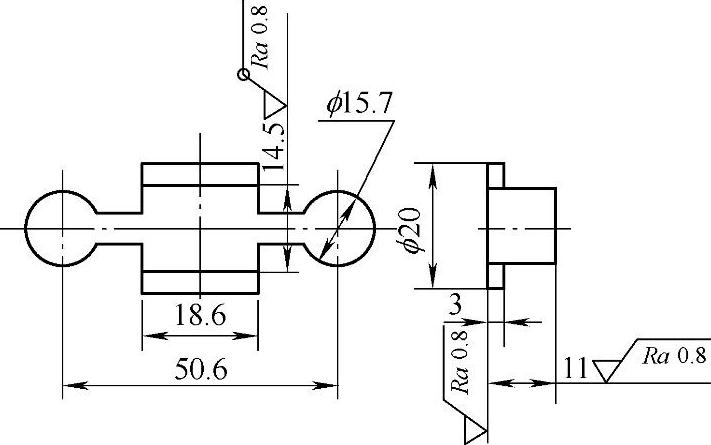

(3)凸模固定板(图1-149)

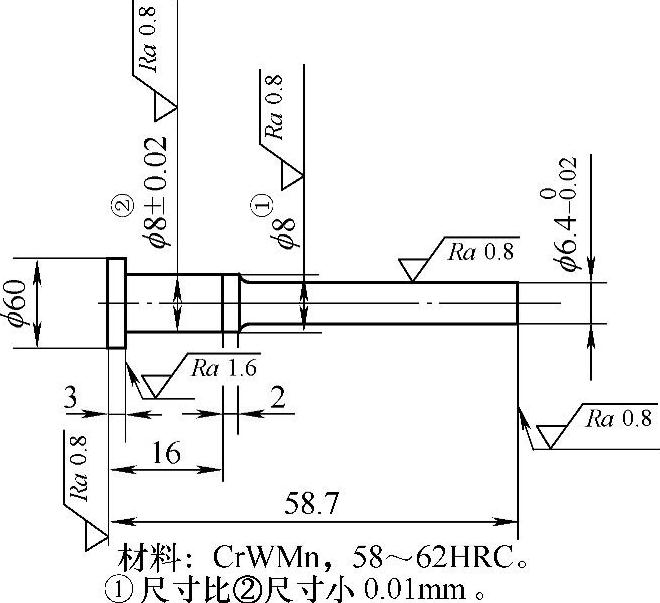

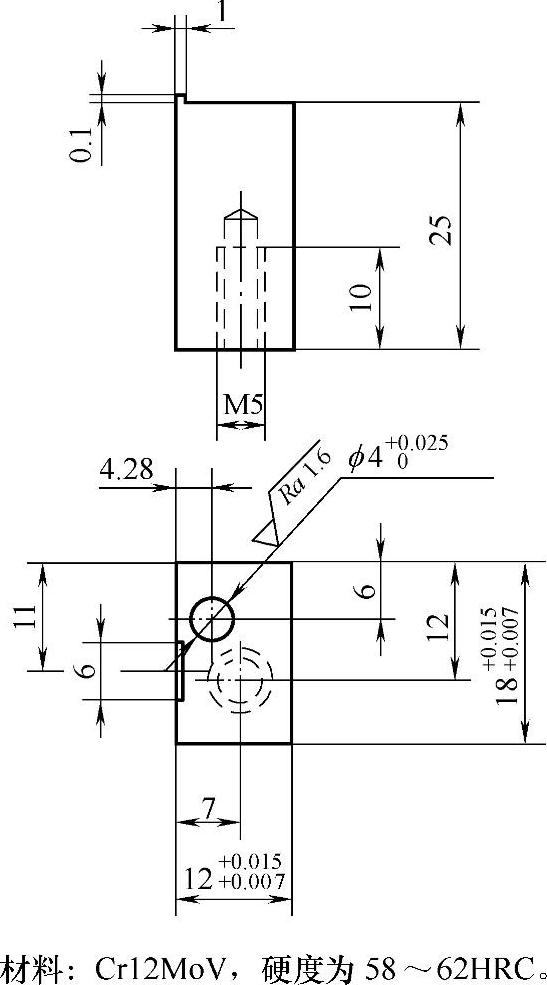

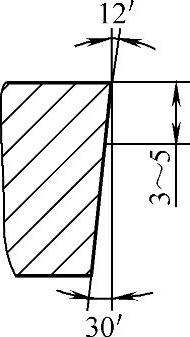

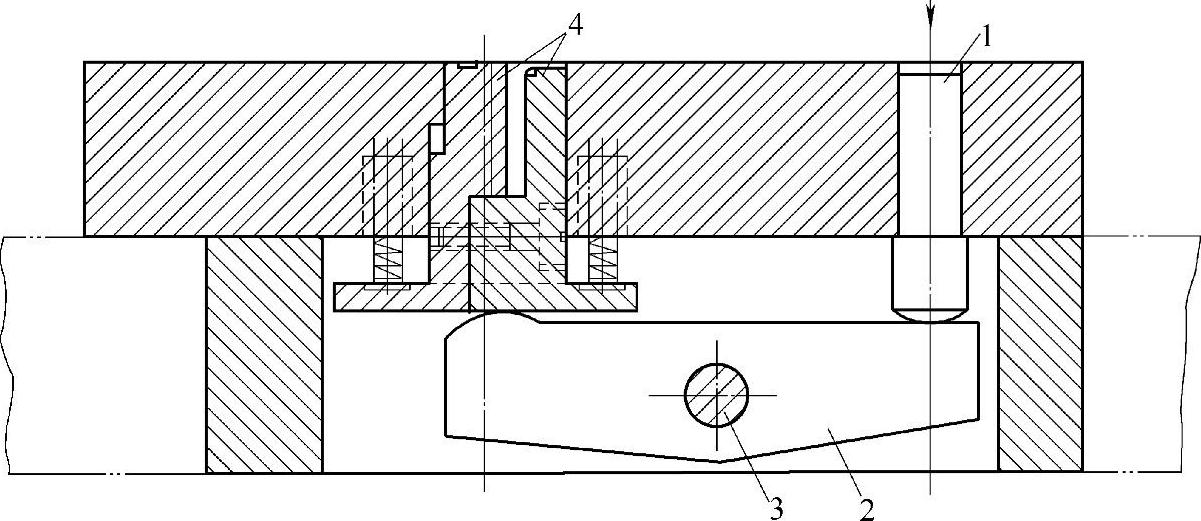

(4)凸模长度的确定 以落料凸模(图1-150)为标准长度,为保证落料后冲压件能可靠地压回到条料中去,落料凸模离凹模洞口0.1~0.2mm,冲孔凸模进入凹模洞口0.5mm,弯曲凸模必须将弯曲件推出凹模洞口,如图1-151所示。

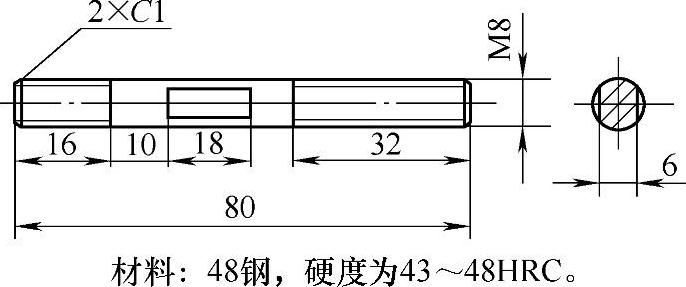

落料凸模:L=58mm。

图1-142 下斜楔弯曲模

1—下模座 2—小导套 3—小导柱 4—凹模座 5—左滑块 6—左斜楔 7—盖板 8—顶件块 9—螺钉 10—凸模 11—弹簧座 12—右滑块 13—右斜楔

冲孔、冲槽及侧刃:L=58mm+0.2mm+0.5mm=58.7mm。

弯曲凸模L=58mm+0.2mm+6mm+5.4mm=69.6mm,取70mm。

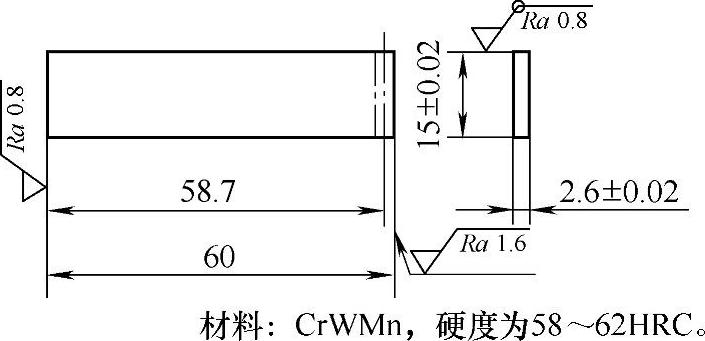

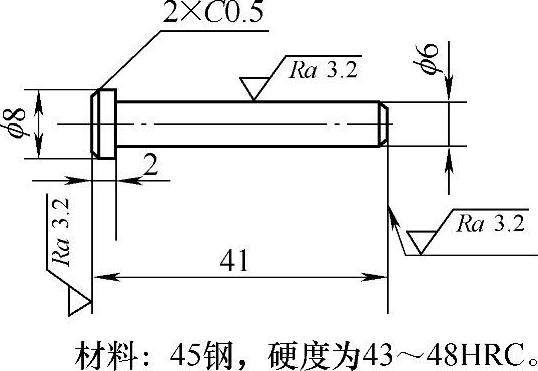

冲孔凸模如图1-152所示,冲槽凸模如图1-153所示,弯曲凸模如图1-154所示,其他零件如图1-155~图1-159所示。

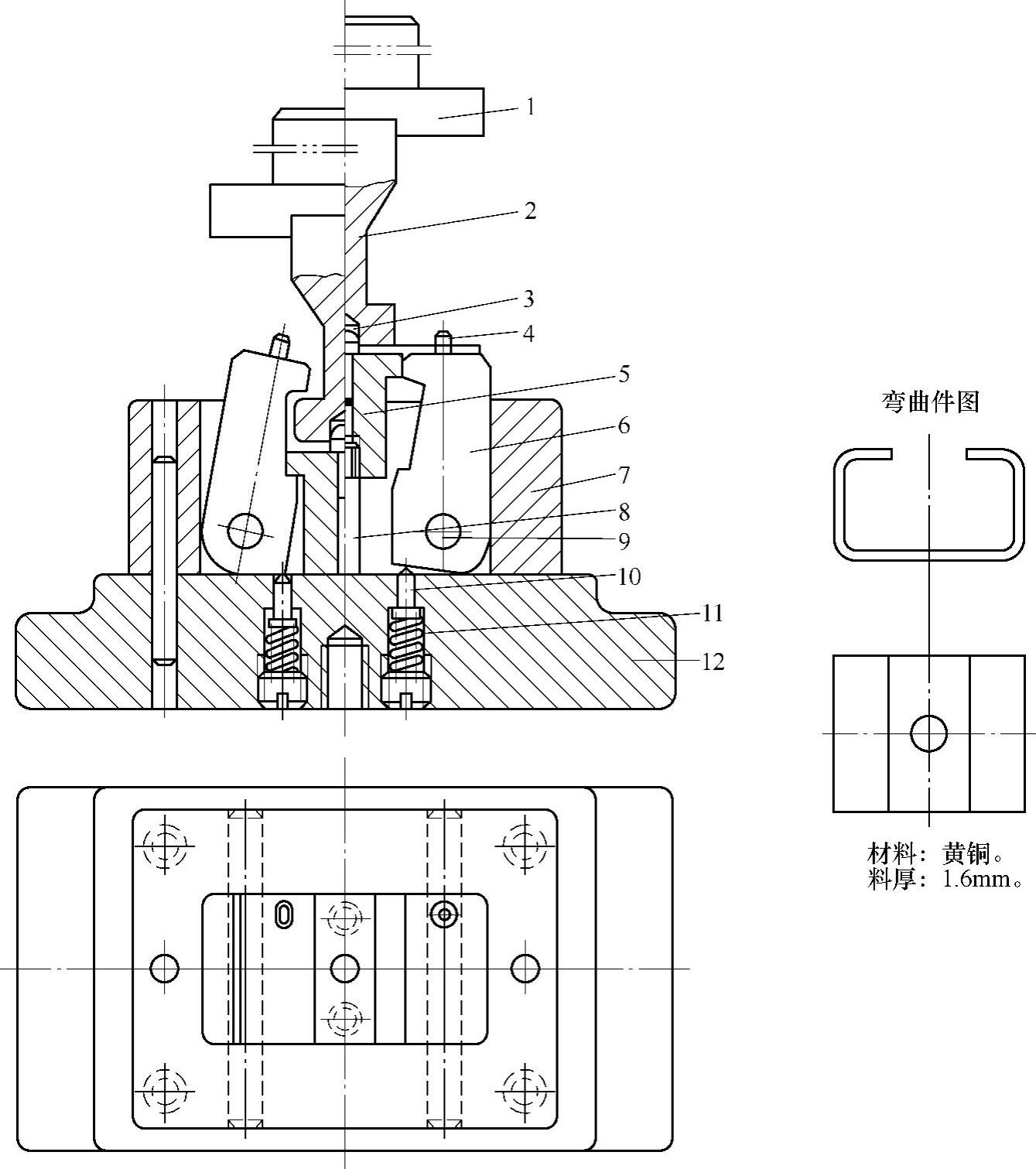

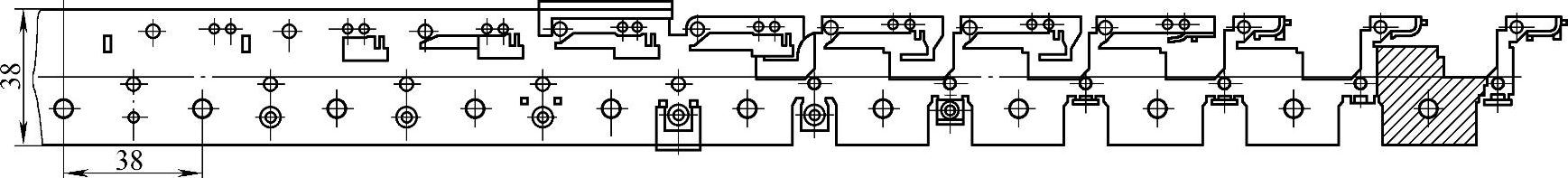

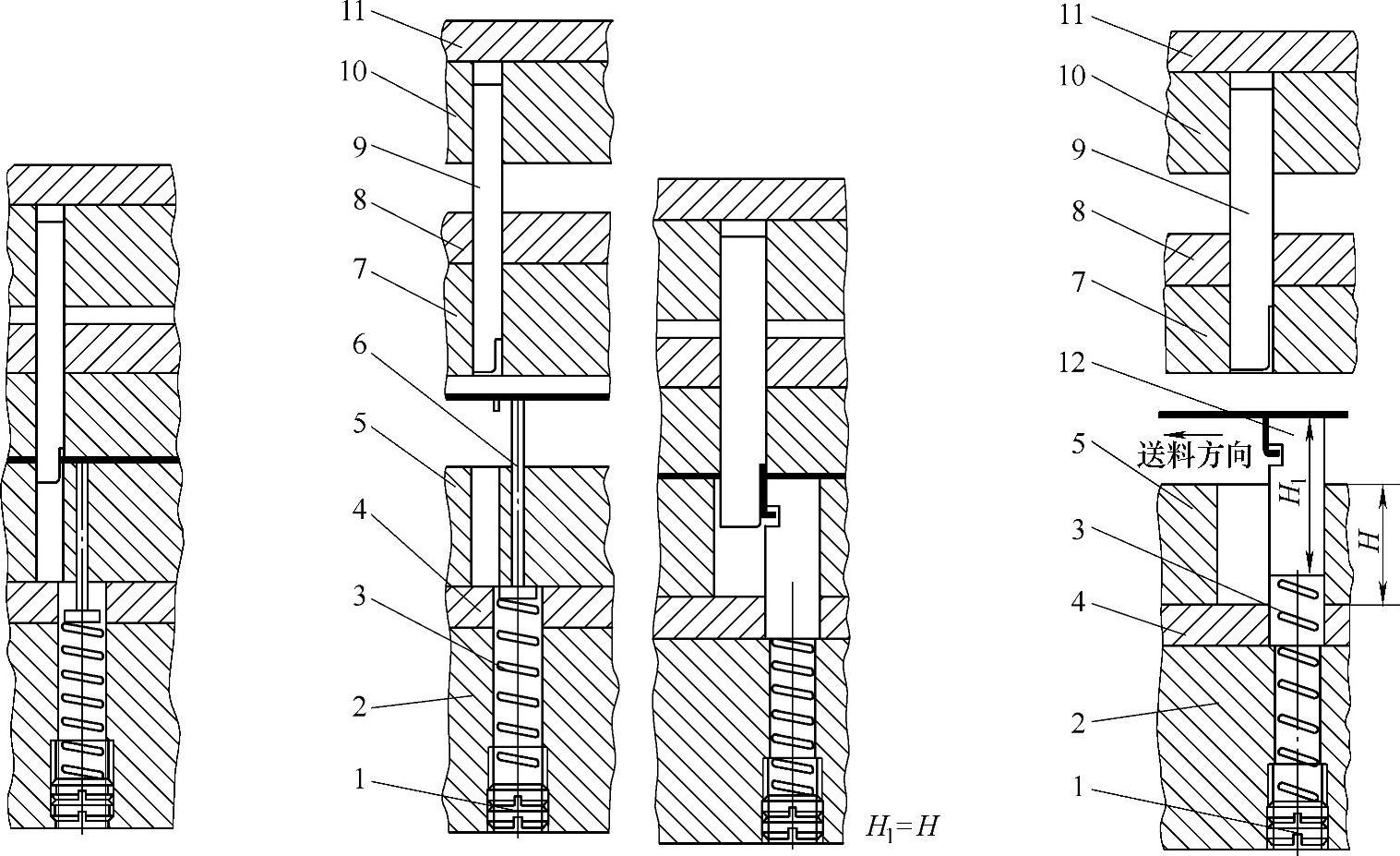

2.冲孔、切断弯曲级进模

图1-160所示为冲孔、切断弯曲级进模,为保证第一个弯曲件不因无孔而报废,第一次送料时,凭经验将条料送到切断凹模2刃口以外约1mm的距离,当上模下行时,冲孔凸模7冲孔,同时切断凸模19切断1mm左右的料。以后各次送料将条料送到至定位块20处定位,当上模下

图1-143 摆动凹模弯曲模

1—模柄 2—凸模 3—导正销 4—定位销 5—顶件块 6—摆动凹模 7—模框 8—卸料螺钉 9—芯轴 10—顶杆 11—弹簧 12—下模座

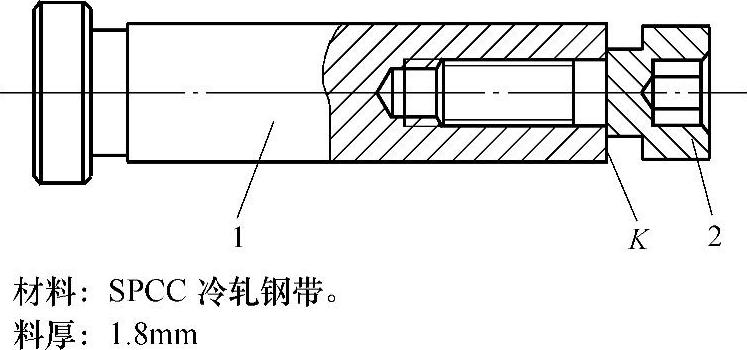

图1-144 焊片

图1-145 排样图

行时,冲孔凸模7冲孔,同时既是切断凸模又是弯曲凹模的凸凹模19将料切断,和凸模21将制件弯曲成形。

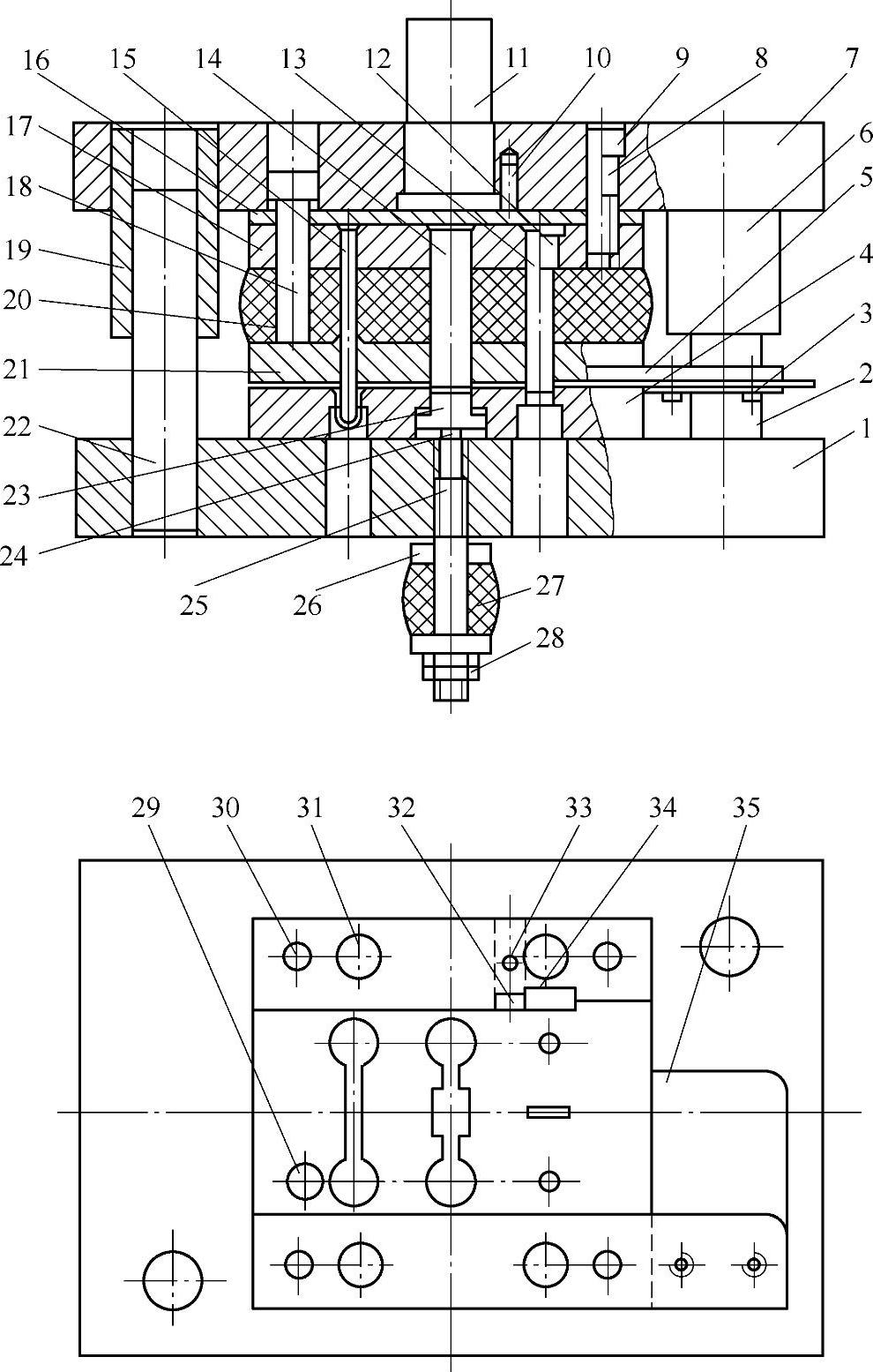

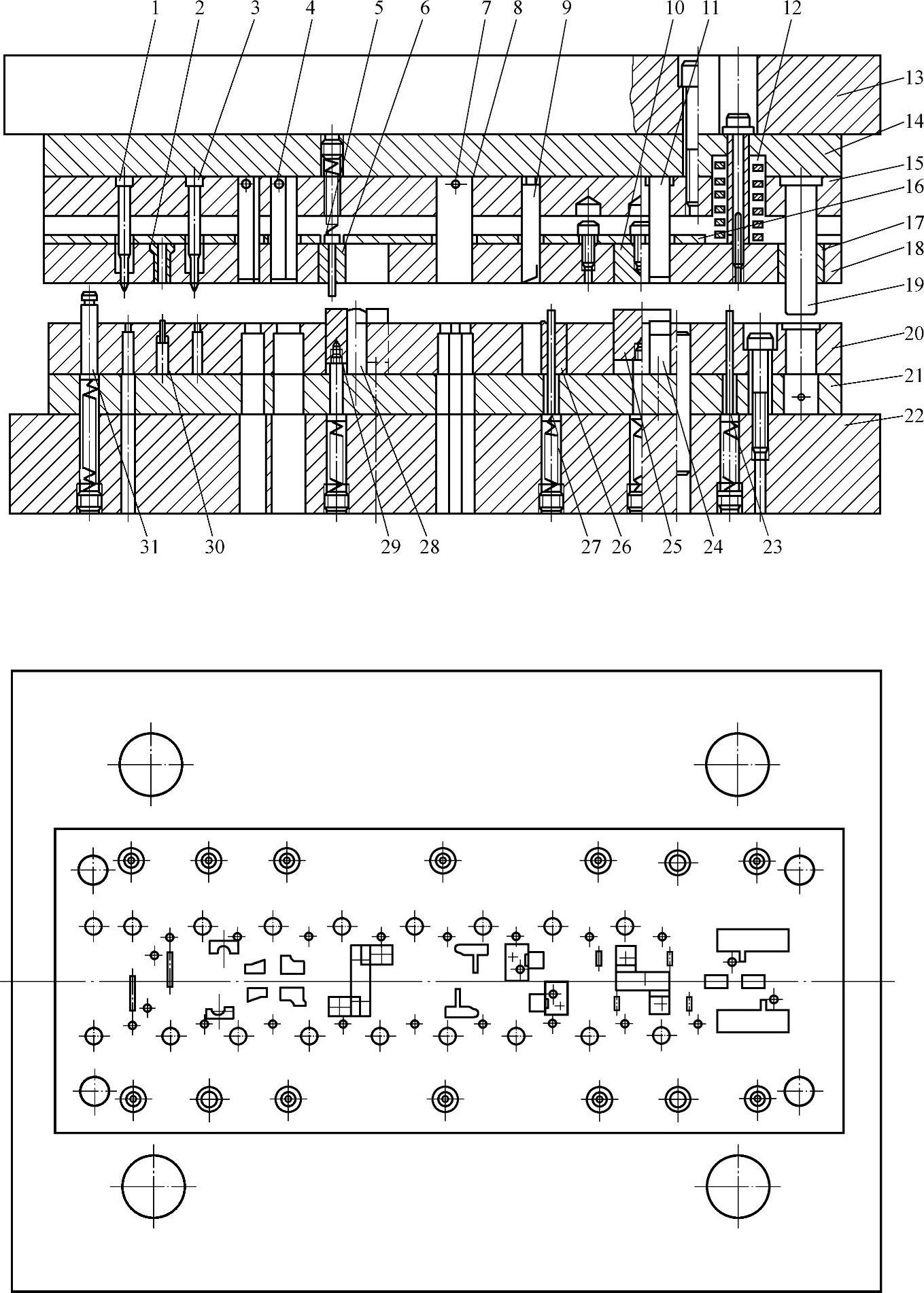

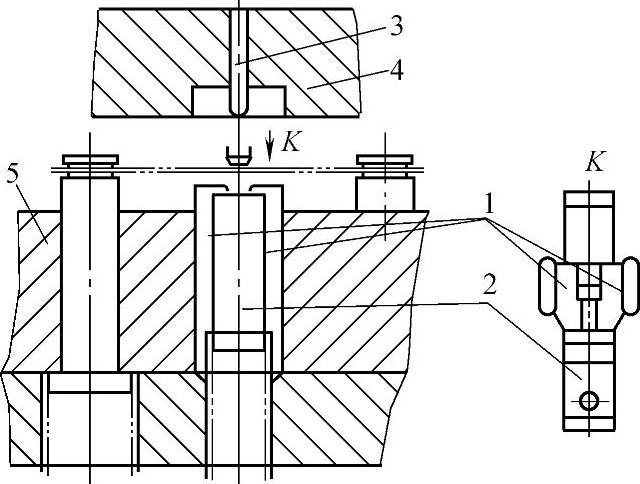

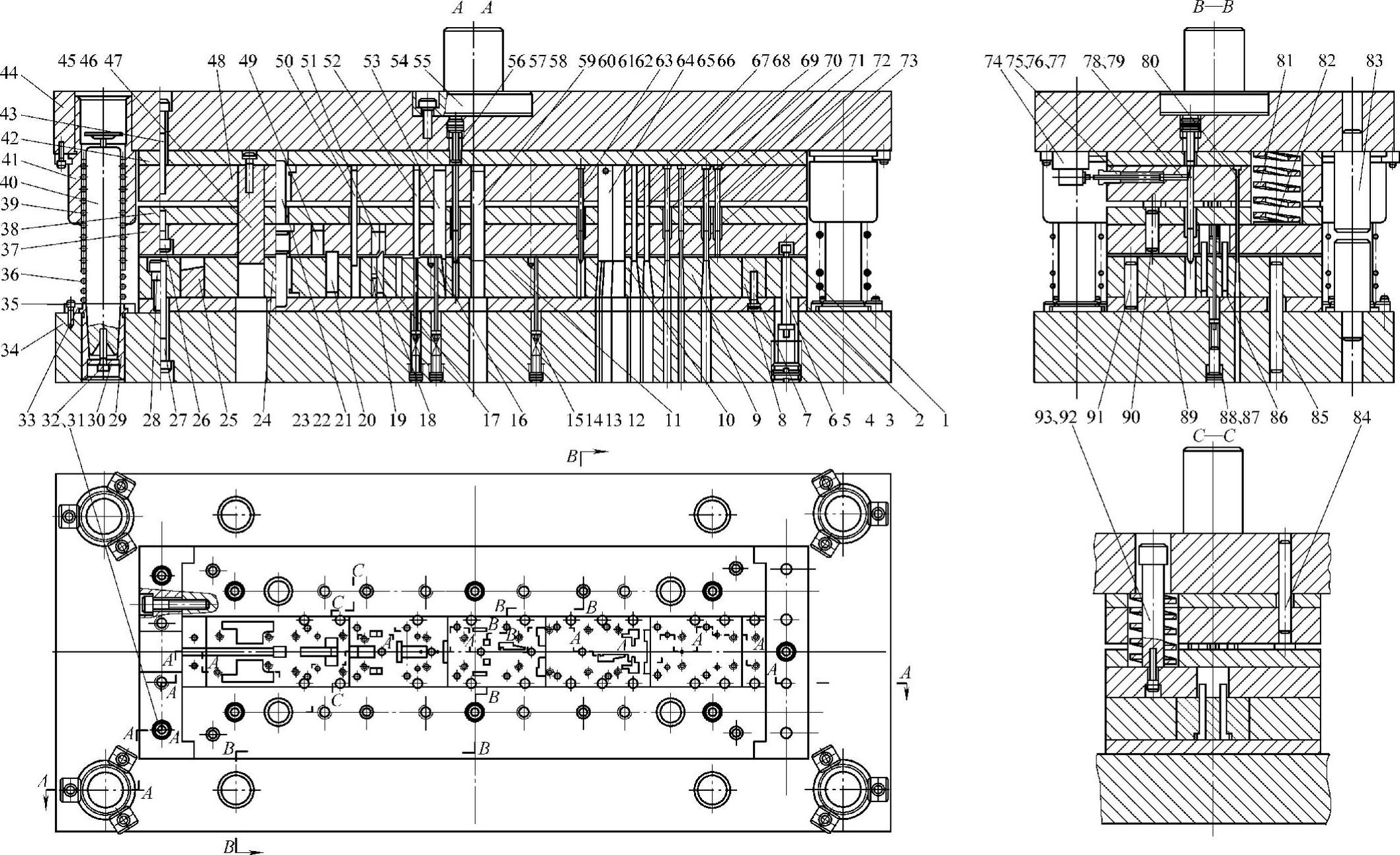

图1-146 焊片冲孔、落料弯曲级进模

1—下模座 2、22—导柱 3、9、25、31—螺钉 4—凹模 5—导料板 6、19—导套 7—上模座 8、10、30、33—销 11—模柄 12、13、14—凸模 15—弯曲凸模 16—垫板 17—凸模固定板 18—卸料螺钉 20、27—橡胶 21—卸料板 23—顶板 24—连接顶杆 26—支板 28—螺母 29—挡料销 32—侧刃挡板 34—侧刃 35—承料板

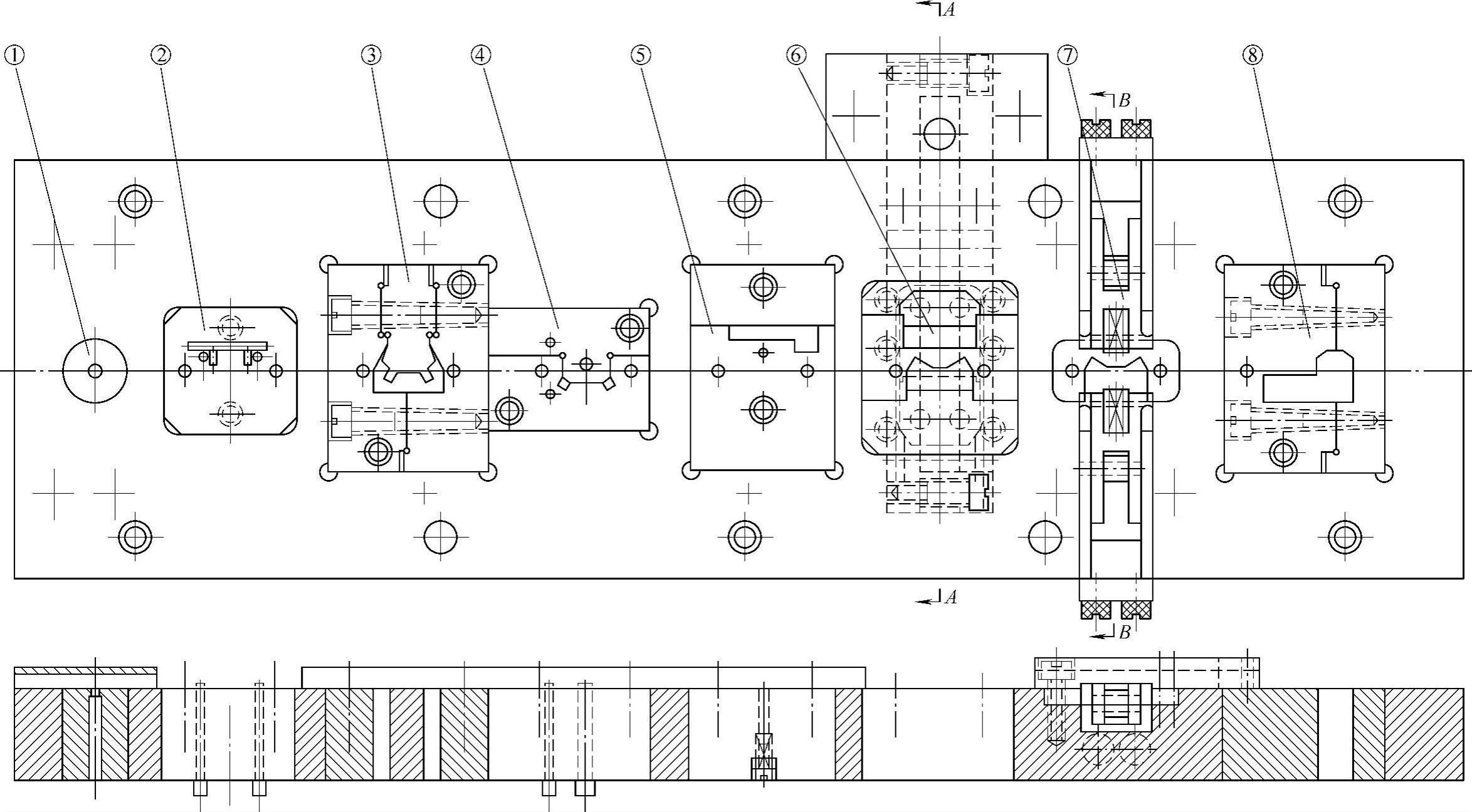

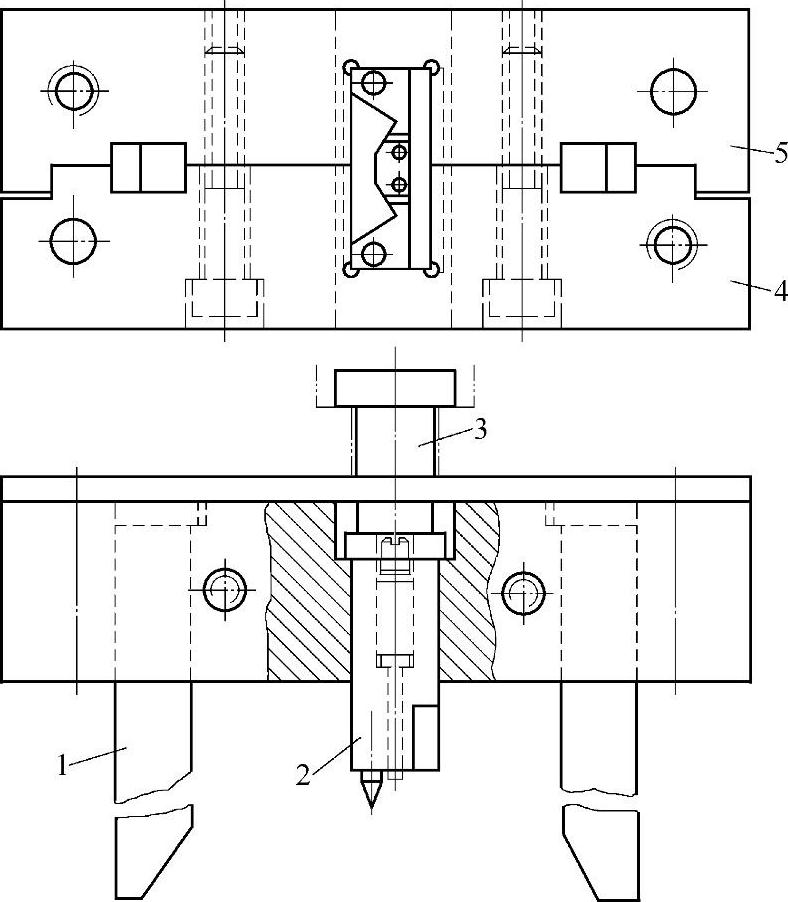

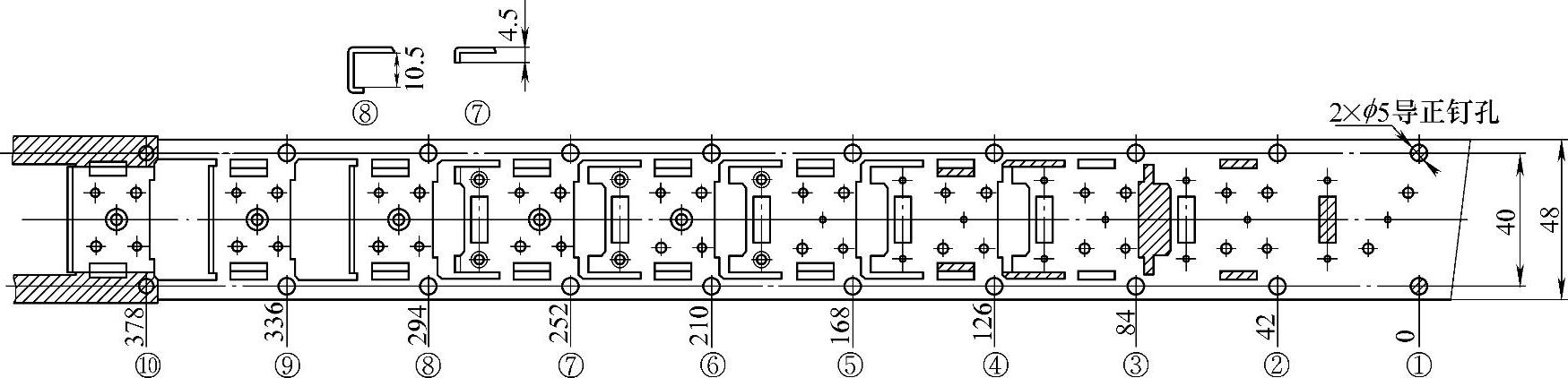

3.推板冲裁弯曲级进模

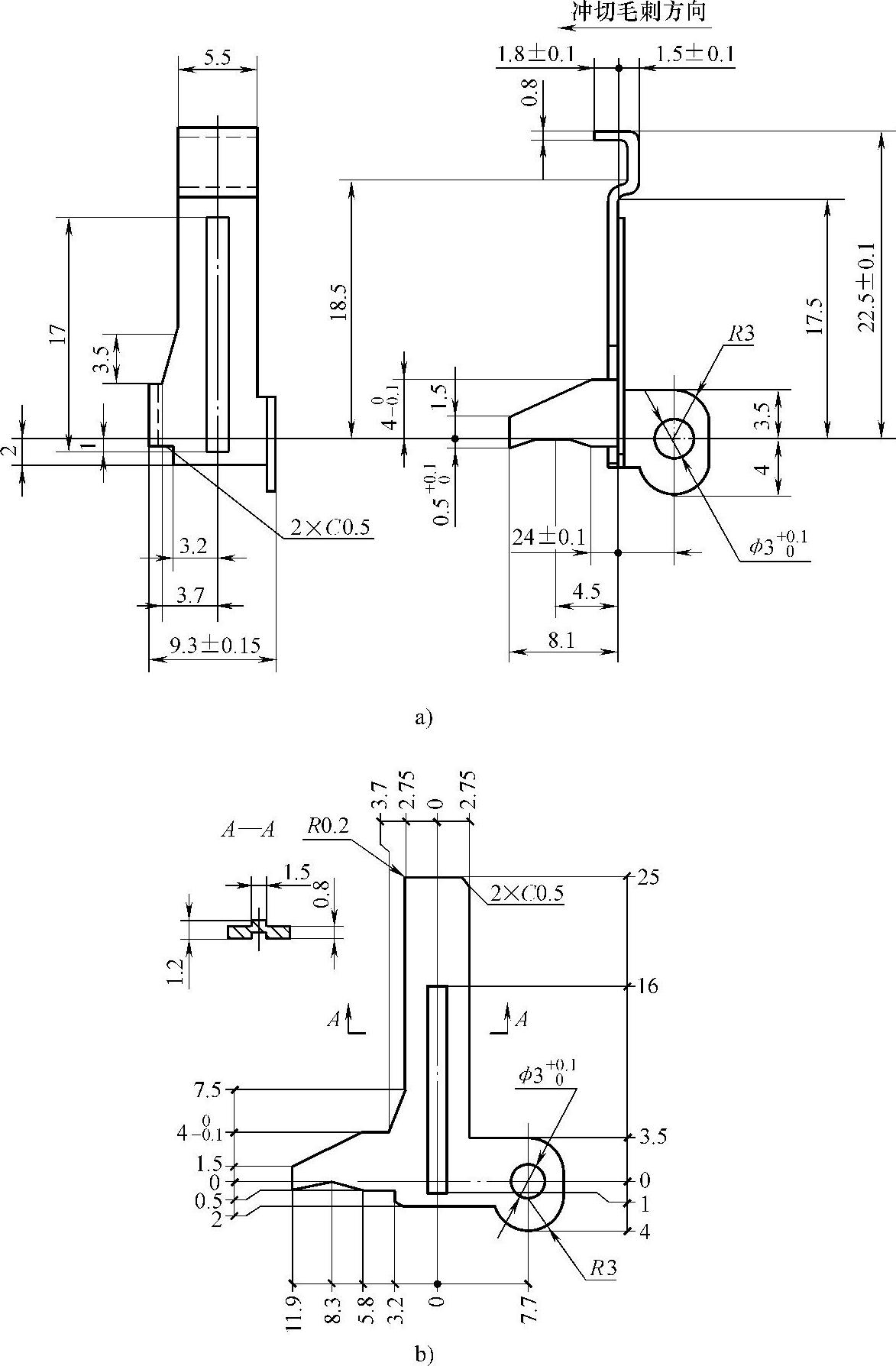

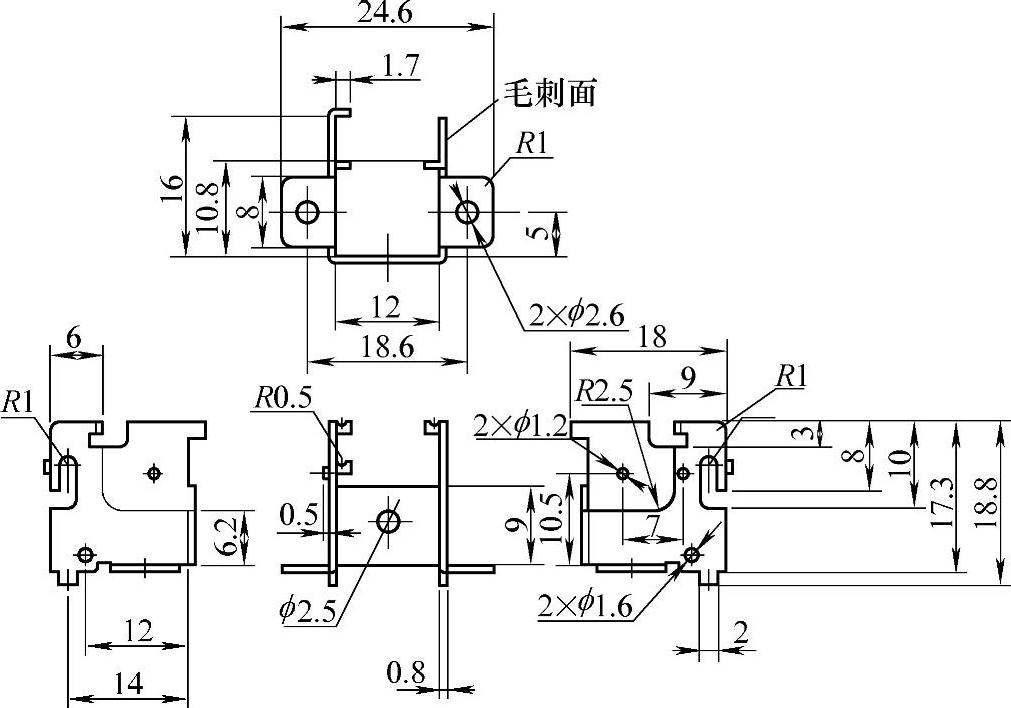

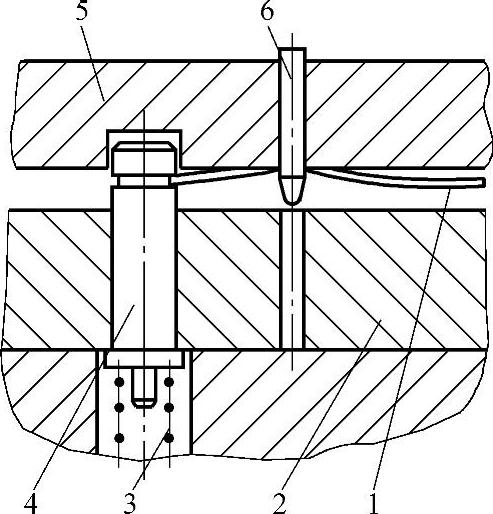

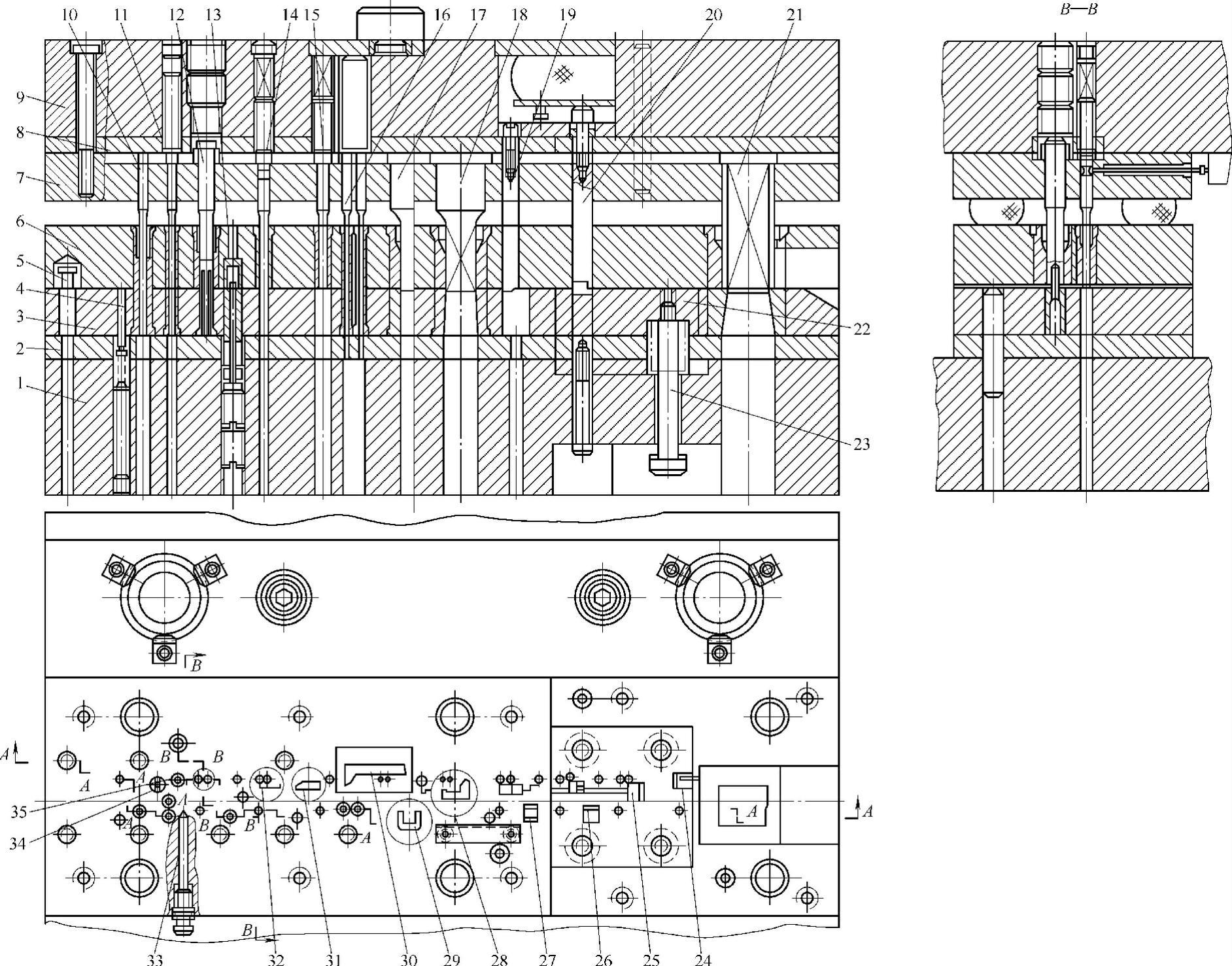

图1-161所示为收录机机芯开门推板,图1-162所示为排样图,图1-163所示为推板冲裁弯曲级进模。

由排样图知:工位①冲ϕ3mm和导正销孔及压肋;工位②、③冲去制件带孔右边弯曲部分之外的余料及右边部分余料;工位④冲带孔的右边向上压弯;工位⑤为空位;工位⑥冲去制件左边弯曲部分之外余料;工位⑦冲制件左边向下弯曲;工位⑧冲制件的小头弯曲;工位⑨为空工位;工位⑩切除载体,分离制件。

图1-147 凹模

图1-148 卸料板

图1-149 凸模固定板

图1-150 落料凸模

图1-151 凸模长度确定

1—凸模固定板 2、3、4—凸模 5—凹模

图1-152 冲孔凸模

图1-153 冲槽凸模

图1-154 弯曲凸模

图1-155 导料板

图1-156 顶板

材料:CrWMn56~60HRC。外形按凹模配,双面间隙0.01~0.02mm。

图1-157 连接顶杆

图1-158 螺杆

图1-159 支板

图1-160 冲孔、切断弯曲级进模

1—下模座 2—凹模 3—承料板 4—导料板 5—卸料板 6—固定板 7—冲孔凸模 8—上模座 9、13、23、25、26—螺钉 10—模柄 11、14、22、24—销 12—弹簧 15—垫板 16—推杆 17—导套 18—导柱 19—凸凹模 20—定位块 21—凸模

图1-161 收录机机芯开门推板

a)制件图 b)展开图

图1-162 排样图

图1-163 推板冲裁弯曲级进模

1、4、8—凸模 2—镶件 3—导正销 5、23、27—顶杆 6、10—上弯凹模 7—销 9、11—下弯凸模 12—强力弹簧 13—上模座 14—上垫板 15—凸模固定板 16—盖板 17—小导套 18—卸料板 19—小导柱 20—凹模 21—下垫板 22—下模座 24、26—下弯凹模 25、29—顶板 28—上弯凸模 30—压筋凸模 31—浮动导料销

本模具的主要特点如下:

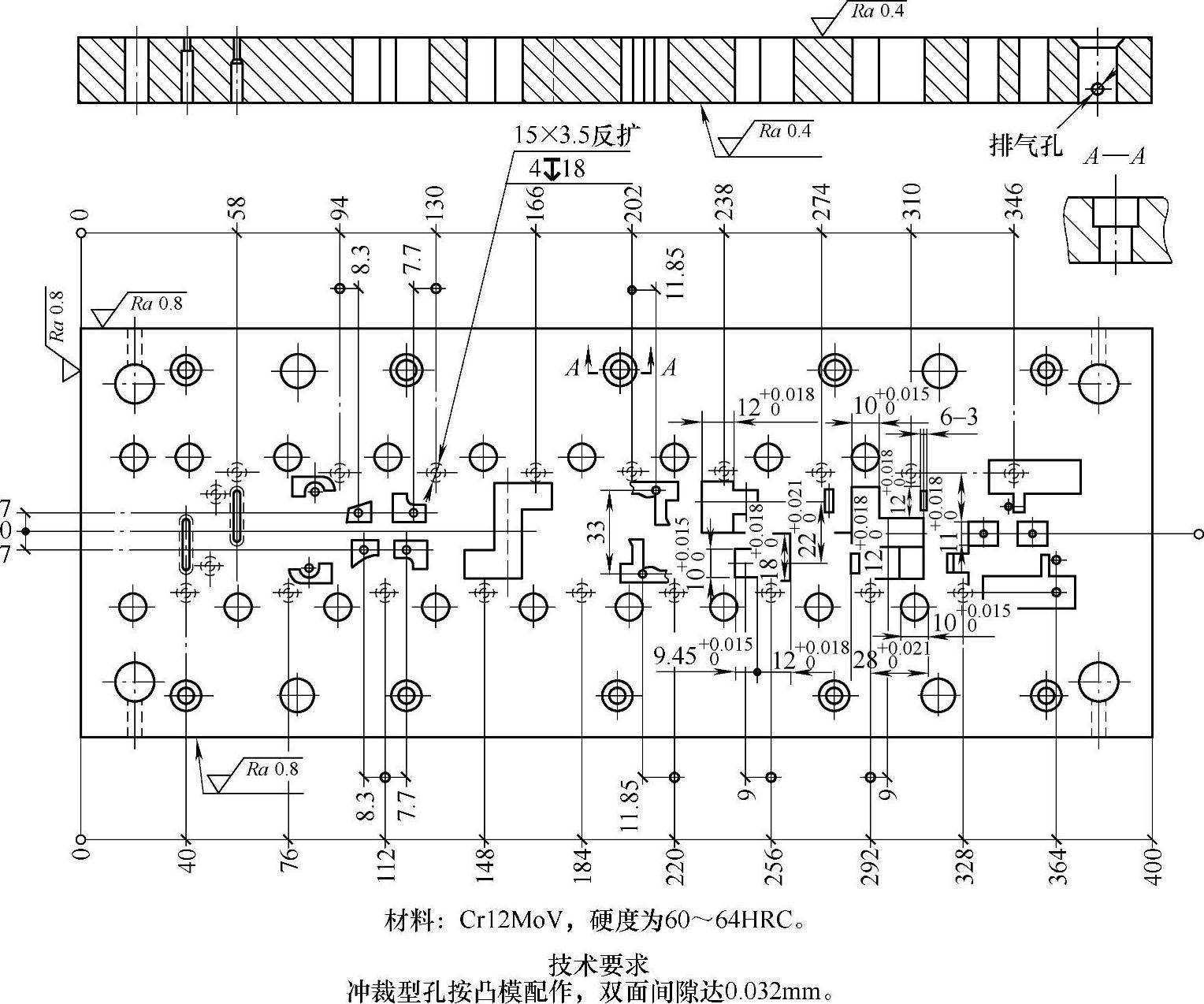

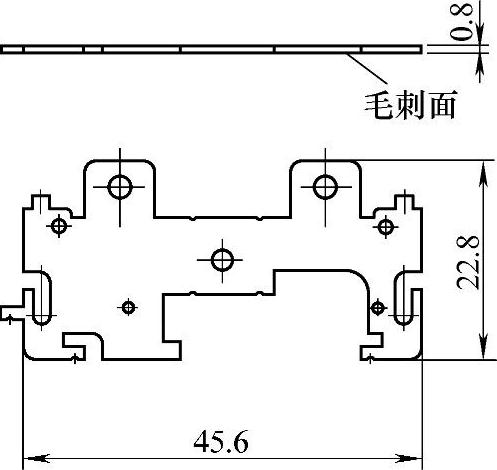

1)采用整体凹模加必要的镶块结构,模具结构紧凑,质量轻,加工容易方便。凹模如图1-164所示。

图1-164 凹模

2)采用4根导柱滚动导向模架,上、下模座用45钢制造,并经调质处理,硬度达31~35HRC,上、下模座厚度比普通模座厚10~20mm,因而模具强度和刚度较高,导向精度高,寿命长。

3)采用9对浮动导料销31对卷料进行导向送进。为确保卷料送进平稳,必须保证导料销导料槽的高度一致。

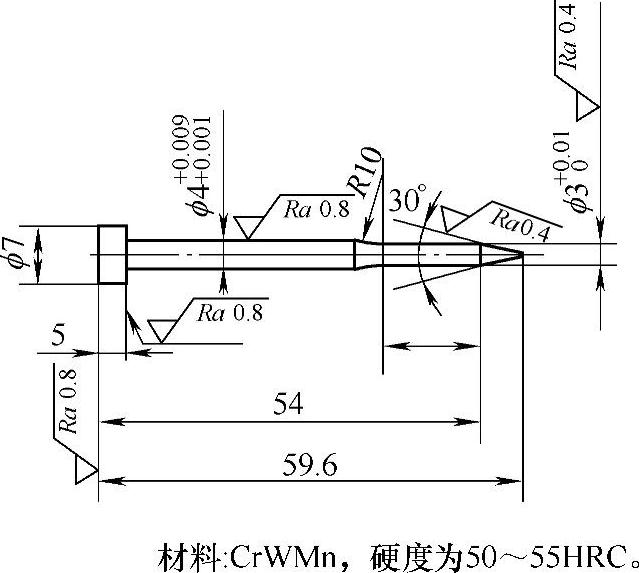

4)采用自动送料粗定距,导正销精定距,导正销如图1-165所示。

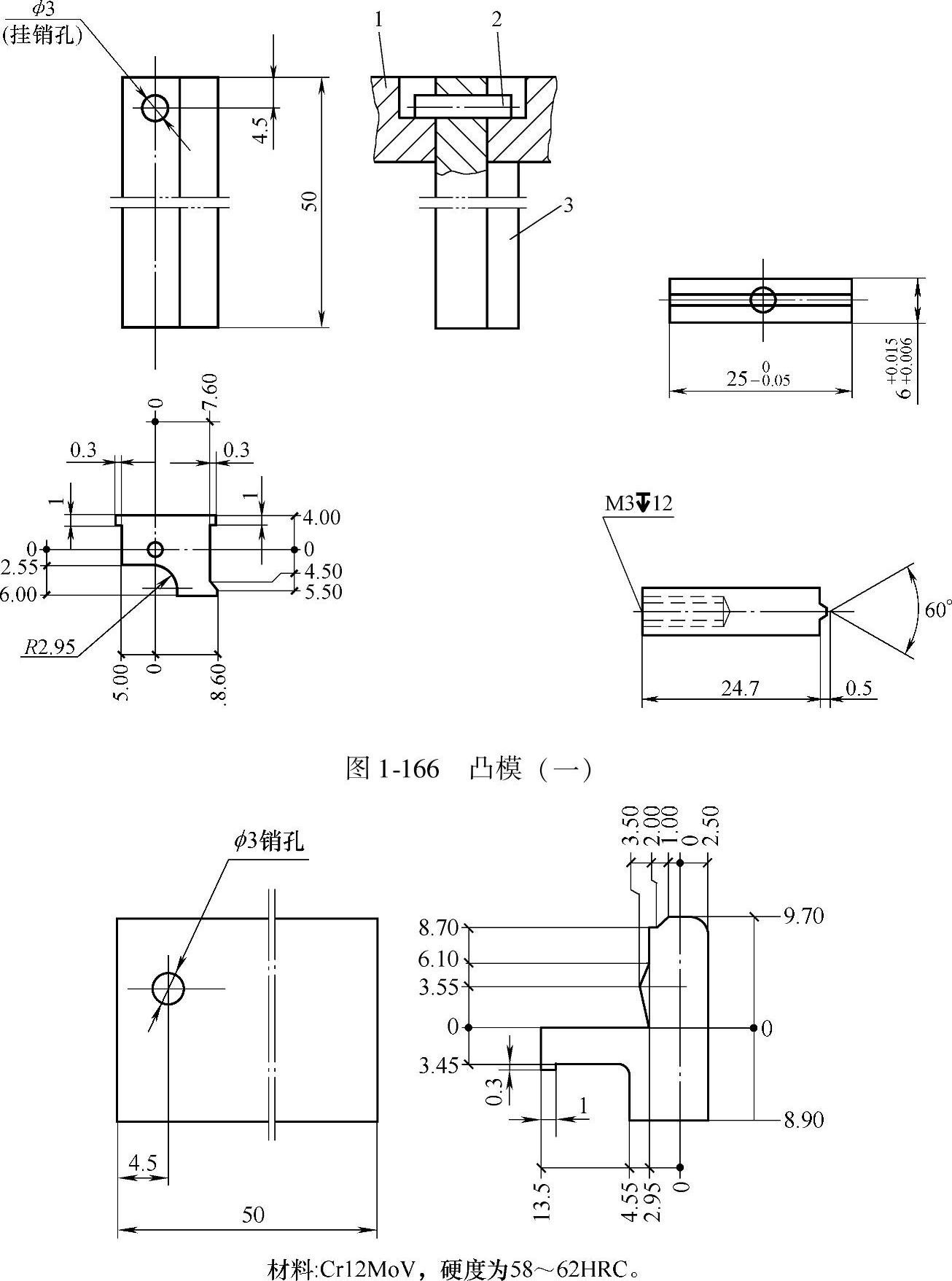

5)凸模的固定采用多种形式,圆凸模1采用凸模固定板固定,异形凸模4、7采用线切割成直通式,在固定端穿销钉将凸模挂在固定板上,如图1-166所示。凸模7如图1-167所示,凸模9用螺钉吊紧在垫板14上,凸模11用凸台固定。

图1-165 导正销

凸模4和7的尺寸标注方法适用于采用线切割加工凸模、凹模、卸料板、凸模固定板,既实用又方便。凸模和凸模固定板均采用0.02mm间隙配合,靠卸料板导向。

图1-167 凸模(二)

6)在凹模、卸料板、凸模固定板上设置4个小导柱导向,确保卸料板运动平稳。

7)卸料板采用CrWMn合金工具钢制造,硬度为50~55HRC,卸料板不但起卸料和压料作用,更主要的是对凸模起良好的精密导向作用,型孔和凸模配合双面间隙小于0.01mm。另外,为防止开始送料时,由于卸料板局部压住卷料造成卸料板发生倾斜而影响导向精度,在压料处设置60mm×0.75mm的容料槽,卸料板如图1-168所示。

8)为确保弯曲件的质量,图1-163中的下弯凹模26设计成图1-169所示的结构形式,6mm×1mm×0.1mm为下弯用的肋。

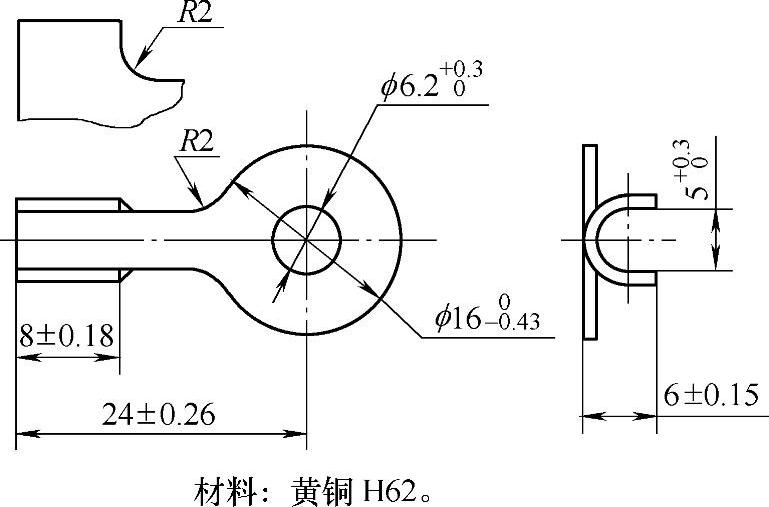

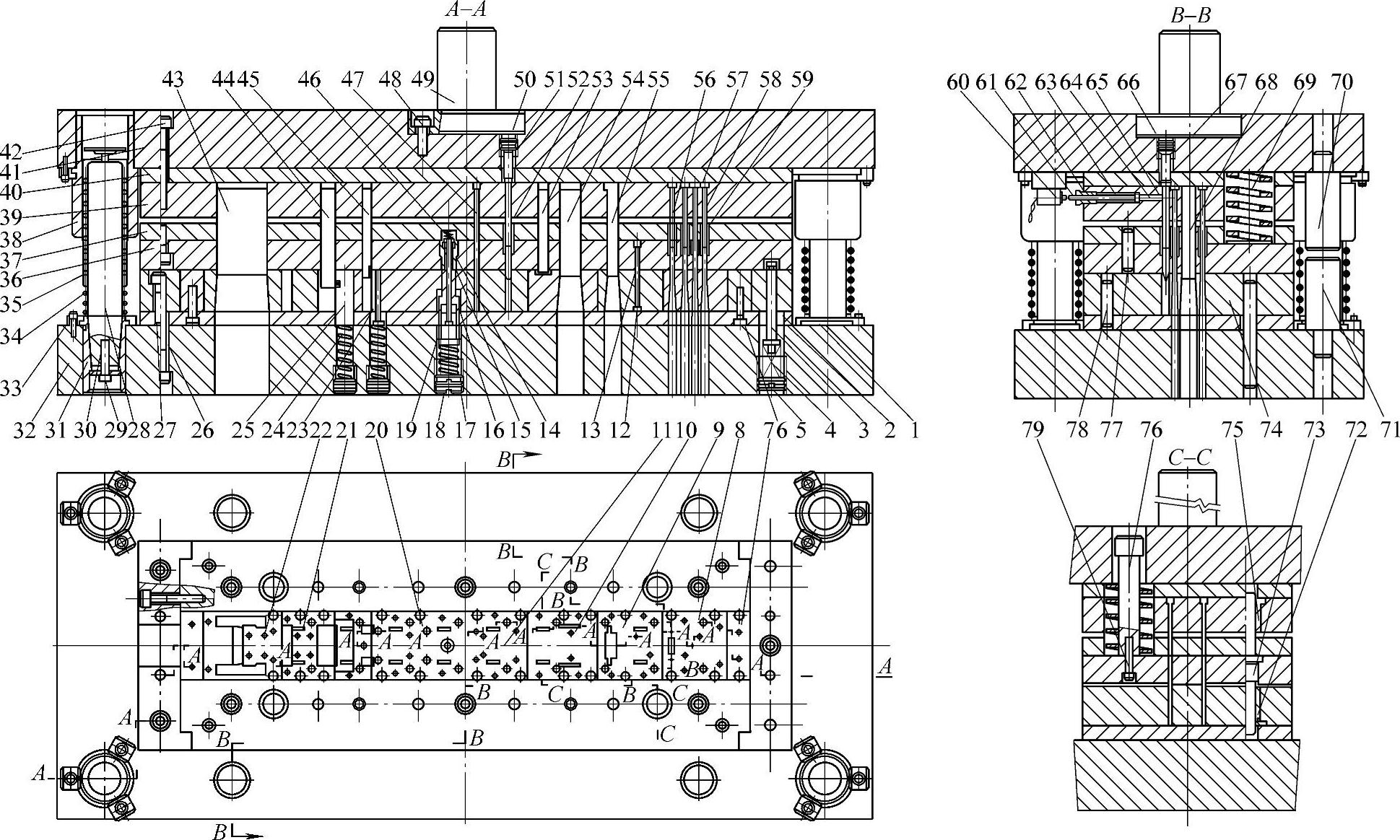

4.支架冲裁弯曲级进模

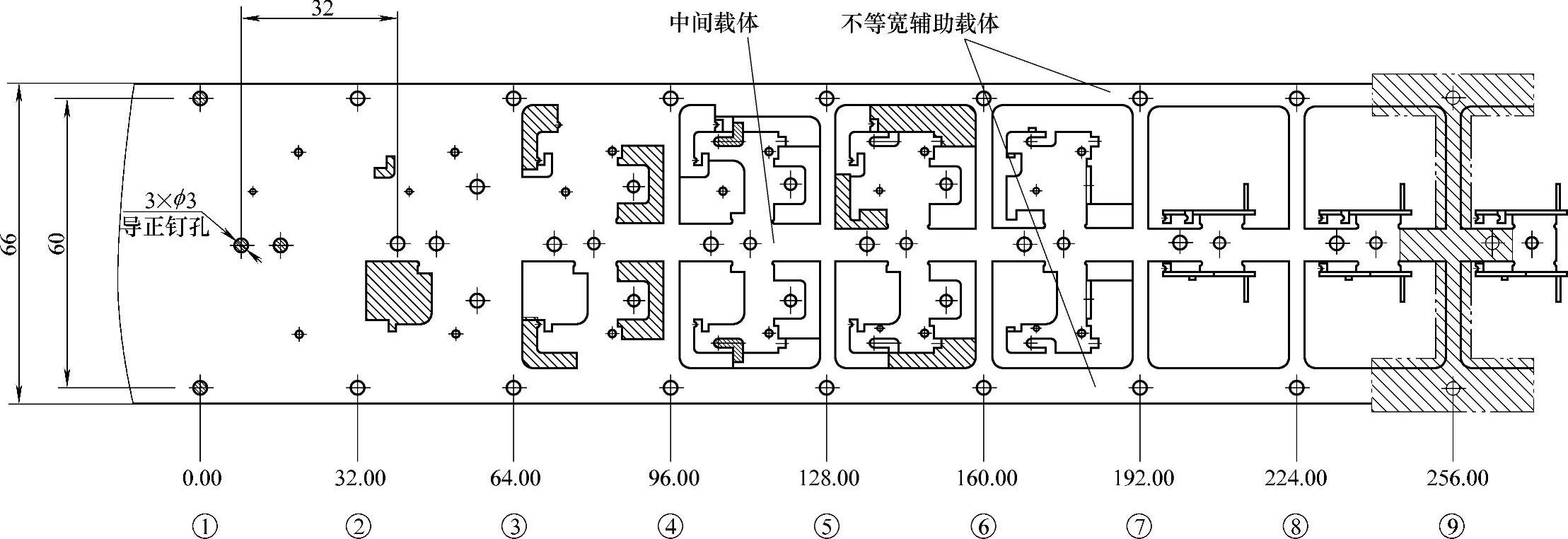

图1-170所示为支架零件图,图1-171所示为支架展开毛坯图,图1-172所示为工艺设计改进形式,图1-173所示为支架排样图,图1-174所示为支架冲裁弯曲级进模。

图1-168 卸料板

图1-169 下弯凹模

图1-170 支架零件图

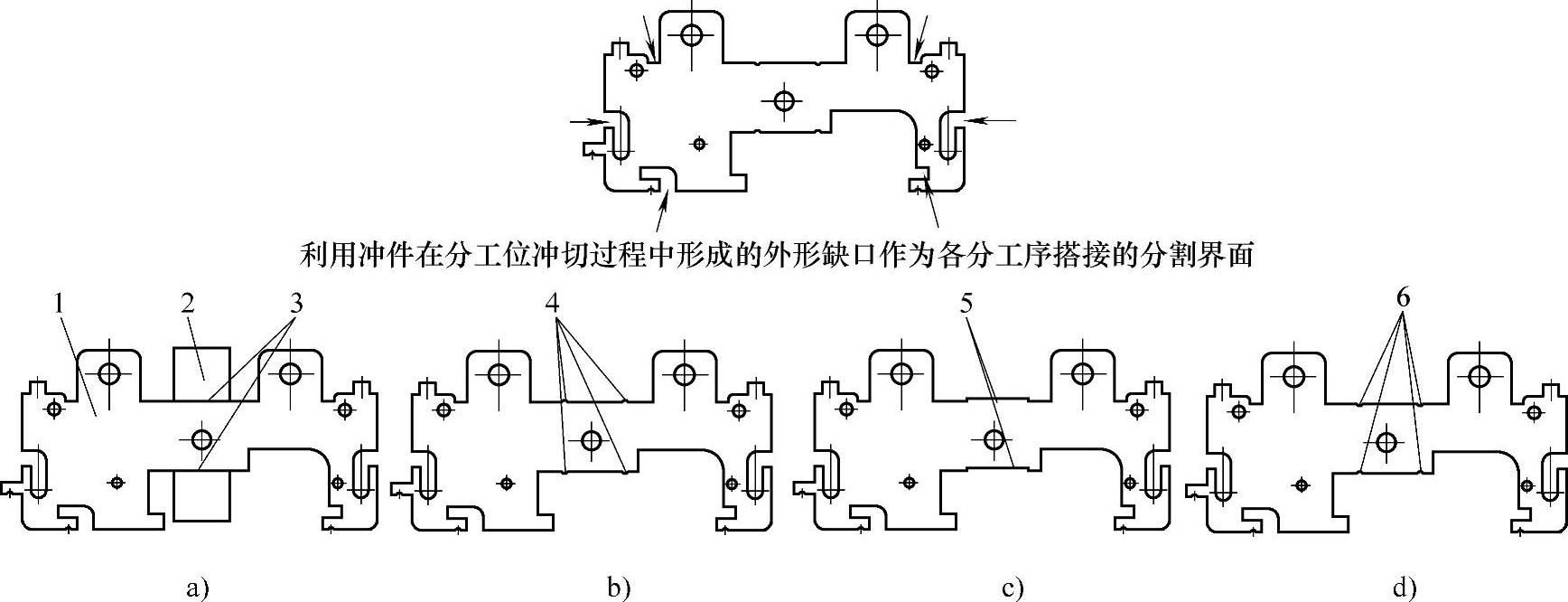

根据排样图,弯曲件采用双侧载体与中间载体的连接形式,最后弯曲件与载体分离只能采用平切的方式,如图1-172a所示。为避免连续冲裁,弯曲中因累积误差而形成如图1-172b和图1-172c所示的冲切缺陷,进行了工艺改进,即在弯曲件与载体的平切处增加了4个小工艺圆弧缺口,如图1-172d所示。工艺缺口分别在工位②、③、⑤中冲出。

由排样图知,工位①冲导正销孔及圆形孔,工位②~⑤冲切弯曲部分的外形、ϕ2.6mm孔及ϕ1.2mm凸台,工位⑥为全部外形小弯曲成形,工位⑦为大弯曲成形,工位⑧为空位,工位⑨为弯曲件与载体平切分离。

图1-171 支架展开毛坯图

图1-172 工艺设计改进形式

1—支架展开毛坯图 2—载体 3—冲位与载体分离搭接 4—最后工位弯曲件与载体分离时平切易产生毛刺 5—最后工位弯曲件与载体分离时平切易产生的外形错位 6—最后工位弯曲件与载体分离时平切处增加工序缺口的工艺改进

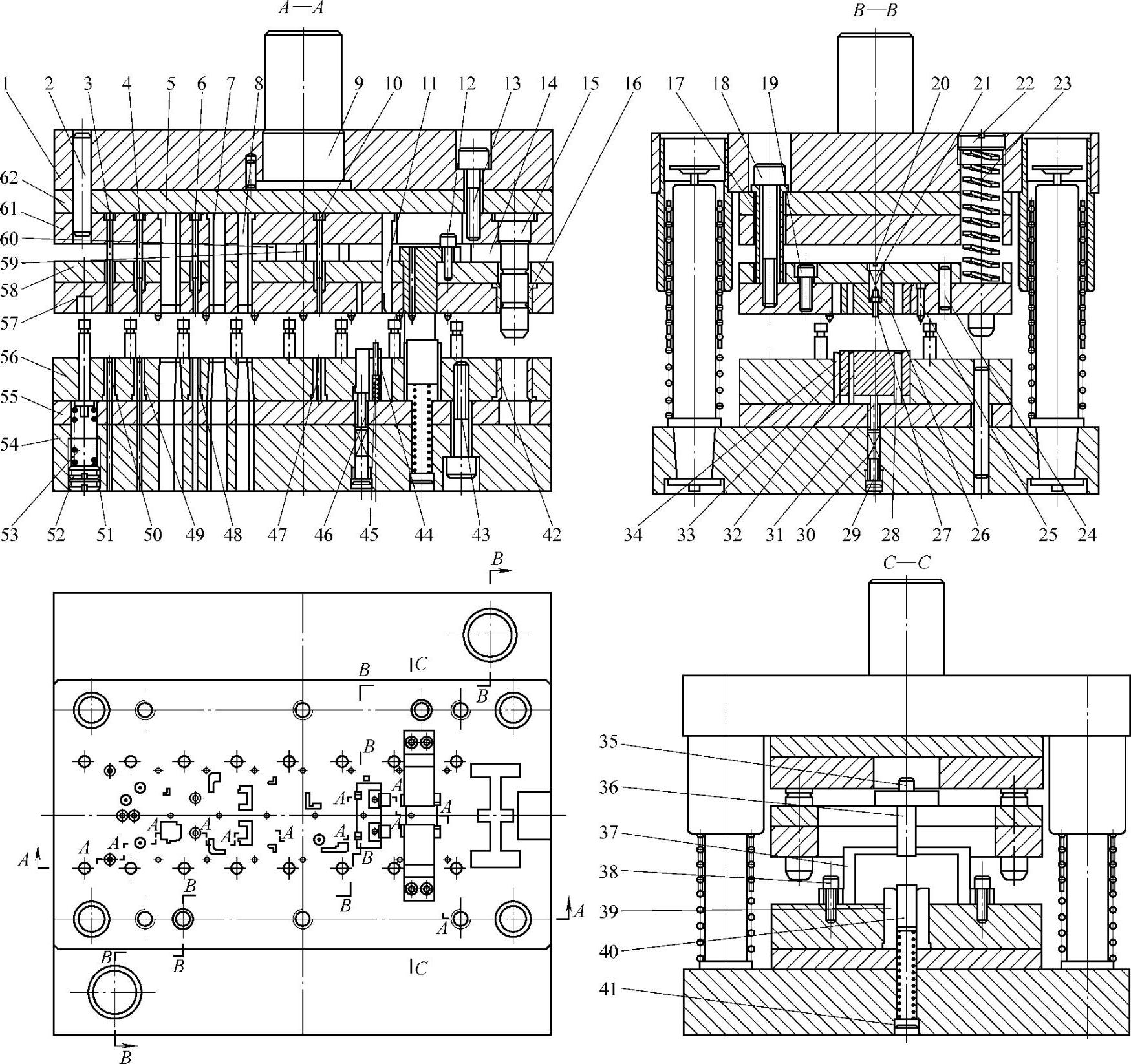

模具结构特点如下:

1)主要特点同图1-163。

2)冲裁圆孔凹模,为保证加工、调整、更换方便,可采用镶套结构,其他冲裁采用整体凹模。

3)工位⑥有两个向下弯曲,三个向上弯曲。向下弯曲如图1-174主视图所示,向下弯曲成形凸模11以台阶形式固定在凸模固定板61上,而向下弯曲成形镶块44固定在凹模56上,在弯曲镶块内设置了弹顶杆45,起压料和卸料作用。向上弯曲如图1-174中B—B剖视图所示,3个向上弯曲小凸模28、32、34以台阶形式固定在凹模56上,并配以与凹模等厚的顶块33。向上弯曲凸模的工作长度(即凸出凹模平面的实际高度)应大于或等于2/3弯曲件的弯曲高度,顶块33顶起的工作高度应高于弯曲凸模尺寸1~2mm,但略低于卷料浮离凹模高度2~3mm,以保证卷料和送料通畅。向上弯曲的凹模以成形镶块26的形式用台阶固定在卸料板57内,成形镶块的高度尺寸应与卸料板的厚度一致。

4)卸料装置一般采用弹压卸料装置,卸料板具有压紧卷料、凸模导向、保护细小凸模、弯曲件成形和卸下卷料5的作用。因此卸料板与凸模的配合精度要高,一般配合间隙在0.005~0.02mm之间。

图1-173 支架排样图

图1-174 支架冲裁弯曲级进模

1—上模座 2、24—销 3—冲导正销孔凸模 4、6—冲孔凸模 5、7、8、59、60—局部外形冲切凸模 9—模柄 10—冲凸台凸模 11—向下弯曲凸模 12、13、18、19、35、38、43—螺钉 14—载体分离冲切凸模 15—导柱 16、42—导套 17—卸料套管 20、22、29、41、52—螺塞 21、30、46、53—圆形截面弹簧 23—矩形截面弹簧 25—导正销 26—成形镶块 27、31、45—弹顶杆 28、32、34—向上弯曲凸模 33、40—顶块 36—大弯曲成形凸模 37—大弯曲成形固定卸料架 39—大弯曲成形镶块 44—向下弯曲成形镶块 47—冲凸台凹模镶套 48、49、50—冲孔凹模镶套 51—带槽浮动导料销 54—下模座 55—凹模垫板 56—凹模 57—卸料板 58—卸料板垫板 61—凸模固定板 62—上垫板

在冲裁弯曲级进模中,因弯曲件形状复杂,有时需采用局部固定卸料的结构形式,以保证弯曲件的正常卸料及防止弯曲件在卸料过程中可能产生的变形。本冲模就采用在大弯曲工位采用局部固定卸料的形式,如图1-174所示。大弯曲成形后,弯曲件包紧在凸模上,如采用在大弯曲凸模36内设置弹顶杆卸料,弹顶力过大时,则可能在模具合模时造成卷料变形;弹顶力过小时,弯曲件又卸不下来。因此,采用如图1-174中C—C断面图所示的固定卸料架37最为合理。

5.接线片冲裁弯曲级进模

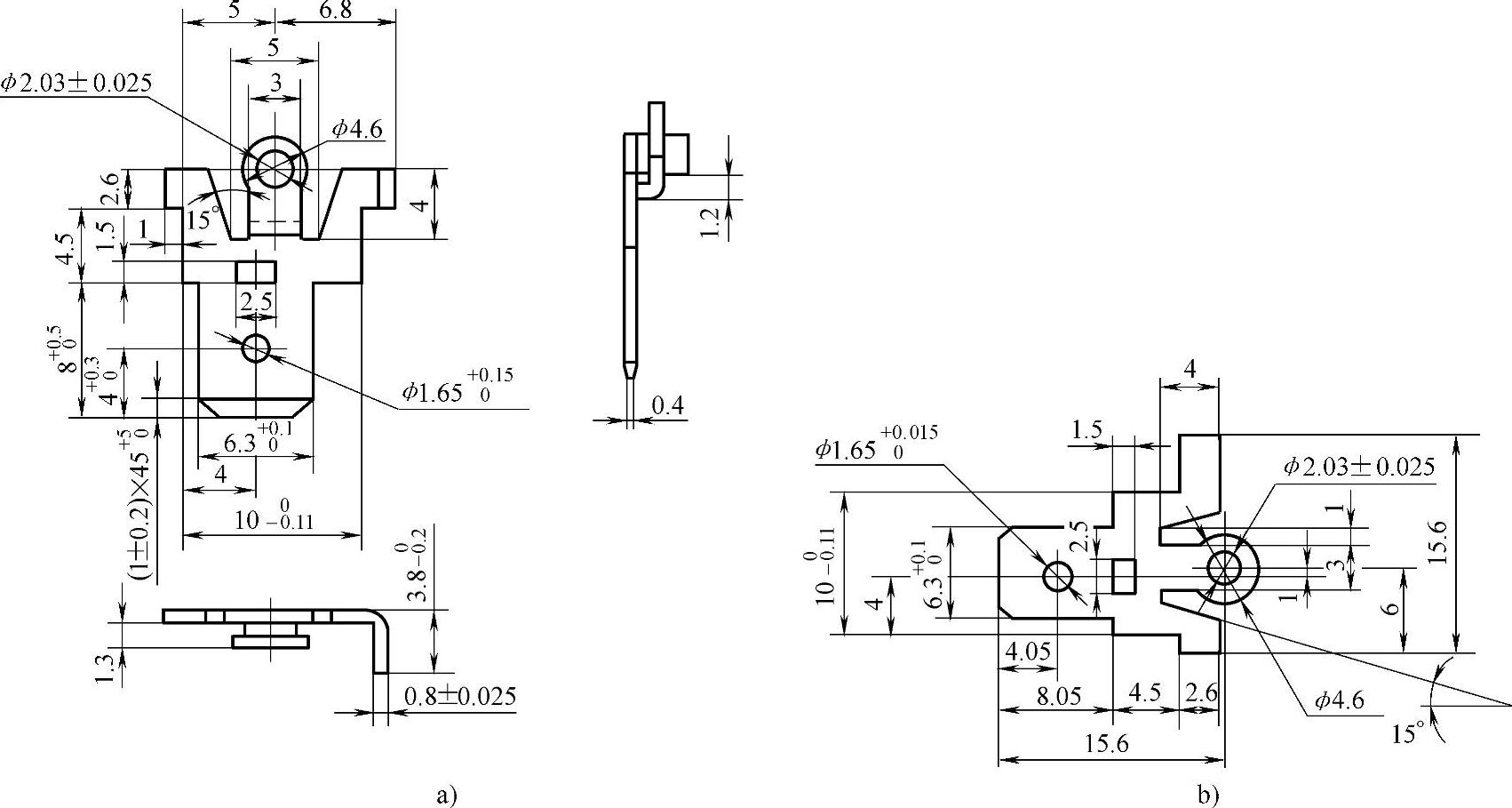

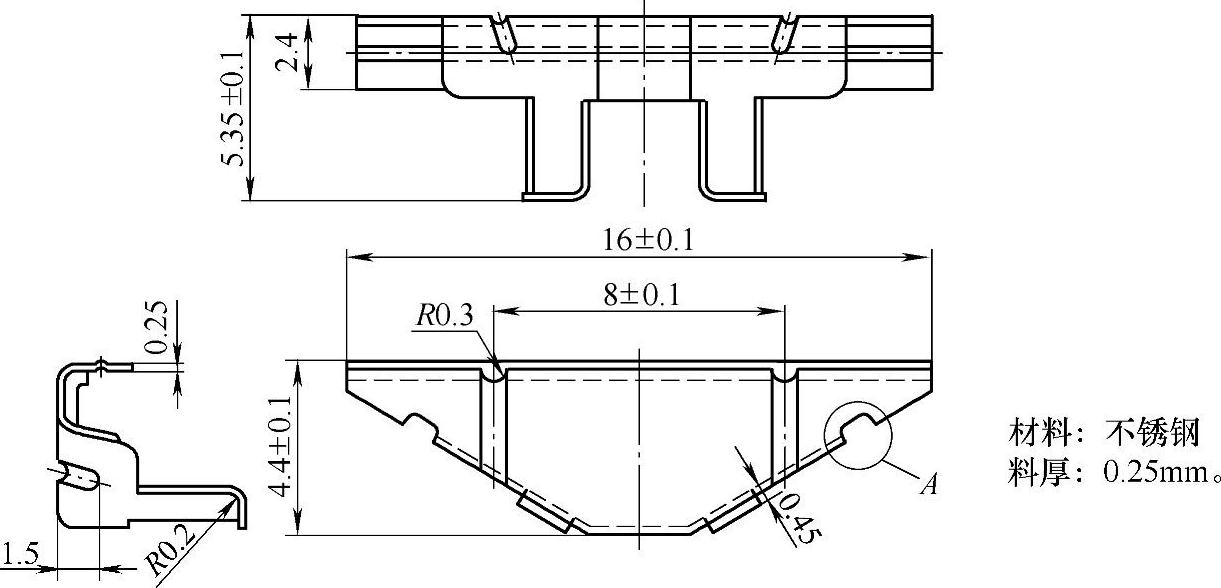

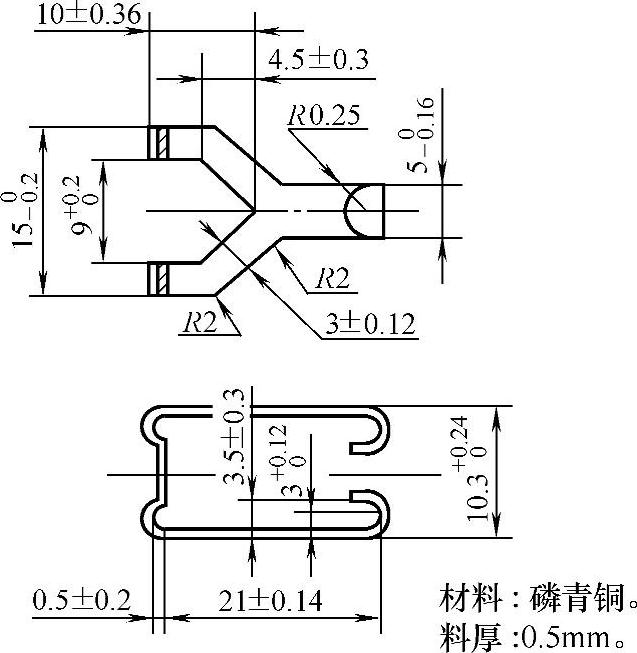

图1-175a所示为接线片制件图,图1-175b所示为接线片展开毛坯图,图1-176所示为排样图,图1-177所示为接线片冲裁弯曲级进模。

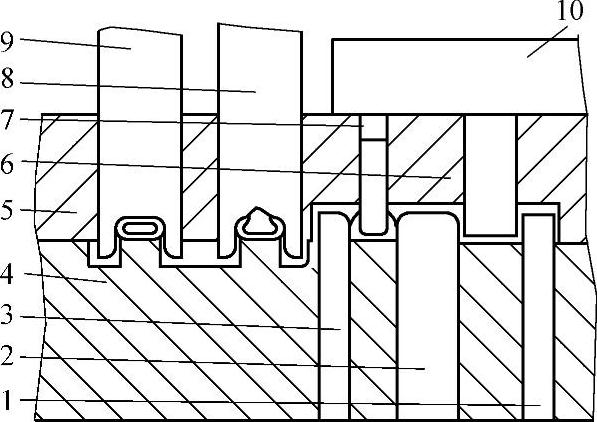

图1-175 接线片

a)制件图 b)毛坯展开图

图1-176 排样图

模具主要特点如下:

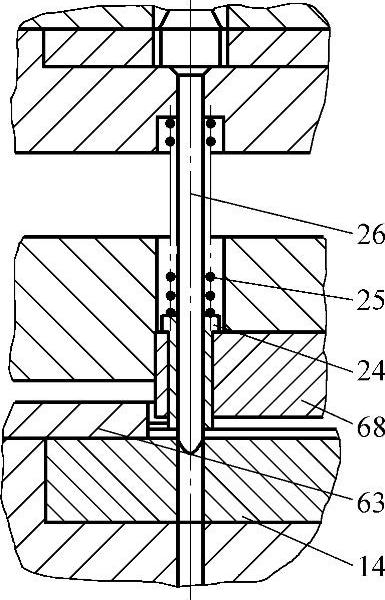

1)由于小凸模易损,采用了快速更换的安装结构,如冲孔凸模37、39损坏时,只要拆下上模座上的垫块34、35,就可以从卸料板68向上推出小凸模,再装入备用小凸模,便可快速修理完毕。

2)导正销采用压圈的特殊结构,图1-178所示的导正销导向前起到压料作用,同时可防止导正销回升时卷料往上拉。通常导正销在卸料板下平面的有效导向部分有一定长度,当压力机滑块由下止点回升,卸料板开始离开条料时,导正销暴露在卸料板下面的有效导向部分还插在卷料的导正孔中;导正销随上模的回升将带动卷料一起回升,但此时卷料被导料板或浮动导料杆的台阶挡住,阻止带料的上升,从而引起导正销孔变形,这是正常生产所不允许的,如图1-179所示为普通导正销孔的变形。

图1-177 接线片冲裁弯曲级进模

1、2、4、6、14—凹模拼块 3、7、8、64—切料凸模 5、15、16、63—导料板 9、10、11、12、13—凹模镶件 17—紧定螺钉 18—螺钉 19、20—下凸模调整组合块 21—可调压弯下凸模 22—衬块 23—垫板 24—导正销压圈 25、29—弹簧 26—导正销 27—触片 28—弧形柱 30—螺塞 31—卸料螺钉组合件 32、33、37、39—冲孔凸模 34、35—块板 36、38—小凸模固定护套 40—矩形弹簧 41—销 42、48—垫板 43、49—切断凸模 44—小导套 45、46—凸模 47—固定板 50—上模座 51—卸料板 52、53—卸料板拼块 54—小导柱 55—压弯下模镶块 56—挡块 57—凹模板 58—下模座 59—滚动导向机构 60—导柱衬套 61—气嘴 62—垫圈 65—压肩下模镶件 66—压肩上凸模 67—限位柱 68—卸料板

图1-178 采用压圈的导正销

14—凹模 24—活动压圈 25—弹簧 26—导正销 63—导料板 68—卸料板拼块

图1-179 普通导正销孔的变形

1—卷料 2—凹模 3—弹簧 4—浮动导料销 5—卸料板 6—导正销

为消除这种缺陷,在图1-178所示导正销的外面套上一个带台阶的压圈24,两者之间为间隙配合,压圈台阶上面有弹簧25。当压力机滑块在上止点时,活动压圈平面比导正销的导向部分长出约1.5mm。当模具闭合时,活动压圈先压住卷料,导正销的有效导向部分再插入卷料的导正销孔中,卸料板将卷料压在凹模平面上之后,开始冲压。显然,这种导正销结构好得多。

3)弯曲部分采用微调结构,压弯的尺寸可以调整。如工位⑧,要求制件压弯成1.3mm,其中可调压弯下凸模的高度可调,如图1-177所示的B—B剖视图。它是由下凸模调整组合块19、20以及螺钉18和17组成。调整组合块19、20之间有一条带有斜度的滑槽,可调压弯下凸模21的一端与滑槽的斜面接触,通过调整螺钉即可实现微调。

4)使用安全保护装置,设在工位③一侧的导正销上,如图1-177所示的A—A剖视图。它由触片27、弧柱形28、弹簧29、螺塞30及微动开关组成。当卷料没有送到位时,导正销没有插入或没有准确插入导正销孔中而被卷料顶起,则导正销26推动弧形柱28,克服弹簧弹力向上移动,使触片27沿D向移动,触动微动开关,使压力机实现紧急停机,从而保护模具不受损坏。

5)卸料板68的导向结构中的小导柱54采用定位销与小导柱合二为一的结构。卸料板是由设置在凹模板57与下模座58的定位销的延伸部分作为小导柱54导向的,它既作为卸料板的导向,又作为凹模板与下模座的定位,简化了模具结构。

6)凹模和卸料板均采用镶拼式结构,便于加工和提高加工质量,凹模刃口工作高度为3mm,便于落料。

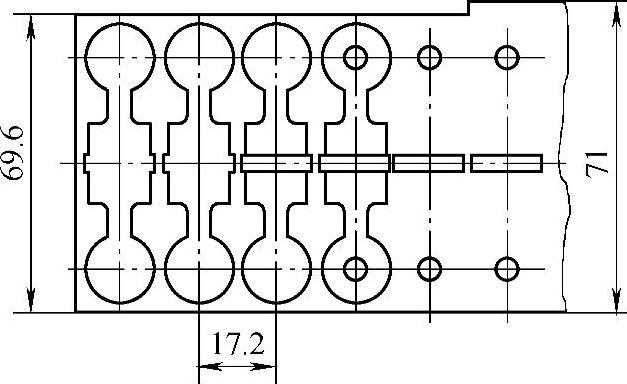

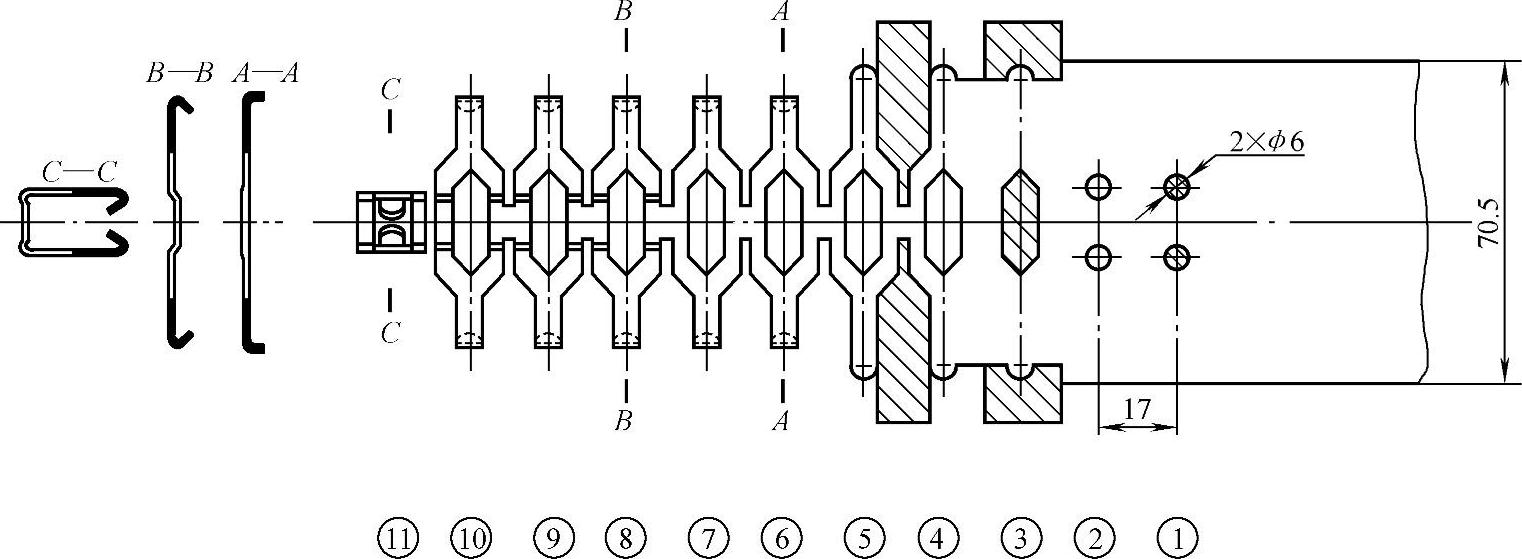

6.插头簧片冲裁弯曲级进模

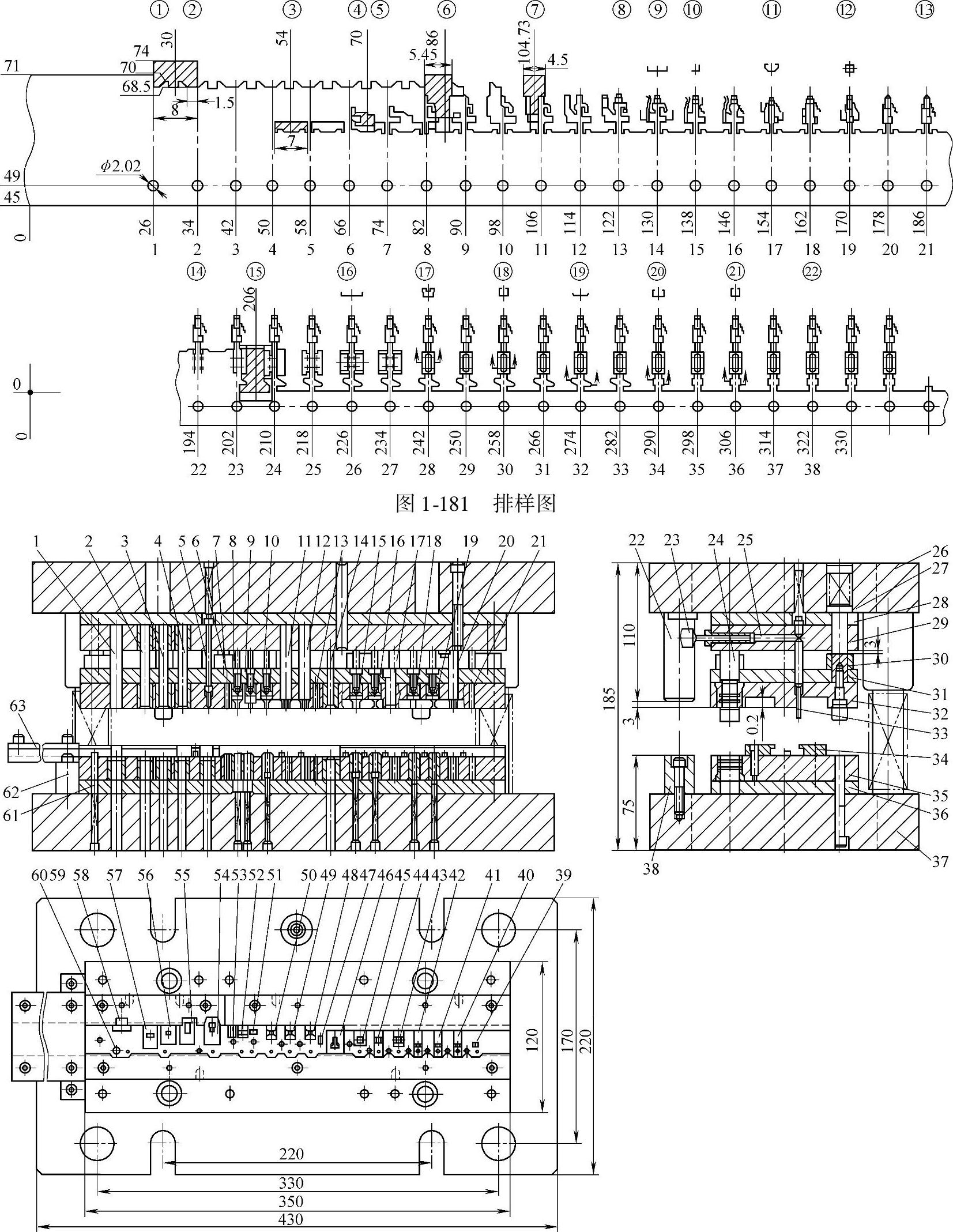

图1-180a所示为插头簧片零件,图1-180b为插头簧片毛坯展开图,图1-181为排样图,图1-182为插头簧片冲裁弯曲级进模。

排样图共设置了38个工位,其有效工位22个,空工位16个,有效工位的加工内容为:①侧刃冲裁和冲导正销孔;②导正;③冲废料;④导正;⑤冲废料;⑥冲废料;⑦冲废料和导正;⑧压头部喇叭口、压倒角;⑨第一次弯曲及导正;⑩弯倒刺及导正;(11)第二次弯曲及导正;(12)第三次弯曲及导正;(13)头部整形及导正;(14)压凸;(15)冲废料;(16)第四次弯曲及导正;(17)第五次弯曲及导正;(18)整形及导正;(19)第六次弯曲及导正;(20)第七次弯曲及导正;(21)尾部整形及导正;(22)尾部压印及导正。

模具主要特点如下:

图1-180 插头簧片

a)零件图 b)毛坯展开图

1)凹模采用镶块镶入凹模板中,易保证各工位型孔的位置尺寸高精度要求,各镶件单独加工,便于制造、调整和维修,提高了模具的使用寿命。凹模镶块采用低合金高强韧性冷作模具钢6CrNiMnSiMoV(GD)钢,该钢的强韧性明显高于CrWMn和Cr12MoV钢,耐磨性高于CrWMn钢而低于Cr12MoV钢。热处理硬度为58~63HRC。

2)大凸模采用直通式,小凸模采用镶套固定保护以增加强度和刚性,凸模采用Cr12钢,热处理硬度为55~58HRC。凸模采用压板固定。

3)卸料板除起卸料作用外,还可同时将卷料压住,防止卷料在冲压过程中产生翻转和扭曲。为增加卸料板的稳定性,采用4个小导柱导套,小导柱与小导套之间的间隙为0.001~0.01mm。卸料采用耐疲劳的强力矩形弹簧,确保卸料板的卸料力大且运动平稳。冲废料凸模用卸料板镶套保护,镶套用螺钉吊在垫板上,以防止镶套窜动。

图1-182 插头簧片零件模具结构

1—侧刃 2、3、4、5、14—冲废料凸模 6—导正钉 7、53—压喇叭口镶件 8、41、42、43、44、45、49、50、52—弯曲凹模镶件 9、10、11、15、16、18、19—弯曲凸模 12、20、40、48—整形凸模 13—压双凸模 17—弯曲整形凸模 21—压印凸模 22、38—限位柱 23—微动开关 24—小导柱 25—检测杆 26—上模座 27—卸料螺钉 28、31、36—垫板 29—固定板 30—定位套 32—卸料板 33—检测导正销 34—导料板 35—凹模板 37—下模座 39—压印镶块 46、54、55、56、57、58—冲废料凹模 47—压双凸凹模 51—弯倒刺凹模 59—冲孔凸模 60—冲孔凹模 61—抬料钉 62—支架 63—托料板

4)弯曲时,三次弯曲凸模11,头部整形凸模12,五次弯曲整形凸模17装在凸模固定板29上,其余全部装在卸料板32上,用螺钉吊在垫板31上,弯曲成形凹模内加弹顶器,防止簧片卡在凹模内。

5)模具中采用了自动保护装置,当卷料发生误送进等异常现象,导正销不能正常导正时可紧急停机,从而保护模具。为防止凸模由于形状各异、长短不一而易损坏,在上、下模之间以及上模固定板29和垫板31之间设置限位柱22、38和限位套30。

7.接线端子冲裁弯曲级进模

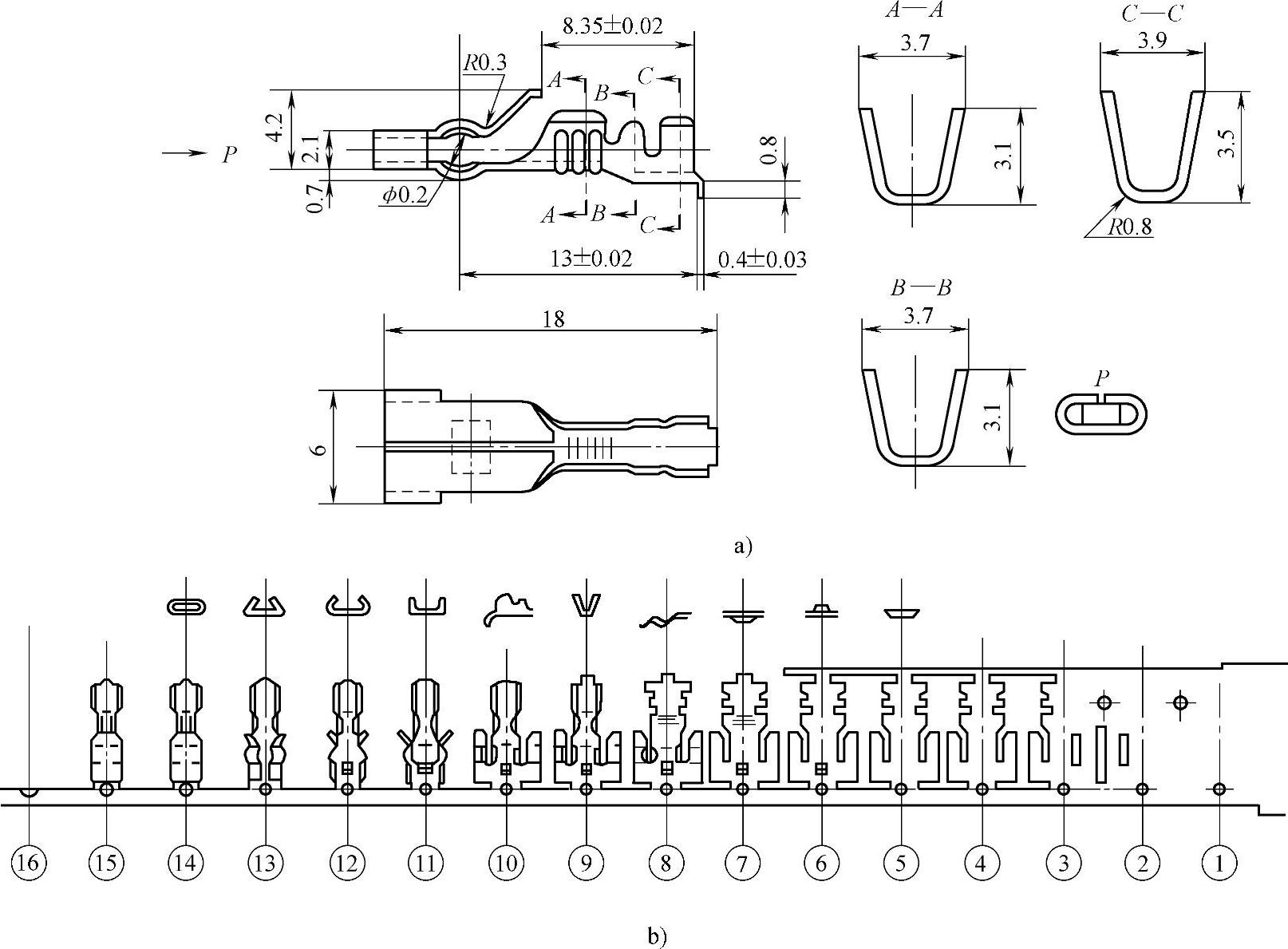

图1-183a所示为接线端子零件图,图1-183b所示其为排样图,图1-184所示为接线端子冲裁弯曲级进模。

排样图共设置16个工位,分别为:①~④冲孔切形;⑤打扁;⑥撕口压印;⑦切断压肋;⑧压弯打喇叭口;⑨中部压弯;⑩头部压弯;(11)~(14)尾部压弯;(15)为空位;(16)切断分离。在前6个工位采用双载体,利用两个ϕ2mm的工艺孔进行导正。

图1-183 接线端子

a)零件图 b)排样图

模具主要特点如下:

1)采用四导柱滑动模架,在固定板、卸料板和凹模之间还安装4根小导柱作为辅助导向。

2)采用手工送料,带料在浮动导料销的导料槽中送进,利用定位块30控制送料步距。

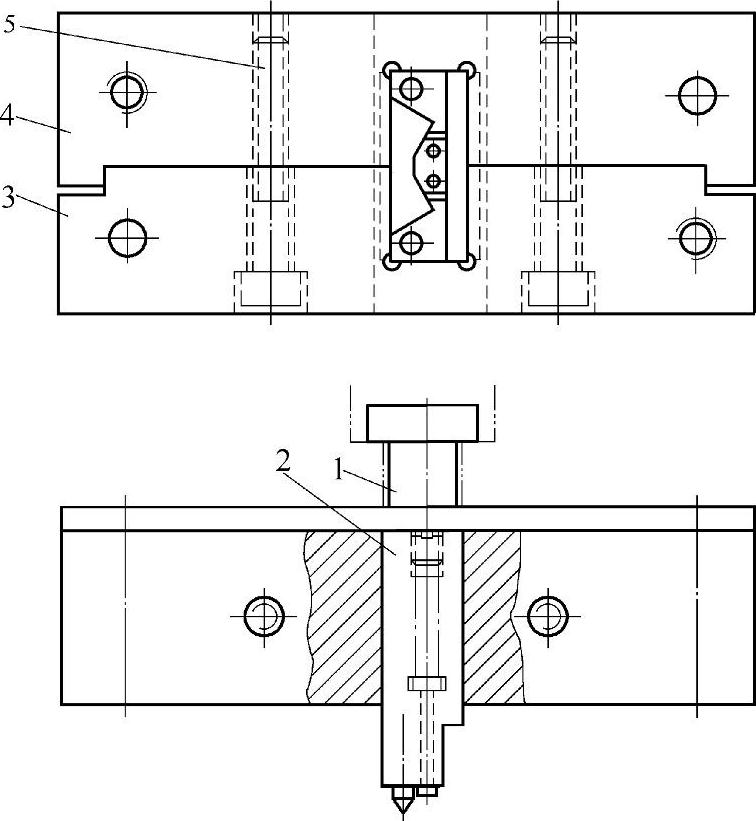

3)中部U形弯曲结构如图1-185所示。

4)尾部框形弯曲采用逐步过渡,空压成形的方法,弯曲结构如图1-186所示。

5)凸模、凹模、镶块、卸料板均采用Cr12MoV钢,压标记镶块用W6Mo5Cr4V2高速钢,用纯铜电极打出凸字体。凹模、卸料板和固定板用慢走丝线切割机切割成形,4个小导柱孔也一同切出,螺钉和销孔由钳工配制。

图1-184 接线端子冲裁弯曲级进模

1—上模板 2—上模座 3—上垫板 4—固定板 5—切断凸模 6、16、17、18、19—压弯上模块 7—卸料板 8—小导柱 9—定位块 10—弹压导钉 11—凹模板 12—下垫板 13—弹簧 14—下模座 15—螺塞 20—组合压弯上模块 21—导正销 22、23—压弯下模块 24—顶出杆 25—压弯镶块 26—组合压弯下模块 27—撕开凸模 28—顶压套 29—打扁下模块 30—定位块 31—限位块 32—切形凸模 33—定距侧刃 34—导料销 35—压肋镶块 36—压标记镶块

图1-185 中部U形弯曲结构

1—压弯镶块 2—顶出杆 3—弯曲凸模 4—卸料板 5—凹模板

图1-186 框形弯曲结构

1、2、3—压弯镶块 4—凹模板 5—卸料板 6、7、8、9—压弯凸模 10—限位板

8.导电片冲裁弯曲级进模(https://www.xing528.com)

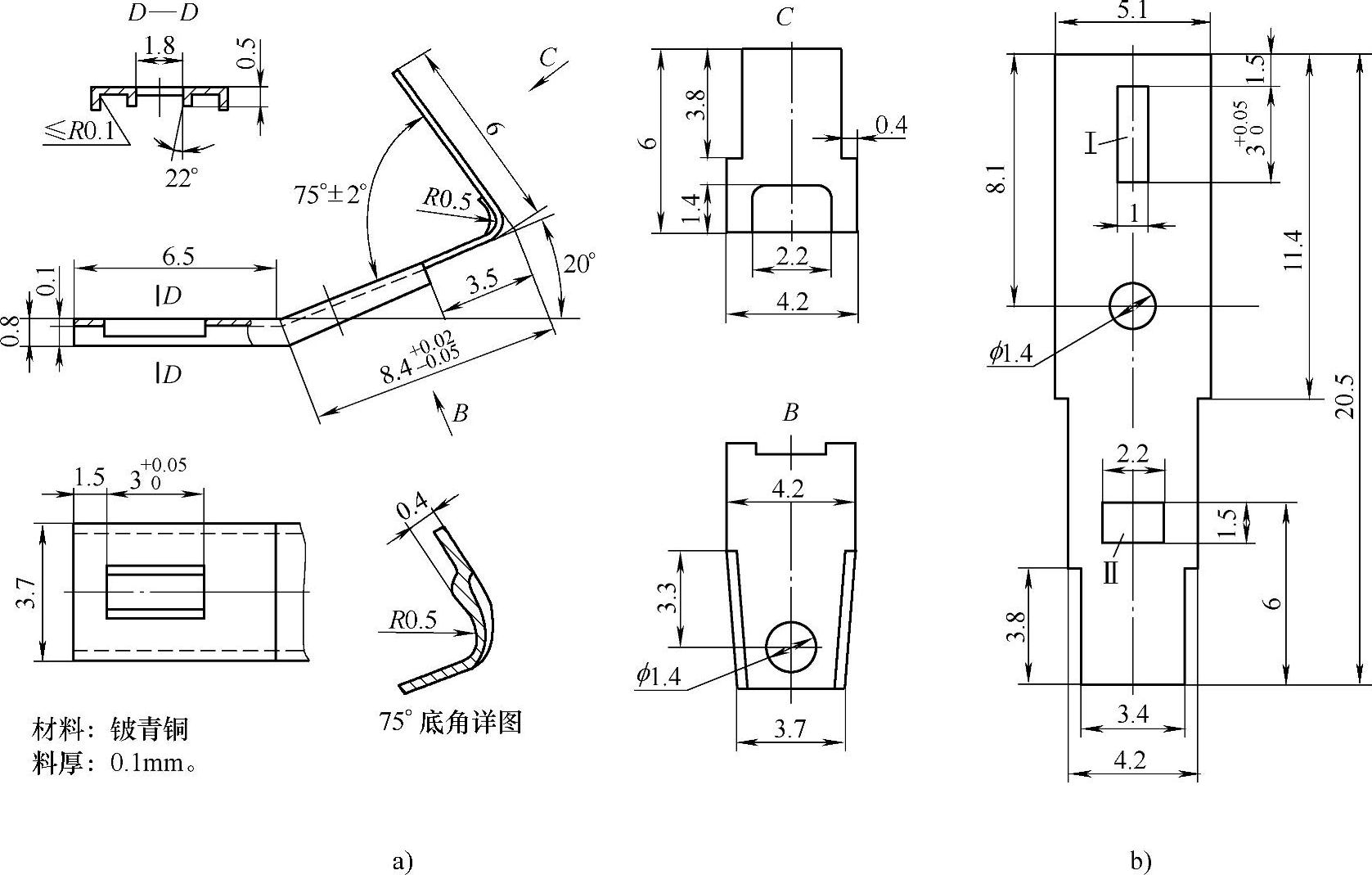

图1-187所示为导电片零件图及毛坯展开图,图1-188所示为排样图,图1-189为导电片冲裁弯曲级进模。

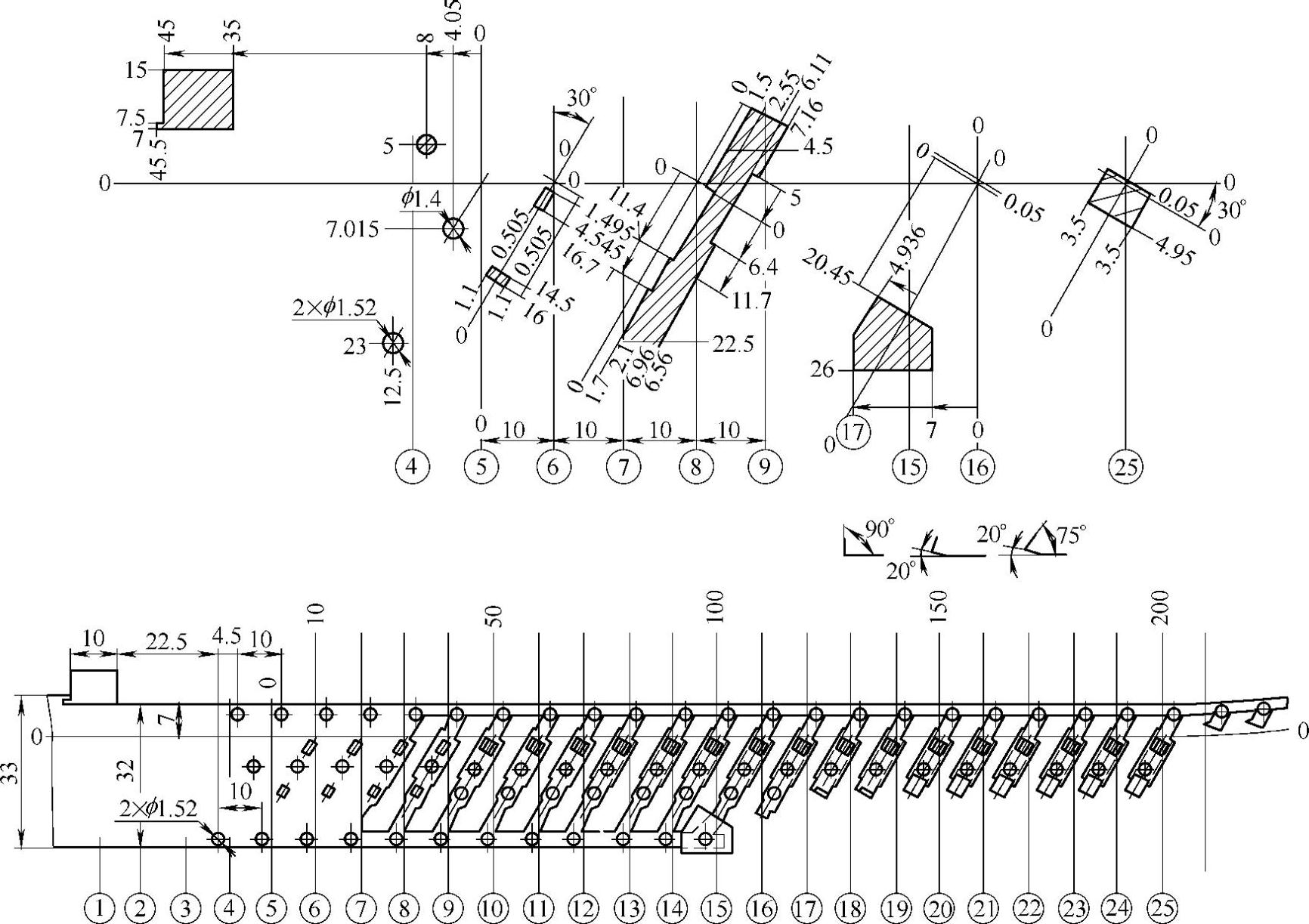

排样图共设置了25个工位,分别为:①侧刃冲裁;②、③、⑦、⑨、⑩、(12)、(14)、(16)、(17)、(19)、(21)、(23)、(24)为空位;④冲2个ϕ1.52mm导正销孔;⑤冲ϕ1.4mm孔;⑥冲3mm×1mm长孔和压包1.5mm×2.2mm×0.3mm;⑧冲裁废料为弯曲做准备;(11)切弯3mm×1.8mm孔,如图

图1-187 导电片

a)零件图 b)毛坯展开图

图1-188 排样图

1-187所示D—D剖视图;(13)压弯两边,保证两边0.8mm高度一致;(15)切断载体为弯曲做准备;(18)将75°端弯成90°;(20)将8.4mm长度的20°弯曲成形;(22)将75°和20°的角度通过整形达到要求;(25)单边切断,使弯曲件从凹模孔中漏下。

图1-189 导电片冲裁弯曲级进模

1—凹模垫板 2—凹模 3—导料销 4—浮动抬料销 5—卸料板 6—卸料板侧刃孔镶块 7—卸料板垫板 8—凸模固定板 9—侧刃 10—垫板 11、13、14、15、16、17—凸模 12—导正销 18、19—压弯凸模 20—斜楔 21—终成形凸模 22—切断落料凸模 23—镶块 24—成形滑块 25—落料凹模镶块 26—限位镶块 27、28—压弯凹模镶块 29—单边切断凹模镶块 30、31、32、33、34、37、38、39—凹模镶件 35—凹模侧刃孔镶件 36—侧刃挡块 40、41、42—弯曲镶块

模具主要特点如下:

1)采用四导柱滚动导向模架,上、下模座采用加厚的45钢,经调质处理后硬度达31~35HRC,因此强度和刚度高,导向精度高,寿命长。

2)固定板8采用CrWMn合金工具钢制作,热处理硬度为50~55HRC,卸料板5和凹模2采用Cr12MoV合金工具钢制造,热处理硬度为55~60HRC。

3)气动送料器自动送料,侧刃做初定位,多个导正销做精定位,侧刃的主要特点是不会因为磨损而影响送料精度。

4)模具所有冲裁与成形部分均采用镶拼式结构,当刃口磨损或需更换时,只需拆下镶块局部而不用拆整副模具,对模具的调整和维修较方便。凹模刃口采用双斜度结构,如图1-190所示。凸模和凹模镶块采用Cr12MoV或W6Mo5Cr4V2钢制造,热处理硬度为62~64HRC。

5)凸模和固定板采用0.01~0.015mm间隙配合,并用螺钉吊在垫板10上,凸模和凹模的相对位置主要靠卸料板的精确导向保证。凸模和卸料板之间的双面间隙不大于0.01mm。

6)除模架导向外、固定板、卸料板和凹模之间又设置四个小导柱导向。

图1-190 凹模刃口

7)凹模、固定板、卸料板上的各型孔、导柱孔、导正销孔、定位销孔选用精密慢走丝线切割加工,并采用四次切割加工成形。

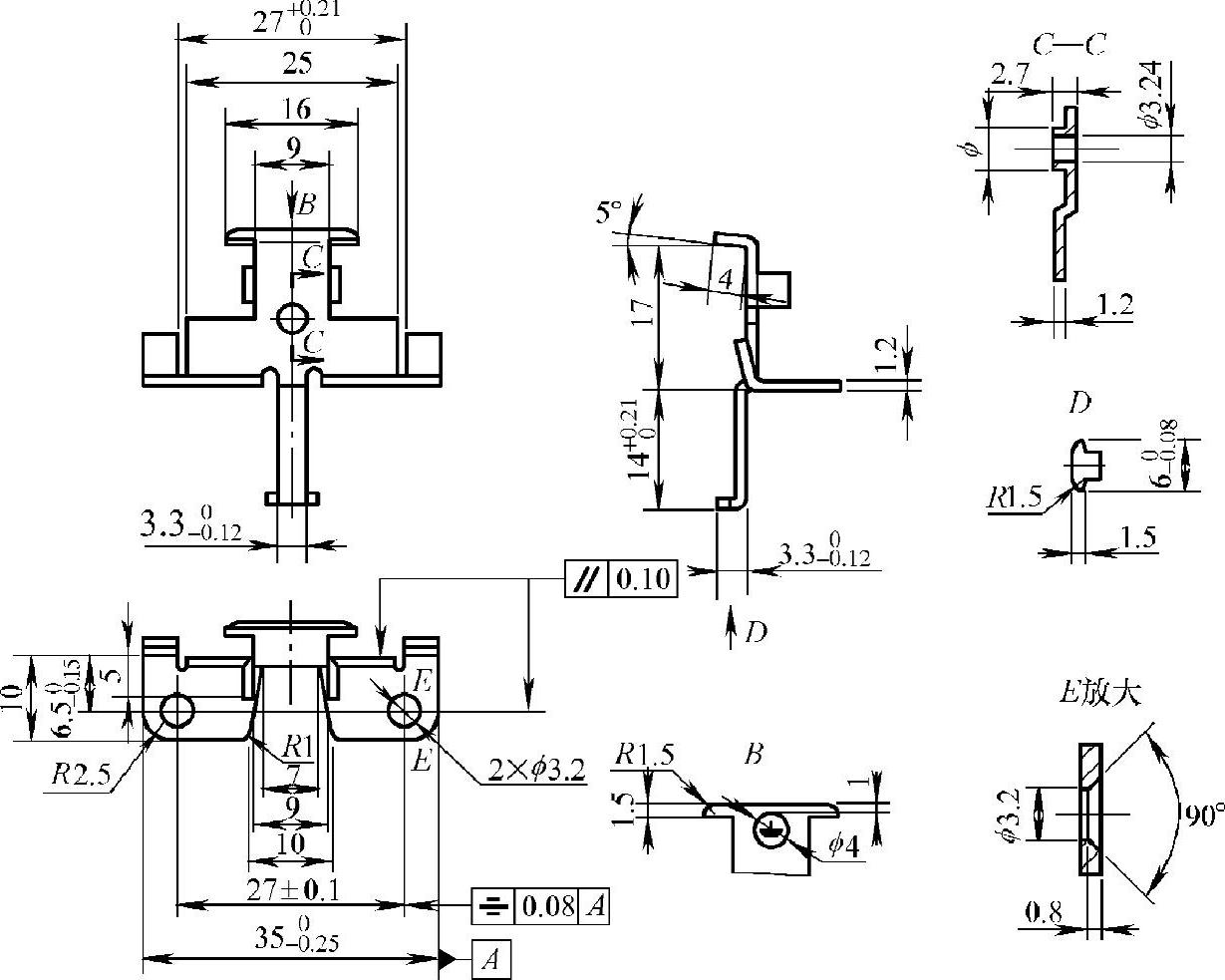

8)为了将卷料浮离凹模表面送进,采用了多个浮动抬料销4和浮动导料销3,合理的卸料板沉孔深度如图1-191所示。应保证L≤c+H+h。

图1-191 浮动导料销及其头部与卸料板沉孔深度之间的关系

a)压力机滑块在上止点时浮动导料销 b)卸料板沉孔深度正常 c)卸料板沉孔深度太浅 d)卸料板沉孔深度太深 1—浮动导料销 2—凹模 3—带料 4—卸料板

9.安装板冲裁、成形、弯曲级进模

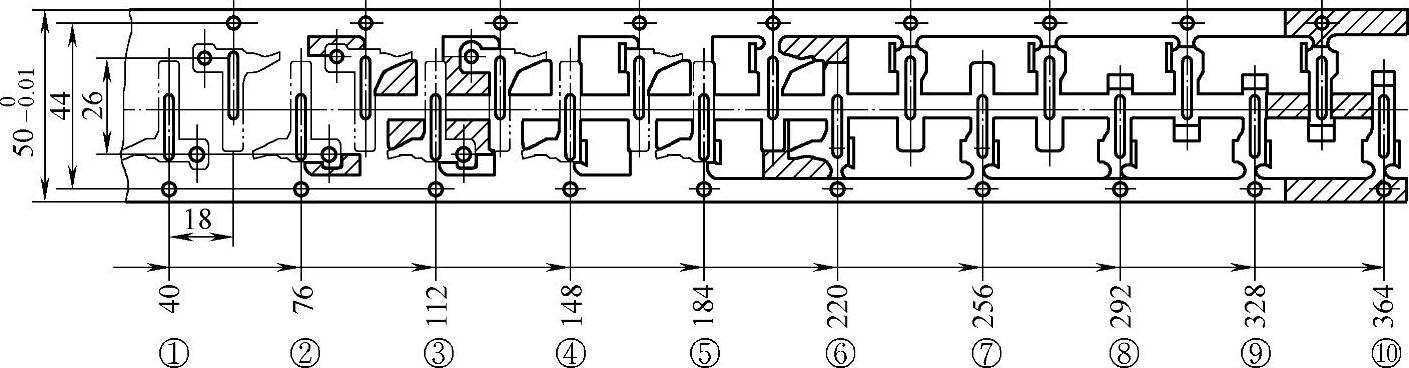

图1-192所示为安装板零件图,图1-193所示为排样图,图1-194所示为安装板冲裁、成形弯曲级进模。

排样图共设置10个工位,分别为:①冲导正销孔,预压窝;②冲翻边预孔、压窝倒角;③局部外形冲切冲两个安装孔;④局部外形冲切、翻边、压接地标记;⑤局部外形冲切;⑥局部外形冲裁,向上弯曲成形;⑦向下弯曲成形;⑧向上弯曲成形;⑨大弯曲成形;⑩弯曲件与载体冲切分离。

模具主要特点如下:

1)模具采用四导柱滚动导向模架,上、下模座采用加厚的45钢,经调质处理后硬度达31~35HRC,因而强度和刚度高,导向精度高,模具使用寿命长。

2)因凹模面积较大,因而将整体凹模由10个冲压工位分解成5个模块冲压单元,精加工后拼合而成,便于加工、刃磨、调整和维修。本模具为模块式凹模围框式固定,将模块凹模9、10、11、16、24和左镶块8、右镶块25精加工后固定在围框1、89内,围框用螺钉和销固定在下模座34上。

图1-192 安装板零件图

图1-193 排样图

图1-194 安装板冲裁、成形弯曲级进模

1、89—围框 2—凹模垫板 3—带槽浮顶导料柱 4、13、19、36、76、79、88—圆形截面弹簧 5、14、57—垫柱 6、15、58—螺堵 7、26、27、28、31、32、35、43、45、55、59、92—内六角螺钉 8、9、10、11、16、24、25—凹模镶块 12—顶杆 17、20、86—弯曲成形镶块 18—顶块 21—导柱 22、23—导套 29—下模座导柱镶套 30—垫圈 33—压板 34—下模座 37—卸料板 38—卸料板垫板 39—钢珠保持圈 40—模架导柱 41—模架导套 42—上垫板 44—上模座 46、60、61、65、66、67、68、 69、80—局部外形冲切凸模 47—载体分离冲切凸模 48—凸模固定板 49、51—卸料板内成形镶块 50、52、53—弯曲成形凸模 54—模柄 56—导正销 62—压窝凸模 63—翻边凸模 64—圆柱销 70—冲孔凸模 71—冲翻边预孔凸模 72—冲导正钉孔凸模 73—预压窝凸模 74—微动开关 75—螺母 77—触杆 78—活动导正钉 81—矩形截面弹簧 82—调整垫片 83—限位柱 84、85、90、91—圆柱销 87—弹顶杆 93—定距卸料柱

3)除模架导向外,卸料板37、凸模固定板48、凹模围框89又设置四个导柱21导向。

4)采用浮动导料销导向送进,确保送料通畅。

5)采用了自动保护装置,当卷料发生误送进等异常现象,活动导正销78不能正常导正时,可紧急停机,从而保护模具不被损坏。

6)在上、下模座之间安装限位柱83以保证模具在非生产状态下的安全性。

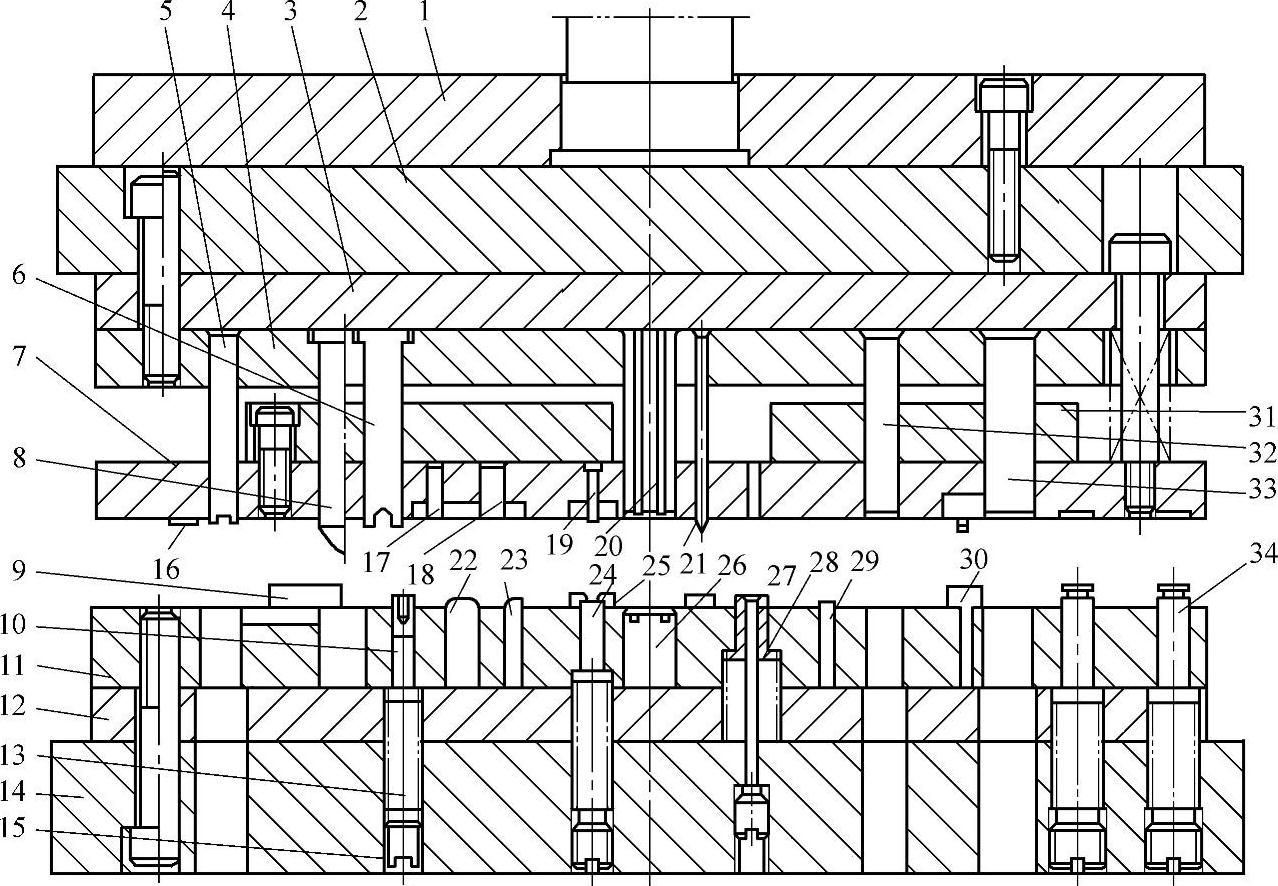

10.丝架冲裁、成形、弯曲级进模

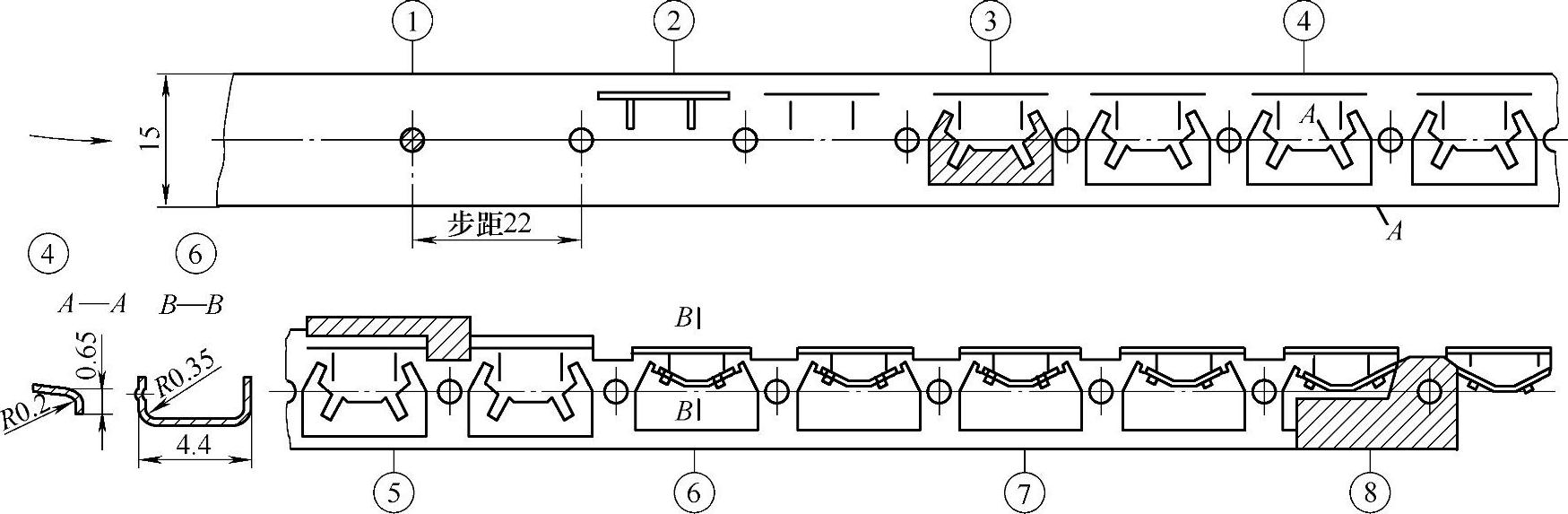

图1-195所示为丝架零件图,图1-196所示为丝架排样图,图1-197所示为丝架冲裁、成形、弯曲级进模,图1-198所示为丝架下模装配图。

图1-195 丝架零件图

图1-196 丝架排样图

排样图共设置8个工位,分别为:①冲导正销孔;②压肋;③冲外形余料;④L形弯曲;⑤冲切另一侧外形余料;⑥U形弯曲;⑦弯曲整形;⑧切断分离弯曲件。

模具主要特点如下:

图1-197和图1-198中带圈的数字与排样图一致,表示相对应的工位。

1)采用四导柱滚动导向模架,气动送料器送料,导正销精定位可实现自动化冲压生产。

2)工位①、②的凹模做成整体式镶件。工位③、④、⑤、⑥、⑦、⑧的凹模做成拼块式镶件,再嵌入到凹模固定板内,这种结构适用于较大的嵌块凹模。凹模镶件孔可用坐标磨削加工,因而装配精度高。

3)工位④L形弯曲的弯曲高度为0.65mm,直边高度仅有0.2mm。为保证弯曲精度,采用负间隙弯曲成形。

图1-197 丝架冲裁、成形、弯曲模级进模

图1-198 丝架下模装配图

4)工位⑥的弯曲下模中图1-198所示的A—A剖视图如图1-199所示。它的特点是U形弯曲时,通过杠杆2将压杆1向下的运动转换成凹模拼块4向上的加工运动,以保证制件的形状要求。工位⑥的上模如图1-200所示,在U形弯曲中,应注意凹模向上运动的高度不能接触到制件的凸肋。

图1-199 工位⑥下模的A—A剖视图

1—压杆 2—杠杆 3—轴 4—凹模拼块

5)工位⑦的弯曲整形下模中图1-198所示的B—B剖视图如图1-201所示。上模如图1-202所示。上模的螺钉3由上模座的螺钉孔台肩支承,螺钉头上面装有弹簧(图1-197中的工位⑦)。当凸模2接触到凸模固定板拼块4后,随着压力机滑块的下降,螺钉3不再向下运动,而斜楔1继续向下运动,并由斜面推动凸模2和下模的凸模固定拼块5对弯曲件进行弯曲整形。

6)模具各工位的上模不但与主模架独立固定,并且凸模固定板多采用组合式,如图1-200和图1-202所示。所以型孔加工方便,试模、调整和更换零件方便。

图1-200 工位⑥的上模

1—螺钉 2—凸模 3、4—凸模固定板拼块 5—螺钉

图1-201 工位⑦下模的B—B剖视图

1—斜楔 2—滚轮 3—轴 4—模芯 5—活动凹模

11.弹簧钩冲裁、成形、弯曲级进模

图1-203所示为弹簧钩零件图,图1-204所示为排样图,图1-205所示为弹簧钩冲裁弯曲级进模。

排样共设置11个工位,分别为:①冲两个ϕ6mm导正销孔;②为空位;③冲切两端余料,冲切中间六边形孔;④冲两侧废料;⑤为空位;⑥两端预弯曲;⑦为空位;⑧两端再次弯曲,中间预压成形;⑨为空位;⑩为空位;⑪弯曲成形,载体切断分离出弯曲件。

模具主要特点如下:

1)整个凹模由件33、34、38、39、41、62等分段拼合的凹模拼块组成,固定在围框内。因而加工制造方便,装配、调整、维修模具都十分方便。

2)采用自动送料机构初定距,导正销精定位。当工位③冲切以后,借用六边孔的两端位置起导正销孔作用,对卷料进行导正,以防止卷料在冲压过程中发生变形和倾斜,影响冲压精度。所以分别在工位④、⑥、⑨设置了导正销,对卷料进行导正。

3)弯曲件两端弯曲成形采用斜楔56挤压摆动凸轮板61和活动模块62来弯曲整形。斜楔56设计成复合斜面。当斜楔回升时,两滑动模块在弹簧弹力的作用下复位。

4)在弯曲凸模中增加了弹簧预压器43、44等,在压弯前先压住毛坯,以免在弯曲过程中弯曲件产生微量滑移。

5)条料的送进导向,工位②之前主要靠导料板导向,工位③以后完全依靠中间载体运载。为了减少卷料在凹模上的摩擦,采用了浮顶器32、柱式浮顶器37将卷料顶起送进。

图1-202 工位⑦的上模图

1—斜楔 2—凸模 3—螺钉 4、5—凸模固定板拼块

图1-203 弹簧钩零件图

图1-204 排样图

图1-205 弹簧钩冲裁弯曲级进模

1、4、7、19、24、26、49、65—螺钉 2、3—围框 5—卸料板 6—固定板 8、40—销 9—切断凸模 10—凸模垫板 11—垫板 12—异形凸模 13—六边形凸模 14、45—导正销 15—冲孔凸模 16—上模座 17—小导柱 18—小导套 20、48、57—卸料螺钉 21、27、30、35、47、51、53、58—弹簧 22—导套 23—导柱 25—下模座 28—挡料块 29—承料板 31、36—螺塞 32—浮顶器 33、34—凹模拼块 37—柱式浮顶器 38—凹模拼块 39—压弯凹模拼块 40—圆柱销 41—凹模拼块 42—压弯凸模 43、44—预压器 46—压弯凸模 50—螺柱 52—螺母 54—可调螺塞 55—套 56—斜楔 59—模芯 60—上活动芯 61—摆动凸轮板 62—活动模块 63—轴 64—座块 66—拉簧

12.多零件冲裁、成形、弯曲级进模

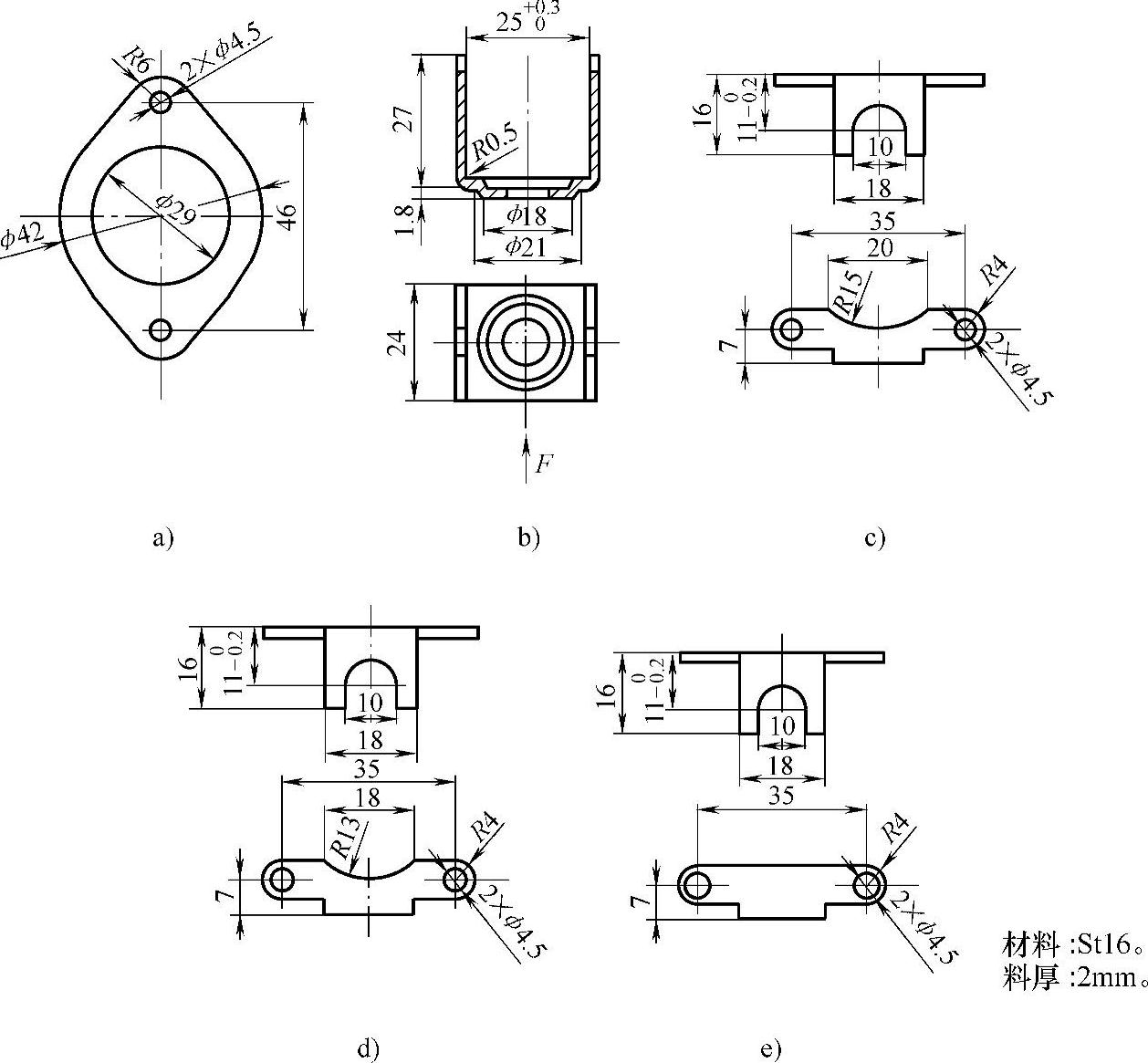

图1-206所示为零件图,轴承盖的冲压工序为冲孔落料,固定块的冲压工序有冲孔、压窝、弯曲、落料,锁板的冲压工序为冲孔、弯曲、落料。

图1-206 零件图

a)轴承盖 b)固定块 c)、d)、e)锁板

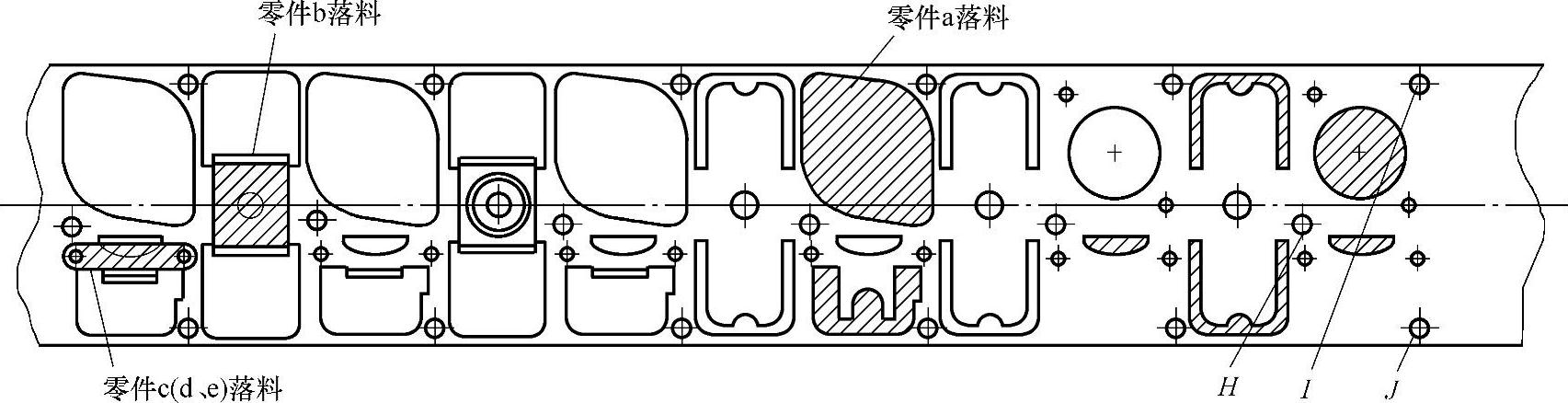

排样图如图1-207所示,由于固定块制造工序多,展开后面积大,制件中心需冲孔、压窝成形,两边需对称弯曲成形;所以制件必须采取两边切U形槽,中间留载体携件的方式,并在压窝时周边设计出足够的让位孔,以避免卷料变形。设计固定板与轴承盖并排排列。轴承盖的落料应在固定板的压窝工序之前,作为让位孔。轴承盖的U形弯曲设计成向上弯曲,避免凹模需要大的让位空间,否则影响凹模强度。为减小模具结构,压窝和U形弯曲可在同一工位完成。

图1-207 排样图

卷料上共有3个导正孔H、I、J,在固定板未压窝前,利用H、I孔导正;压窝成形后,工位由I、J孔导正,H孔起到压窝让位的作用。

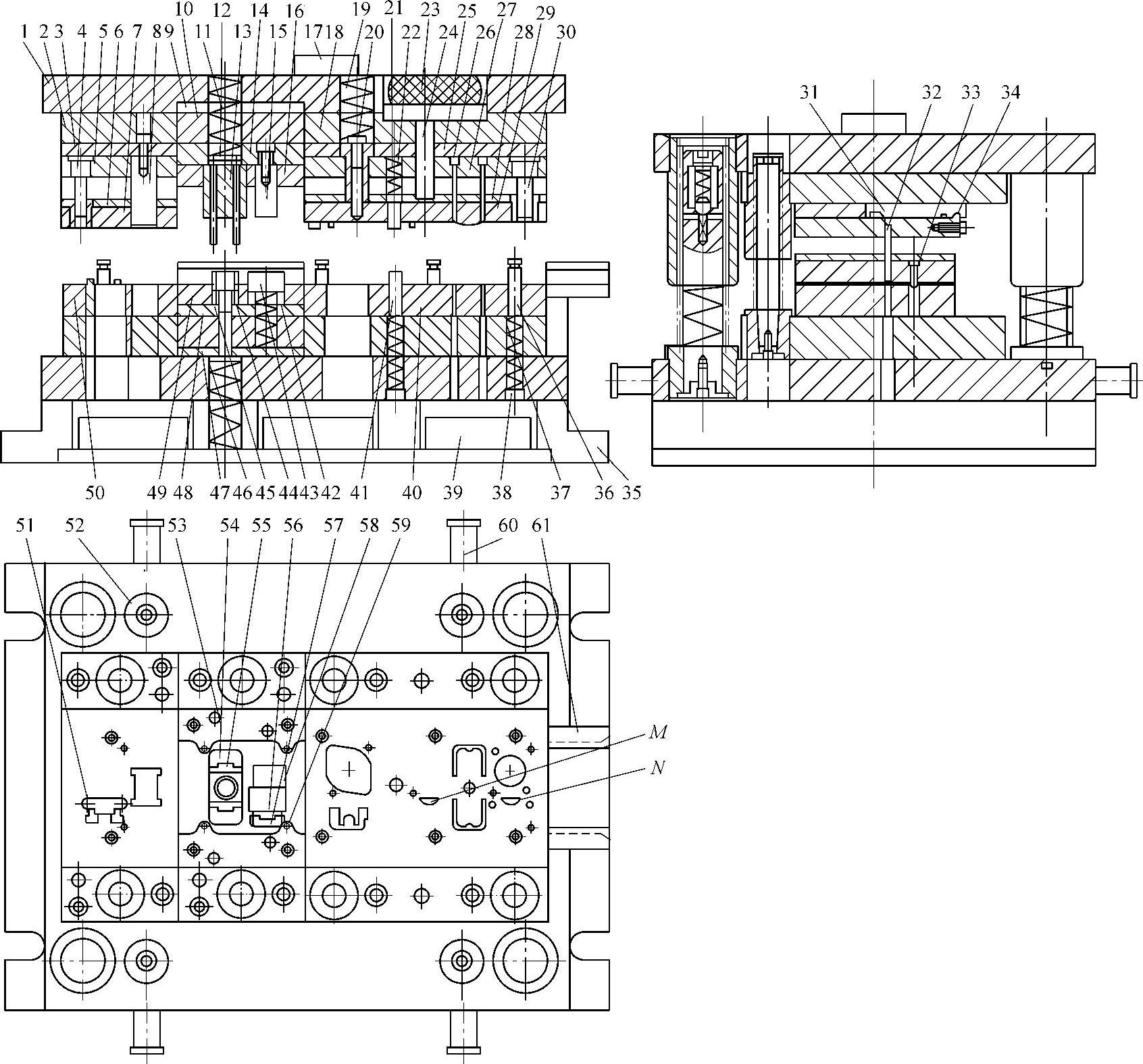

模具结构特点如下:

1)采用目前较为流行的组合子模具结构,冲模由三副子模具组成,各子模具均为独立结构的冲压单元,既相互独立又相互联系。各子模具所用的定位销和固定螺钉与主模架上、下模座连接。冲模分割成子模具后,子模具的外形尺寸大为缩小,使冲模的装配、调整、对模方便且精度高,明显地降低了对冲模制造精度的要求。

2)采用气动送料机构进行粗定位,每个工位上的导正销33作为精定位,还设有自动检测导正销59,当卷料误送时,导正销推动微动开关使压力机立即停机,保护冲模免于损坏。卷料由导料板组件61、浮动导料销36导向送进,并采用托料销组件41,顶板42将卷料托起浮离凹模表面,正常向前送进。

3)模架是整副模具的骨架,采用四组40mm的自润滑可拆式滚动导向组件导向,各子模具分别采用四组、两组和两组的自润滑可拆式滚动导向组件导向,此专利导向组件的特点是在冲模工作时,润滑油流入导向工作面,可提高导向精度的保持性。为保证子模具导向组件的可拆性,在主模架上相应位置预制了拆卸工艺孔。模架上、下模座用45钢并经调质处理,硬度达31~35HRC。

4)凸模固定板5、16、27,垫板3、14、25、48采用CrWMn合金工具钢制造,热处理后硬度为50~55HRC。导料板采用高耐磨冷作模具钢Cr12制造,热处理硬度为52~56HRC。冲裁凹模和工作应力较低的凸模采用SLD8(相当于Cr12MoV)合金工具钢制造,热处理后硬度为62~64HRC。高工作应力的凸模采用W6Mo5Cr4V2冷作模具高速钢制造,热处理后硬度为62~66HRC。冲孔小凸模、导正销、检测导正销也采用W6Mo5Cr4V2钢制造。成形镶块55、56采用硬度高、抗压强度高、耐磨性好的YG8硬质合金制造,因而保证极高的精度保持性。

5)冲模冲压时,相应的产品型号由压条31控制,冲压如图1-206a、b、c所示的一组产品时,推入压条使凸模M(图1-208)处于工作状态,凸模N(图1-208)处于浮动状态。当冲压图1-206a、b、d所示的一组产品时,变换压条位置,使凸模M处于浮动状态,凸模N处于工作状态。当冲压图1-206a、b、e所示一组产品时,变换压条位置,使凸模M、N都处于浮动状态。各工作状态调定后由锁板34锁定压条。

6)冲模的卸料弹簧设计为开放式结构,如弹簧11、19及橡胶23避免了因冲模长期存放而降低寿命,对检修更换也方便。

7)浮动导料销采用了分体式的专利导料销,如图1-209所示,此导料销克服了原结构的导料槽宽、槽深和槽高一致性差的缺陷。导料销因受卸料板快速频繁的冲击,头部容易产生变形和开裂,新结构只需更换导料头2即可,刃磨时,旋下导料头2,将K面磨去凹模刃磨量即可保证托料高度不变。

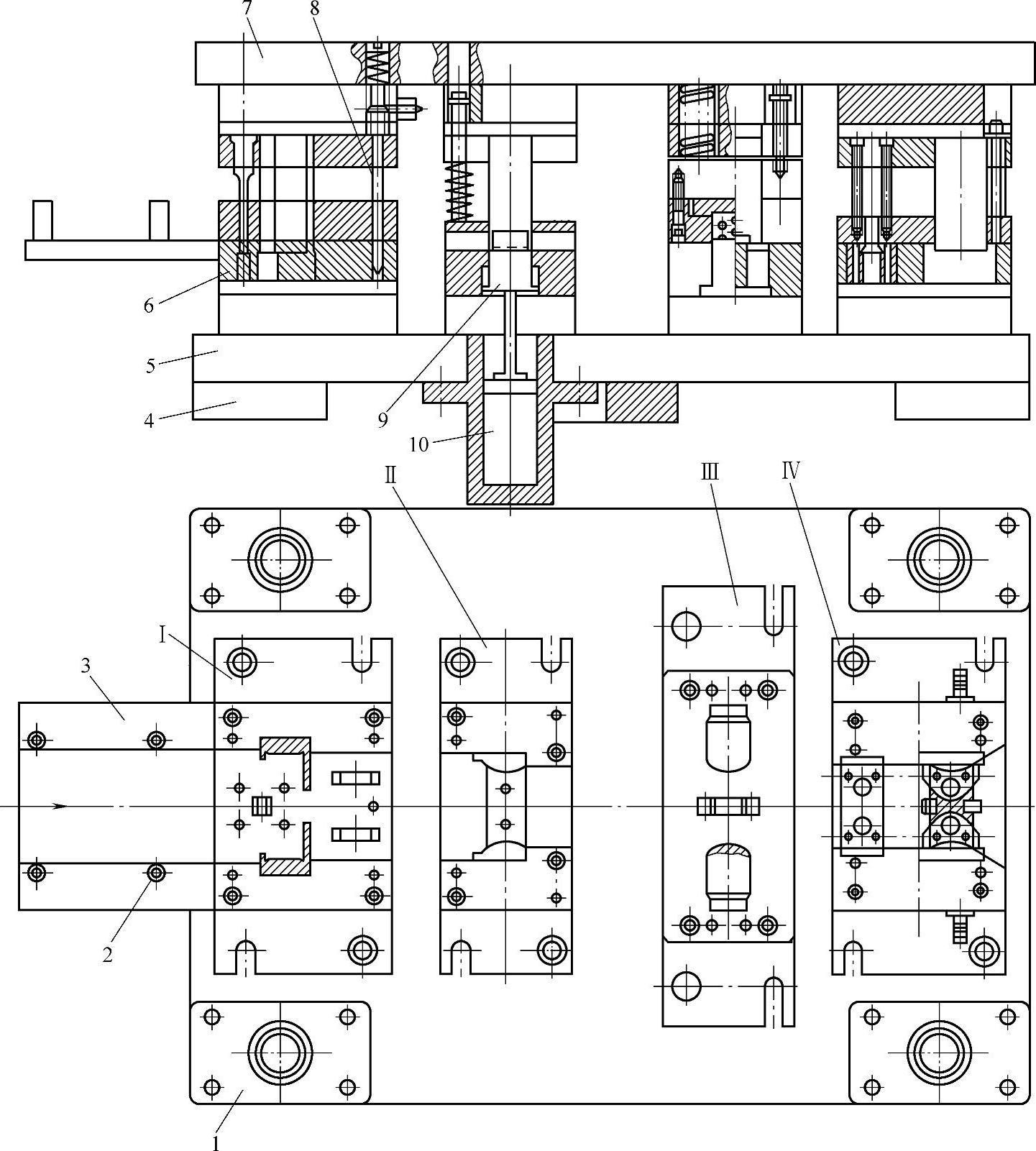

13.耳环子模具组合级进模

图1-210所示为耳环零件图,图1-211所示为耳环排样图,图1-212所示为耳环子模具组合级进模。

排样图共设置了17个工位,采用一模两件对称排,工位①借用零件上的(ϕ12.8±0.2)mm孔冲导正销孔ϕ6.5mm,作以后工位定距导正用,并在两零件切断的中间余料处冲长方孔14mm×12mm,作为后面工位定距用。工位②冲异形双侧刃定距兼冲切零件间多余料。工位③、④、⑤、⑥为空工位,工位⑦是零件向上弯曲89°。工位⑧、⑨、⑩、(11)为空工位,工位(12)由内向外打凸。工位(13)、(14)为空工位,工位(15)冲两个ϕ3mm及ϕ12.8mm孔,这时冲下的废料正好是两个垫圈,因而提高了材料的利用率。工位(16)为空位,工位(17)冲切载体分离零件。

图1-208 多零件冲裁、成形、弯曲级进模

1—上模座 2—落料子模具 3、14、25、48—垫板 4、30—小导柱 5、16、27—凸模固定板 6、28—卸料板垫板 7、29—卸料板 8、26—凸模 9、47—调整垫板 10—成形子模具 11、19、37、46—弹簧 12—推件组件 13、15—成形凸模 17—定位柱 18—切缺子模具 20—卸料螺钉 21—推料销 22、24、44—推杆 23—橡胶 31—压条 32—切缺凸模 33—导正销 34—锁板 35—下模垫铁 36—浮动导料销 38—螺塞 39—制作输出框 40、49、50—凹模 41—托料销组件 42—顶板 43—顶杆 45—压窝镶件 51—挡块 52—限位柱 53—导料板 54、57—镶块支座 55、56—成形镶块 58—凸模挡块 59—检测导正销 60—吊柱 61—导料板组件

模具结构特点如下:

从图1-212可知,本模具是在一副大模架上装上Ⅰ、Ⅱ、Ⅲ、Ⅳ四副独立子模具,子模具Ⅰ完成工位①、②的冲裁工序,子模具Ⅱ完成工位⑦的向上弯曲工序,子模具Ⅲ完成工位(12)的打凸工序,子模具Ⅳ完成工位(15)的冲孔和工位(17)的冲切载体分离零件工序。

各子模具由销钉定位,并用螺钉紧固在大模架的上、下模座上,各子模具间保持一定距离,并保证级进模步距一致的原则。

大模架的上、下模座采用45钢调质处理,硬度为31~35HRC,并装有四对滚动导柱、导套导向,每副子模具也都装有滚动导柱、导套导向,因而精度、刚度、强度较高,导向性和冲压稳定性较好。子模具拆装、维修都很方便。大模架下模座5的下面、左、中、右分别垫有垫板4,主要用于增大模具闭合高度,并有利于观察冲压过程中的漏料情况。

图1-209 浮动导料销

1—导料销本体 2—导料头

图1-210 耳环

图1-211 耳环排样图

下面对四副子模具加以介绍:

1)冲孔和冲切外形余料子模具。这部分实际上相当于一副简单的冲裁级进模,卸料为弹压式,凹模为整体式,采用Cr12MoV高耐磨冷作模具合金工具钢制造,热处理后硬度为60~64HRC,凸模采用W6Mo5Cr4V2高速钢制造,热处理后硬度为62~66HRC。

冲压时,卷料由自动送料装置沿导料板3和导料柱2正确送入模具后,完成工位①和工位②的冲裁,工位③设有自动安全检测装置,一旦卷料送不到位,则探头缩回,压力机停止工作。

2)压弯成形子模具。这是一副带有顶板9和真空橡胶10等组成的带有压料和顶件装置的弯曲模。自由状态下,顶板9高出子模具Ⅰ的凹模6上平面约7mm;压弯时,利用导正销伸入圆孔导正定位,上凸模和顶板将料压紧状态下两侧边向上弯曲89°,并形成圆弧面,这时顶板9底平面和子模具Ⅱ下模座压死,起到整形作用,以确保弯曲件精度。压弯凹模工作部分镶YG8硬质合金,凸模采用Cr12MoV钢,热处理后硬度为58~62HRC,凸凹模之间的间隙取材料厚度加0.01~0.02mm,弯曲凹模圆角半径为R2~R3mm,表面粗糙度值不大于Ra0.4μm。

图1-212 耳环子模具组合级进模

Ⅰ—冲孔和冲切外形子模具 Ⅱ—压弯子模具 Ⅲ—打凸子模具 Ⅳ—冲孔切断子模具 1—独立滚动导向副 2—导料柱 3—导料板 4—垫板 5—大模架下模座 6—凹模 7—大模架上模座 8—安全探头 9—顶板 10—真空橡胶

3)打凸子模具。打凸子模具如图1-213所示,当上模下行时,在左、右斜楔5、10的作用下,推动左、右滑块3将凹模镶块2送到打凸位置;之后上模继续下行,中间斜楔12将中间滑块4带动打凸凸模1向外运动,完成打凸工序。上模回升时,各滑块在复位弹簧14的作用下迅速回复原位,接着进行下一次冲压。

四个弹簧11在自由状态下高出上模座9的上平面约30mm,其高度应一致。卸料板7同时也是导料板,采用SKD11钢制造,热处理后硬度为58~62HRC。为使斜楔5、10免受侧压力影响而影响模具精度,卸料板上装有挡块13对斜楔起保护作用。

图1-213 打凸子模具

1—打凸凸模 2—凹模镶件 3—滑块 4—中间滑块 5、10—斜楔 6—导轨 7—卸料板 8—固定板 9—上模座 11—弹簧 12—中间斜楔 13—挡块 14—复位弹簧 15—导板挡块 16—下模座

由于打凸时力量较大,约有60kN,中间斜楔12必须有足够高的刚度,因而导板挡块15分别对中间斜楔12,斜楔5、10起保护作用,保证其强度、刚性及稳定性。滑块选用W6Mo5Cr4V2高速钢制造,热处理后硬度为61~63HRC,在卸料板中间有加油槽,保证各运动副及时得到润滑,使生产能正常进行。

打凸凸凹模采用镶块式结构,采用Cr12MoV钢制造,热处理后硬度为58~62HRC,对保证打凸质量,维修和调整都方便。

4)冲孔切断分离子模具。在工位(15)上冲四个ϕ3mm孔和两个ϕ12.8mm孔,在工位(17)上冲切载体分离出零件。凹模采用镶拼式结构,用YG20硬质合金制造,固定在凹模固定板上,并由导料板压牢,导料板上还装有气孔,每冲一次把切断零件耳环吹入到容器内。凸模采用SKD11钢制造,热处理后硬度为58~60HRC。

14.常闭触头冲裁弯曲级进模

图1-214所示为常闭触头零件图,图1-215所示为常闭触头排样图,图1-216为常闭触头冲裁弯曲级进模。

图1-214 常闭触头零件图

图1-215 常闭触头排样图

排样共设置了11个工位,分别为:①冲2个ϕ3.1mm孔、M3螺纹底孔、长方孔及冲导正销

图1-216 常闭触头冲裁弯曲级进模

1—下模座 2—下垫板 3—凹模座 4—托料装置 5—导料销 6—卸料板座 7—固定板 8—上垫板 9—上模座 10、11、12、13、16、17、18、19、20、21、24—凸模 14—检测导正销 15—导正销 22—浮动块 23—限位螺钉组件 25、26、27、28、29、30、31、32、34、35—凹模 33—初始挡料机构

孔;②螺纹孔翻边,打ϕ1.2mm凸台;③切除弯曲部分余料;④切除弯曲部分余料;⑤切除弯曲部分余料;⑥切余弯曲部分余料;⑦成形弯曲;⑧向上弯曲;⑨向上弯曲;⑩为空位;⑪切除载体,分离出弯曲件。

模具结构特点如下:

1)采用国外通用系列(VSD)模具结构,即采用了圆形或方形的镶拼块(如零件28、29、30、31、32等),经加工成为独立单元;然后将这些拼块以一定的过盈量镶入凹模座3及卸料板座6中。特点是拼块零件商品化,因此便于加工更换。

2)采用四对可卸式滚动导向模架,上、下模座采用45钢制造,调质处理后硬度为31~35HRC。并在固定板7、卸料板座6、凹模座3之间设有六对小导柱、导套滑动导向,导向可靠。

3)采用自动检测导正销14(图1-216中的B—B剖视图),当卷料误送时,导正销触动微动开关使压力机立即停机,保护冲模免于损坏。

15.轭铁冲裁、成形、弯曲级进模

图1-217所示为继电器轭铁零件图和毛坯展开图,图1-218所示为轭铁排样图,图1-219所示为轭铁冲裁、成形、弯曲级进模。

图1-217 轭铁

a)零件图 b)毛坯展开图

图1-218 轭铁排样图

图1-219 轭铁冲裁、成形、弯曲级进模

1、74—围框 2—凹模垫板 3—浮动导料销 4、18、24、34、46、63—弹簧 5、50、66—螺塞 6、26、27、29、42、48、79—螺钉 7、8、9、10、11、20、21、22—凹模镶块 12—压凸泡凹模内镶件 13—压凸泡卸料板内镶件 14—卸料板内翻边镶件 15—推管 16—翻边卸料推套 17—翻边凸模 19—顶杆 23—弹顶杆 25—弯曲成形顶块 28、73—导柱 30—垫圈 31—镶套 32—下模座 33—压板 35—钢珠保持套 36—卸料板 37—卸料板垫板 38、72、75—导套 39—凸模固定板 40—上垫板 41—上模座 43—载体分离冲切凸模 44、45—弯曲成形凸模 47—翻边凸模 49—模柄 51、67—垫柱 52—导正销 53—外侧凸肋冲切凸模 54、55—局部外形冲切凸模 56、57—冲翻边预孔凸模 58—冲孔凸模 59—冲导正销孔凸模 60—微动开关 61—触头 62—螺母 64—推杆 65—活动导正销 68—冲长方孔凸模 69—矩形截面弹簧 70、71—限位柱 76—定距卸料柱 77、78—销

排样图共设置10个工位,分别为:①冲两个ϕ5mm导正销孔、三个M3螺纹翻边底孔、两个ϕ3mm孔及14mm×5mm长方孔;②冲两个ϕ2.5mm凸台、两侧需局部成形的凸肋的外形及弯曲件下端需弯曲成形的局部外形;③冲切需弯曲的局部外形;④冲切凸肋;⑤两个M3螺纹孔翻边;⑥中间M3螺纹孔翻边;⑦第一次向下小弯曲成形;⑧第二次向下大弯曲成形;⑨为空位;⑩弯曲件与载体冲切分离。

模具结构特点如下:

1)凹模采用模块式凹模围框式固定,将10个冲压工位分解成8个冲压单元的独立模块7、8、9、10、11、20、21、22的结构形式,按工序顺序组合后,用围框1、74定位紧固在下模部分,所以,模块式凹模的加工、检测、调整和维修均较方便。

2)冲件下端的两次弯曲成形模具结构如图1-220所示,弯曲成形顶块25的高度H应与凹模镶块21的厚度一致,否则会因存在高度差而影响弯曲件平面的质量。

图1-220 两次弯曲成形模具结构图

1—螺塞 2—下模座 3—圆形截面弹簧 4—下垫板 5—凹模 6—弹顶杆 7—卸料板 8—卸料垫板 9—弯曲成形凸模 10—凸模固定板 11—上垫板 12—弯曲成形顶块

3)为适应连续、稳定自动送料冲压需要,模架采用加强型四导柱滚动导向模架。

4)为确保卷料在连续送进冲压过程中的安全性、稳定性、可靠性,在工位⑧采用活动导正销65,当卷料误送时,导正销触动微动开关使压力机紧急停机。

5)模具在不使用时成闭合状态,安装在上、下模间的限位柱70、71保证模具在非生产状态下的安全性,需使用时可拆下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。