切去成形制件多余的边缘材料的冲模叫修边模。

拉深件及冷挤压件一般周边都不平齐,为了使周边平整美观及达到制件所需的高度,必须采用辅助工序修边。采用冲模修边比机械切削加工效率高,而且修边后制件不变形,表面平整、光洁、高度一致。

1.小型方形或矩形件修边模

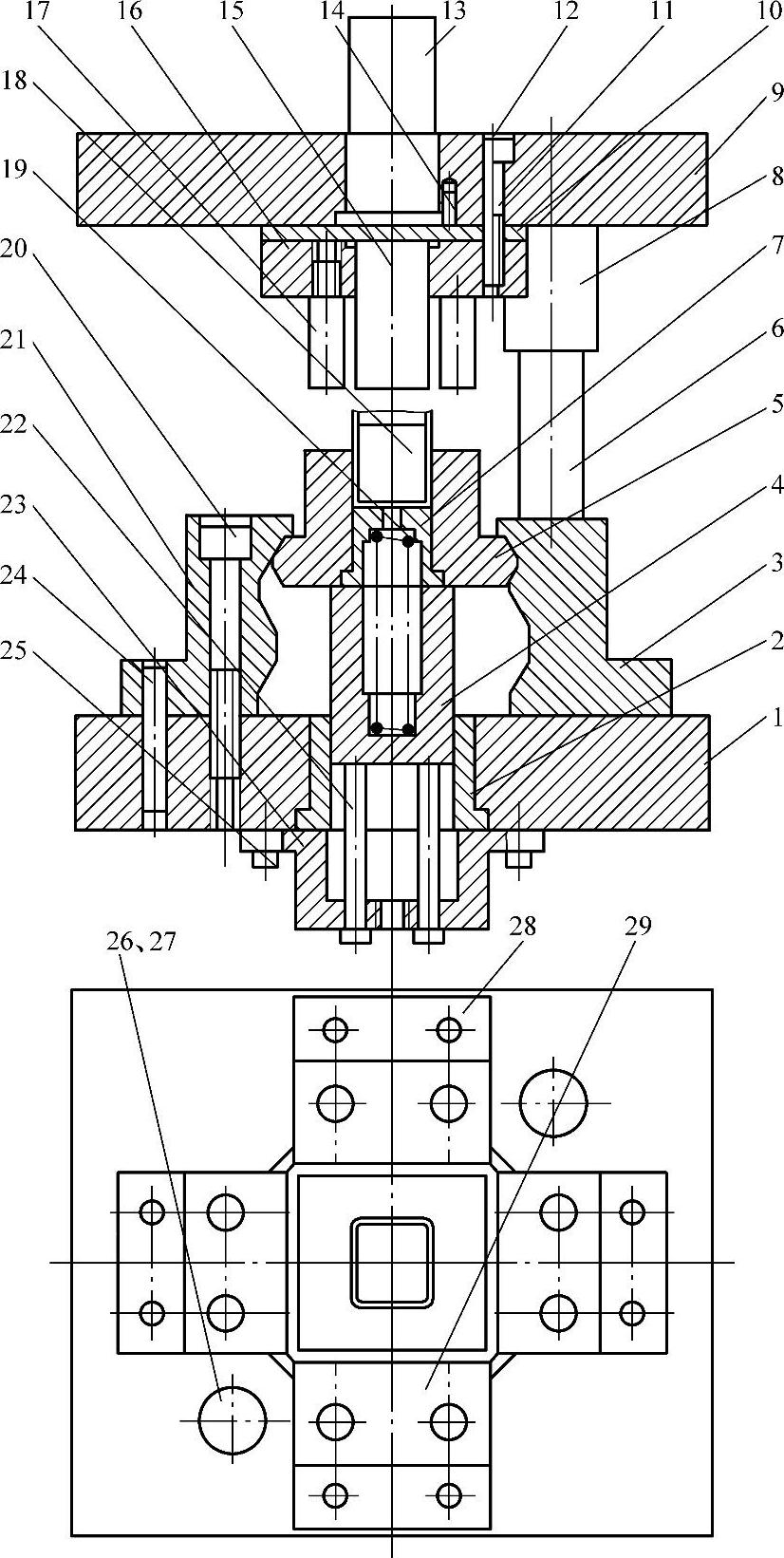

图1-37所示为小型矩形件修边模,修边模的凹模5置于顶柱4上,顶柱4与导套2成H8/h8配合,做上下垂直运动。制件置于凹模5内,由顶件块7和弹簧19托住。为防止制件变形,制件内装有定位芯18,定位芯18与制件内型按H7/h7配合,其高度与制件所需高度相同。上模的四根限位柱17用于控制凸模15的下平面与凹模5的上平面之间的间隙,其间隙值取0.05mm。

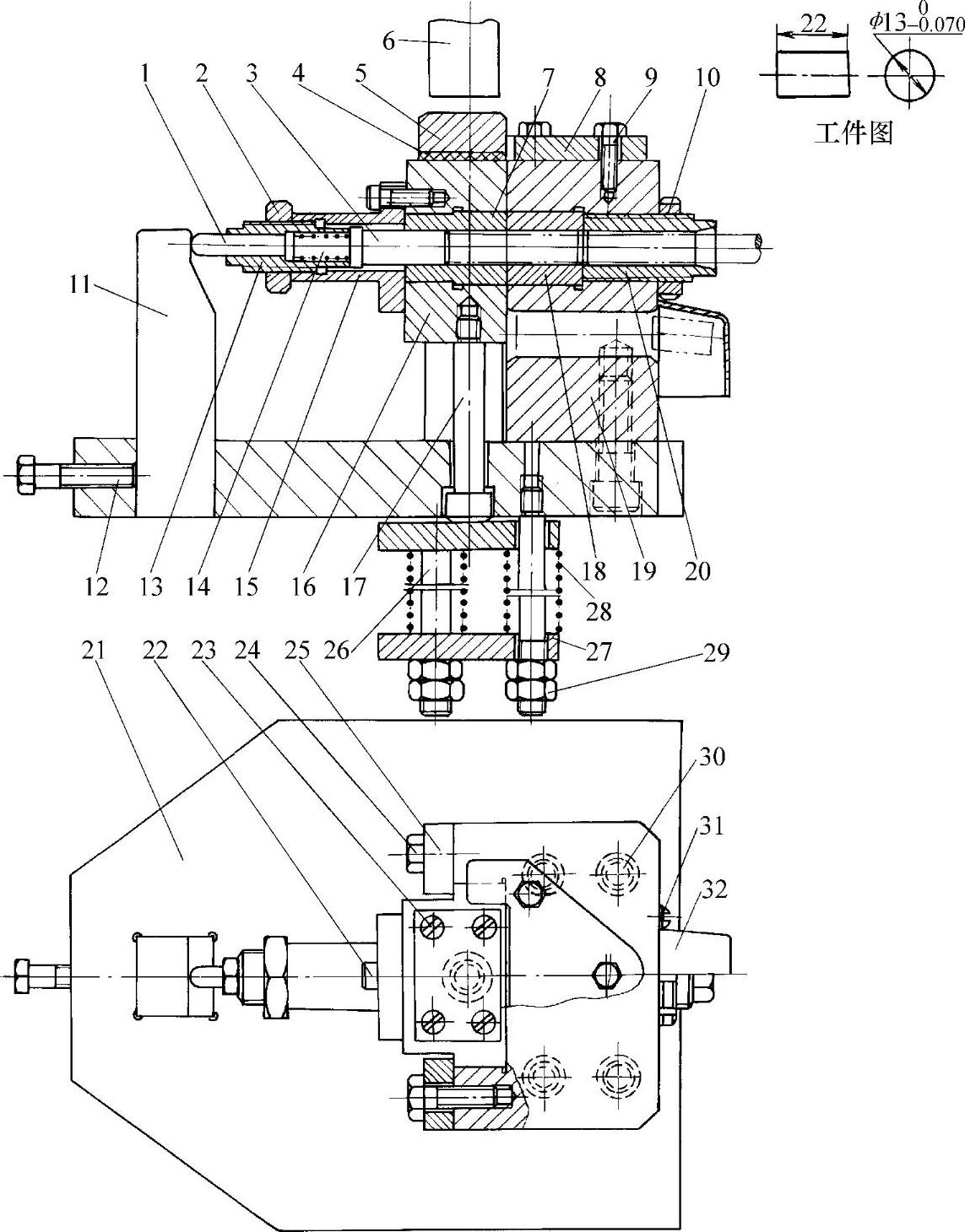

图1-33 棒料切断模

1—推杆 2、10、29—螺母 3—顶杆 4—橡胶 5—垫板 6—上模 7—活动凹模 8—盖板 9、12、22、23、24、30、31—螺钉 11—斜楔 13—调整套 14、28—弹簧 15—套管 16—滑块 17—弹簧螺钉 18—固定凹模 19—支架 20—送料管 21—下模座 25—压板 26—螺杆 27—支承板 32—防护罩

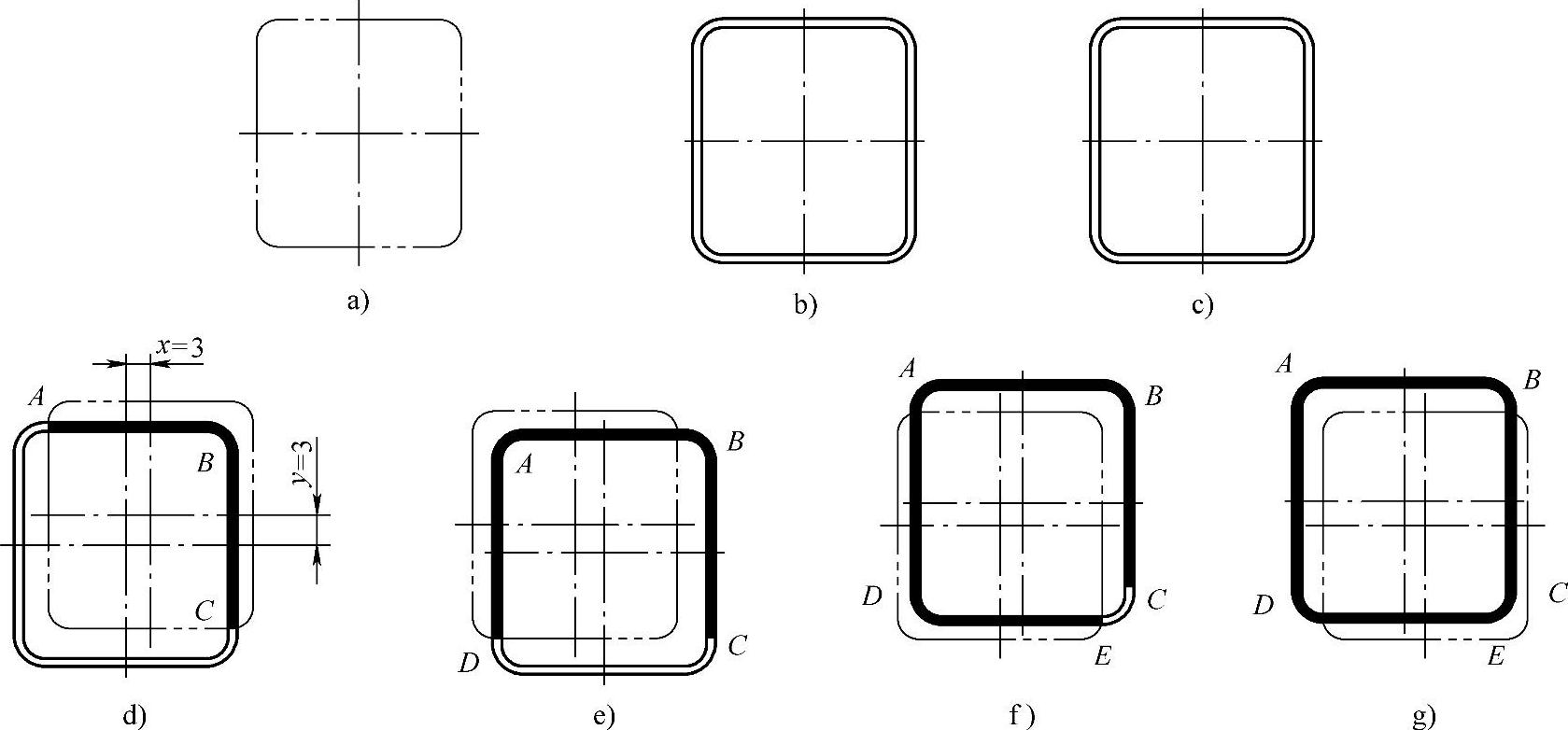

(1)工作原理 修边模中的凹模5除相对凸模15做垂直运动外,还在左导板21和右导板3,前导板29和后导板28的作用下,在水平方向上做相对应的三个方向移动,切去制件的周边,如图1-38所示。

当凹模下降向左和向前移动时,切除图1-38d所示的A、B、C边。

当凹模继续下降向右移动时,切除图1-38e所示的A、D边。

当凹模再继续下降向后移动时,切除图1-38f所示的D、E边。

当凹模下降到最后位置,向左移动时,切除图1-38g所示的E、C边,此时制件的全部周边均被切除。

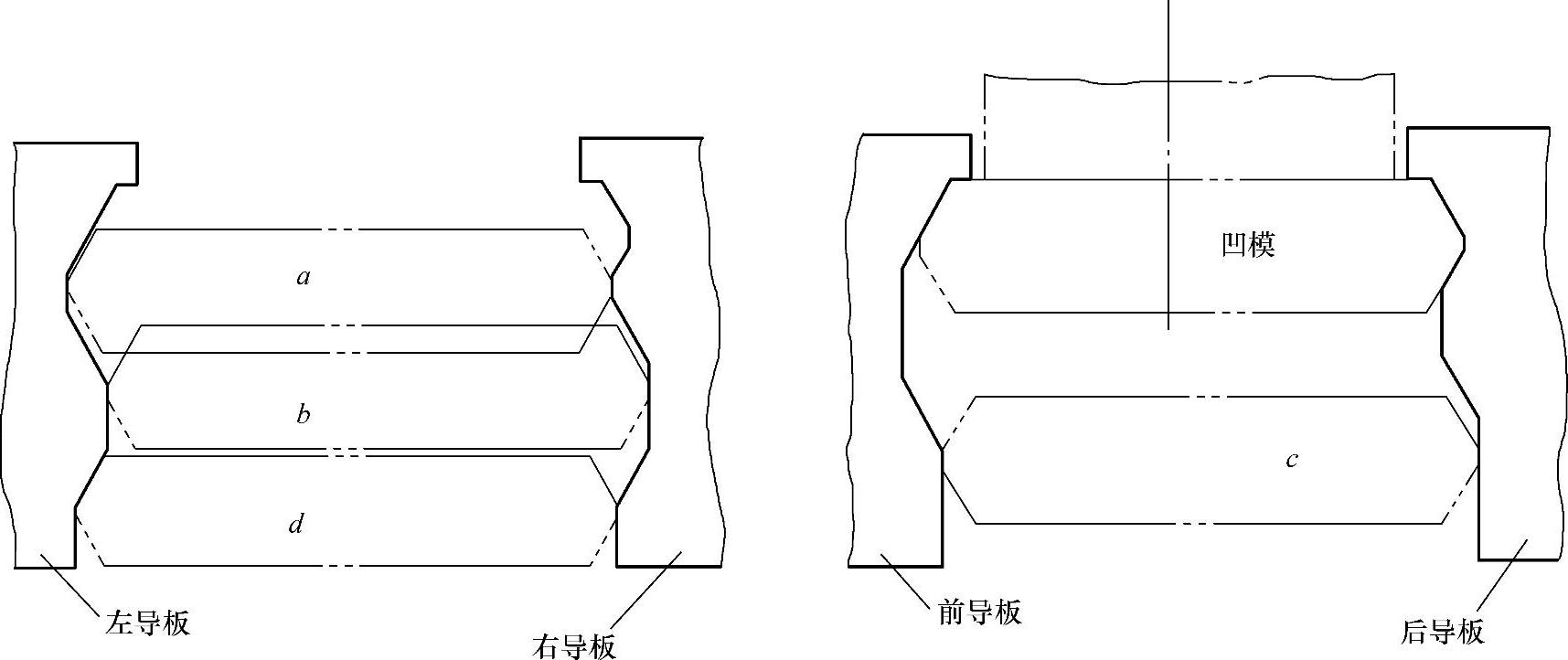

凹模下降沿左右、前后导板移动时的修边情况如图1-39所示。

(2)凹模的设计

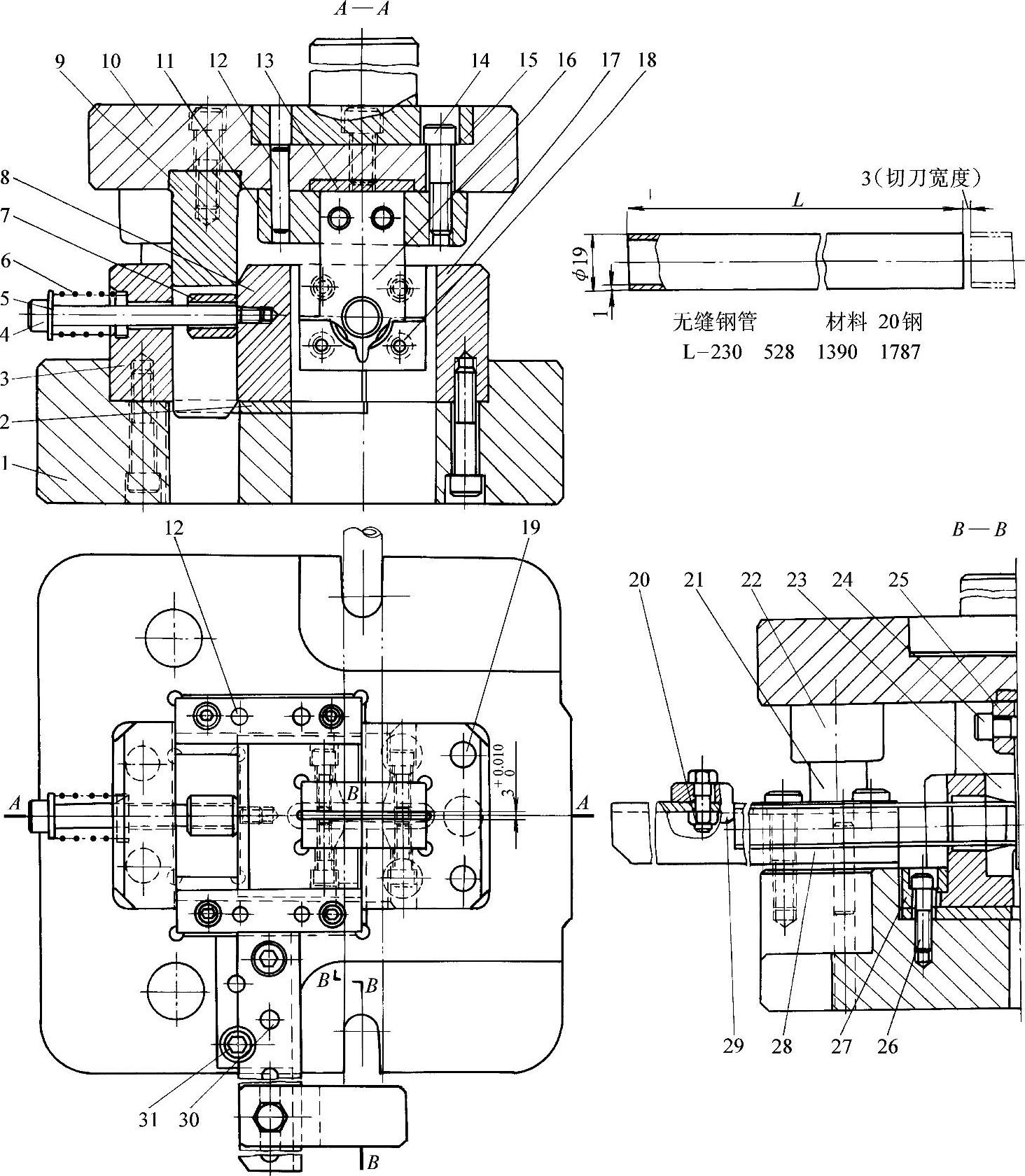

图1-34 管料切断模

1—下模座 2、13—垫板 3—侧压板 4—卸料螺钉 5—垫圈 6—弹簧 7—套管 8—滑块 9—斜楔 10—上模座 11—固定板 12、19、30—销 14、18、24、26、31—螺钉 15—模柄 16—凸模 17—固定板 20—螺母 21—导柱 22—导套 23—组合凹模 25—压板 27—导向板 28—支架 29—挡料块

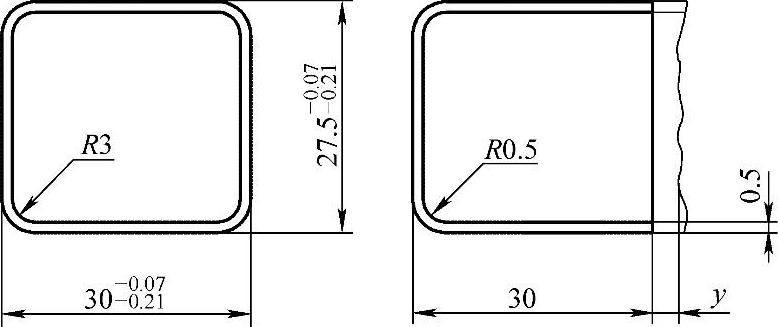

1)凹模移动量的设计。图1-40所示为拉深件,凹模可在x、y水平方向移动,分四次将制件的边切除。凹模移动量是否达到要求,可用两张图样验证,即一张图样上画出凸模图,另一张图样上画出拉深件图,将两张图样叠在一起,做相对移动,如图1-38所示。几次移动下来,就可判断拉深件各边是否被全部切除。从图1-38可知,凹模左右、前后各移动3mm,即可把拉深件的周边全部切除。

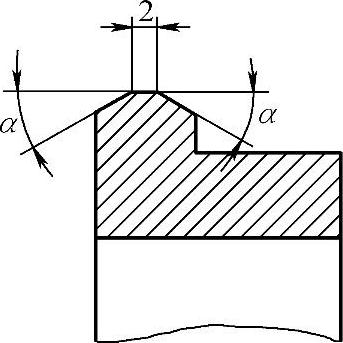

2)凹模运动斜度的设计。凹模的运动斜度如图1-41所示,凹模运动斜度越大,阻力也越大,不易使凹模向下运动。若斜度太小,则凹模垂直方向的运动距离必须加大,才能获得水平方向移动的距离,即增加了左右、前后导板的高度,增加了冲模的闭合高度。侧面斜度α一般选30°。

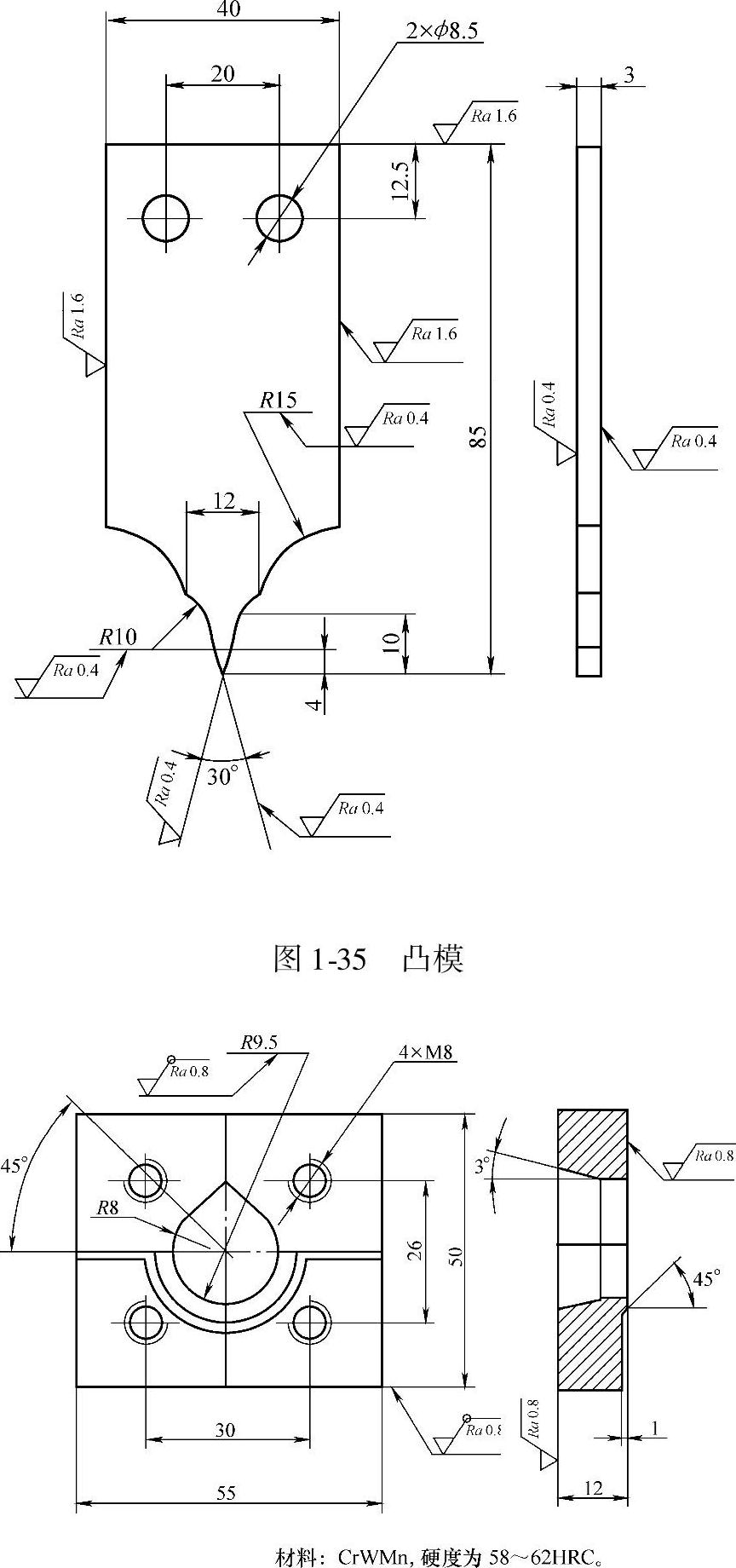

图1-36 组合凹模

图1-37 修边模

1—下模座 2、8、26—导套 3—右导板 4—顶柱 5—凹模 6、27—导柱 7—顶件块 9—上模座 10—垫板 11、20、25—螺钉 12、14、24—销 13—模柄 15—凸模 16—固定板 17—限位柱 18—定位芯 19—弹簧 21—左导板 22—弹压螺钉 23—支承板 28—后导板 29—前导板

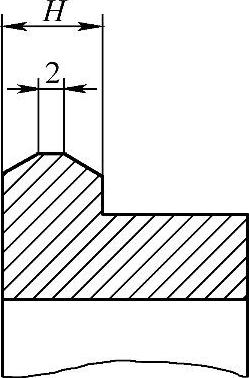

3)凹模斜面部分高度的设计。凹模的斜面高度H如图1-42所示,凹模的斜面部分与导板和导板斜面部分相配合,而导板的斜面高度与每一阶段凹模的移动量x、y有关。

H=2xcot30°+2ycot30°

=2×3mm×1.732+2×3mm×1.732

=20.8mm

取整数,H=20mm。

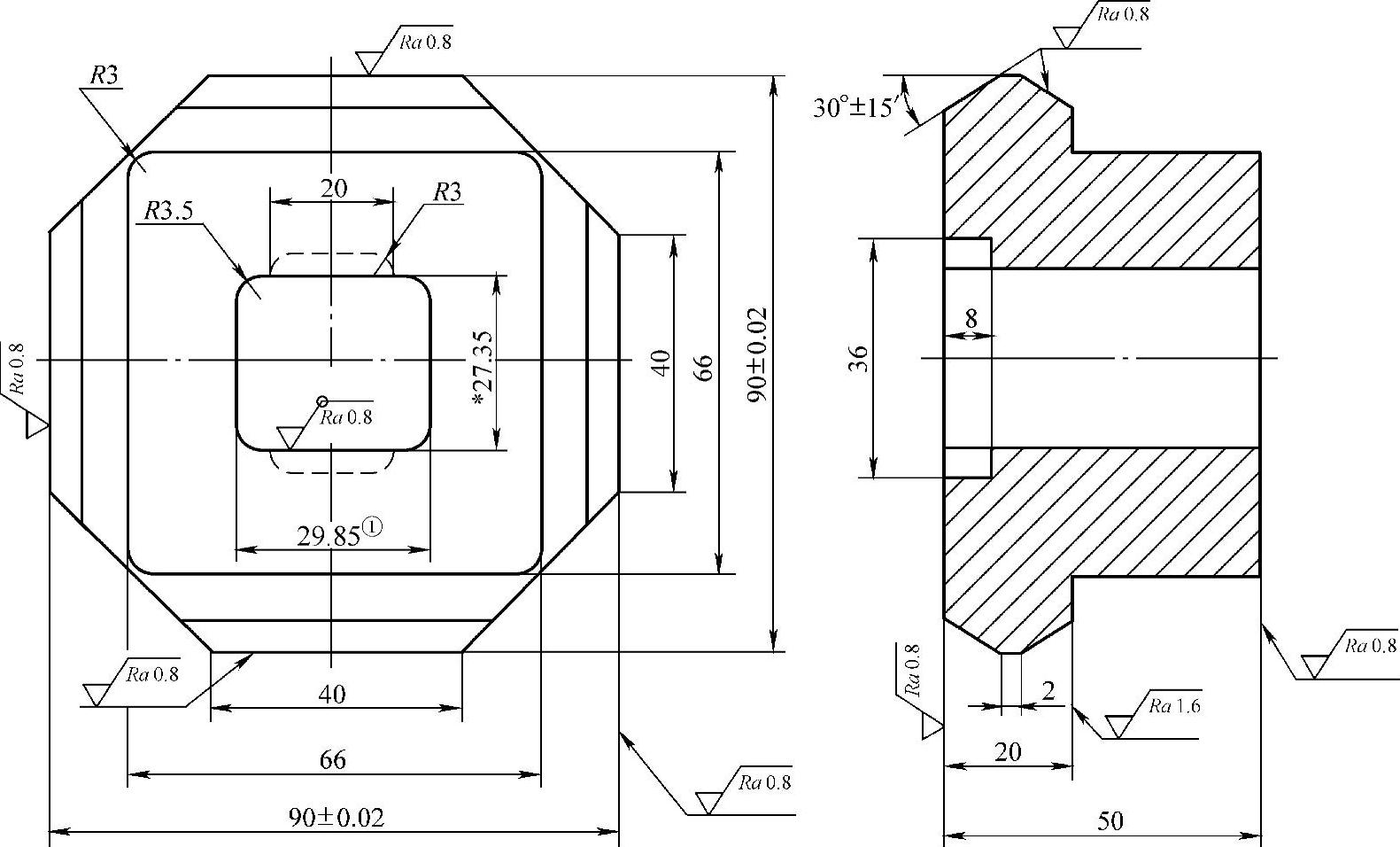

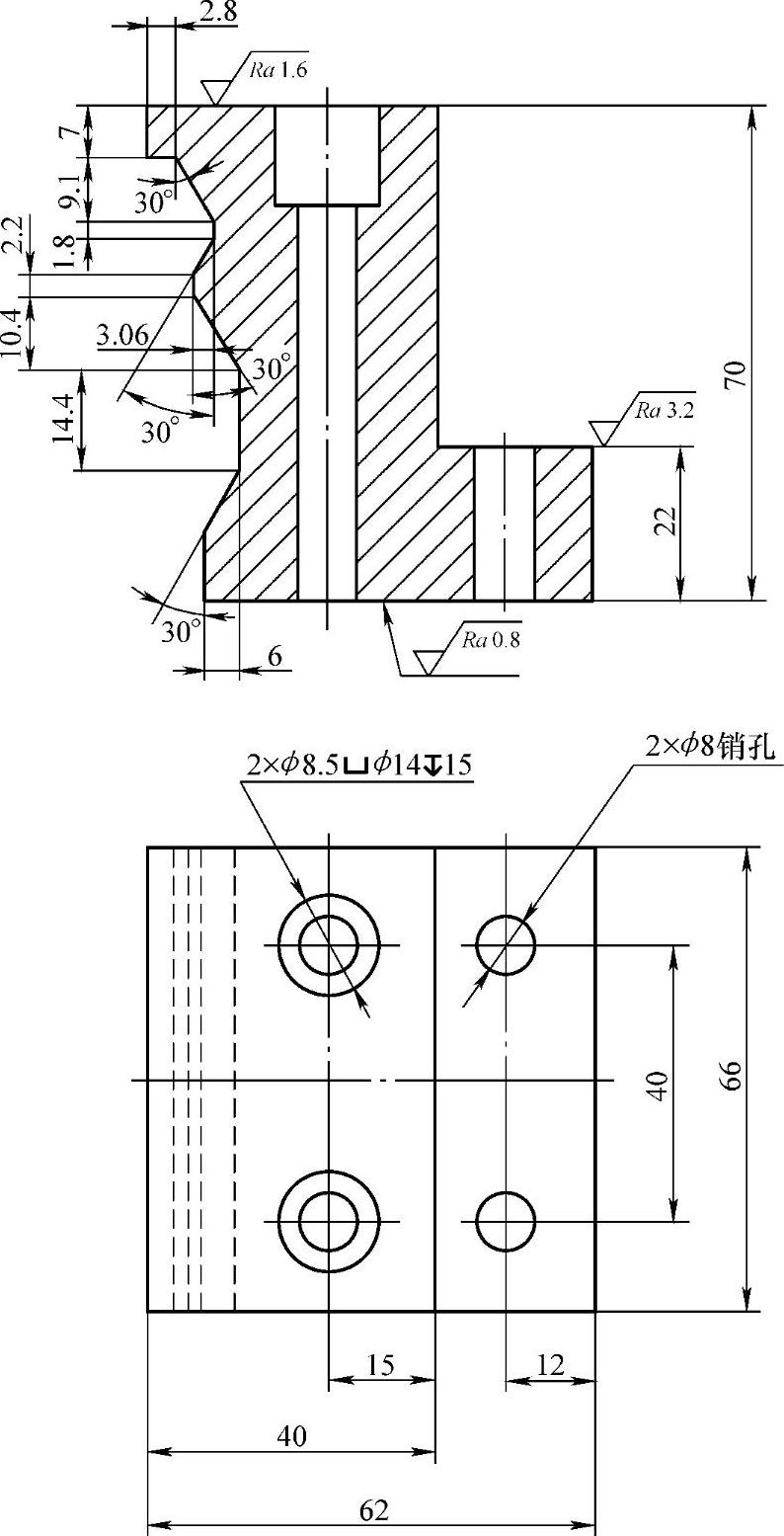

4)凹模结构及尺寸参数。凹模如图1-43所示,凹模内形和制件外形的配合在H7/h7和H8/h8之间,一般采用配作。

图1-38 修边运动示意图

图1-39 修边凹模运动情况(https://www.xing528.com)

图1-40 拉深件

图1-41 凹模的运动斜度

图1-42 凹模的斜面高度

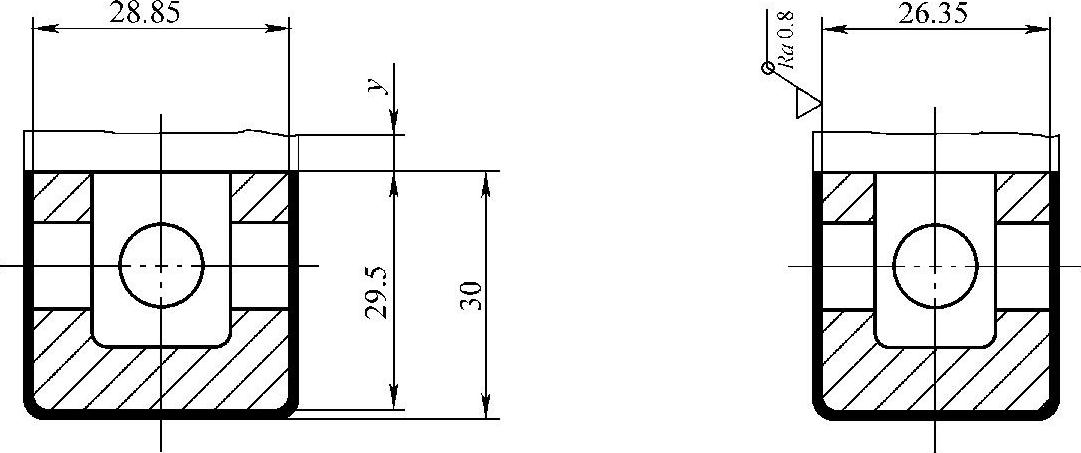

(3)定位芯的设计 定位芯如图1-44所示,定位芯外形和制件内形的配合在H7/h7和H8/h8之间,一般采用配作。

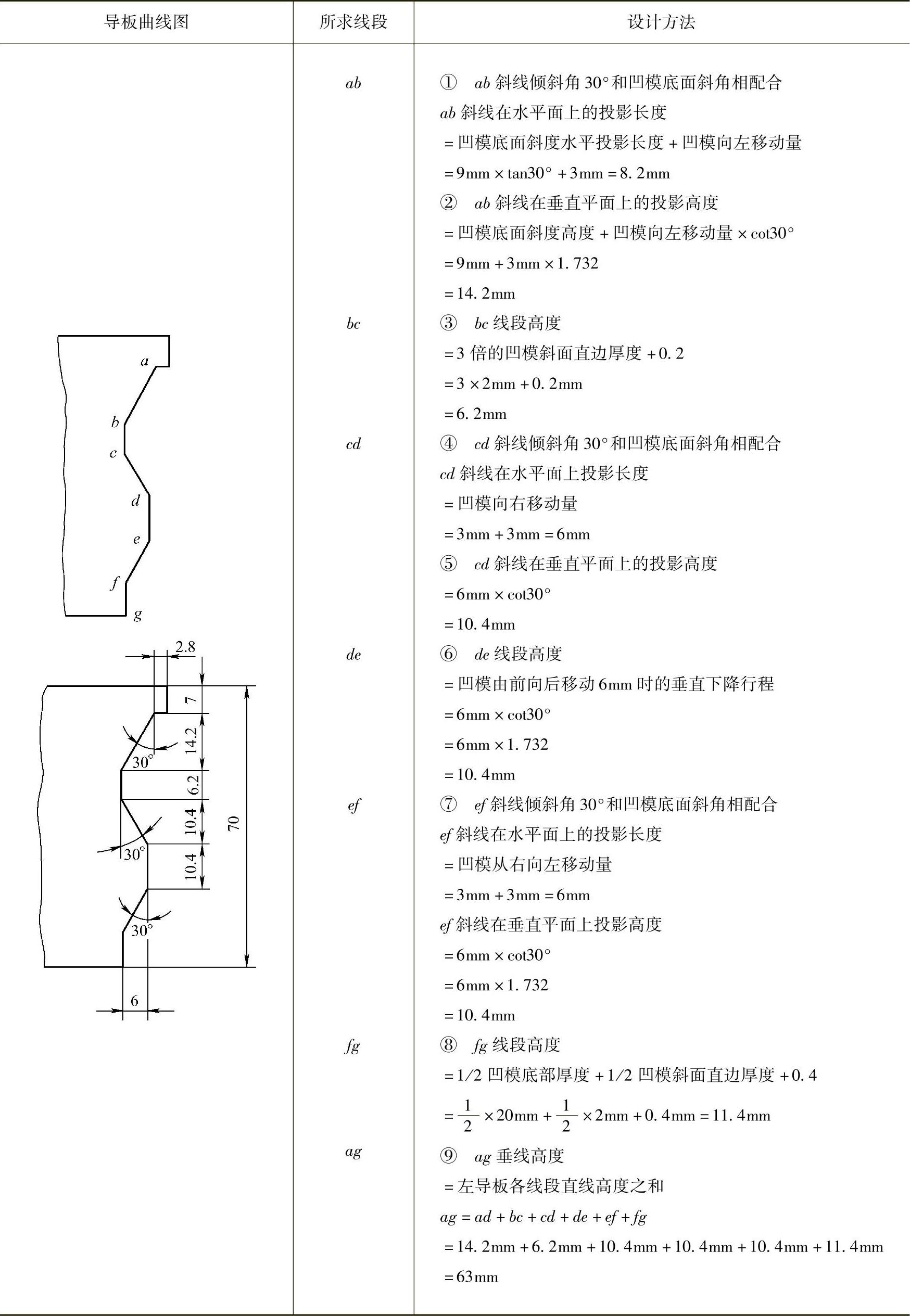

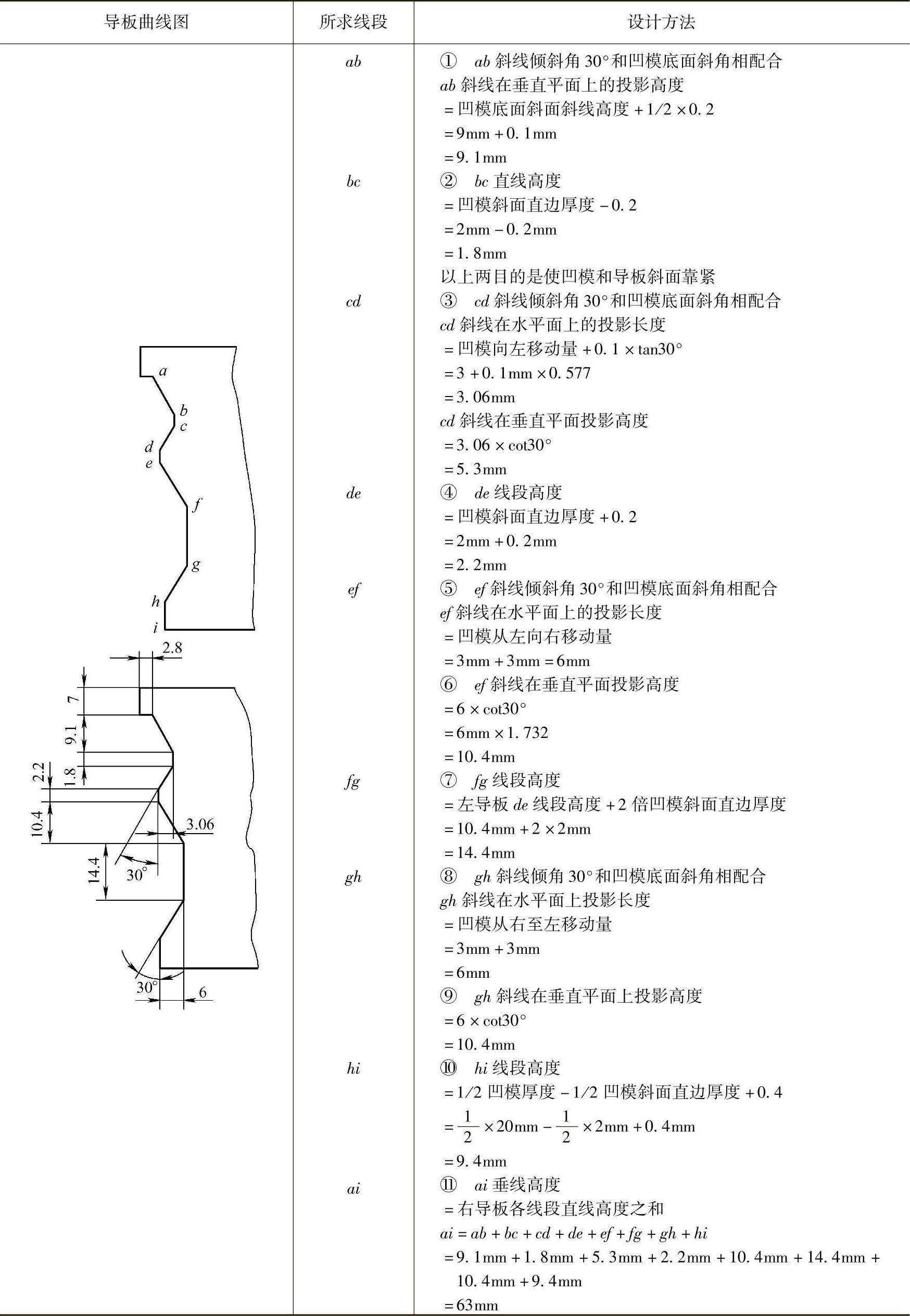

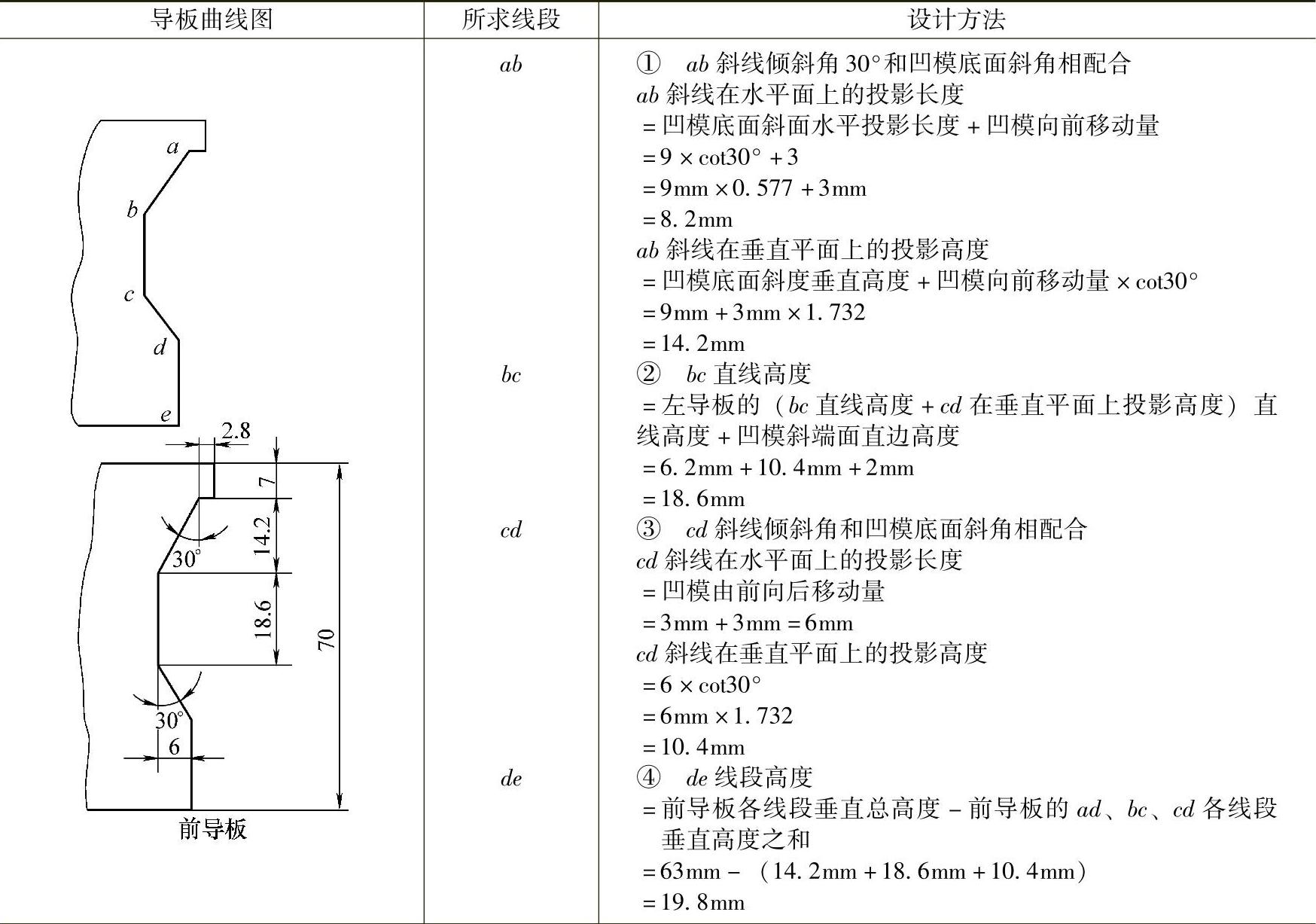

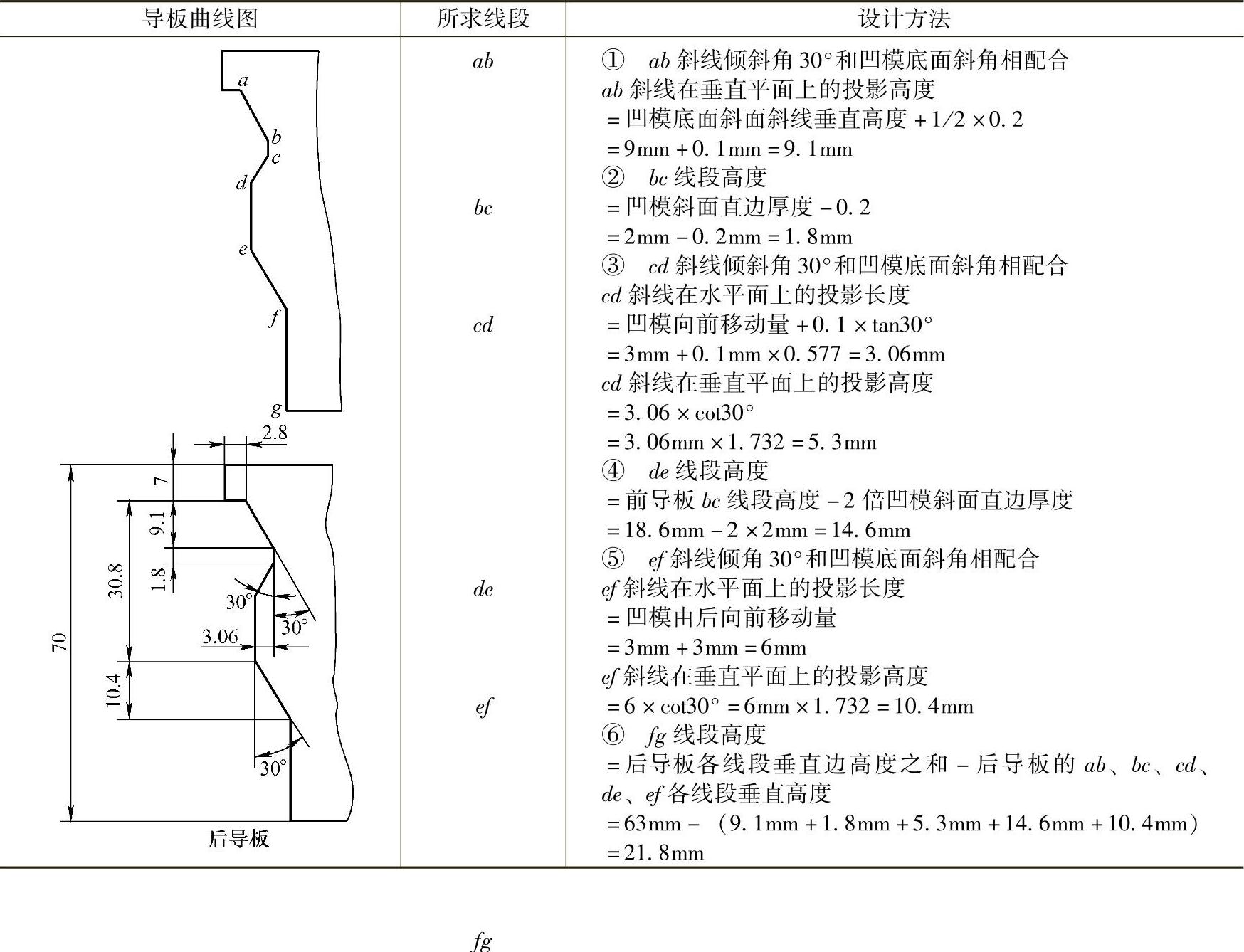

(4)导板的设计 导板设计见表1-1~表1-4,导板零件图如图1-45~图1-48所示。

图1-43 凹模

图1-44 定位芯

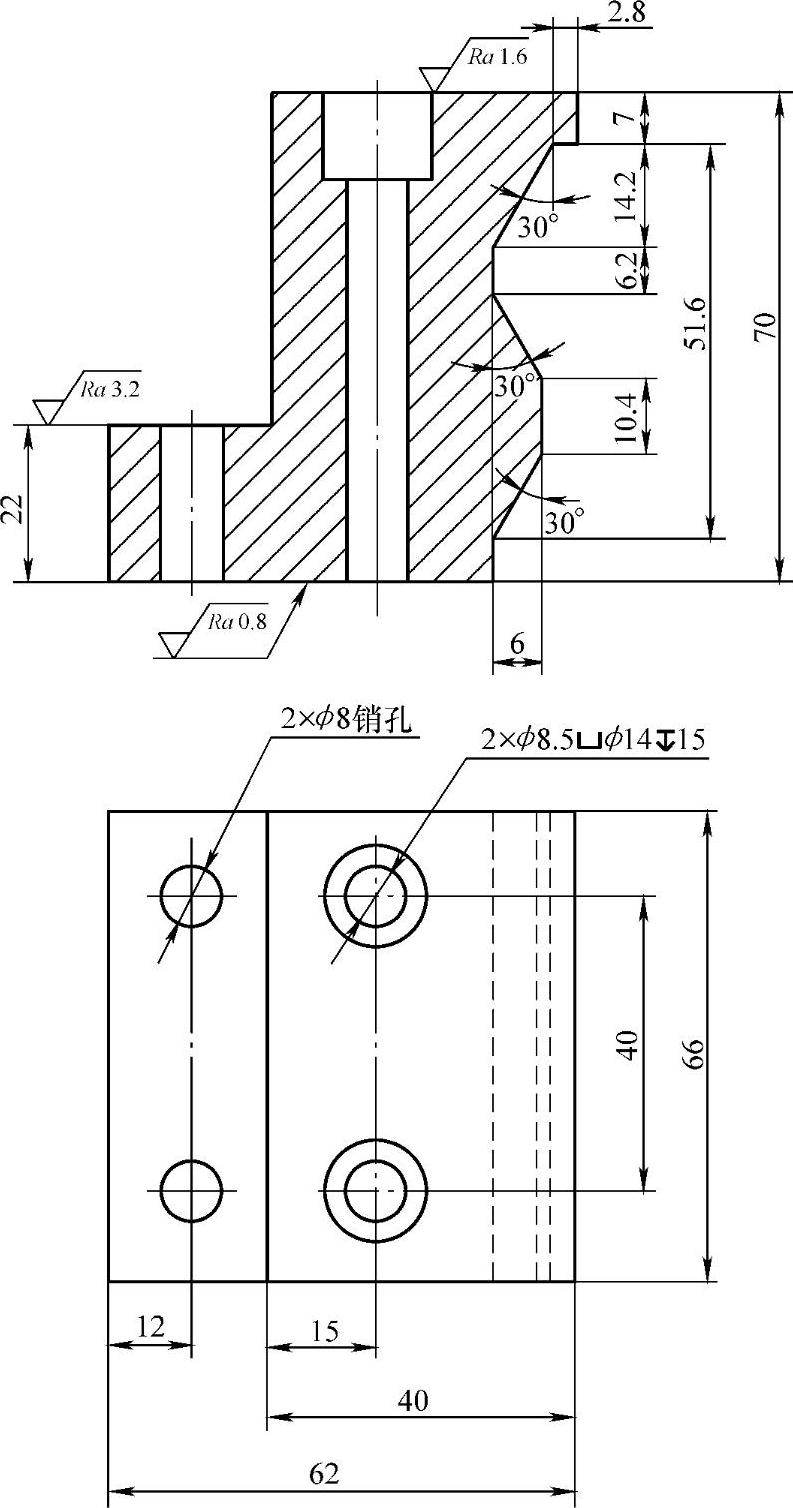

(5)凸模的设计 凸模如图1-49所示,凸模和制件内形配合在H7/h7和H8/h8之间,一般采用配作。

(6)其他零件的设计 其他零件的设计如图1-50~图1-56所示。

2.大型方形或矩形件修边模

图1-57所示为矩形件胀切式修边模,该冲模是由四块凸模拼块向四周外胀开的运动来完成矩形拉深件修边工作的。

修边分两个阶段完成,将待修边的拉深件放在凹模13内,由弹顶器支承的顶板12将拉深件顶至适当位置。当压力机滑块下降时,定位板11进入拉深件内形中,并将顶板12压下,限位柱5与凹模13的平面接触,以控制凸凹模之间的间隙。滑块继续下降,导向板9压紧橡胶14使斜楔1、7、8下降,斜楔7、8的高度大于斜楔1的高度,如图1-57所示。因此斜楔7、8端部的斜面先接触凸模拼块2、4的斜面,把凸模拼块2、4沿y-y轴向外胀开(图1-58a),冲切拉深件前后两边。压力机滑块再继续下行,斜楔7、8的斜面与凸模拼块2、4脱离接触,凸模拼块一侧面已靠紧导向板6。当斜楔1与凸模拼块2、4端部的斜面接触时,凸模拼块2、4沿导向板6即沿x-x轴向外胀开(图1-58b),冲切拉深件左右两边。

表1-1 左导板设计

表1-2 右导板设计

表1-3 前导板设计

表1-4 后导板设计

图1-45 左导板

图1-46 右导板

压力机滑块上升时,凸模拼块2、4在拉簧3的作用下,回到原位置,拉深件被顶板12顶出。

3.带凸缘拉深件修边模

图1-59所示为带凸缘拉深件及制件图。图1-60所示为带凸缘拉深件修边模,凹模16固定在上模座13上,凸模3固定在下模座1上,并在凸模旁对称布置废料切刀2,切刀刃口应低于凸模刃口3~5倍材料厚度。工作时,将拉深件毛坯套在定位块17上,当压力机滑块下行时,凸模伸入凹模洞口进行修边,同时废料切刀将最下面废料一分为二,便于清除,为了保证在不使用时不损伤废料切刀刃口,在导柱上装两对限位套4、5。冲压时,限位块凸、凹配对,不使用时,限位套凸、凸配对。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。