沿封闭的轮廓将制件或毛坯与板料分离的冲模叫落料模。

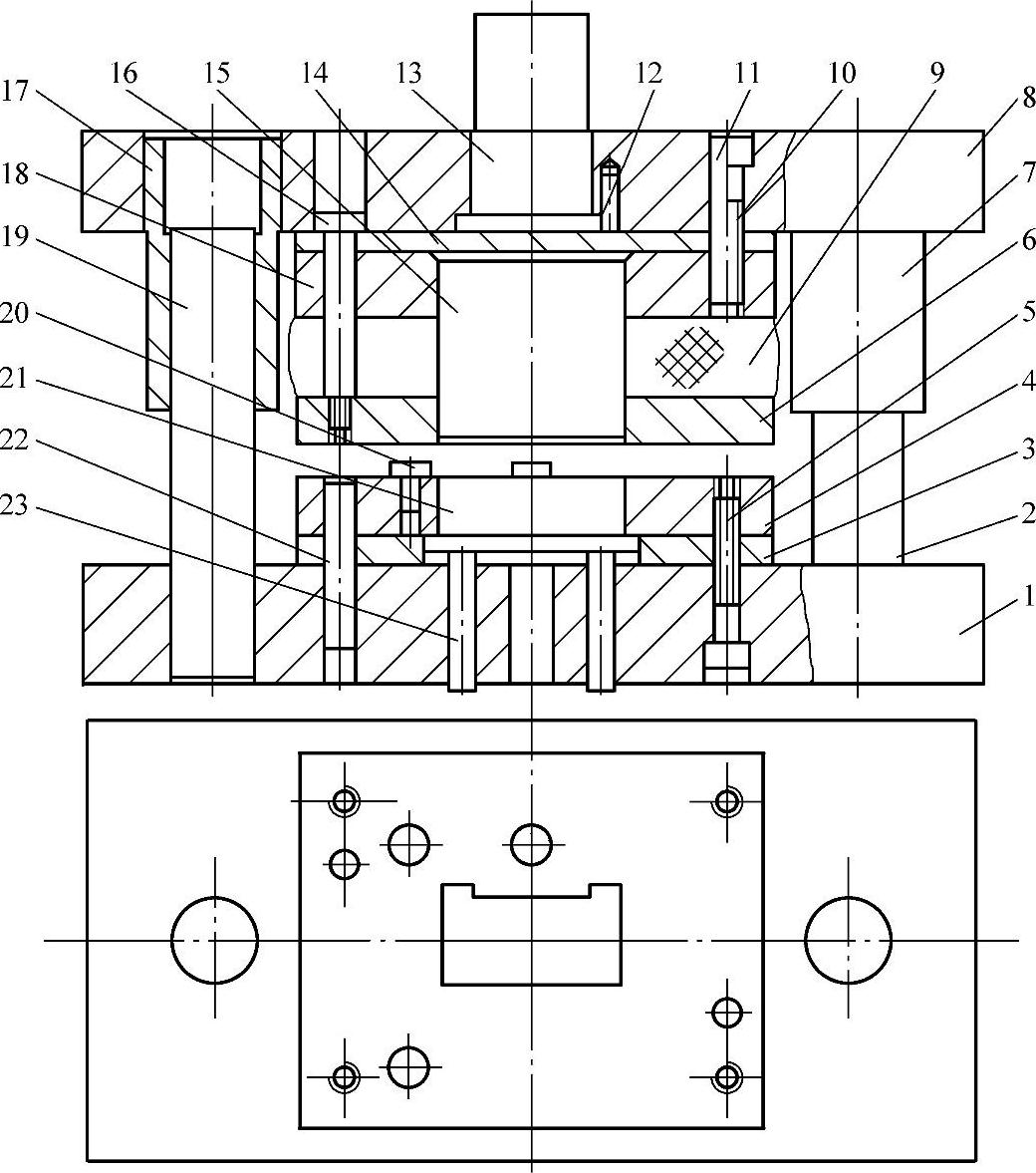

1.导柱式弹压卸料下出件落料模

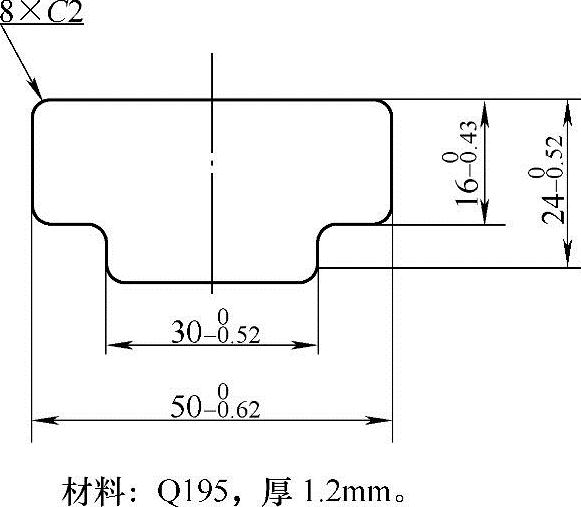

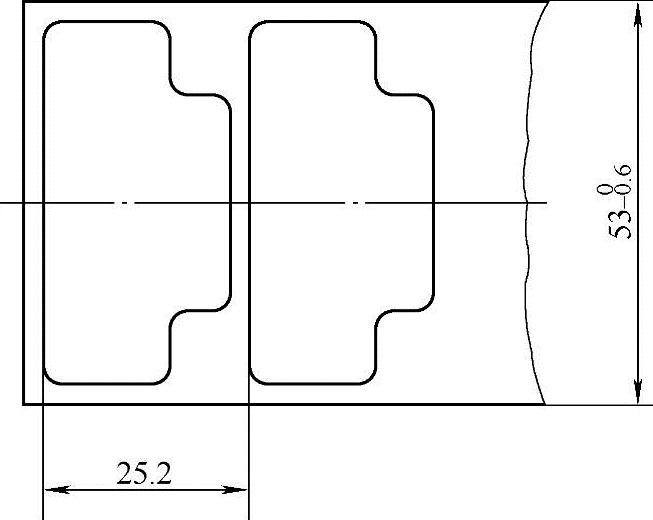

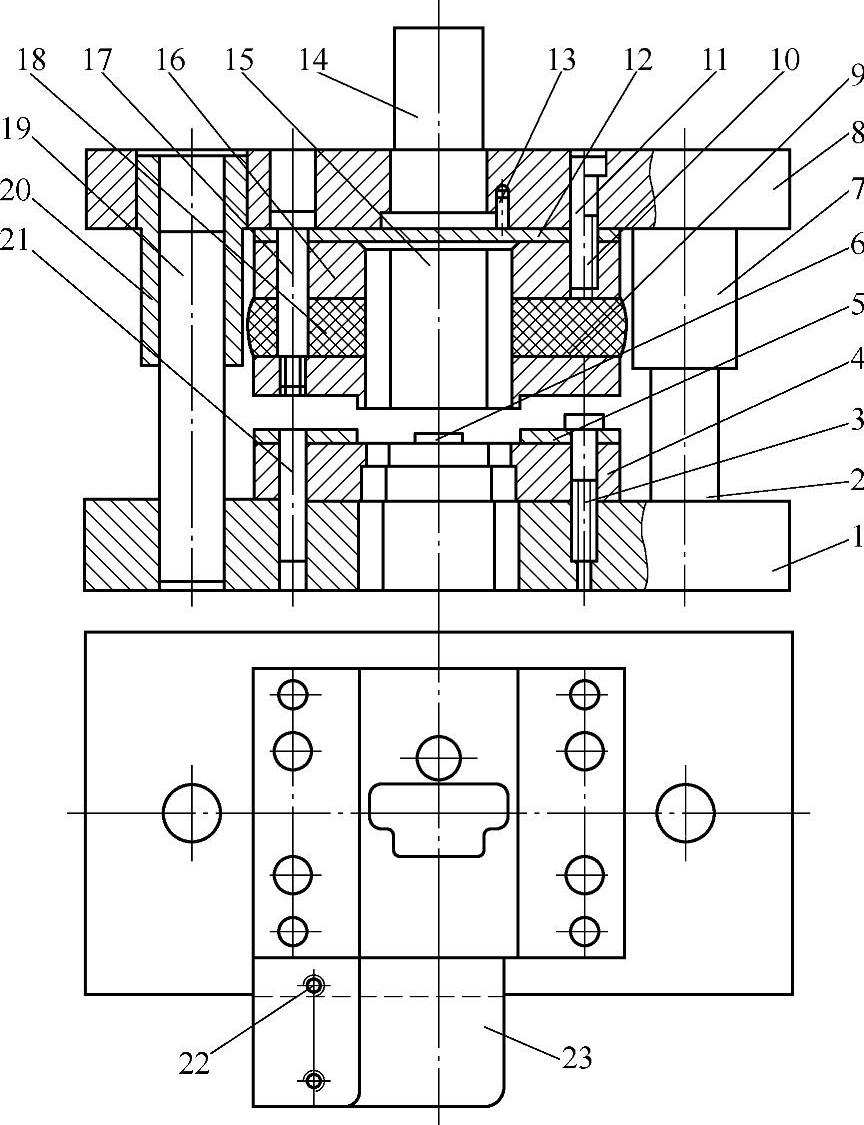

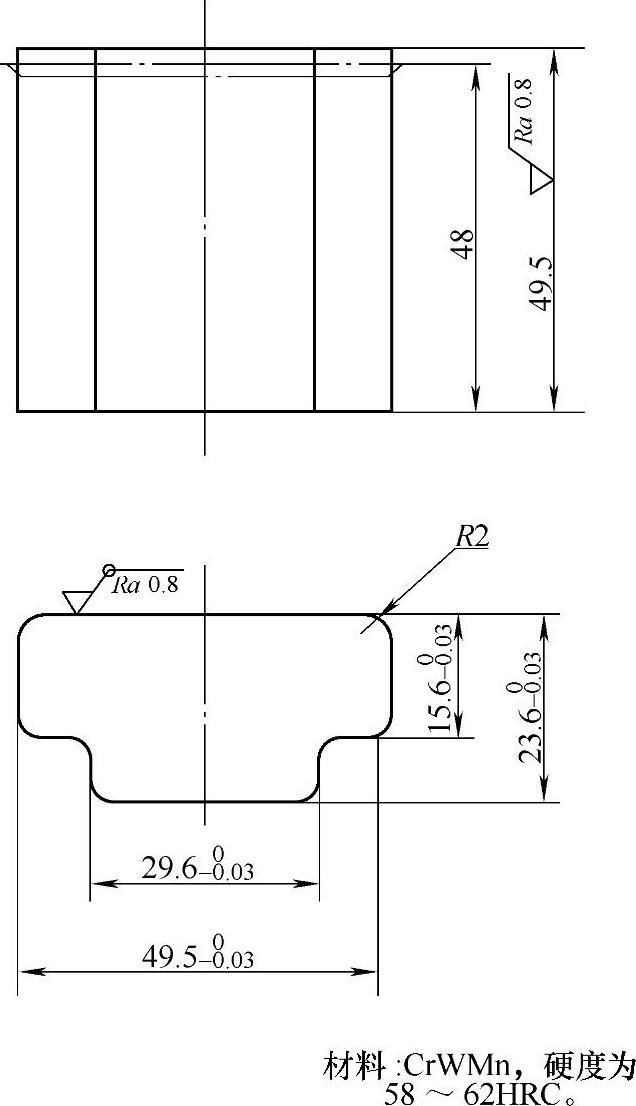

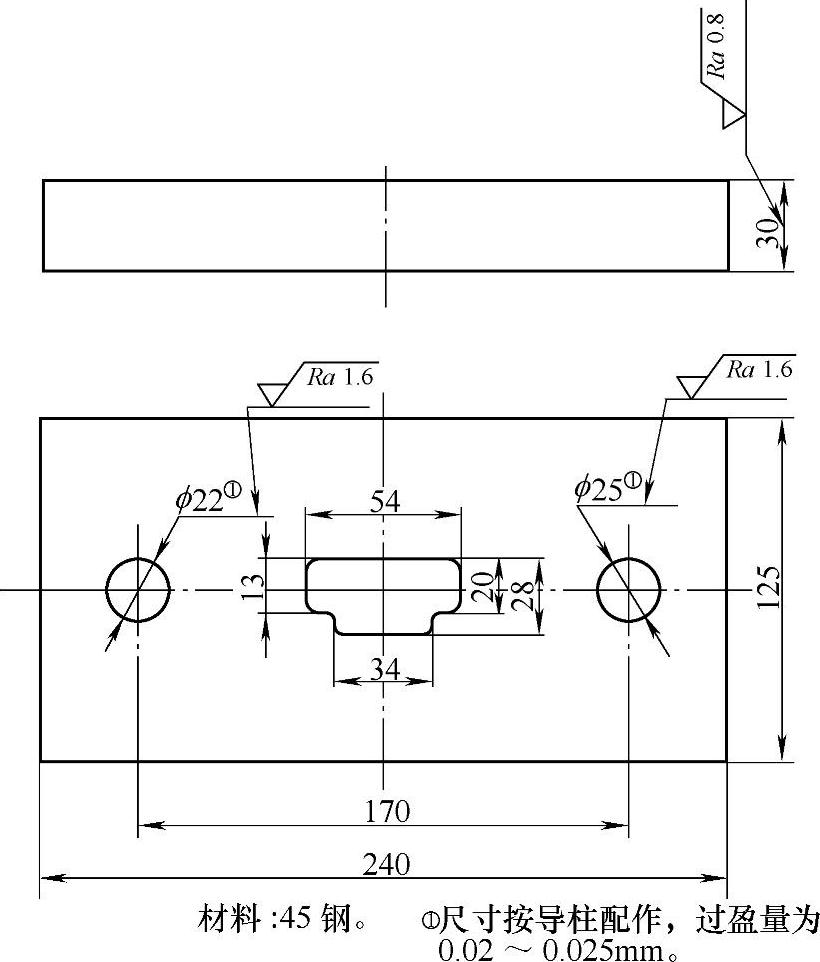

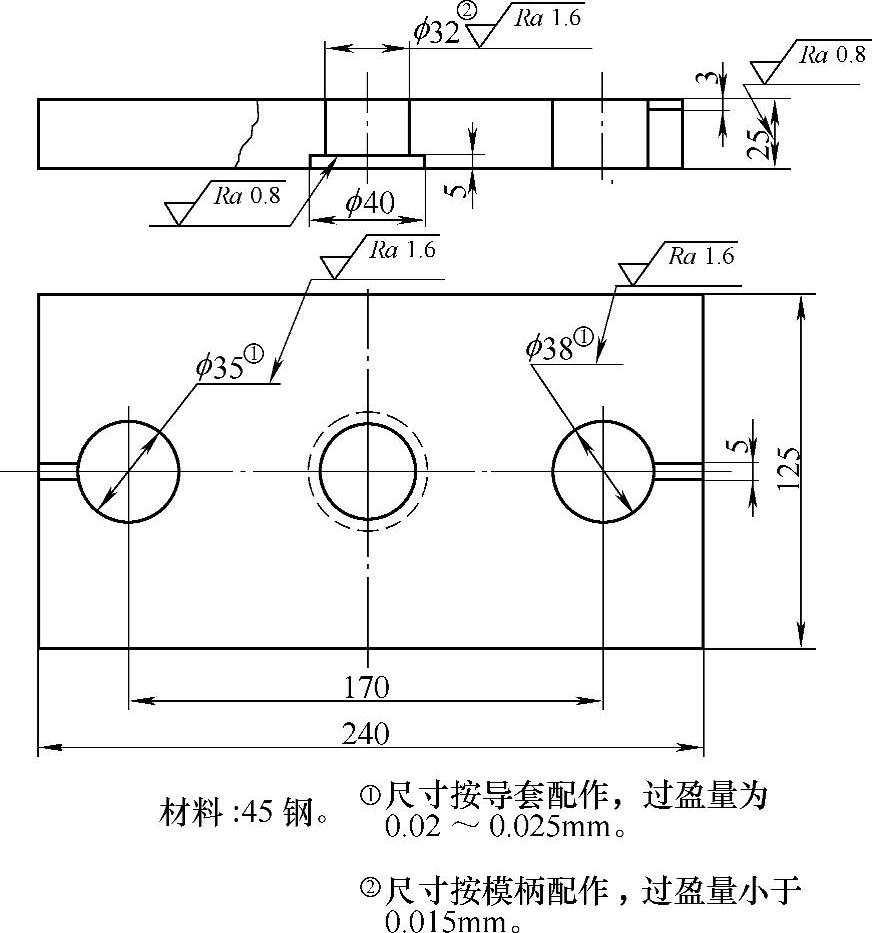

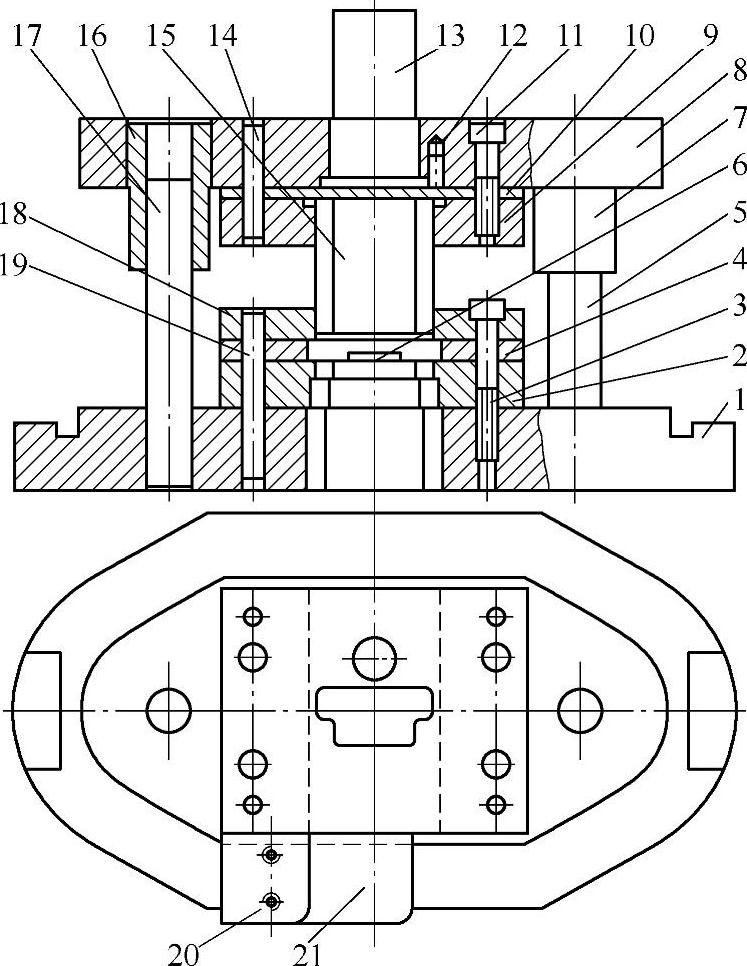

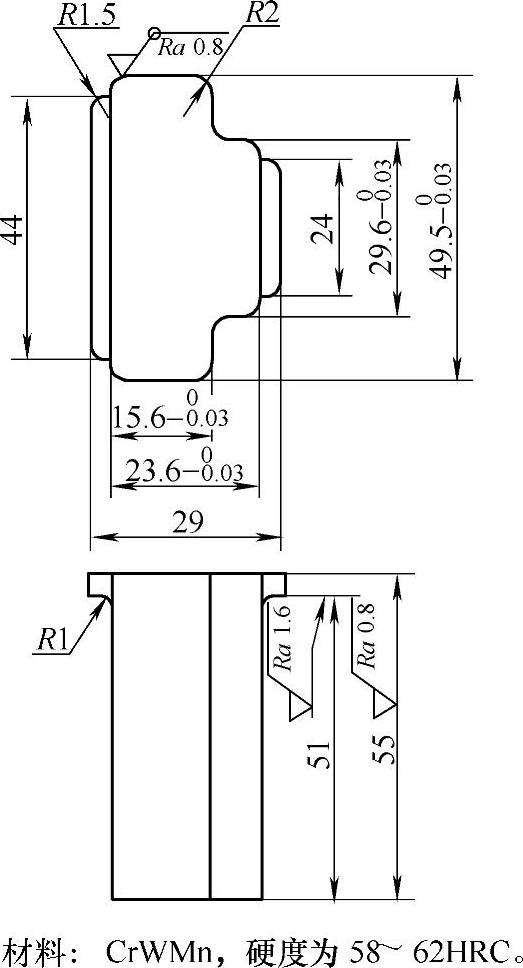

设计落料模时,当卸料力较小,制件没有特殊几何形状要求时,一般采用导柱式弹压卸料下出件落料模。由于弹压卸料工作面外露,便于观察使用情况,使用维修方便。制件直接从凹模洞口落下,安全可靠,生产率高。此外,采用导柱、导套导向,使冲模间隙容易得到保证。设计落料模时,只要凸模强度和刚度足够高,应采用直通式凸模,以便于线切割加工。图1-1所示为垫片制件图,图1-2所示为垫片排样图,图1-3所示为垫片导柱式弹压卸料下出件落料模装配图,图1-4~图1-10所示为其主要零件图,设计时应尽量采用标准件和标准模架。本模具采用非标准模架设计方法。由于冲模装配采用配加工,所以凹模、卸料板、凸模固定板型孔的形状尺寸可不标注,只在凹模上标注位置尺寸,螺钉、销钉孔的下模标在凹模上,上模标在凸模固定板上,其他板件可不标出。

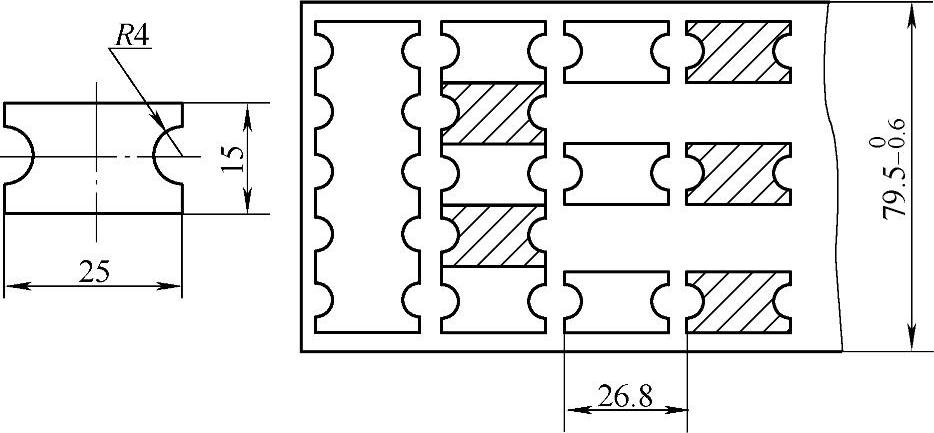

图1-1 垫片制件图

图1-2 排样图

2.导柱式固定卸料下出件落料模

在冲裁材料厚度大于1.5mm,且冲裁力和卸料力较大,可采用固定卸料板下出件落料模,如图1-11所示,由于冲裁力和卸料力较大,凸模可采用如图1-12所示结构形式,仍可采用线切割加工成形。

图1-3 垫片落料模

1—下模座 2、19—导柱 3、10、22—螺钉 4—凹模 5—导料板 6—挡料销 7、20—导套 8—上模座 9—卸料板 11、13、21—销 12—垫板 14—模柄 15—凸模 16—凸模固定板 17—卸料螺钉 18—橡胶 23—承料板

图1-4 凸模

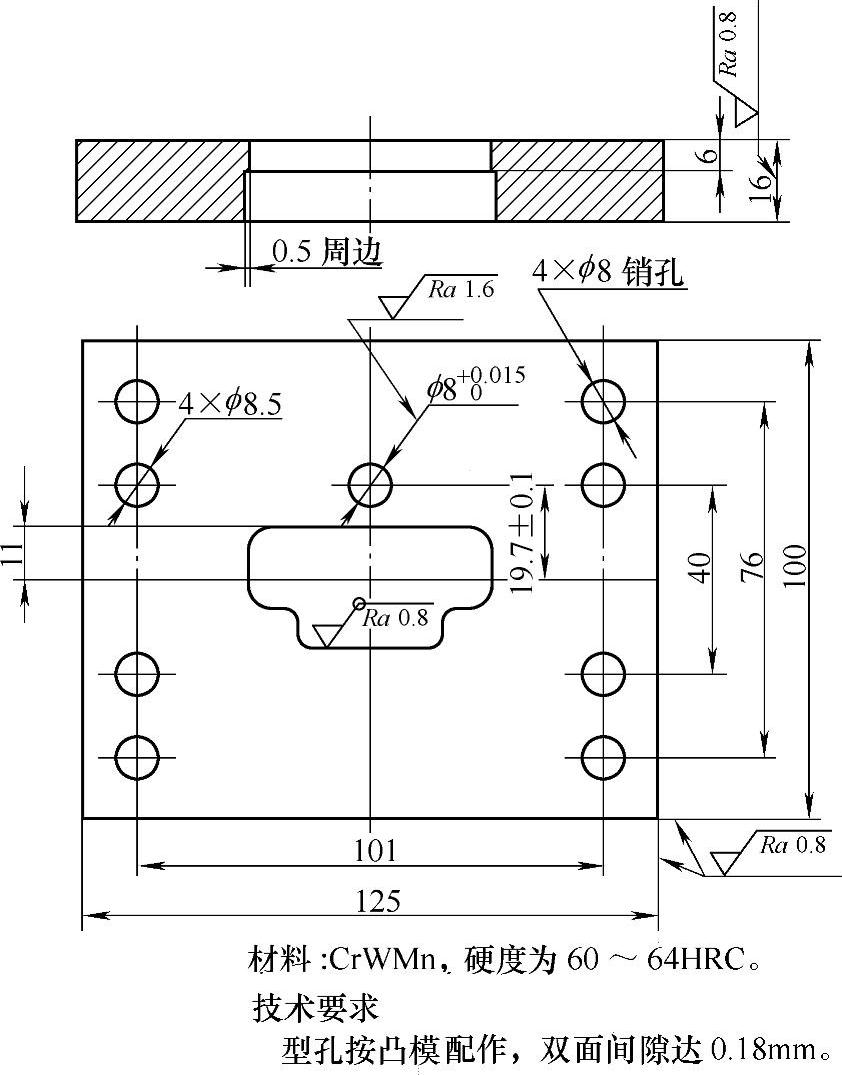

图1-5 凹模

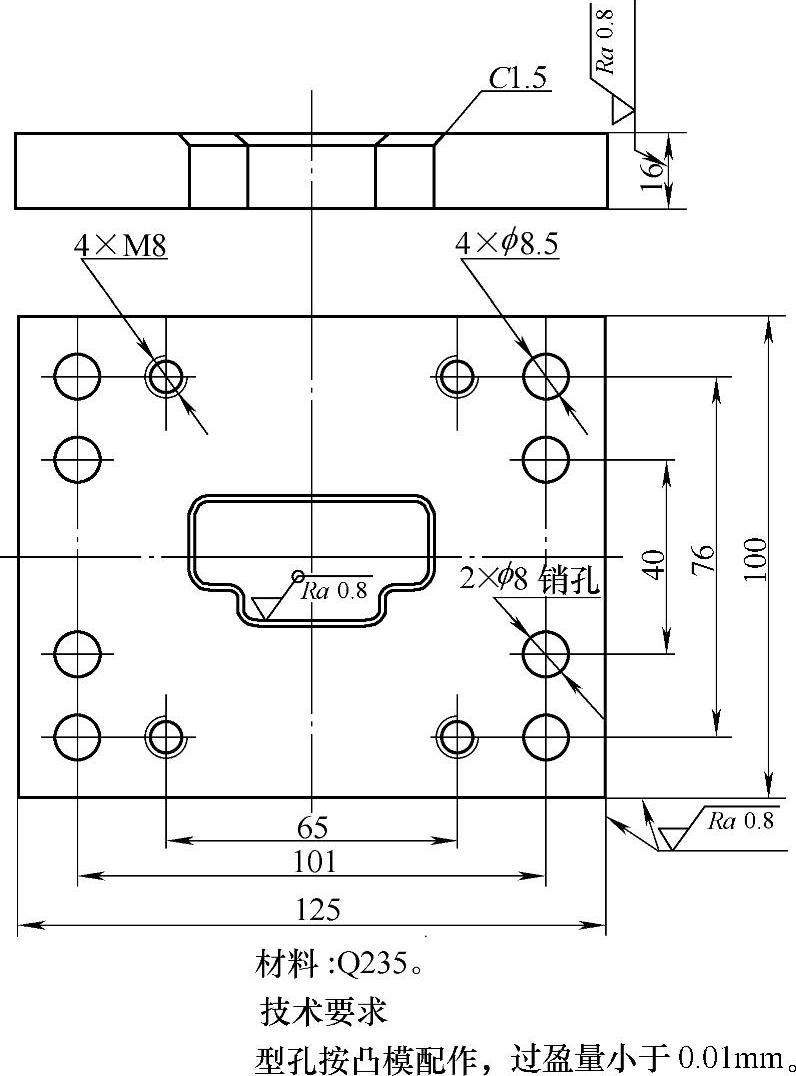

图1-6 凸模固定板

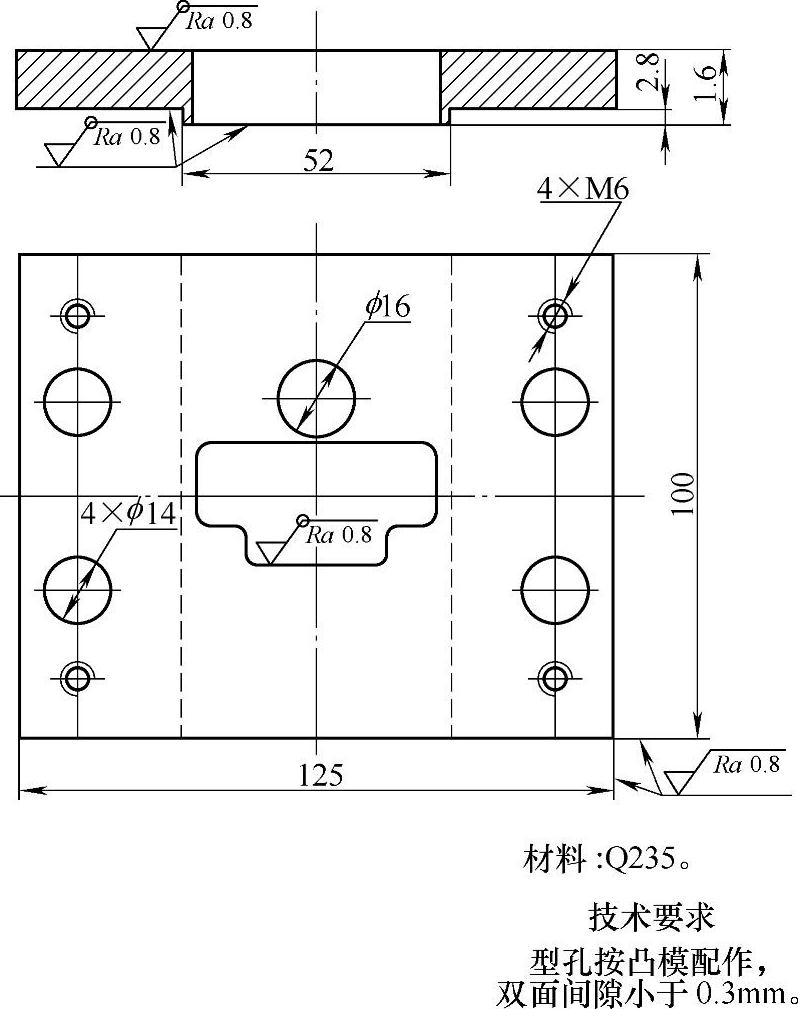

图1-7 弹压卸料板

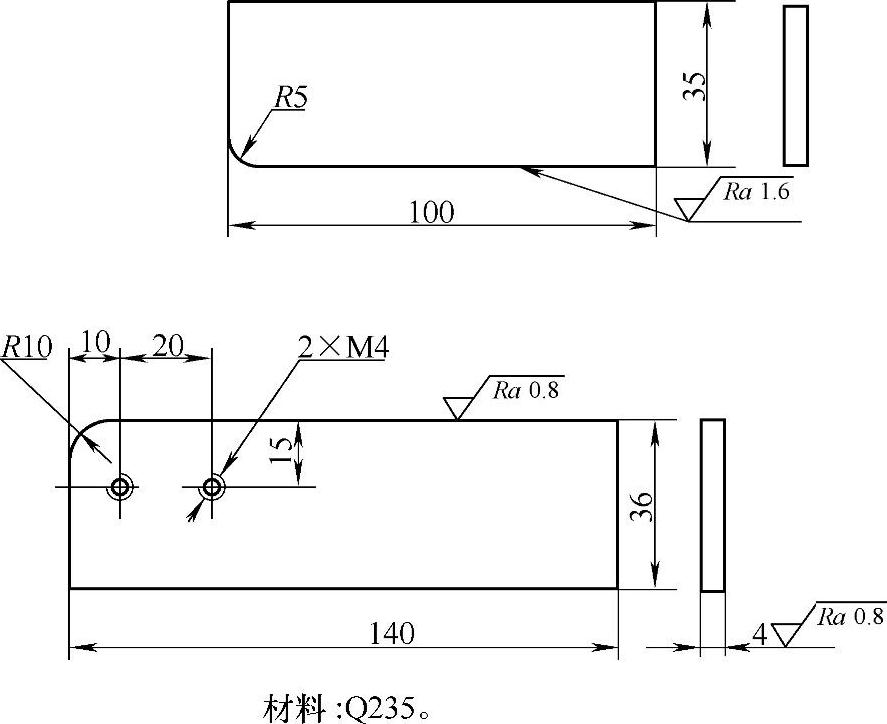

图1-8 导料板(https://www.xing528.com)

图1-9 下模座

图1-10 上模座

3.导柱式弹压卸料上出件落料模

在冲裁材料厚度小于2mm,且冲裁力和卸料力不太大,当制件直线度和平面度要求较高时,应采用弹压卸料上出件落料模,如图1-13所示,由于冲模采用导柱、导套导向,且冲裁时凸模15和顶件块21将材料压紧完成冲裁分离,所以,制件变形小,直线度和平面度误差小。

图1-11 垫片固定卸料下出件落料模

1—下模座 2—凹模 3、11、20—螺钉 4—导料板 5、17—导柱 6—挡料销 7、16—导套 8—上模座 9—凸模固定板 10—垫板 12、14、19—销 13—模柄 15—凸模 18—固定卸料板 21—承料板

图1-12 凸模

图1-13 垫板弹压卸料上出件落料模

1—下模座 2、19—导柱 3、14—垫板 4—凹模 5、10—螺钉 6—弹压卸料板 7、17—导套 8—上模座 9—橡胶 11、12、22—销 13—模柄 15—凸模 16—卸料螺钉 18—凸模固定板 20—导料销(挡料销) 21—顶件块 23—顶杆

4.导板式落料模

当工厂有偏心压力机时,可采用导板式落料模,如图1-14所示为摩擦片制件图和排样图,采用图1-15所示导板式落料模,凸模依靠导板导向,导板的精度直接影响模具的使用寿命,所以,导板和凸模采用H7/h6配合。使用导板模时,凸模不能离开导板,因为只有偏心压力机行程可调能达到要求,而曲轴压力机是不能使用导板模的,曲轴压力机行程较大,使用时凸模必然会离开导板再重新进入导板,这时,凸模的锋利刃口会被碰伤或者啃坏导板导向孔,甚至产生冲压事故。

图1-14 摩擦片制件图和排样图

为了便于拆卸维修,上模部分小于下模部分,以便方便拆下下模螺钉、销钉,为方便拆卸螺钉,也可从下向上连接。

导板式落料模和导柱模比较,它具有体积小、质量轻、制造成本低等优点,所以导板模不但可用于落料模,也可用于级进模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。