如图6-35(a)所示,即使是采用双热丝模型,内孔表面仍然会存在明显温差,在该情况下,内孔表面的温度分布主要受到热丝排布的影响,因此以上述重新设计的不锈钢拉丝模为例,本节研究中首先采用正交配置方法(OCM)对热丝排布相关的四个关键参数(d1,d2,D1,D2)进行优化。四因素三水平对应的L9(34)表如表6-21所示,仿真方法如前文所述。因为压缩区和定径区的薄膜质量最为重要,因此在该研究中只考察这两个区域最低温度Tm和温差d T。

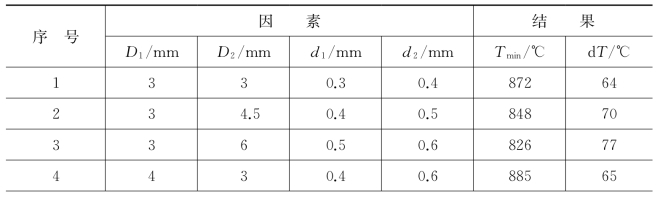

表6-21 用于OCM仿真的L9(34)表

(续表)

图6-39 九种试验参数下压缩区和定径区的温度分布云图(单位:℃)

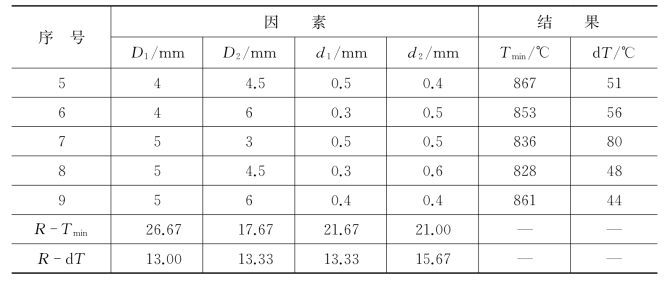

对应表6-21中九组参数情况下压缩区和定径区表面的温度分布云图如图6-39所示,表6-21同时列出了对应的分析结果。由于仿真过程中忽略了化学反应和偏压的作用,因此实际温度一般要比仿真温度高5%~10%,因此图表中所列的结果均做了10%的补偿。根据图表结果可知,所有温度数值均在800~950℃范围内,满足金刚石薄膜生长的需要。通过极差分析可知,四个因素对于Tmin和d T均有显著影响,根据不同因素的效应曲线(见图6-40)可知,基本影响规律如下:较大的D1和D2或者较小的d1和d2均有利于降低温差。此外,热丝-基体间距不能无限增大,否则距离效应会更加明显,热丝直径不能无限减小,因为热丝直径减小会影响其高温强度,因此四个参数分别优化如下:D1=5 mm,D2=6 mm,d1=0.3 mm,d2=0.3 mm。该参数下的仿真结果如图6-41所示,Tmin约为812℃,而d T显著下降到35℃。因为在实际的金刚石薄膜沉积过程中内孔表面温度难以直接测量,因此选用外表面某点作为温度监控点,如图6-41(b)所示,根据大量试验及仿真的对照结果确定该点的监控温度应当为790℃。

(https://www.xing528.com)

(https://www.xing528.com)

图6-40 (a)D1,(b)D2,(c)d1和(d)d2对Tmin和d T的影响规律

图6-41 在优化参数情况下特定拉拔模具(a)内孔压缩区和定径区及(b)外表面的温度分布

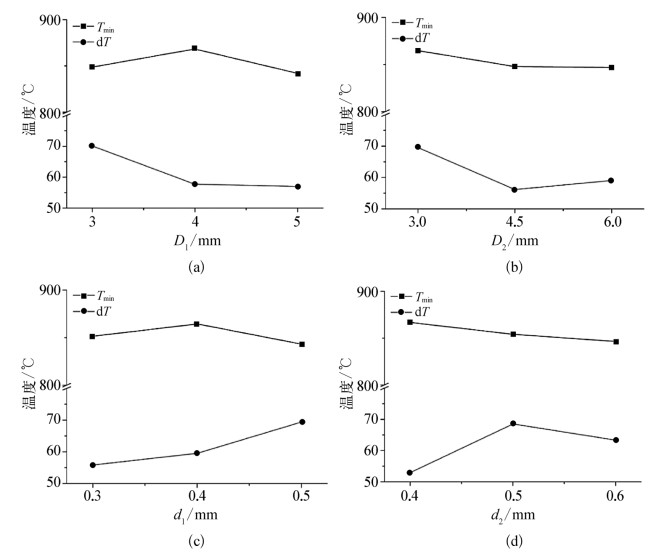

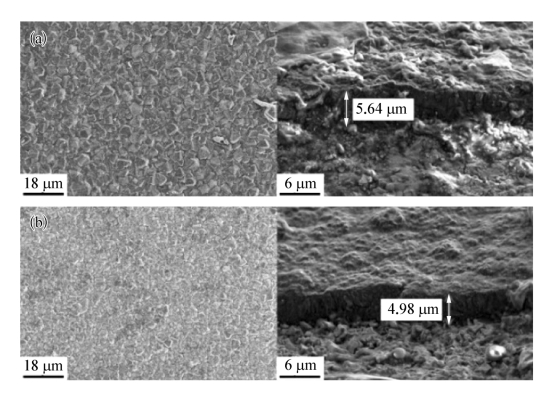

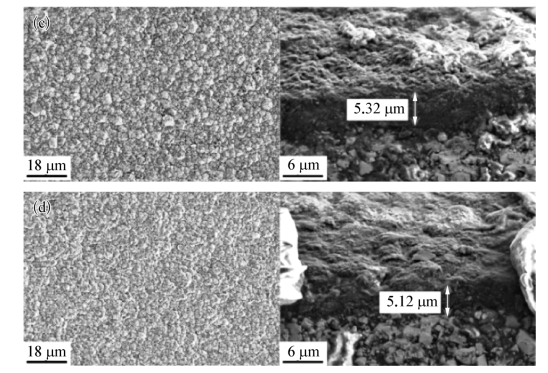

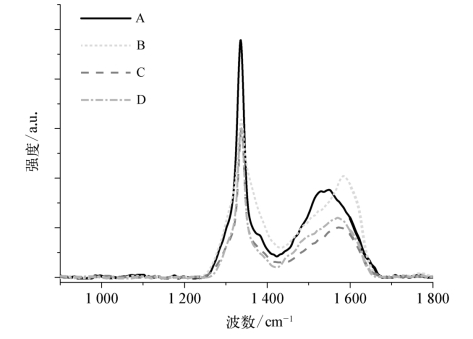

用于特定模具内孔表面MCD薄膜沉积的参数如表6-20所示,内孔表面四个采样点[见图6-41(a)]的表面和截面形貌如图6-42所示,虽然A位置的晶粒尺寸相对较大,但是在整个压缩区和定径区薄膜厚度的差异并不大,始终在4.8~6μm范围内,这说明35℃的温差、基体结构优化后的遮挡-距离效应以及优化的热丝排布参数基本可以满足内孔表面薄膜均匀生长的要求。内孔表面四个采样点的拉曼光谱如图6-43所示,四条谱线具有类似的形状,证明了整个压缩区和定径区薄膜质量的均匀性。

图6-42 模具压缩区及定径区(a)A,(b)B,(c)C和(d)D位置沉积的金刚石薄膜的表面及截面形貌

图6-43 模具内孔压缩区及定径区不同位置沉积的金刚石薄膜的拉曼光谱

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。