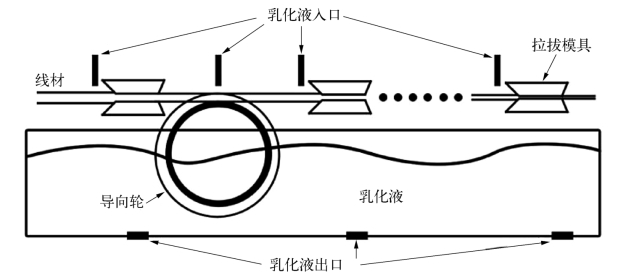

结合3.7节中的研究结果,本节研究中应用抛光BD-MC-NCCD铝合金拉丝模进行了6201铝合金丝OF01水基润滑拉拔试验,OF02水基润滑乳化液和油润滑作为对比试验条件。试验中入丝直径为10.5 mm,产品直径为1.5±0.03 mm,采用的拉丝模外形尺寸为φ22 mm×18 mm,定径区直径依次为8.65、7.15、5.85、4.85、3.95、3.25、2.65、2.20、1.85和1.50 mm,所有模具均为BD-MC-NCCD薄膜涂层模具,并且在涂层后均将其内孔表面粗糙度Ra值抛光到40 nm以下。铝合金丝水基润滑拉拔示意图如图6-26所示,基本试验参数如表6-14所示。

图6-26 多道次拉拔示意

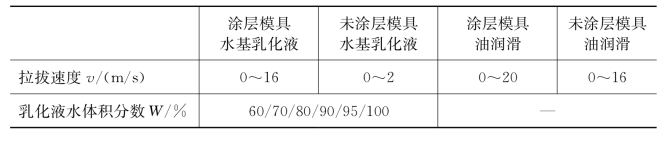

表6-14 用于拉拔试验的基本参数

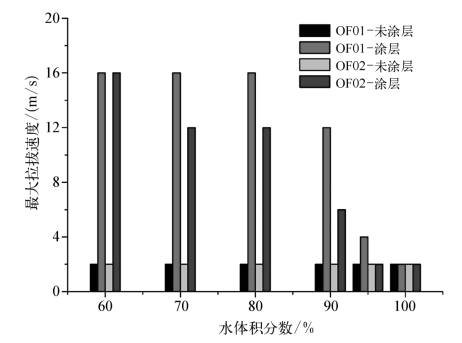

在油润滑试验条件下,采用BD-MC-NCCD薄膜涂层或未涂层拉拔模具均可实现铝合金丝的高速拉拔,其中涂层模具的最大拉拔速度可达20 m/s,未涂层模具的最大拉拔速度则是16 m/s。在水基润滑条件下,采用OF01或OF02原液,当水含量较低时,涂层模具也可以达到较高的拉拔速度,在相同的水含量条件下OF01具有较好的润滑性能,因此最大拉拔速度略高。由于未涂层模具在水基润滑条件下表面成膜性能较差,因此在水基润滑条件下几乎不能使用,在很低的拉拔速度下就容易在模具位置发生断丝。不同水含量水基润滑拉拔条件下涂层和未涂层模具的最大拉拔速度如图6-27所示。同样由于断丝问题,涂层拉拔模具在纯水润滑条件下也无法实现高速拉拔。在水基润滑或纯水润滑条件下,涂层拉拔模具拉丝时断丝位置常常发生在导引轮位置而非模具位置,这说明内孔表面的润滑还是可以满足要求的,但是铝合金丝和不锈钢导引轮之间的润滑较差。为了确保拉拔速度可以达到未涂层模具油基润滑的最大拉拔速度(v=16 m/s),OF01所需的最低浓度(体积分数)为20%,而OF02为40%。

图6-27 不同水含量水基润滑拉拔条件下BD-MC-NCCD薄膜涂层和未涂层模具的最大拉拔速度

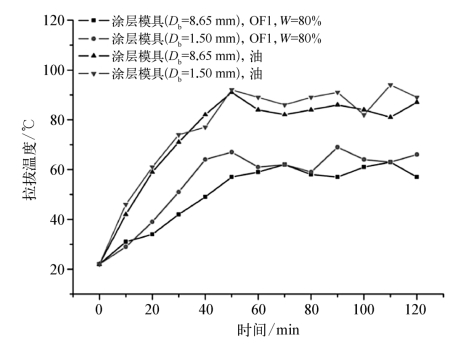

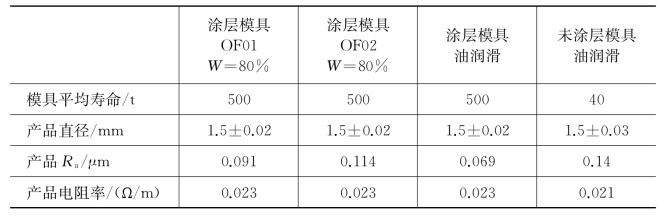

典型涂层模具拉拔温度(靠近拉拔模具出口位置的铝合金丝表面温度)随试验时间的变化如图6-28所示,拉拔温度会逐渐升高,在50 min试验时间后基本达到稳定。与油润滑相比,水基润滑有利于降低拉拔温度,这是因为水比油具有更好的冷却效果。在完全相同的试验条件下,靠近末端拉拔模具(Db=1.50 mm)的拉拔温度要略高于靠近前端拉拔模具(Db=8.65 mm)的拉拔温度,这是因为靠近末端的实际拉拔速度为16 m/s,但是靠近前端的实际拉拔速度要小很多。不同拉拔试验条件(不同模具或润滑,v=16 m/s)下的试验对比结果如表6-15所示,BDMC-NCCD薄膜涂层模具的主要失效模式如图6-29(a)所示,未失效模具在试验过程中的典型表面形貌如图6-30所示,而拉拔生产的铝合金丝产品的典型表面形貌如图6-31所示。

图6-28 典型涂层模具在水基润滑和油润滑下拉拔温度随试验时间的变化(v=16 m/s)

表6-15 不同拉拔试验条件下的典型结果对比(v=16 m/s)(https://www.xing528.com)

图6-29 (a)BD-MC-NCCD薄膜涂层模具典型的薄膜脱落形貌及(b)拉拔示意

图6-30 (a)BD-MC-NCCD涂层拉拔模具(OF01,W=80%)和(b)未涂层模具(油润滑)在拉拔试验后的典型表面形貌及表面附着物成分(原子百分比)

图6-31 (a)采用失效的涂层模具在OF01水基润滑(W=80%,v=16 m/s)条件下拉制的铝合金丝表面形貌及正常工作的涂层模具在(b)OF01水基润滑(W=80%,v=16 m/s),(c)OF02水基润滑(W=80%,v=12 m/s)和(d)油润滑条件下拉制的铝合金丝表面形貌

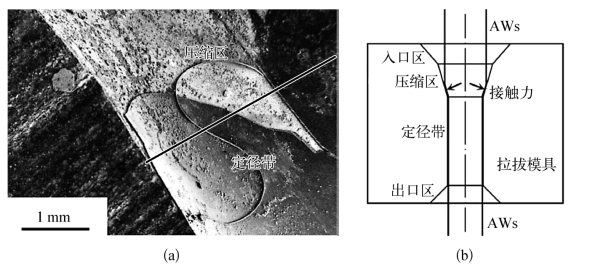

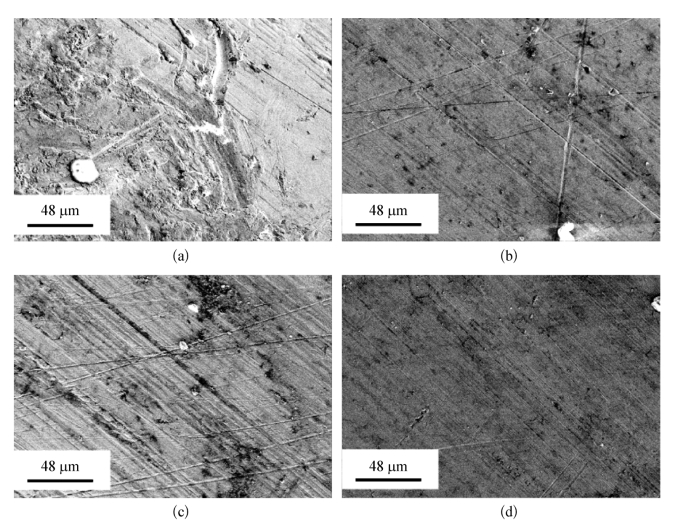

拉拔模具的寿命定义为可以拉制的铝合金丝的重量,用于评价拉拔模具失效的几个标准如下:①表面粗糙度Ra值达到0.18μm;②产品表面出现严重划痕等明显缺陷;③产品直径超过公差带范围(1.5±0.03 mm)。采用未涂层拉拔模具在油润滑条件下拉拔铝合金丝时,内孔表面的逐渐、快速磨损可能会引起三种失效方式,但是以第三种为主,这主要跟内孔孔径的增大有关。BD-MC-NCCD薄膜涂层模具失效引起的主要现象则是产品表面缺陷的出现,如图6-31(a)所示,某些时候表面粗糙度的超标也与这些缺陷直接相关。涂层模具的主要失效模式是压缩区的薄膜脱落,如图6-29(a)所示。由于金刚石薄膜具有极高的硬度和耐磨损性能,因此在拉拔较软铝合金丝的过程中很少磨损,但是压缩区压缩铝合金丝的反作用力[见图6-29(b)]会导致薄膜内微裂纹的生成和扩展,进而导致薄膜脱落,而薄膜脱落也是产品表面出现缺陷或者粗糙度过高的最主要原因。如图6-29(a)所示,虽然压缩区已经发生了薄膜脱落,但是残留薄膜表面仍然没有严重磨损的迹象,残留薄膜的厚度也没有明显变化,因此在模具全寿命周期内生产的铝合金丝的尺寸精度(1.5±0.02 mm)要明显高于逐渐磨损的未涂层模具生产的铝合金丝(1.5±0.03 mm)。总体来看,涂层模具寿命明显长于未涂层模具。

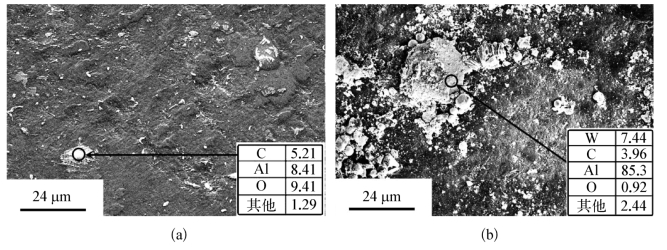

采用BD-MC-NCCD薄膜涂层模具在水基润滑条件下拉拔的铝合金丝的表面光洁度在模具寿命周期内会略有下降,但是仍然优于未涂层模具油润滑拉拔的铝合金丝的表面光洁度。如图6-30所示,未涂层模具工作表面会有较多的磨屑附着,这一方面说明未涂层模具会导致较严重的铝合金原材料损耗,此外也是产品表面质量下降的原因之一。产品表面质量也会受到润滑形式的影响,同样是涂层模具,在油润滑下拉拔的铝合金丝具有最低的表面粗糙度[Ra为0.069μm,如图6-31(d)所示,较少和较浅的划痕],而OF02水基润滑下拉拔的铝合金丝则具有最高的表面粗糙度[Ra0.114μm,如图6-31(c)所示,较多和较深的划痕]。金刚石薄膜涂层拉拔模具在水基润滑条件下表面附着的磨屑的主要成分是Al和O元素,这说明铝合金有轻微氧化。

除了可见的表面缺陷和表面粗糙度值外,表面光泽度也是评价铝合金丝质量的一个重要指标,该指标与其表面氧化程度密切相关。采用XPS分析铝合金产品表面氧含量,结果表明油润滑条件下拉拔的铝合金丝表面几乎没有氧化,这是因为润滑油膜附着在丝表面,在拉拔过程中以及产品出设备后均可有效起到隔绝空气的作用,但是水基乳化液不能起到油润滑膜的作用,因此采用OF01乳化液拉拔的铝合金丝表面氧质量分数约为4.6%,而采用OF02乳化液拉拔的铝合金丝表面氧质量分数约为9.1%。

采用涂层模具、不同水含量的OF01乳化液以及对应的最高拉拔速度进行对比试验,结果采用纯水润滑(拉拔速度小于2 m/s)拉制的铝合金丝表面呈黑色,水体积分数从100%降低到80%时,铝合金丝表面光泽逐渐改善。相比于拉拔过程中以及刚出设备的铝合金丝,置于空气中一段时间后丝表面光泽度会略有下降,但是总而言之,采用合适浓度的OF01水基乳化液生产的铝合金丝的表面氧化程度和表面光泽度依旧可以满足产品的质量要求,综合考虑产品质量以及经济性,最佳的水体积分数为80%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。