硬质合金异型模基体与金刚石薄膜之间的附着性能相对较差,我们在研究中发现,即使是采用在平片和圆孔样品上表现出良好的附着性能的BD-UCD薄膜或者BD-UM-NCCD薄膜沉积工艺,在异型模内孔表面沉积的金刚石薄膜在内孔小圆角棱边位置附近仍然很容易发生剥落,只有自始至终采用硼掺杂工艺制备单层BDD薄膜才能充分地改善金刚石薄膜中的应力状态,保证金刚石薄膜在硬质合金异型模内孔表面的附着性能满足异型线缆拉拔的使用要求。

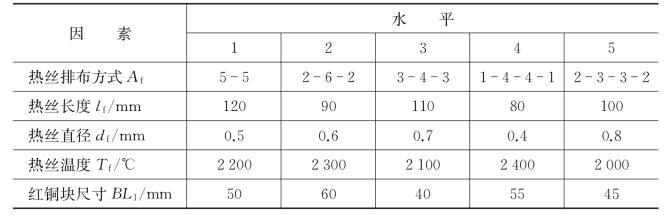

针对异型模较为复杂的内孔结构,在采用如3.8节所述内孔沉积参数正交优化方法确定基本沉积参数后,提出基于正交配置方法(orthogonal collocation method,OCM)的仿真方法对其温度场分布相关的热丝及夹具参数进行优化,考虑的因素和水平如表6-11所示。其中Af定义为热丝根数及其间距的组合表示形式,比如5-5表示采用一根热丝对中排布;3-4-3表示采用两根热丝,热丝间距为4 mm,每根热丝与矩形孔较近的一条短边的距离均为3 mm;2-3-3-2表示采用三根热丝热丝间距为3 mm,旁边两根热丝与矩形孔较近的一条短边的距离均为2 mm。仿真计算及极差分析结果如表6-12所示,其中Af、Tf和df这三个参数对于最高温度Tmax和温差ΔT影响都非常显著,Tmax会随着Tf和df的增加而增大,此外Tmax也会表现出随热丝根数(Af中可以间接表示出来)的增加而增大的趋势。800~900℃的温度范围为本书相关研究中确定的最适合金刚石薄膜生长的温度范围,考虑到实际的反应设备中基体内孔表面的温度数值和仿真得到的内孔表面温度数值存在大约10~30℃的偏差,因此在本章提出的基于FVM和OCM的沉积参数优化方法中设定800~850℃为最优化的基体温度范围。

表6-11 用于沉积参数优化仿真的正交试验设计因素和水平表

表6-12 L25(56)正交仿真试验设计表、仿真计算结果及极差分析结果

(续表)

(https://www.xing528.com)

(https://www.xing528.com)

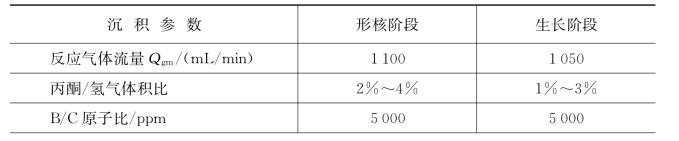

ΔT也会随着Tf和df的增加而增大,因此在确定热丝温度Tf和热丝直径df这两个参数的最优值时,应当在满足金刚石薄膜生长温度要求的基础上,尽量选择较低的热丝温度和较小的热丝直径。此外,2-6-2的热丝排布方式最有助于减小基体内孔表面的温差,改善基体内孔表面温度场分布的均匀性,这主要是因为在这种排布形式下,既不会因为热丝过于集中而导致基体内孔最中间位置的温度过高,也不会因为热丝间距过大导致两根热丝中间区域的温度分布不均匀性上升。综上所述,在该矩形孔异型模内孔表面制备HFCVD金刚石薄膜的优化的热丝及夹具参数可确定为:Af=2-6-2,lf=120 mm,df=0.5 mm,Tf=2 100℃,BLl=45 mm。结合3.6节所述内孔沉积参数正交优化方法确定的用于矩形孔(10 mm×3.6 mm)异型模内孔BDD薄膜沉积的完整工艺参数如表6-13所示,该参数下的仿真结果如图6-20所示。本节研究中所采用的基体材料同样为经过酸碱预处理的YG6硬质合金。

表6-13 矩形孔异型模内孔沉积BDD薄膜的工艺参数

(续表)

图6-20 优化的沉积参数下的仿真结果

(a)基体内孔表面温度分布云图;(b)内孔区域气体温度分布云图;(c)内孔区域气体密度分布云图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。