以YG6硬质合金铝塑复合管拉拔模作为基体材料制备BD-UM-NCCD薄膜[129130],在薄膜沉积之前需要先对基体进行预处理,预处理主要包括以下三个方面:

第一,首先采用慢走丝线切割对硬质合金模具内孔进行粗加工,然后采用内孔抛光机对硬质合金基体内孔进行抛光精加工,一方面使其内孔尺寸保持在预定公差范围内,另一方面保证其内孔表面具有良好的表面平整度,从而避免金刚石薄膜沉积过程中的“复刻效应”(即当基体表面凹凸不平时,沉积的金刚石薄膜表面会继承基体表面形貌),影响后续抛光加工。

第二,酸碱两步法预处理。首先将硬质合金模具入口区向上完全浸入Murakami试剂(10 g K3[Fe(CN)]6+10 g KOH+100 mL H2O)中超声清洗20 min,清水冲洗后再将其浸入酸溶液(30 mL HCl∶70 mL H2O2)中刻蚀去钴1 min。Murakami试剂的主要作用是粗化基体表面,提高成核密度;酸溶液的主要作用是降低基体表面的钴含量。

第三,采用0.5~1.0μm的金刚石微粉对经过酸碱两步法预处理后的内孔表面进行研磨布晶以进一步提高金刚石薄膜沉积过程中的形核密度。上述预处理工艺适用于各种以内孔表面为待沉积表面的YG6硬质合金基体耐磨器件,包括后文涉及的小孔径和超大孔径模具、异型模以及煤液化减压阀阀座等。

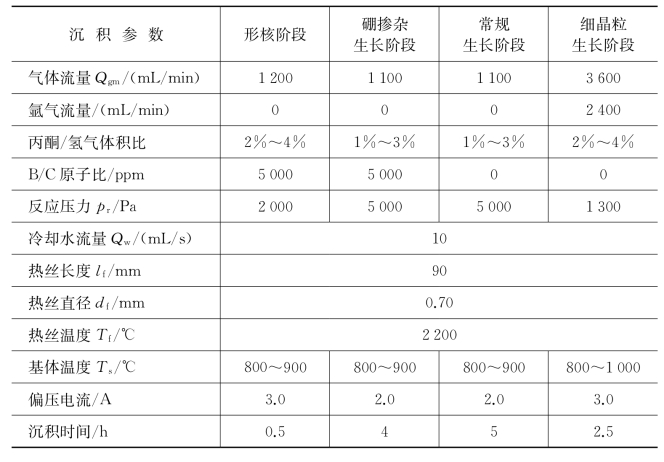

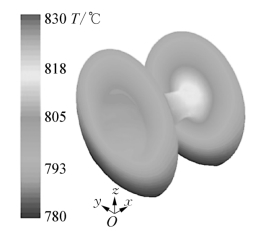

针对普通孔径(Dc=8.0 mm)的模具基体所采用的热源热丝为多根钽丝绞制而成的绞丝,热丝从内孔中心对中穿过,一端用耐高温弹簧片拉直,另一端用耐高温压片压紧。沉积装置示意图如图4-1所示,采用如3.8节所述的内孔沉积参数正交优化方法及第4章所述仿真方法综合确定的用于该模具基体内孔表面BDUM-NCCD薄膜沉积的最佳沉积参数如表6-2所示(优化过程略),该参数下单只模具内孔表面的温度场分布云图如图6-3所示。由于模具靠近端面的入口区位置直径较大,因此表面温度会明显小于压缩区、定径带以及出口区部分,但在模具实际使用过程中受摩擦磨损比较严重的部位多集中于压缩区和定径带,在这两个重点关心的区域,表面温度分布相对比较均匀,并且温度数值可以满足沉积高质量金刚石薄膜的要求。

表6-2 用于普通孔径(Dc=8.0 mm)模具内孔BD-UM-NCCD薄膜沉积的优化参数

图6-3 优化参数下单只普通孔径(Dc=8.0 mm)模具内孔表面的温度场分布云图

为了保证拉制的铝塑复合管产品的表面光洁度,BD-UM-NCCD薄膜涂层模具的内孔表面需要具有较高的光洁度,其表面粗糙度Ra值要低于50 nm,因此还需要采用内孔线抛光机、侧锥孔抛光机、超声研磨抛光机和流体抛光机对内孔不同区域沉积的金刚石薄膜(初始表面粗糙度Ra值约为100~150 nm左右)进行抛光处理。

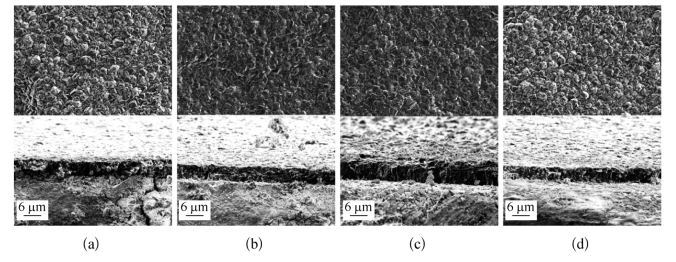

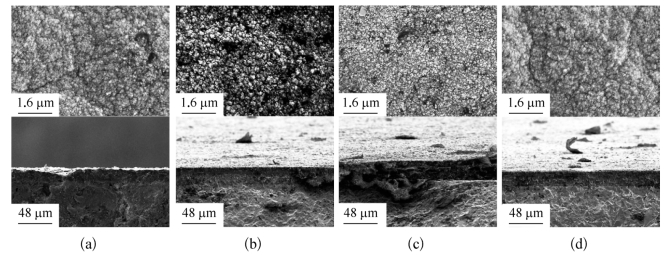

在模具内孔表面不同区域沉积的底层BDD薄膜的表面形貌及截面形貌如图6-4所示,虽然模具入口区直径较大,但是采用上述针对定径带直径优化的沉积参数仍然能够在入口区部分获得质量较好的BDD薄膜。模具入口区、压缩区、定径带和出口区内孔表面沉积的金刚石薄膜均表现出明显的硼掺杂特征,金刚石晶粒比较细密,晶粒尺寸约为2~3μm,部分晶粒上存在可能是硼掺杂作用而导致的晶粒畸变,薄膜表面也存在一些由于硼掺杂作用而导致的微小缺陷,部分晶界上存在一些二次形核的较小晶粒。金刚石薄膜在内孔和在平面上的生长速率有所差异。由截面形貌可以看出,四个部分的BDD薄膜厚度均约为7~8μm,其中定径带部分距离热丝距离最近,薄膜生长速率略高,因此该部分薄膜厚度略微大于其他部分。

(https://www.xing528.com)

(https://www.xing528.com)

图6-4 模具内孔表面不同区域沉积的底层BDD薄膜的表面及截面形貌

(a)入口区;(b)压缩区;(c)定径带;(d)出口区

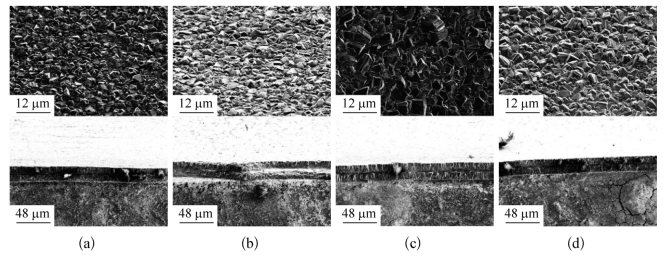

在模具内孔表面不同区域连续沉积的底层-中层BD-UCD薄膜的表面形貌及截面形貌如图6-5所示,该薄膜层表面表现出明显的MCD薄膜形貌,薄膜表面及晶粒上的缺陷较少,金刚石晶粒相对较大。对比而言,压缩区和定径带部分距离热丝较近,表面温度较高,同时热丝附近分解的氢离子有更高的概率扩散到这两部分的待沉积表面附近,因此压缩区和定径带部分的表面MCD薄膜具有更多的较为平整的(100)晶面,并且晶粒尺寸和薄膜厚度都相对较大,晶粒尺寸约为5~6μm,薄膜厚度约为18~20μm。入口区和出口区部分距离热丝较远,表面温度较低,该区域沉积的表面MCD薄膜的晶粒取向则是以较为尖锐的(111)以及(220)晶面为主,晶粒尺寸较分散,约为3~5μm,薄膜厚度约为16~18μm。整体来看,四个区域上的BD-UCD薄膜的截面形貌中均存在明显的薄膜分层界线,这是因为当薄膜厚度较厚时,BDD薄膜层和MCD薄膜层晶粒尺寸及柱状生长形貌的差异会较为明显。

图6-5 模具内孔表面不同区域沉积的底层-中层BD-UCD薄膜的表面及截面形貌

(a)入口区;(b)压缩区;(c)定径带;(d)出口区

在模具内孔表面不同区域连续沉积的整体BD-UM-NCCD薄膜的表面形貌及截面形貌如图6-6所示。由于表面NCD薄膜沉积工艺的采用,四个典型区域沉积的薄膜均具有典型的NCD薄膜形貌,晶粒尺寸降低到50~150 nm。由于不同区域基体表面温度的差异,压缩区和定径带位置沉积的薄膜具有较大的厚度,总厚度约为22~24μm,而进口区和出口区复合薄膜的总厚度约为19~21μm。总体来看,采用仿真优化后的沉积参数在模具内孔压缩区和定径带部分沉积的BDUM-NCCD薄膜具有较高的表面质量和一致的薄膜厚度,而在进口区和出口区部分的薄膜较薄,表面质量有所下降,但是不会影响模具正常应用。

图6-6 模具内孔表面不同区域沉积的BD-UM-NCCD薄膜的表面及截面形貌

(a)入口区;(b)压缩区;(c)定径带;(d)出口区

采用车床改造的侧锥孔抛光机对BD-UM-NCCD薄膜涂层模具的入口区和压缩区进行抛光,采用内孔线抛光机对模具的定径带进行抛光,采用超声研磨抛光机对模具的出口区进行抛光,采用磨料流流体抛光机对模具的整个内孔表面进行精抛光。抛光后的模具内孔表面不同区域(入口区、压缩区、定径带和出口区)的表面粗糙度Ra值(采用Taylor Hobson Precision内孔粗糙度仪测定)分别达到44.7 nm、22.2 nm、33.1 nm和30.8 nm,均已经达到镜面光洁度,可满足拉拔铝塑复合管的生产需求。采用相同的抛光工艺对用作对比的其他各类薄膜涂层模具内孔表面进行抛光,其工作区域(定径带)的表面粗糙度Ra值分别能够下降到97.4 nm(MCD)、40.6 nm(NCD)、92.2 nm(BDD)和100.6 nm(BD-UCD),该结果进一步验证了2.3.4节所述的对比结果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。