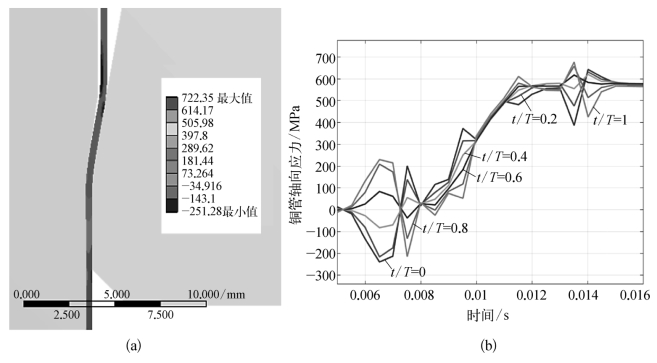

如图5-54(a)所示为铜管游动芯头拉拔过程中管材的轴向应力分布云图。测量管材上距离内壁不同位置上的点,得到轴向应力随时间变化的曲线,如图5-54(b)所示(T为管材壁厚,t为观测点所在位置距内壁的距离,t/T从0到1表示了从轴心到外表不同的点)。在游动芯头拉拔过程当中,由于内芯头的存在,铜管的内表面也受到挤压。铜管刚进入拉拔模具外模压缩区时,同无芯头拉拔时类似,管材由于受到前方收缩的金属的作用,管材发生向内的弯曲,使得管材的外表面产生轴向拉应力,而内表面产生轴向压应力。管材刚开始与外模压缩区接触时,其内表面尚没有与游动芯头接触,应力分布与无芯头拉拔时的情况类似。而管材内表面开始与游动芯头发生接触后,游动芯头同时受到管材内表面的压力和摩擦力的作用,自适应地、动态地平衡在拉拔模具压缩区内部。由于管材内外表面同时受到了压力与摩擦力的作用,与无芯头拉拔管材相比,游动芯头拉拔的管材应力分布更为均匀,管材的轴向应力处于拉应力状态下。进入定径区之后,管材从外表面到内表面的轴向应力值基本一致。如果管材的轴向应力过大,管材表面容易产生横向的裂纹,影响产品的质量,严重时甚至会造成管材的断裂,不仅浪费金属材料,而且极大地降低了管材生产的效率。

图5-54 铜管游动芯头拉拔过程中管材上的轴向应力

(a)轴向应力云图;(b)不同位置上的轴向应力随时间变化的趋势

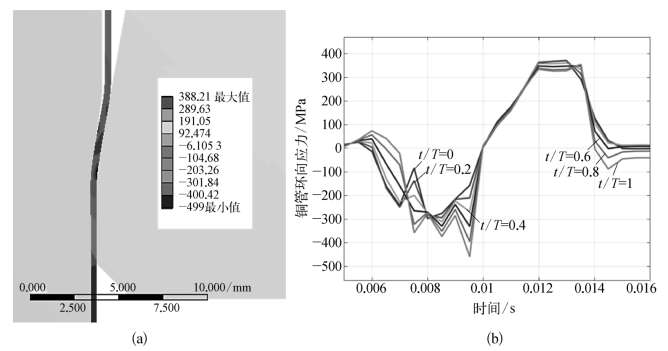

如图5-55(a)所示为铜管游动芯头拉拔过程当中的径向应力云图,测量管材上距离内表面不同位置上的点,即可得到径向应力随时间变化的曲线,如图5-55(b)所示。由于受到模具外模及游动芯头同时的挤压,游动芯头拉拔时,管材的径向应力分布比较均匀,从外表面到内表面的径向应力值基本一致。当管材离开定径区之后,径向应力值降为零。

图5-55 铜管游动芯头拉拔过程中管材上的径向应力

(a)径向应力云图;(b)不同位置上的径向应力随时间变化的趋势

如图5-56(a)所示为铜管游动芯头拉拔过程中的管材的环向应力云图。测量管材上距离内表面不同距离的点,即可得到环向应力随时间变化的曲线,如图5-56(b)所示。在管材与模具压缩区接触之后,由于受到拉拔模具外模和游动芯头的挤压,管材处于压应力的状态,外表面的压应力值最大。进入定径区之后,管材在金属弹性回复的作用下,环向应力的状态逐渐由压应力转化为拉应力。当管材到达定径区末端时,应力值达到最大,在此过程中,管材的环向应力沿径向的变化不大。如果定径区管材外表面的环向应力过大,管材外表面容易产生纵向的裂纹,影响产品的质量。(https://www.xing528.com)

图5-56 铜管游动芯头拉拔过程中管材上的环向应力

(a)环向应力云图;(b)不同位置上的环向应力随时间变化的趋势

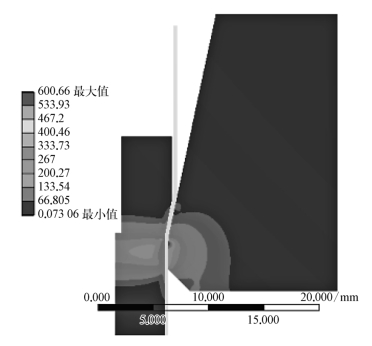

如图5-57所示为金刚石薄膜涂层游动芯头拉管模具在铜管游动芯头拉拔过程当中所产生的von-Mise等效应力分布云图。从图中可以观察到拉拔模具外模和游动芯头均在压缩区的末端出现了应力集中的现象。如果模具上的应力值过大,会引起金刚石薄膜涂层剥落,导致金刚石薄膜涂层游动芯头拉管模具失效,缩短工作寿命。

图5-57 铜管游动芯头拉拔过程中模具上的von-Mises等效应力

采用前文所述的模具优化设计方法同样可以完成游动芯头拉拔用拉管模具的几何参数优化,优化结果、预测值及有限元仿真结果如表5-26所示。

表5-26 游动芯头拉拔优化参数及其有限元模拟结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。