1)对照组参数及测温试验

本研究中首先根据实际经验确定了作为对照组(控制组)的沉积参数、支承冷却和换热条件:热丝温度Tf=2 200℃,热丝直径df=0.64 mm,热丝长度lf=130 mm,基体孔径Ds=6 mm,反应气体流量Qgm=1 150 mL/min,反应压力pr=5 000 Pa,红铜块支承方式BL为环绕式,红铜块尺寸BLl=50 mm×50 mm×17 mm,出气口排布方式Aout为单个,基体材料为YG6硬质合金,基体材料的热传导系数ks=80 W/(m·K),冷却水流量Qw=10 mL/s。在该参数下详细研究了单基体仿真模型中基体表面的温度场分布、基体内孔区域内反应气体的温度场分布、密度场分布、流场分布以及反应腔内的气体流场分布,然后以该参数为对照组,采用控制变量法进一步研究了各种沉积参数、支承冷却和换热条件对于反应腔内温度场或气场分布的影响[124]。

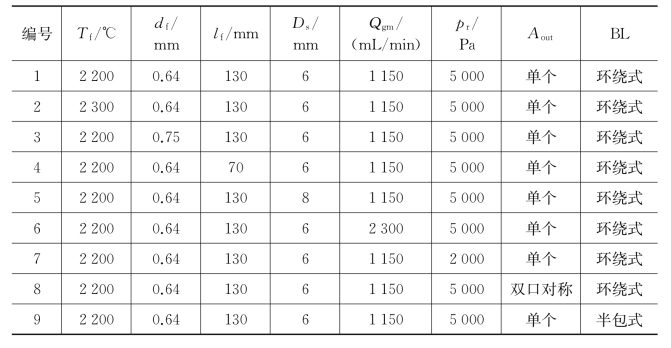

针对仿真分析中的部分控制变量各取一组实验组参数进行了测温对照试验。用于测温试验的实验组参数如表4-2所示。在试验用HFCVD沉积装置中,热丝温度是通过电源功率调控的,在每组测温试验中,首先采用Raytek MR1SCSF双色集成式高温高精度红外测温仪(测量范围为600~3 000℃)测量热丝的温度,同时调整电源功率使热丝温度稳定在恒定值(2 200或2 300℃)。为了便于测量基体内表面的温度,从红铜支承冷却块外壁面向基体内表面钻孔,然后将铠装式K型热电偶(测量范围为-200~1 300℃)置于孔中,使其顶端测量位置与基体内表面平直,铠装式K型热电偶密封引出反应腔,外接数据采集卡及数据处理系统。为了减小测量误差,当采集数据稳定30 min之后记录各个测量点的温度,每组试验重复三次取平均值。在模具上方[如图4-4(a)所示直线AB]平均取五个测量点,在采用参数i的情况下测得的温度变化曲线如图4-3所示(三次重复试验中的一次),采集数据稳定30 min之后记录的五个测量点的温度数值分别为853℃、840℃、833℃、838℃和855℃。

表4-2 用于基体测温试验的实验组参数

图4-3 采用参数i进行测温试验的温度变化曲线图(A~B五个测量点)

2)对照组参数下温度场及气场分布规律

基体内孔表面的温度场分布是金刚石薄膜内孔沉积过程中最为关注的问题之一,各个点的温度数值会直接影响沉积的金刚石薄膜的质量,而内孔表面整体温度分布的均匀性则会影响沉积的金刚石薄膜的整体质量均匀性。如图4-4(a)所示,采用对照组参数进行HFCVD金刚石薄膜沉积时,在基体内孔表面沿x方向存在明显的温度梯度,两端出口位置的温度较高,在同一yz坐标位置上沿x方向的最大温差ΔTx约为16.08℃,这主要受热丝向基体内孔表面和端面的辐射作用的影响,尤其是伸出孔外的热丝对基体端面及内孔两端出口位置的辐射作用较强,导致内孔两端出口位置温升较大。此外,基体内孔沿周向方向也存在一个温度梯度,上部温度要略高于下部,在同一x坐标位置上沿周向方向最大温差ΔTz约为3.12℃,这主要是因为基体内孔表面不同位置与冷却水台间距不同,因此热传导效率存在差异。

热丝向基体表面的热辐射作用是基体表面温升的主要能量来源。如图4-4(b)所示,在基体内孔区域内,从热丝位置到基体表面形成了一个明显的温度梯度,热丝温度为2 200℃,基体温度在815~835℃的温度范围内,这说明采用该沉积参数、支承冷却(主要是采用红铜支承块扩大了整体对外辐射散热的面积,起到冷却块的作用)和换气条件可以使得整个基体内孔表面的温度均保持在适宜金刚石薄膜生长的范围内。

反应腔内反应气体的密度场分布与气体流动、气体扩散及气体温度等因素均有关系,基体内孔表面附近的气体密度场分布会影响HFCVD金刚石薄膜的形核和生长。如图4-4(c)所示,在基体内孔区域内,气体密度场分布主要受气体温度的影响,根据理想气体状态方程可知,气体密度基本与气体温度成反比,气体密度从热丝位置到基体表面也形成了一个从低到高的梯度,因此基体表面附近气体密度场分布的均匀性与基体表面温度场分布的均匀性直接相关。

反应腔内气体的流动可以起到强制对流换热以及向热丝附近及基体表面输送充足反应气体的作用。如图4-4(d)所示,基体内孔区域内的反应气体流场分布比较平均,大部分区域的反应气体流速都很小,只有靠近两端出口的位置流速较大,并且远端出口的气体流速略大于近端出口(近端指靠近反应气体出口的一端),这主要是受反应腔内整体的气体流动状态影响。如图4-4(e)和(f)所示,反应腔内的气体在有出口一侧呈现出从入口到出口的整体流动趋势,在无出口一侧形成绕流,基体内孔区域两端出口附近的流速差异比较明显。但是,由于热辐射的作用要远强于稀薄反应气体的对流换热作用,因此反应气体流速的差异对于温度场分布的影响并不明显,基体两端出口位置的温度非常接近,没有明显的温差存在。

图4-4 对照组参数下的仿真结果

(a)基体表面的温度场分布云图;(b)基体内孔反应气体温度场分布云图;(c)基体内孔反应气体密度场分布云图;(d)基体内孔反应气体流场分布云图;(e)反应腔内的气体流场分布云图(y轴截面);(f)反应腔内的气体流场分布云图(z轴截面)

3)沉积参数、支承冷却和换热条件对温度场或气场分布的影响

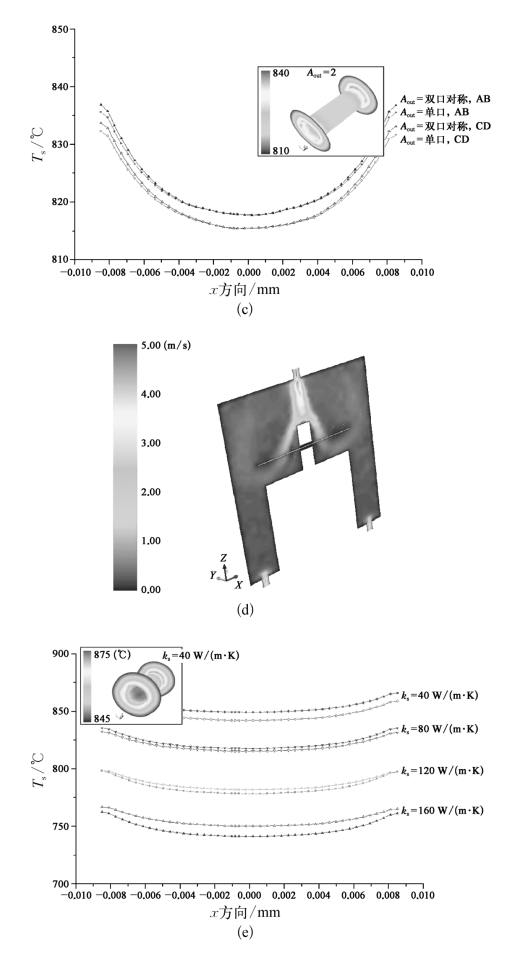

热丝温度Tf、热丝直径df、热丝长度lf、基体孔径Ds、反应气体流量Qgm和反应压力pr对基体内孔表面温度场分布的影响分别如图4-5(a)~(f)所示,其中零点对应基体内孔中间位置,x轴负方向为靠近反应气体出口的一侧,实心点对应基体内孔上部(AB),空心点对应基体内孔下部(CD),各子图标题后标注的数值为其左上示意云图中的温度区间。如图4-5(a)所示为在不同的热丝温度Tf时,基体内孔表面上部和下部的温度分布曲线。在上部和下部分别取等间距的五个点作为测温点,图中的散点即对应测温值MT,Tf=2 200℃的温度分布曲线即对应图4-4(a)中的基体温度分布云图,仿真得到的温度分布趋势和测温试验得到的温度分布趋势基本吻合,仿真和测温得到的温度数值的差距大约为10~25℃,氢原子在基体表面附近的聚合反应会导致反应腔内实际的基体温度比仿真结果高40~45℃。此外由于测温试验中基体钻孔和热电偶导热作用的影响,测得的基体表面温度相对于实际沉积温度(即与仿真条件保持一致同时考虑氢原子在基体表面附近的聚合反应对于基体温度的贡献,没有对基体进行钻孔,也没有添加热电偶的情况下的温度)又会有所降低,因此仿真与测温的温差约为10~25℃,基体温度会随着热丝温度的上升呈现出显著的上升趋势。同时热丝向基体内孔表面和端面辐射作用的差异以及基体内孔表面不同位置向冷却水台传递热量的差异也会随之有所增加,因此ΔTx和ΔTz均略有上升。当热丝温度Tf=2 400℃时,基体温度最大值、温差ΔTx和ΔTz分别上升到948.4℃、19.22℃和3.33℃,测温结果也显示出一致的变化趋势。(https://www.xing528.com)

热丝直径df对于基体温度数值和分布趋势的影响和Tf类似,如图4-5(b)所示,当df增大时,基体温度会显著上升,ΔTx和ΔTz也略有上升,这主要是两方面的原因,其一是热丝表面与基体表面的距离略有减小;其二是热丝表面的有效辐射面积大幅增加。当df=0.75 mm时,基体温度最大值、温差ΔTx和ΔTz分别上升到937.33℃、17.71℃和3.74℃。热丝长度lf的变化对基体内孔中间部分的温度数值影响很小,但是会对基体内孔两端出口位置的温度和温差ΔTx产生显著的影响,随着lf的缩短,基体内孔两端出口位置的温度会明显下降,ΔTx随之减小,如图4-5(c)所示,当lf=70 mm时,ΔTx减小到6.29℃,这主要是因为伸出孔外的热丝对基体端面及内孔两端出口位置的辐射作用明显减弱。但是出于热丝装夹和整体结构的考虑,lf也不能过短,因此实际试验中经常采用双基体的模型,以间接缩短超出内孔区域的热丝长度,这在4.3.5节中会有进一步的论述。

图4-5(d)表征了基体温度随基体孔径Ds的变化趋势,Ds对基体温度的影响主要是通过改变热丝-基体间距实现的,随着Ds的增加,热丝-基体间距会随之增大,因此基体温度会随之下降,基体表面的温差也略有下降(当Ds=8 mm时基体温度最大值、温差ΔTx和ΔTz分别约为794.1℃、15.2℃和2.9℃)。但是需要注意的一点是,虽然热丝-基体间距的增加可以提高基体表面温度场分布的均匀性。但是对于超大孔径的基体而言,当该间距过大时,即使通过加温或者加粗热丝的方法可以使得基体表面的温度满足沉积金刚石的需要,在热丝附近分解的含碳活性基团和氢原子在还没有运动到基体表面的时候可能就发生了重新聚合反应,因此仍然难以保证金刚石薄膜的正常形核和生长。如图4-5(e)所示,反应气体流量Qgm对基体温度的影响比较小,随着Qgm的增大,基体温度减小的幅度非常有限,这也印证了前面“稀薄气体的对流换热效果远弱于热辐射效果”的结论。

反应压力pr同样会影响基体温度。pr的减小意味着整个反应腔内气体含量的减少,在仿真过程中,反应气体被视为热传导系数恒定的热辐射的透明气体,因此在不影响热传导和热辐射效应的基础上,气体含量的减少可能会导致基体对流散热效果的减弱,进而造成基体表面温度的上升。如图4-5(f)所示,测温结果中pr对于基体温度的影响更加明显,这主要是因为实际的反应过程中,pr的减小还会增加气源分子的电离率,并且会造成反应气体分子数的减少,减小电子碰撞各种气体基团的机会,使得气体基团在到达基体表面前碰撞复合的概率减小,因此就会有较多的气体基团在基体表面发生聚合反应,造成基体表面温度明显上升。此外,pr对于CVD金刚石薄膜的成核密度、生长速率都有显著的影响,比如NCD的生长就需要较小的反应压力,因此在实际应用中,pr并不能单纯作为基体温度的一个调控因素来随意调整。上述六个因素对应的实验组参数下的测温结果均与仿真结果吻合,并且测温结果中的温度数值与仿真结果中温度数值之间的误差均不超过5%,并且均体现出仿真温度数值略小于实测温度数值的趋势,这都可以归因于仿真计算当中省略了氢原子在基体表面附近的聚合反应以及测温试验中基体钻孔和热电偶导热作用的综合影响。

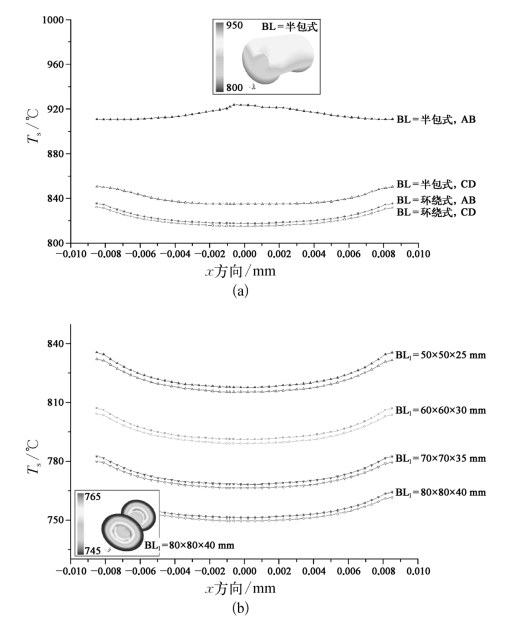

主要的支承冷却和换热条件,包括红铜块支承方式BL、红铜块尺寸BLl、出气口排布方式Aout、基体材料的热传导系数ks、冷却水流量Qw,对基体内孔表面温度场分布的影响如图4-6所示。在CVD金刚石薄膜的内孔沉积过程中,由于大部分基体的形状是圆柱体,因此需要选用合适的支承配件去安放基体。最初选用的是拱形半包式的红铜块(即如图4-2所示模型中红铜块的下面一半),但是在试验过程中出现了明显的内孔薄膜厚度不均的现象,于是换用了如图4-2所示的环绕式红铜支承块,很好地解决了这一问题。造成明显的内孔薄膜厚度不均的主要原因可能是半包式BL导致基体上下的散热条件差异过大,进而导致ΔTz较大,这一推断可以从图4-6(a)中得到明显验证,当采用半包式BL时基体内孔上部的温度会明显上升,ΔTz高达88.73℃,基体内孔上部的温度分布趋势因为外部导热和辐射条件(红铜支承块)的变化也会发生改变。

图4-5 Tf、df、lf、Ds、Qgm和pr对基体内孔表面温度分布的影响(各子图标题后标注的数值为典例云图中的温度区间)

(a)不同Tf下的温度分布曲线(900~950℃);(b)不同df下的温度分布曲线(905~945℃);(c)不同lf下的温度分布曲线(810~830℃);(d)不同Ds下的温度分布曲线(770~805℃);(e)不同Qgm下的温度分布曲线(790~820℃);(f)不同p r下的温度分布曲线(850~890℃)

BLl对于基体内孔表面温度场分布的影响如图4-6(b)所示,BLl的增加会起到两方面的作用:其一,基体到冷却水台的距离会线性增加,因此通过热传导—冷却水强制对流散发的热量会减少;其二,红铜支承块的辐射散热面积会指数增加,因此通过红铜支承块向水冷壁面辐射散热会增加,由图中可见,基体温度会随着BLl的增加而逐渐减小,这说明第二种影响起到主导作用。

如图4-6(c)所示,在单基体仿真计算模型中Aout不会对基体温度场分布产生太明显的影响,但是Aout会明显影响反应腔内气体流场的均匀性,如图4-6(d)所示为当出气口排布方式Aout为双口对称形式时反应腔内的气体流场分布云图,与图4-4(e)相比,在该情况下反应腔内的气体流动状态趋于对称,这有利于保证基体内孔表面附近,尤其是内孔两端附近气体流场的均匀性。在后面的双基体模型中,Aout将会体现出对基体温度场更为明显的影响作用。

图4-6 BL、BLl、Aout、ks和Qw对基体内孔表面温度分布的影响(各子图标题后标注的数值为典例云图中的温度区间)

(a)不同BL下的温度分布曲线(800~950℃);(b)不同BLl下的温度分布曲线(745~765℃);(c)不同Aout下的温度分布曲线(810~840℃);(d)Aout为双口对称时反应腔内的气体流场分布;(e)不同ks下的温度分布曲线(845~875℃);(f)不同Qw下的温度分布曲线(775~805℃)

在耐磨减摩及耐冲蚀器件领域常用的,也是适合CVD金刚石薄膜沉积的基体材料主要是硬质合金和碳化硅陶瓷。其中YG6硬质合金的热传导系数约为80 W/(m·K),反应烧结碳化硅陶瓷因其存在的各种空洞和缺陷,热传导系数一般在40 W/(m·K)左右甚至更低,二者的热传导系数存在明显差异,因此本书研究了基体本身的热传导系数ks对于基体内孔表面温度场分布的影响。如图4-6(e)所示,基体内孔表面温度和ks之间呈单调递减的关系,这是因为随着ks的增加,基体内孔表面的热量向基体外侧及红铜支承冷却块传递的效率会随之增加,对碳化硅基体[ks=40 W/(m·K)]而言,在完全相同的参数下,其内孔表面的温度大约要比硬质合金高30~40℃,因此在采用碳化硅作为HFCVD金刚石薄膜沉积的基体时应该选取较低的热丝温度或者较小直径的热丝,以避免基体内孔表面温度过高。

冷却水流量Qw对于基体内孔表面温度的影响如图4-6(f)所示,随着Qw的增加,基体温度会随之下降。此外,将仿真模型中的冷却水去除,将所有冷却壁面设定为对流面,当表面对流系数设定为hw=55 W/(m2·K)时,仿真计算得到的温度分布和温度数值结果与Qw=10 mL/s时的计算结果非常吻合。Qw=10 mL/s是实际试验中常用的冷却水流量,由于冷却水与冷却壁面之间的对流耦合计算会大幅提高计算成本,并且增加了计算收敛的难度,因此在后文针对特定的耐磨减摩器件,尤其是具有复杂内孔形状的耐磨减摩器件的沉积参数优化仿真中直接采用了表面对流换热系数hw来替代冷却水,以提高计算效率和计算的收敛性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。