相较于金刚石薄膜,金属材料的硬度很低,在摩擦试验中对磨球磨损非常严重,摩擦总路径达到900 m之后已经难以继续试验,而此时金刚石薄膜表面还不存在明显的磨损痕迹,难以对比不同金刚石薄膜之间磨损率的差异,因此本节中选择了硬度较高的、直径同样为6 mm的氮化硅陶瓷对磨球,在同样的环境条件下分别与五种不同类型的金刚石薄膜下试样进行对磨,以对比五种不同的金刚石薄膜在摩擦磨损试验条件下的磨损性能。该组试验所采用的试验参数为:法向载荷Fnf=6.0 N,旋转半径rf=4.0 mm,转速ωf=1 200 r/min,试验时间tf=1 440 min,据此计算可以得到对磨球和下试样之间相对运动的线速度约为0.5 m/s,整个试验过程的摩擦路径总长度为43 200 m。在该组试验中,五种不同类型的金刚石薄膜与氮化硅材料对磨的摩擦系数变化趋势类似于与低碳钢材料对磨的摩擦系数变化趋势,因此不再赘述,其稳态摩擦阶段的摩擦系数数值如下:MCD薄膜约为0.197,BDD薄膜约为0.185,BD-UCD薄膜约为0.199,NCD薄膜约为0.122,BD-UM-NCCD薄膜约为0.131。由于氮化硅陶瓷材料的硬度高于硬质合金,在长时间与氮化硅陶瓷球对磨的试验条件下硬质合金磨损非常严重,表面轮廓曲线及磨损率难以准确测量,明显可以判断其耐磨损性能要远逊色于各种金刚石薄膜。

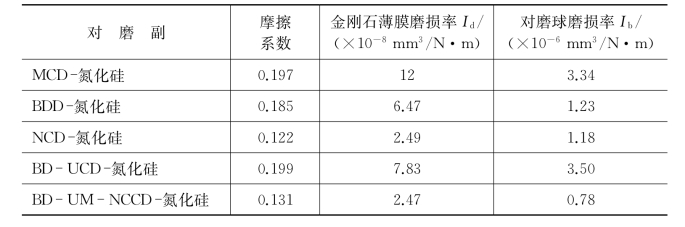

经过总路径为43 200 m的摩擦磨损试验后,在金刚石薄膜表面可以获得比较明显的磨损痕迹,采用表面轮廓仪(Dektak 6M)可以获得磨痕及其附近位置的表面轮廓曲线,对该曲线进行高斯拟合并估算即可得到金刚石薄膜在摩擦磨损试验条件下的磨损率Id。具体的计算方法为:在每个样品上取四个样点测定其表面轮廓曲线并进行高斯拟合,从而得到四个样点上磨痕截面的面积。对四个结果求平均,然后乘以磨痕周长即可得到总磨损体积,磨损体积除以摩擦试验总路径及法向载荷为其磨损率。此外,通过测定对磨球磨损区域的半径同样可以估算氮化硅陶瓷材料对磨球的磨损率,对磨球磨损区域的形状近似为球缺,根据磨损区域半径及球缺体积公式即可得到其磨损体积,同样用磨损体积除以摩擦试验总路径及法向载荷即可得到对磨球的磨损率Ib[69]。采用体视显微镜(Motic SMZ168)观测到的与五种不同的金刚石薄膜样品对磨后的氮化硅陶瓷球的磨损形貌、金刚石薄膜表面磨痕形貌及其对应的表面轮廓曲线如图3-27所示,对磨球及金刚石薄膜的磨损率数值如表3-6所示。

对磨球的磨损率Ib表征的是试验或应用过程中金刚石薄膜对于配副材料的磨损作用,表现在金刚石薄膜涂层模具的应用过程中,就是模具内孔表面沉积的金刚石薄膜对加工材料(不同材质的管材、线材或线束等)的磨损作用。如表3-6所示,与MCD及BD-UCD薄膜对磨的氮化硅对磨球的磨损率相对较大,与BDD、NCD及BD-UM-NCCD薄膜对磨的氮化硅球的磨损率则明显较小,其中与BDD薄膜对磨的氮化硅球磨损率较小可归因于硼掺杂作用导致的BDD薄膜硬度的降低,而与NCD和BD-UM-NCCD薄膜对磨的氮化硅球磨损率较小则是因为较低的摩擦系数。

图3-27 不同配副对磨后氮化硅球和金刚石薄膜表面磨损形貌及薄膜磨痕的截面轮廓曲线(https://www.xing528.com)

表3-6 不同配副对磨条件下金刚石薄膜及对磨球的磨损率

金刚石薄膜的磨损率犐d表征的是在试验或应用过程中金刚石薄膜自身的耐磨损性能,同样从表3-6中可以对比看出,MCD、BDD及BD-UCD薄膜的磨损率都比较大,而NCD及BD-UM-NCCD薄膜的磨损率显著下降,这说明在摩擦磨损试验条件下,金刚石薄膜的磨损性能主要取决于其表面粗糙度以及由不同的表面粗糙度或其他各种因素导致的不同的摩擦特性(摩擦系数),对于表面金刚石晶粒为纳米级的两种薄膜而言,表面粗糙度较小,摩擦系数较小,因此在摩擦试验过程中,两种薄膜及其对应的配副材料的磨损率均会明显下降。

总而言之,硼掺杂技术可以细化金刚石颗粒,因此BDD薄膜的标准摩擦磨损性能略优于MCD薄膜。NCD薄膜表面粗糙度大幅降低,因此表现出非常优异的标准摩擦磨损性能。BD-UM-NCCD薄膜具有类似于NCD薄膜的标准摩擦磨损性能。由于表面MCD薄膜层的作用,BD-UCD薄膜的标准摩擦磨损性能则与MCD薄膜类似,因此在要求工作表面具有较低摩擦系数和较好摩擦特性的内孔应用场合,应当选用NCD薄膜或BD-UM-NCCD薄膜作为其内孔表面耐磨减摩涂层。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。