1)不同厚度硼掺杂金刚石和微米金刚石薄膜冲蚀样品的制备及表征

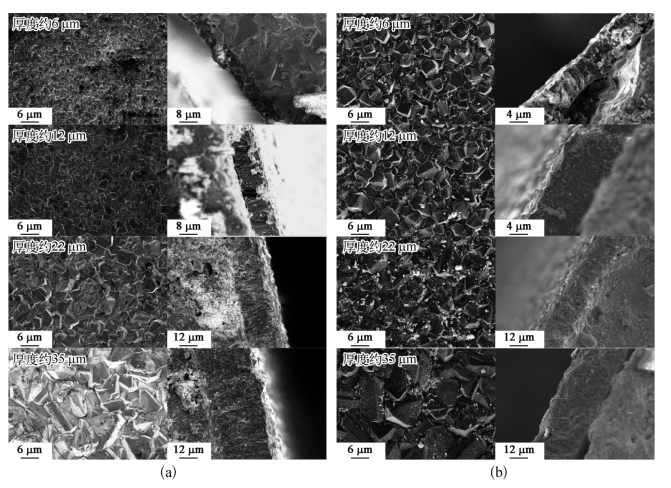

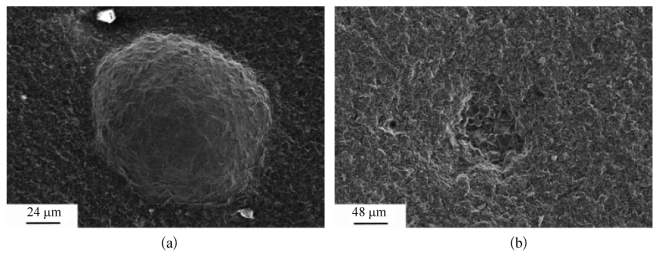

本节首先通过控制沉积时间制备了不同厚度的BDD薄膜,此外在本节研究中还制备了与BDD薄膜相对应的不同厚度的MCD薄膜作为对比。所有金刚石薄膜样品的表面及截面的FESEM形貌如图3-14所示,对于相同厚度的BDD和MCD薄膜而言,相比于MCD薄膜,BDD薄膜中的金刚石晶粒有所细化,表面质量略有下降。制备的四组金刚石薄膜的厚度分别约为6μm、12μm、22μm、35μm,BDD和MCD薄膜的晶粒尺寸均会随薄膜厚度的增加而增大。

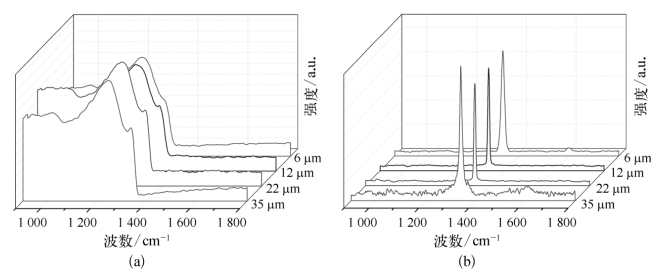

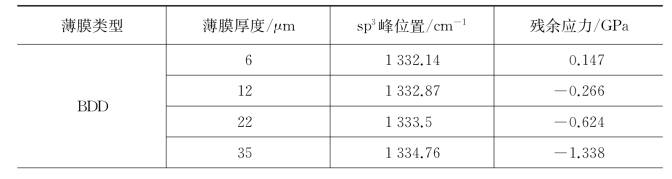

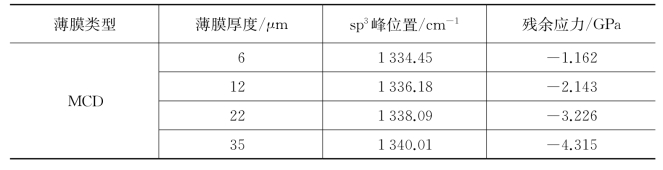

该研究中制备的金刚石薄膜的拉曼表征结果如图3-15所示,不同厚度的BDD及MCD薄膜均表现出与图3-19类似的典型特征。sp3金刚石特征峰所处位置及估算得出的薄膜内残余应力大小如表3-2所示。对相同厚度的薄膜而言,硼掺杂技术均可有效减小薄膜内的残余应力。随着薄膜厚度增加,BDD和MCD薄膜内的残余应力均有明显增加,当薄膜厚度从6μm增加到35μm时,BDD薄膜内的残余应力绝对值由0.147 GPa增加到1.338 GPa,而MCD薄膜内的残余应力绝对值由1.162 GPa增加到4.315 GPa,这主要是因为当薄膜厚度增加时,由于金刚石与基体材料间热膨胀系数差异导致的沉积过程中薄膜和基体热变形差异增大,薄膜残余热应力随之明显增加。

图3-14 不同厚度BDD及MCD薄膜的表面及截面形貌

(a)BDD薄膜;(b)MCD薄膜

图3-15 不同厚度BDD及MCD 薄膜的拉曼光谱

(a)BDD薄膜;(b)MCD薄膜

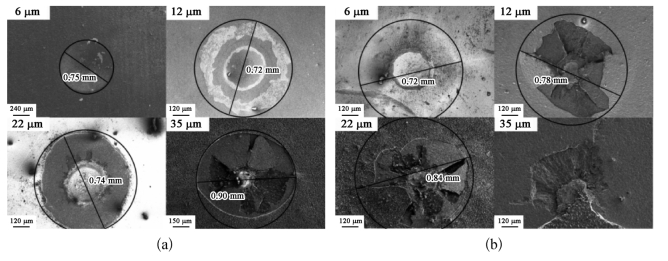

根据前文所述,金刚石薄膜内的残余应力状态与金刚石薄膜的附着性能直接相关,本节中所研究的不同厚度的BDD及MCD薄膜在980 N载荷下(洛氏硬度仪)的压痕形貌如图3-16所示。厚度为6μm的BDD薄膜上没有出现任何裂纹生成或薄膜脱落的迹象,表现出最好的附着性能。厚度为6μm的MCD薄膜在压头周边位置出现了比较明显的环状裂纹,并且存在初步的径向裂纹生成及延伸现象。较厚的BDD薄膜在压头周边及扩展区域均出现了环状裂纹和薄膜环状脱落现象,但是没有明显的径向裂纹生成及延伸现象。而较厚的MCD薄膜上都存在典型的径向裂纹生成延伸及薄膜脱落现象。从裂纹扩展长度及薄膜脱落区域大小的角度分析,除无裂纹生成的厚度为6μm的BDD薄膜外,对其余不同厚度的金刚石薄膜而言,BDD薄膜上的裂纹延伸长度均小于MCD薄膜,联系前文所述,BDD薄膜中没有非常显著的径向裂纹扩展,薄膜脱落现象也要弱于MCD薄膜,因此可以推断,在薄膜厚度不同的情况下,硼掺杂技术均可以提高金刚石薄膜的附着性能。对同种金刚石薄膜而言,裂纹延伸长度会随薄膜厚度的增加而增加,薄膜脱落现象也趋于显著,尤其是对于厚度为35μm的MCD薄膜而言,由于薄膜内残余应力很大,在980 N的压痕载荷下薄膜脱落不仅出现在压头附近位置,并且扩展到了较远位置,整个样品表面出现了非常明显的薄膜剥落现象。简而言之,对本节研究的样品而言,BDD薄膜的附着性能整体优于MCD薄膜;对同种薄膜而言,薄膜越厚,残余应力越大,附着性能越差。本书中所有研究均遵循残余应力与附着性能这一关系规律。

图3-16 不同厚度BDD及MCD薄膜的压痕形貌

(a)BDD薄膜;(b)MCD薄膜

表3-2 不同厚度BDD及MCD薄膜拉曼光谱中sp3峰位置及薄膜内残余应力

(续表)

2)不同厚度硼掺杂金刚石和微米金刚石薄膜的冲蚀磨损性能及机理

本节采用的冲蚀磨料是平均颗粒直径为180μm、硬度较小的石英砂(二氧化硅),以拉长金刚石薄膜各个典型冲蚀阶段的时间,更明显地对比不同厚度BDD及MCD薄膜在典型冲蚀阶段时间及机理上的差异,磨料流量同样取2.0 kg/h,冲蚀速度分别取100 m/s、120 m/s和140 m/s,冲蚀角度均取90°。

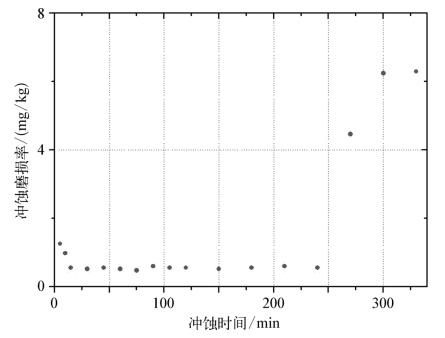

当冲蚀速度为140 m/s时,厚度为35μm的BDD薄膜的冲蚀磨损率随冲蚀时间的变化趋势如图3-17所示,该趋势与图3-7所述情况类似,该金刚石薄膜典型的冲蚀磨损形貌如图3-18所示。当冲蚀时间为5 min时,该薄膜表面金刚石大晶粒的棱角位置已经出现了明显的破损现象,这是导致金刚石薄膜初始磨损率较高的主要原因。随着金刚石晶粒逐渐磨损,薄膜表面趋于平整,金刚石薄膜的磨损率也逐渐下降并趋于稳定。该薄膜的稳态磨损率约为0.56 mg/kg,稳定磨损阶段金刚石薄膜冲蚀磨损的典型特征是环状裂纹的生成和扩展,如图3-18(b)所示即刚刚形成并开始向层深方向穿透扩展的典型环状裂纹。随着冲蚀试验的连续进行,环状裂纹的个数和深度均会逐渐增加,并且穿透薄膜,形成锥状裂纹,这是导致稳定磨损阶段金刚石薄膜材料损耗的主要原因,该薄膜中环状裂纹生成的时间约为18 min。此外从图中还可以明显看出,环状裂纹的尺寸明显大于金刚石薄膜的晶粒尺寸,因此金刚石晶界不会对扩展后的锥状裂纹的形状造成明显的影响,所有的锥状裂纹均呈现出穿晶断裂而非晶间断裂的穿透形式。当冲蚀时间达到270 min时,该金刚石薄膜的冲蚀磨损率迅速上升,如图3-7所示的试验过程中由于冲蚀角度较小、冲蚀时间不够,BDD薄膜的磨损还没有达到该阶段。从本节的研究中则可以看出,随着冲蚀试验持续进行,BDD薄膜也会出现明显的薄膜分层和脱落现象,本节中定义该阶段的开始时间为金刚石薄膜的寿命,则厚度为35μm的BDD薄膜寿命达到270 min。除厚度为35μm的BDD薄膜外,其他所有厚度的BDD及MCD薄膜均表现出类似的磨损特性,本节将继续深入研究不同厚度情况下BDD及MCD薄膜冲蚀磨损特性的区别以及薄膜厚度对于BDD和MCD薄膜影响机理的不同[111]。

图3-17 厚度为35μm的BDD薄膜的冲蚀磨损率随冲蚀时间的变化趋势

图3-18 厚度为35μm的BDD薄膜的典型冲蚀磨损形貌(冲蚀速度140 m/s)

(a)晶粒破损;(b)环状裂纹;(c)环状裂纹穿透薄膜

(1)薄膜厚度及硼掺杂作用对环状裂纹生成的影响。(https://www.xing528.com)

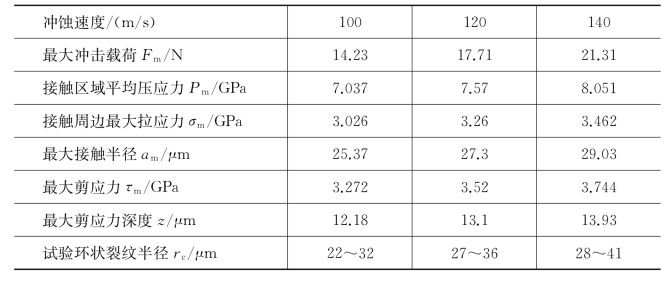

在前文中已经论述过,在冲蚀试验的初始阶段,由于冲蚀磨料的硬度显著小于金刚石薄膜的硬度,因此磨料很难造成金刚石薄膜样品表面产生塑性流动,只能通过裂纹诱导的方式导致金刚石薄膜冲蚀磨损的产生。通过对比冲蚀磨料单次冲击所导致的冲击区域边缘的最大拉应力数值和金刚石薄膜的极限开裂应力及残余应力数值大小,可以判断一次冲击是否能够产生环状裂纹,冲蚀试验中的冲蚀磨料碰撞模型可以简化为小球(单粒子)与半平面碰撞的赫兹碰撞模型,以估算碰撞过程中的应力状态。计算公式及估算方法参见式3-6至式3-12。石英砂的材料参数为:弹性模量E0=59 GPa,泊松比ν0=0.227,冲蚀磨料半径r=160μm,密度ρ=2 668 kg/m3。BDD及MCD薄膜的材料参数均近似取为弹性模量Ed=1 063 GPa,泊松比ν=0.07。据此计算得到的结果如表3-3所示。

表3-3 赫兹碰撞理论计算结果及试验测量结果

首先可以看出,计算得到的最大接触半径am与试验测量得到的环状裂纹半径rc的最小值比较接近,试验过程中得到的最小环状裂纹可以认为是单粒子碰撞导致的,即近似于理论计算所采用的赫兹碰撞模型,由此可见理论计算的结果与试验结果比较吻合。而测量得到的其他部分环状裂纹的半径大于理论计算得到的最大接触半径,这则是因为在实际的冲蚀试验过程中,石英砂的喷射流量较大,会有多个粒子积聚冲击同一位置的情况出现,从而导致部分环状裂纹的半径大于单粒子理论模型计算得到的最大接触半径。

从计算结果可以看出,当冲击速度达到140 m/s时,接触周边的最大拉应力σm为3.462 GPa,根据国外学者的研究结果表明,根据制备工艺和金刚石薄膜质量的不同,CVD金刚石薄膜的极限开裂应力σc大约在1 GPa~5 GPa之间。在本节的研究中发现,所有薄膜在140 m/s的冲蚀速度下,1 min之内都没有生成明显的环状裂纹,这也可以反向证明冲击速度为140 m/s时单次冲击所产生的最大拉应力不超过这些薄膜极限开裂应力和残余应力之和,难以满足裂纹生成的需求,因此需要通过多次撞击使得拉应力积聚到一定程度才会产生诱导裂纹。

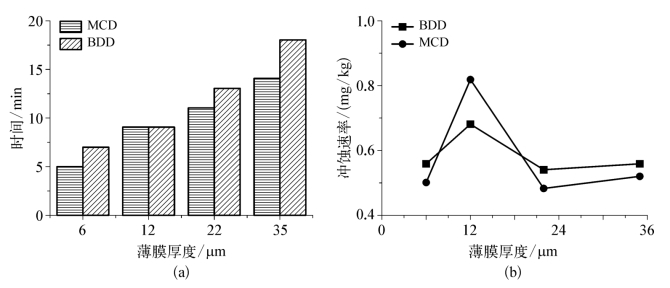

不同厚度的BDD及MCD薄膜上环状裂纹的生成时间如图3-19(a)所示,根据2.3.4节第4小节的研究结果可知,BDD薄膜的断裂韧性明显优于MCD薄膜,即BDD薄膜的极限开裂应力显著高于MCD薄膜,因此,即使同样厚度MCD薄膜内的残余压应力高于BDD薄膜,BDD薄膜上环状裂纹的生成时间还是略迟于MCD薄膜。在相同的沉积工艺下,我们认为同种金刚石薄膜(MCD或BDD薄膜)的极限开裂应力是相同的,因此对同种金刚石薄膜而言,随着薄膜厚度增加,由于薄膜中残余压应力会随之增大,所以环状裂纹的生成需要更多次数的粒子碰撞,即需要更长的冲蚀时间。

图3-19 不同厚度薄膜上环状裂纹的生成时间及稳态冲蚀磨损率(冲蚀速度140 m/s)

(a)环状裂纹生成时间;(b)稳态冲蚀磨损率

(2)薄膜厚度对稳态磨损率的影响。

金刚石薄膜材料稳态冲蚀磨损阶段的材料磨损机理为:在冲蚀磨料的连续冲击下,接触周边产生的环状裂纹会向层深方向扩展,此外,冲蚀磨料的冲击作用还会导致材料在一定深度的地方产生横向裂纹,横向裂纹与层深方向扩展生成的锥状裂纹相交形成碎片导致材料流失。也就是说,金刚石薄膜材料的稳态冲蚀磨损具有典型的脆性断裂冲蚀磨损模型的特征,根据Evans等的研究结果[36],脆性材料的冲蚀磨损体积与冲蚀磨料以及冲蚀样品的性质直接相关,用于计算脆性材料冲蚀磨损体积的关系式如式3-3所示,当冲蚀速度和冲蚀磨料固定时,受冲蚀材料的冲蚀磨损体积(冲蚀磨损率)与其断裂韧性和硬度成反比。

如图3-19(b)所示,当薄膜厚度为6μm、22μm和35μm时,MCD薄膜的稳态冲蚀磨损率略小于BDD薄膜,这主要是因为MCD薄膜的硬度大于BDD薄膜,在冲蚀角度较大、磨料硬度相对较小的情况下,金刚石薄膜的硬度对于冲蚀磨损率的影响较为明显,该机理在前文已有论述。这三种厚度下同种金刚石薄膜的稳态冲蚀磨损率差距不大,说明在这些情况下,厚度对于稳态冲蚀磨损率的影响很小。本节研究的金刚石薄膜冲蚀试样在140 m/s的冲蚀速度下最大剪应力深度z约为13.93μm。对于厚度为6μm的金刚石薄膜而言,最大剪应力可能会发生在基体中,剪应力的作用会导致基体中生成横向裂纹,与同时穿透薄膜与基体材料的锥状裂纹相交导致材料脱落,如图3-20(a)所示,但是由于SiC与金刚石密度接近,因此其冲蚀磨损率也近似等于厚度较大的金刚石薄膜。而当薄膜厚度为12μm时,MCD薄膜的稳态冲蚀磨损率明显大于BDD薄膜,这一方面是因为BDD薄膜的断裂韧性优于MCD薄膜,另一方面也受薄膜附着力影响。因为最大剪应力深度z约为13.93μm,对厚度为12μm的金刚石薄膜而言,最大剪应力深度非常接近薄膜与基体之间的接触面,因此当金刚石薄膜与基体之间附着性能较差时(MCD薄膜),横向裂纹的扩展会较快,材料的脆性断裂冲蚀磨损会加剧,表现为稳态冲蚀磨损率的明显增加。即使BDD薄膜的附着性能较好,金刚石与基体之间的结合强度仍然比不上同种材料晶粒之间通过化学键连接达到的结合强度,因此厚度12μm的BDD薄膜的稳态冲蚀磨损率也会明显高于其他厚度的BDD薄膜。

图3-20 冲蚀速度为140 m/s时不同厚度BDD薄膜稳态冲蚀前期的环状裂纹穿透形貌

(a)6μm;(b)35μm

(3)薄膜厚度对薄膜寿命的影响。

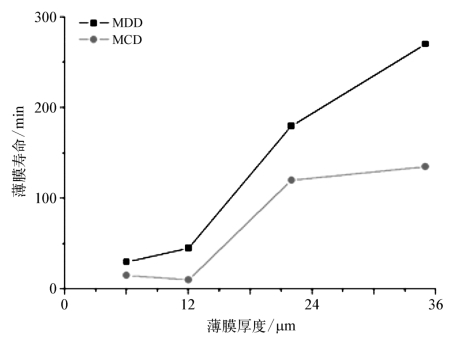

如图3-21所示为当冲蚀速度为140 m/s时不同厚度的BDD和MCD薄膜的薄膜寿命(定义金刚石薄膜开始出现薄膜整体脱落现象的时间为薄膜寿命)对比,其中BDD薄膜的寿命会随薄膜厚度单调递增,而MCD薄膜也近似呈现出该趋势,只是厚度为12μm的MCD薄膜的寿命反而略小于厚度为6μm的MCD薄膜。在稳态冲蚀阶段,由于深层剪应力导致的横向裂纹与锥状裂纹相交是微小的材料剥落的主要诱因。此外,薄膜-基体交界面上的剪应力导致的横向裂纹持续扩展同样会造成金刚石薄膜大面积脱落,这则是金刚石薄膜在冲蚀磨损工况下失效的主要原因。

图3-21 冲蚀速度为140 m/s时不同厚度BDD及MCD薄膜的薄膜寿命

本节研究的金刚石薄膜冲蚀试样在140 m/s的冲蚀速度下最大剪应力深度z约为13.93μm。当薄膜厚度远大于z时(如22μm和35μm),金刚石薄膜会给薄膜-基体交界面提供足够的保护,最大剪应力产生于薄膜中距离交界面较远的位置。由于该位置上金刚石同种材料之间的结合强度很好,因此横向裂纹扩展较慢,很难导致薄膜的大片分层剥落,只会产生局部微小的、深度尚未达到薄膜-基体交界面的材料剥落,如图3-20(b)所示,此时较厚的薄膜处于稳态冲蚀磨损阶段。随着冲蚀过程的持续进行,已经出现材料剥落的位置受到进一步的冲蚀磨料冲击时,会在更深的位置产生最大剪应力,形成横向裂纹,导致锥状的微小材料剥落持续向层深方向扩展,逐渐穿透整个薄膜,如图3-18(c)所示。当横向裂纹发生位置接近薄膜-基体交界面时,由于金刚石薄膜与碳化硅基体材料之间的结合强度相对较弱,裂纹扩展速率会加快,材料剥落现象会更加明显。当横向裂纹或材料剥落位置逐渐连接在一起后,就会发生薄膜的大面积脱落,导致薄膜失效。一般而言,当薄膜厚度大于z时,薄膜越厚,表层金刚石材料磨损需要的时间以及最大剪应力出现在薄膜-基体交界面所需要的冲蚀时间都会随之延长,薄膜寿命明显提高,BDD薄膜就表现出明显的该特征。然而,对本节研究的MCD薄膜而言,厚度为22μm的MCD薄膜寿命为120 min,厚度为35μm的MCD薄膜寿命也仅为135 min,提高幅度并不明显,这主要是因为随着薄膜厚度增加,MCD薄膜中的残余应力会迅速增大,薄膜附着力受到严重影响,即使最大剪应力没有发生在薄膜-基体交界面上,但是该交界面上也存在一个较小的剪应力,该应力同样有可能导致横向裂纹的生成与迅速扩展,致使薄膜大面积剥落失效。当薄膜厚度小于z时,最大剪应力会产生于基体内部,导致薄膜与基体材料同时磨损,一方面由于薄膜厚度较小,在稳态磨损情况下薄膜材料流失比率(磨损体积/薄膜总体积)也较高;另一方面,薄膜与基体材料同时磨损后,会有一部分薄膜-基体交界面不再有薄膜保护,而直接受到冲蚀磨料的冲击作用,也有可能导致薄膜从该位置开始剥落并大面积扩展。当薄膜厚度接近z时,横向裂纹产生于薄膜-基体交界面以及迅速扩展的概率大幅上升,因此当薄膜与基体的附着性能较差时(如MCD薄膜),薄膜在经过很短时间的稳态冲蚀磨损后就迅速进入大面积剥落失效阶段,这就是厚度为12μm的MCD薄膜的寿命最短的原因。硼掺杂技术的采用有助于改进金刚石薄膜的附着性能,因此厚度为12μm的BDD薄膜的寿命仍略高于厚度为6μm的BDD薄膜。

(4)冲蚀速度对不同厚度金刚石薄膜冲蚀磨损的影响。

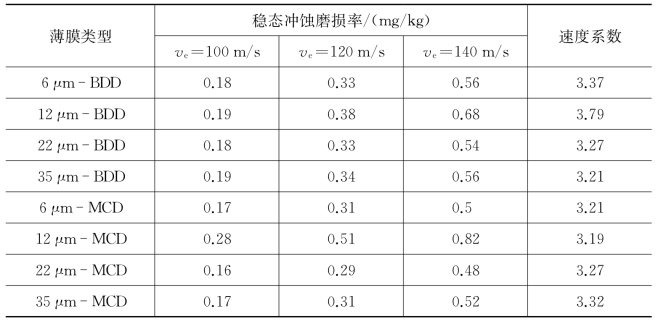

本节所研究的不同厚度的BDD及MCD薄膜在不同冲蚀速度下的稳态磨损率以及据此拟合计算得到的八种金刚石薄膜的速度系数如表3-4所示。所有金刚石薄膜的稳态冲蚀磨损率均会随冲蚀速度的增加而增加,其中厚度为12μm的BDD薄膜的速度系数较大,其余七种薄膜的速度系数非常接近,这主要是因为最大剪应力深度和薄膜附着性能的影响。如表3-3所示,在100~140 m/s的冲蚀速度范围内,最大剪应力深度均在12μm左右。随着冲蚀速度的减小,最大剪应力数值会随之减小,因此对于附着性能较好的BDD薄膜而言,膜基交界面的附着性能对于横向裂纹扩展及稳态冲蚀磨损率的影响也会明显减小,薄膜的稳态冲蚀磨损率下降较快。当冲蚀速度为140 m/s时,厚度为12μm的BDD薄膜的稳态冲蚀磨损率明显大于其他厚度的BDD薄膜。而当冲蚀速度为100 m/s时,厚度为12μm的BDD薄膜的稳态冲蚀磨损率已经与其他厚度的BDD薄膜基本一致,因此该厚度的BDD薄膜具有较大的速度系数。而厚度为12μm的MCD薄膜在任何冲蚀速度条件下的稳态冲蚀磨损率都明显大于其他厚度的MCD薄膜,这则是因为MCD薄膜附着性能较差,即使是在冲蚀速度较小的情况下,厚度为12μm的MCD薄膜稳态冲蚀磨损率仍然受到膜基交界面附着性能的显著影响,正因为如此,不同厚度的MCD薄膜的速度系数基本一致。

表3-4 不同厚度BDD及MCD薄膜在不同冲蚀速度下的稳态磨损率及速度系数

综上所述,在适当的厚度范围内,金刚石薄膜的冲蚀磨损性能大致表现出随薄膜厚度单调递增的趋势,但是当薄膜厚度过大时,由于残余应力的急剧增加,在冲蚀过程中MCD薄膜非常容易发生脱落。此外,当薄膜厚度接近最大剪应力深度时,金刚石薄膜的冲蚀磨损性能也会有所下降。因此,在抗冲蚀磨损器件内孔表面选用BDD或底层为BDD的复合薄膜作为耐磨涂层时,应根据实际工况选择薄膜厚度,首先要避开最大剪应力深度,其次则要在保证薄膜整体附着性能的基础上,尽量提高薄膜厚度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。