BDD薄膜是本书研究的重点,NCD薄膜可以有效减小金刚石薄膜的表面粗糙度,BD-UCD薄膜以及BD-UM-NCCD薄膜的制备工艺都是建立在BDD和NCD薄膜的基础之上的。因此本节首先研究了硼掺杂浓度对金刚石薄膜冲蚀磨损性能的影响[105],采用的样品完全是2.3.2节中所制备的具有类似厚度的金刚石薄膜涂层样品及未涂层RB-SiC样品。冲蚀磨损试验采用的磨料是平均直径为180μm的尖状石英砂,冲蚀速度v控制在80~140 m/s,冲蚀角度α控制在30°~90°,磨料流量为0.55 g/s,喷嘴出口与被冲蚀样品表面的距离为20±1 mm。

1)冲蚀磨损阶段

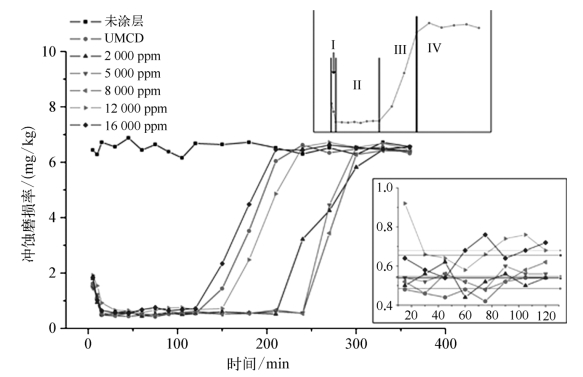

v=140 m/s,α=90°时,不同样品冲蚀磨损率随时间变化的曲线如图3-2所示,其中未涂层RB-SiC的冲蚀磨损率在整个试验阶段基本保持动态稳定,而所有金刚石薄膜的冲蚀磨损率都表现出四个明显的变化阶段,分别是磨损率相对较高的初始阶段(I)、具有相对较低且稳定的磨损率的第一稳态冲蚀阶段(II)、冲蚀磨损率迅速增加的过渡阶段(III)以及具有相对较高且稳定的磨损率的第二稳态冲蚀阶段(IV)。

图3-2 样品冲蚀磨损率随时间变化曲线(v=140 m/s,α=90°)

不管金刚石晶粒是晶型良好还是存在缺陷,所有金刚石薄膜均呈现出粗糙的表面,并且该粗糙表面是由峰谷分明的微米级金刚石晶粒构成。在冲蚀磨损的初始阶段,相比于相对比较平整的表面(比如研磨过的RB-SiC样品),具有峰谷分明的表面形貌的金刚石薄膜表面晶粒的凸出位置受到磨粒冲击时会产生较大的赫兹接触应力,因此微裂纹很容易在这些晶粒表面或内部形成并迅速延伸,从而导致金刚石晶粒尖峰和边缘位置的破碎磨损,并且使薄膜表面呈现出被逐渐磨平的整体趋势。以2 000 ppm和5 000 ppm的BDMCD薄膜样品为例,在冲蚀磨损阶段I,其表面的典型磨损形貌如图3-3(a)和(b)所示,图中列出了样品冲蚀磨损前后的表面粗糙度(冲蚀磨损前原始样品的表面粗糙度列于括号中,冲蚀磨损阶段I的表面粗糙度列于括号外),可见经过初始的冲蚀磨损后,薄膜表面粗糙度可以下降56%~72%。

随着金刚石晶粒尖峰和边缘位置的逐渐磨损和金刚石薄膜表面逐渐趋于平整,金刚石薄膜的冲蚀磨损率也逐渐下降并且稳定在一个相对较低的水平(阶段II)。根据赫兹碰撞理论,当冲蚀速度为140 m/s时,该试验条件下磨粒冲击导致的近似的最大剪应力深度约为14μm,赫兹接触半径约为31.22μm,涂层厚度与接触半径的比值约为0.8,当该比值大于0.5时可以认为基体不会影响到薄膜材料的均匀性,涂层可以充分保护基体以及膜基界面。在本节研究中,在金刚石薄膜的冲蚀磨损阶段II,尤其是在该阶段的前半部分,由于薄膜厚度高达24μm以上,因此固体磨粒对于薄膜表面的冲击所诱导产生的最大剪应力远离膜基界面,冲击作用很难影响到膜基界面,此时可以忽略薄膜附着强度对于样品冲蚀磨损的影响,样品在该阶段内的稳态磨损主要取决于金刚石薄膜的硬度和弹性模量等机械性能。稳态冲蚀磨损阶段的典型特征是环状裂纹的生成和扩展,如图3-3(c)和(d)所示,由于金刚石薄膜的断裂韧性很高,因此单颗磨粒单次冲击很难产生足够的应力去诱导裂纹生成,表面环状裂纹和薄膜内部横向裂纹的生成来自多次碰撞的应力积累。由于裂纹的生成速度很快,并且对于稳态磨损整个过程的影响较小,因此在本节研究中不做深入讨论。在环状裂纹以及薄膜内部横向微裂纹生成后,随着冲蚀过程的继续进行,这些裂纹会向薄膜深度方向或沿平行于薄膜表面方向扩展,横向裂纹和向里延伸的环状裂纹交错后就会形成材料的脱落,这是金刚石薄膜及其他典型脆性材料稳态冲蚀磨损的主要材料去除机理。

阶段II中较小的稳态冲蚀磨损率说明金刚石薄膜在该阶段的磨损稳定且缓慢。但是随着试验时间的推移,薄膜的逐渐磨损会导致厚度变小,持续冲击导致的最大剪应力会逐渐接近膜基界面,因此在膜基界面附近位置会产生微裂纹。并且膜基界面的结合强度必定弱于同种材料内部的结合强度,该位置附近的微裂纹扩展速度会更快,最终导致薄膜脱落,薄膜脱落的起始时间大致相当于从阶段II转入阶段III的时间,该时间定义为薄膜寿命lf。在阶段III中,随着冲蚀的继续进行,薄膜脱落会变得越来越快,如图3-3(e)所示,最终形成冲蚀区域薄膜的大面积脱落,随后便进入基体材料的磨损阶段,如图3-3(f)所示,也就是冲蚀磨损率变化曲线中的阶段IV,该阶段的稳态冲蚀磨损率与未涂层RB-SiC材料的冲蚀磨损率基本一致。

图3-3 金刚石薄膜典型磨损形貌

(a)2 000 ppm BDMCD阶段I之后(含试验前后的表面粗糙度);(b)5 000 ppm BDMCD阶段I之后(含试验前后的表面粗糙度);(c)8 000 ppm BDMCD阶段II中表面新形成的环状裂纹;(d)12 000 ppm BDMCD阶段II中完全穿透的环状裂纹;(e)16 000 ppm BDMCD阶段III中大面积薄膜脱落;(f)8 000 ppm BDMCD阶段III和IV中基体的快速磨损

2)第一稳态冲蚀磨损率(https://www.xing528.com)

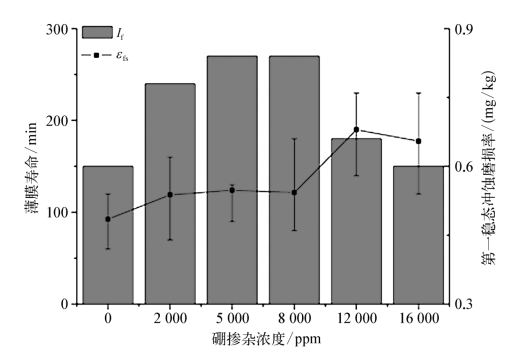

金刚石薄膜的第一稳态冲蚀磨损率和薄膜自身的机械性能密切相关,不同样品的第一稳态冲蚀磨损率数值如图3-4所示。根据Evans和Gulden的磨损模型[36],脆性材料的稳态冲蚀磨损率和材料的硬度及断裂韧性成反比,表2-7(见2.3.2节)中所估算得出的断裂韧性主要表征的是金刚石薄膜涂层样品整体的附着性能而非其自身的断裂强度,但是金刚石薄膜自身的断裂强度对比趋势与表2-7所示结果不会存在显著差异。此外,还有很多冲蚀磨损模型指出脆性材料的冲蚀磨损与其他机械性能相关,比如断裂模型认为弹性模量和弯曲强度会影响材料冲蚀磨损率,低周疲劳理论认为密度、塑性和硬度会影响材料冲蚀磨损率。总而言之,UMCD薄膜具有最高的金刚石薄膜纯度和质量、最高的纳米硬度和弹性模量,因此表现出最低的第一稳态冲蚀磨损率εfs。硼掺杂会降低薄膜的纳米硬度和弹性模量,并且这两项性质会随着硼掺杂浓度的提高而逐渐降低,因此εfs也会随之增大。

图3-4 具有类似厚度的金刚石薄膜(24.8~26.3μm)的第一稳态磨损率和薄膜寿命(v=140 m/s,α=90°)

3)薄膜寿命

从金刚石薄膜涂层器件的实际应用角度出发,薄膜寿命是影响器件应用最直观、最关键的指标。本节研究中制备的不同样品的薄膜寿命犐f同样如图3-4所示,所有样品的寿命都不低于150 min,这是因为在前150 min的冲蚀磨损试验过程中,厚度足够的金刚石薄膜可以为膜基界面和基体材料提供足够的保护,等薄膜厚度逐渐变小,磨粒冲击作用影响到膜基界面后,金刚石薄膜涂层样品的磨损表现将会主要取决于其附着性能。UMCD薄膜和重掺杂(16 000 ppm)的BDMCD薄膜附着性能较差,因此其寿命仅有150 min,尤其是UMCD薄膜,虽然其稳态冲蚀磨损相对较慢,但是在磨粒冲击作用影响到膜基界面后很快就会开始发生薄膜脱落,因此总体寿命反而显著低于掺杂浓度合适的BDMCD薄膜。在合适的掺杂浓度范围(2 000~8 000 ppm)内,薄膜附着性能随掺杂浓度提高而增强,因此薄膜的冲蚀磨损寿命也随之延长。综合考虑薄膜的稳态冲蚀磨损率和薄膜寿命,最佳的硼掺杂浓度应该是5 000 ppm或8 000 ppm。

4)冲蚀速度和冲蚀角度的影响

选用8 000 ppm的BDMCD薄膜作为典型样品研究冲蚀磨损速度和角度对薄膜冲蚀磨损率和薄膜寿命的影响。如图3-5所示,随着冲蚀速度增加,固体磨粒的动能增加,因此薄膜的稳态冲蚀磨损率也会随之增加,而薄膜寿命则逐渐缩短。除该研究中采用的典型样品外,其他样品也具有类似的冲蚀磨损率-冲蚀速度关系,该关系是一种指数关系,其中指数可定义为材料的速度系数,当冲蚀角度为90°时,不同样品的速度指数分别如下:RB-SiC为1.164,UMCD为2.656,2 000 ppm BDMCD为2.914,5 000 ppm BDMCD为2.72,8 000 ppm BDMCD为2.683,12 000 ppm BDMCD为2.477,16 000 ppm BDMCD为2.49。其中RB-SiC的速度指数远小于金刚石薄膜,这主要与其稳态磨损的机理存在一定区别有关。由于石英砂的硬度远小于金刚石,在金刚石薄膜冲蚀磨损试验中,必须要有足够多次的冲击积累才会产生材料磨损所需要的应力水平,而增加冲蚀速度可以大幅缩短这一积累过程,从而表现为较高的速度指数;而石英砂的硬度和RB-SiC样品相差不大,因此单次冲击就有可能导致材料的冲蚀磨损,在这种情况下速度的影响就相对较小,表现为较低的速度指数。在不同类型的金刚石薄膜中,12 000 ppm以及16 000 ppm的重掺杂BDMCD薄膜的速度指数也略小,这也与其硬度和弹性模量下降有关。

图3-5 BDMCD薄膜(8 000 ppm)第一稳态冲蚀磨损率和薄膜寿命与冲蚀速度和冲蚀角度的关系

(a)v=140 m/s;(b)α=90°

所有样品冲蚀磨损率和冲蚀角度的关系也基本一致,随着冲蚀角度的增加,冲蚀磨损率单调增加,薄膜寿命随之缩短。脆性材料的冲蚀磨损机理不会随冲蚀角度的变化而改变,因此冲蚀角度越小,法向冲蚀速度和冲击强度都会减小,冲蚀磨损率自然随之减小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。