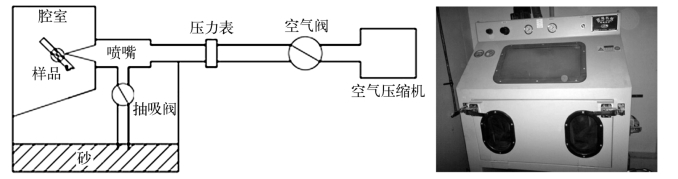

冲蚀磨损试验在采用气动喷砂机改造的气动颗粒冲蚀磨损试验机上进行,该试验机原理图及装置实物图如图3-1所示。试验过程中,空气阀和抽吸阀同时打开,空气压缩机提供的压缩空气通过空气阀之后进入标准设计的气动喷砂喷嘴,压缩空气在喷嘴中高速流过时会形成负压,因此带动磨料室中的冲蚀磨料进入喷嘴。高速流动的压缩空气带动冲蚀磨料通过喷嘴出口高速喷出冲击工作室内的样品表面,形成冲蚀磨损。通过控制空气阀的开度可以控制压缩空气及其携带的冲蚀磨料的速度(即冲蚀速度ve),实际冲蚀速度采用双盘双速法进行测定,通过控制抽吸阀的开度可以控制进入压缩空气并通过喷嘴喷射出的冲蚀磨料的质量流量,通过旋转样品工作台可控制冲蚀角度αe(粒子冲击方向与基体表面之间的夹角)。

图3-1 气动颗粒冲蚀磨损试验机原理及装置实物

试验过程中冲击样品表面的冲蚀磨料也会逐渐磨损破碎,因此不对已进行试验的冲蚀磨料进行回收利用,以保证整个试验过程中所采用的冲蚀磨料粒度等特性的一致性。该试验中所采用的冲蚀磨料为一级绿碳化硅砂或石英砂。在各种可供选择的冲蚀磨料中,碳化硅具有较高的硬度,由于金刚石薄膜的硬度极高,因此选用硬度较高的碳化硅冲蚀磨料能够有效提高冲蚀试验的效率,而选用硬度较低的石英砂可以拉长金刚石薄膜各个典型冲蚀阶段的时间,以便更加明确地进行对比分析。进行冲蚀磨损试验的样品在试验前均浸泡在丙酮溶液中进行10 min的超声清洗以去除表面杂质。该试验中主要以两项标准来评价样品的冲蚀磨损性能:第一,在冲蚀磨损试验中,样品的冲蚀磨损率(单位冲蚀磨料质量造成的样品失重,mg/kg)会有一个相对稳定的阶段,我们称该阶段的冲蚀磨损率为稳态冲蚀磨损率εs,以该冲蚀磨损率作为标准可以在不考虑薄膜附着性能等其他因素的情况下评价样品的冲蚀磨损性能。第二,对薄膜样品而言,除了稳态磨损之外还可能因为附着力问题导致薄膜剥落,对某些样品而言,薄膜剥落会发生在稳态磨损之前,因此就需要采用薄膜剥落时间这一辅助指标来综合评价金刚石薄膜涂层样品的冲蚀磨损性能;对另外的某些样品而言,薄膜剥落会发生在稳态磨损之后的一段时间,此时可以采用薄膜剥落时间tr作为辅助指标来综合评价金刚石薄膜涂层样品的冲蚀磨损性能。

在冲蚀试验过程中,每隔一段时间取下样品对其质量进行称量以计算其冲蚀磨损率。称量采用的仪器是精度为±0.01 mg的精密电子天平,每次称量前都要将已冲蚀样品浸泡在丙酮溶液中进行15 min的超声清洗以去除黏附的破碎磨料或样品材料。此外,还采用FESEM、表面轮廓仪、拉曼光谱仪等辅助检测手段对经过冲蚀试验后的部分典型样品进行表征,结合表征结果对样品的冲蚀磨损机理进行深入探讨。

用于分析材料冲蚀磨损机理的理论和模型主要包括微切削磨损理论、变形磨损理论、挤压-薄片剥落磨损理论、绝热剪切与变形局部化磨损理论、断裂磨损理论和低周疲劳理论等,此外还有适用于薄膜冲蚀磨损机理分析的赫兹碰撞理论、应力波理论等。本书研究中将基于脆性材料的断裂磨损理论和低周疲劳理论,结合可有效分析薄膜冲蚀磨损过程中的薄膜厚度影响及膜基界面效应的赫兹碰撞理论对金刚石薄膜的冲蚀磨损机理进行探讨。

根据断裂磨损理论,脆性材料在磨料冲击下几乎不产生变形,而是在材料表面存在缺陷处产生裂纹,裂纹不断扩展而形成碎片剥落,脆性材料的冲蚀磨损规律与延性材料存在明显区别,磨损量随冲蚀角度增大而增加。根据脆性材料的冲蚀断裂模型得出脆性材料(单位重量磨粒的)冲蚀磨损量的表达式

![]()

![]()

式中,对球形磨粒而言,a=3m/(m-2),对多角形磨粒而言,a=3.6m/(m-2),对任意形状磨粒而言,b=2.4m(m-2);KI表示材料的断裂韧性;E为靶材的弹性模量;σb为材料的弯曲强度;r为磨粒尺寸;ve为冲蚀速度;m为材料缺陷分布常数。

此外,脆性材料的冲蚀磨损体积V决定于靶材和磨粒的性质

![]()

式中,ρ为磨料的密度;Kc为靶材的断裂韧性;H为靶材的硬度。

低周疲劳的Manson-Coffin公式可表述为

![]()

式中,ΔεP为每一循环的平均塑性应变增量(对于脆性材料而言,当磨料硬度显著低于靶材硬度时,会存在类似的低周疲劳现象,即冲击次数的积累导致裂纹生成);εf为材料断裂时的应变;Nf为循环次数;Z为材料常数。

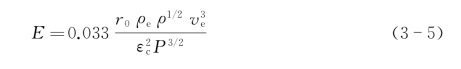

通过低周疲劳理论推算的出的材料冲蚀磨损率为(https://www.xing528.com)

式中,r0为冲击粒子压入半径;ρe为靶材密度;εc为靶材的冲蚀磨损塑性;P为靶材对冲击粒子压入的抗力或称“动态硬度”。

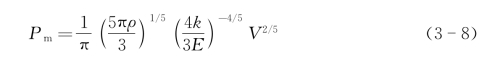

基于上述两种基本理论,结合粒子冲击平面的赫兹碰撞理论推导得出粒子冲击的最大载荷为

式中,ν0和E0分别为冲击粒子的泊松比及弹性模量;ν和E分别为靶材的泊松比及弹性模量。

粒子冲击过程中的接触区最大平均压应力为

接触周边的最大拉应力为

![]()

最大接触区半径为

![]()

最大剪应力深度为

![]()

最大剪应力为

![]()

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。