为对比不同碳源环境下沉积的金刚石薄膜的形核和生长过程及其基本性能,采用场发射扫描电子显微镜(field emission scanning electron microscopy,FESEM,型号Zeiss ULTRA55)表征形核后的表面形貌和生长后的薄膜截面形貌,采用拉曼光谱分析仪(SPEC14-03)获取薄膜的拉曼光谱,采用X射线衍射分析仪(X-ray diffraction,XRD,型号D8 ADVANCE)获取薄膜的XRD光谱,采用原位纳米力学测试系统(TriboIndenter)获取薄膜的纳米压痕加载-卸载曲线并计算金刚石薄膜的硬度和弹性模量,采用洛氏硬度仪(Hoytom Rockwell)获取金刚石薄膜的压痕形貌,据此定性评价其附着性能并估算其断裂韧性,所采用的检测仪器如图2-2所示。

图2-2 用于金刚石薄膜表征的检测仪器

(a)FESEM;(b)拉曼光谱分析仪;(c)X射线衍射分析仪;(d)原位纳米力学测试系统;(e)洛氏硬度计;(f)表面轮廓仪

1)形核密度与形核尺寸

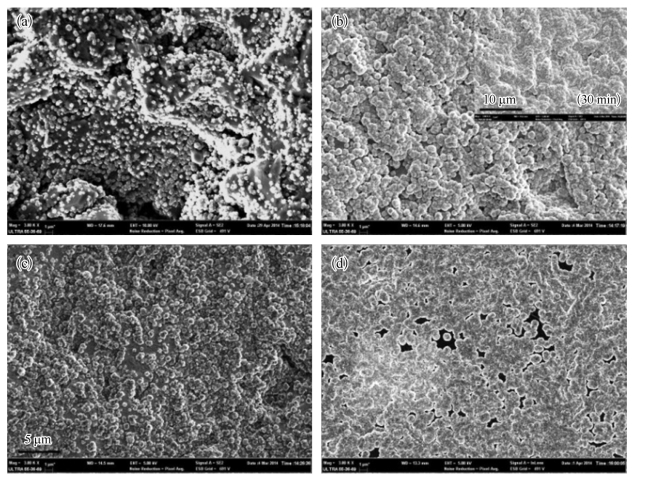

碳源对于金刚石薄膜形核过程的影响可以采用形核密度(nucleation density,ND)和形核尺寸(nuclei size,NS)两个参数进行表征。在本研究中将ND定义为每平方毫米区域内的形核数量,NS则表示金刚石晶粒的平均尺寸,这两个参数均可以通过对形核后的金刚石薄膜表面形貌(见图2-3)进行测量和统计分析得出。

图2-3 采用不同碳源进行金刚石形核后的表面形貌

(a)甲烷15 min;(b)丙酮15/30 min;(c)甲醇15 min;(d)乙醇15 min

如图2-3(b)所示,采用丙酮碳源形核30 min之后的金刚石晶粒已经完全覆盖了基体表面,因此难以对其形核密度进行统计,因此本研究中针对四种碳源均选取了形核15 min之后的表面形貌进行对比分析。如图2-3(b)和(d)所示,当形核时间仅有15 min时,在丙酮和乙醇碳源环境下形核生成的金刚石晶粒也已经几乎完全覆盖了基体表面,并且已经有多层叠错的金刚石晶粒出现,仅考虑可见的金刚石晶粒,针对每个样品选取四个不同采样点的表面形貌进行统计分析得到的ND和NS数值如表2-3所示,虽然丙酮和乙醇环境下的NS值要比甲烷和甲醇环境高50%左右,但是在相同的面积内仍然可以获得更多的金刚石形核晶粒(即ND值),尤其是在丙酮环境下,ND可以达到3.08×106/mm2,而NS也高达0.94μm。此外需要指出的是,针对丙酮和乙醇碳源计算得到的ND数值仅考虑了可见的金刚石晶粒,其实际形核密度应当更大。

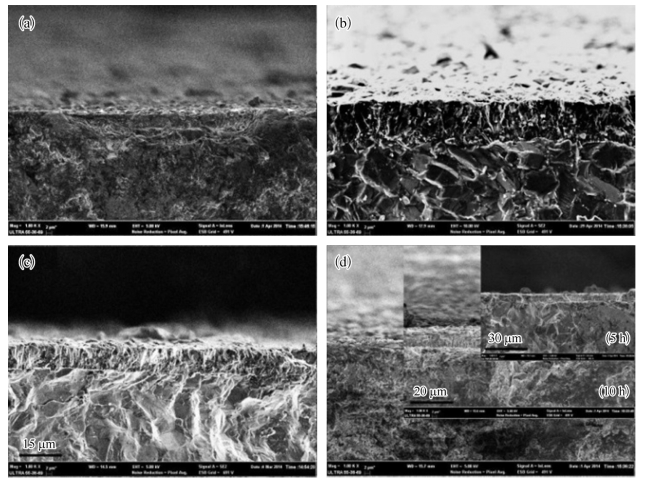

2)生长速率

为评价金刚石薄膜在整个生长过程中的生长速率R,本节研究中选取了不同的沉积时间来生长金刚石薄膜,分别为5 h、10 h和15 h。制备获得的金刚石薄膜的截面形貌如图2-4所示,在整个生长过程中,金刚石薄膜的厚度表现出线性增加的趋势,即薄膜的生长速率在整个生长过程中基本恒定,如图2-4(d)乙醇碳源所示。因此本研究中针对每种碳源,选取在不同沉积时间下获得的金刚石薄膜,分别选取四个样点的薄膜厚度除以沉积时间得到每个点的生长速率,然后对共计十二个样点求平均得到最终的R值,分析结果如表2-3所示。采用偏压增强HFCVD方法在甲烷环境下可以获得0.52μm/h的金刚石薄膜生长速率,在甲醇环境下薄膜生长速率会提高到0.64μm/h,而丙酮和乙醇则可以进一步提高其生长速率,使之分别达到1.15μm/h和1.13μm/h。

图2-4 采用不同碳源沉积的金刚石薄膜的截面形貌

(a)甲烷15 h;(b)丙酮15 h;(c)甲醇15 h;(d)乙醇5/10/15 h

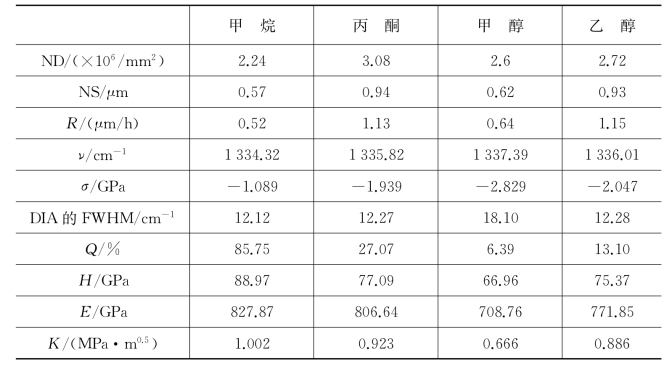

表2-3 采用不同碳源制备的金刚石晶粒或薄膜的表征统计结果

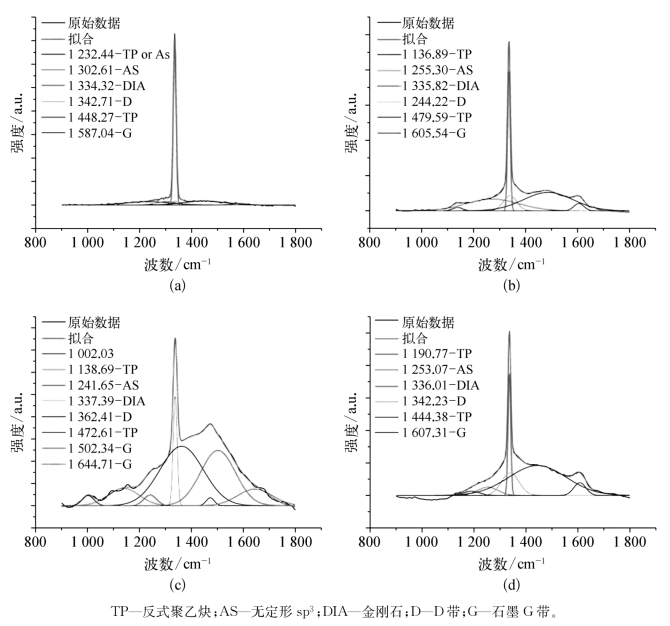

3)残余应力与薄膜质量

金刚石薄膜中的残余应力与薄膜厚度直接相关,因此本节选取厚度均为6μm左右的金刚石薄膜样品,同样在每个样品上选取四个采样点进行拉曼表征。残余应力σ通过拉曼光谱中sp3金刚石特征峰的偏移估算得出,估算公式如式2-1所示,其中ν0=1 332.4 cm-1,ν表示金刚石薄膜拉曼光谱中金刚石特征峰所处的波数位置,σ为根据该公式估算得出的薄膜内残余应力的大小,负号表示残余压应力。

![]()

薄膜质量采用质量因子Q进行表征,质量因子定义为ID/IT,其中ID指拉曼光谱中金刚石特征峰的面积积分强度,IT则是指拉曼光谱中所有峰的面积积分强度之和,通过对拉曼光谱进行分峰和积分计算可以得到,采用不同碳源沉积的金刚石薄膜的典型拉曼光谱及分峰结果如图2-5所示,此外还可通过金刚石特征峰的半峰宽近似评价金刚石薄膜的质量。金刚石特征峰所处的波数位置ν、残余应力σ、金刚石特征峰的半峰宽以及薄膜质量因子的分析结果均见表2-3,其中通过金刚石特征峰的半峰宽及薄膜质量因子评价薄膜质量的结论一致。整体来看,基于甲烷碳源生长的金刚石薄膜表现出最小的残余应力和最佳的薄膜质量。在常用液体碳源中,采用丙酮碳源生长的金刚石薄膜具有较小的残余应力和较高的质量。实际上,在拉曼表征中非金刚石相的灵敏度要远高于金刚石相(如石墨的灵敏度约为金刚石的50倍)。因此,实际的金刚石纯度要远高于本书中估算的“质量因子”,本书中仅对不同薄膜的质量进行对比,不精确考量不同碳成分对于拉曼灵敏度的加权效应。

图2-5 采用不同碳源沉积的金刚石薄膜(厚度约为6μm)的拉曼光谱

(a)甲烷;(b)丙酮;(c)甲醇;(d)乙醇(https://www.xing528.com)

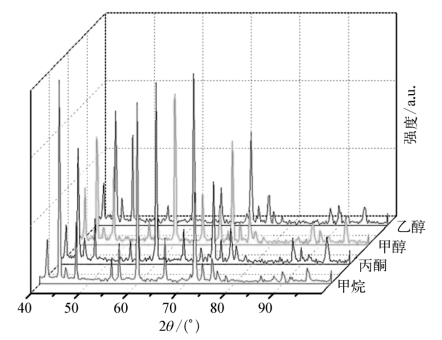

4)晶粒取向

如图2-6所示为采用不同碳源沉积的金刚石薄膜(厚度约为6μm)的典型XRD谱图,在四种不同碳源环境下沉积获得的金刚石薄膜均具有典型的(111)和(220)晶面,其中(111)晶面对应的XRD衍射峰位置在2θ=44°附近,而(220)晶面对应的XRD衍射峰位置在2θ=75.6°附近。表2-4列出了本节沉积的金刚石薄膜的典型XRD衍射峰位置和犐(220)/犐(111)强度比,前者直接提取自图2-6,后者则是依据在每个样品上取了四个采样点,而后分别计算并求平均。随机取向的多晶金刚石薄膜的犐(220)/犐(111)强度比为0.25,本节研究中制备的金刚石薄膜的犐(220)/犐(111)强度比均小于该数值,这说明在该试验条件下,在不同的碳源氛围中,金刚石薄膜都表现出(111)晶面择优取向生长。对比来看,采用甲烷作为碳源沉积的金刚石薄膜具有明显低于其他碳源的犐(220)/犐(111)强度比,仅为0.091,说明(111)晶面的择优取向生长非常明显,而采用甲醇作为碳源沉积的金刚石薄膜则具有最高的犐(220)/犐(111)强度比,说明(111)晶面的择优取向受到了抑制。

图2-6 采用不同碳源沉积的金刚石薄膜(厚度约为6μm)的XRD谱

表2-4 采用不同碳源制备的金刚石薄膜(厚度约为6μm)的衍射数据

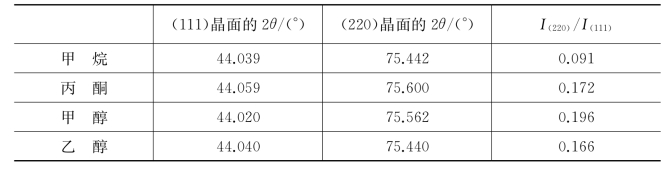

5)力学性能

本节采用原位纳米力学测试系统来获取采用不同碳源沉积的MCD薄膜的压入深度-载荷曲线,并据此计算硬度和弹性模量。采用的为Berkovich三棱锥压头,载荷和位移精度分别为75 n N和0.1 nm。由于该测定与表面粗糙度存在较大关系,因此将所有样品表面均抛光到Ra约30 nm,当薄膜厚度较小时,硬度测定可能会受到基体影响,因此本节研究通过控制沉积时间制备了薄膜厚度均为16~18μm的样品进行测定。应用纳米压痕试验得到的四种金刚石薄膜的压入深度-载荷曲线如图2-7所示,硬度及弹性模量的计算公式如式2-2~式2-6所示。

图2-7 采用不同碳源沉积的金刚石薄膜(厚度约为16~18μm)的压入深度-载荷曲线

![]()

![]()

![]()

式中,H为采用纳米压痕测得的金刚石薄膜硬度;Fmax为纳米压痕试验所应用的最大载荷(20 mN);E*为采用纳米压痕计算得到的有效弹性模量(压头和样品综合作用的弹性模量),E为采用纳米压痕测得的金刚石薄膜弹性模量;ν=νd均为金刚石泊松比(0.07);Ed为金刚石压头(近似为天然金刚石)的弹性模量(1 141 GPa);S为纳米压痕压入深度-载荷曲线中卸载曲线的初始斜率;Ap为压头与样品弹性接触的投影面积;hs为压头与样品表面接触的压入深度;hmax为最大压入深度;εi是取决于压头几何形状的参数,对于Berkovich压头,取0.726 8。

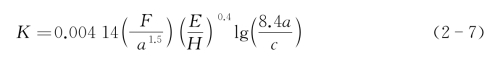

式中,K为通过压痕试验估算得到的薄膜的断裂韧性;F为洛氏硬度仪压痕试验所采用的载荷;a为压头的半长或半径;E为薄膜的弹性模量;H为薄膜硬度;c为径向裂纹扩展的长度。

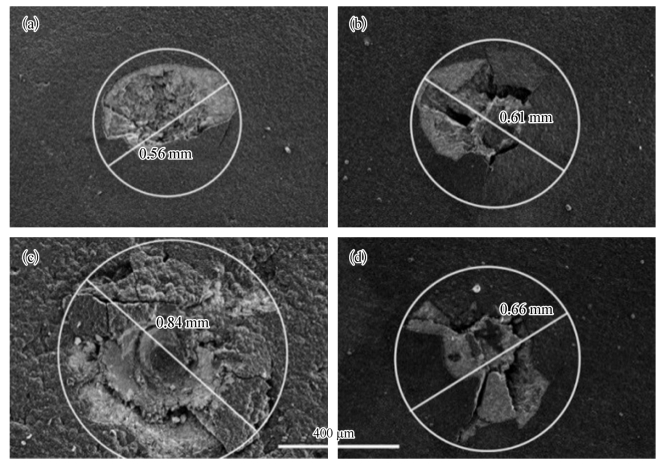

采用洛氏硬度仪(HR-150a)压痕形貌可以定性评价金刚石薄膜的附着性能,该评价方法与薄膜厚度直接相关,因此同样选取薄膜厚度均为16~18μm的样品进行试验,加载载荷选为588 N,四种金刚石薄膜的压痕形貌如图2-8所示。

图2-8 采用不同碳源沉积的金刚石薄膜(厚度约为16~18μm)的压痕形貌

(a)甲烷;(b)丙酮;(c)甲醇;(d)乙醇

通过金刚石薄膜的压痕形貌、硬度及弹性模量可以近似估算金刚石薄膜的断裂韧性,这种估算是建立在半经验公式基础上的,这些公式通过基本的物理定律(赫兹接触定律等)将薄膜的断裂韧性与压痕试验的试验参数以及压痕形貌中裂纹的扩展长度等参数联系在一起。本书所选用的计算公式为式2-7,采用不同碳源沉积的金刚石薄膜的硬度、弹性模量及断裂韧性数值同样参见表2-3,薄膜附着性能的对比结果与其断裂韧性的对比结果基本一致:采用甲烷制备的MCD薄膜硬度、弹性模量和断裂韧性最高,附着性能最好;采用甲醇制备的薄膜则表现出较低的硬度、弹性模量和断裂韧性,附着性能极差;在液体碳源中,采用丙酮碳源制备的金刚石薄膜具有相对较高的硬度、弹性模量和断裂韧性,附着性能较好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。