1)拉拔模具概述

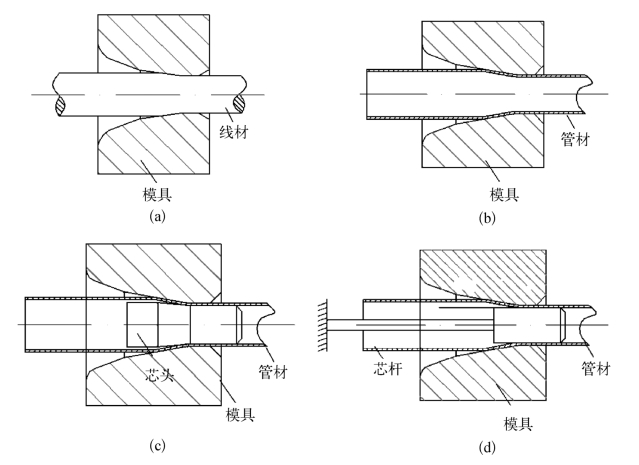

拉拔是指在外力作用下使金属通过模孔以获得所需形状和尺寸制品的塑性生产方法。按照加工产品的不同,拉拔可大致分为实心材拉拔和管材拉拔,管材拉拔又可根据拉拔方式不同分为无芯头拉拔、游动芯头拉拔和固定芯头拉拔三种,各种拉拔方式如图1-1所示。

图1-1 拉拔加工示意

(a)拉丝;(b)无芯头拉拔;(c)游动芯头拉拔;(d)固定芯头拉拔

实心材拉拔是指产品截面是实心的,如棒材、线材以及各种型材的拉拔。无芯头拉拔是管材生产中常用方法之一,又称空拉,是指管坯内部不放芯头,主要以减小管材外径为目的,壁厚在拉拔过程中略发生变化。无芯头拉拔具有拉拔力小、压缩率高、能有效纠正管材壁厚偏心、生产效率高等特点,但无芯头拉拔管材的内壁光洁度往往无法保证。因此,无芯头拉拔可用于生产小直径圆形管材、异形管材以及减径量较小的减径与整形拉拔。游动芯头拉拔是指拉拔时管坯内部放芯头,但芯头不固定,依靠芯头与管材内表面的摩擦力和反作用力到达平衡状态。采用游动芯头拉拔时管材长度不受限制,理论上可拉拔无限长度的管材,可实现盘管拉拔。游动芯头拉拔比无芯头拉拔更先进,比较适用于高精度长管和盘管的拉拔,能够控制管材内表面质量,同时大幅提高拉拔速度和成品率。但与固定芯头拉拔相比,游动芯头拉拔的拉拔力较大,容易拉断管材,因此对工艺条件要求较高,不适用于压缩率较大的工况。游动芯头拉拔管材过程中,外模锥角与芯头锥角的配合对金属变形有着十分重要的影响,其差值存在一个最优值,若差值太小,会使管材在拉拔过程中与模具内表面的接触面积增加,拉拔力增大,从而降低管材质量和模具寿命,甚至拉断管材;若差值太大,则容易造成拉拔过程不稳定,内芯头跳动过大。用芯杆将芯头固定在管材内部的拉拔方式称为固定芯头拉拔,拉拔后管材可同时实现减径和减壁,是实际中应用最广泛的方法。与无芯头拉拔的管材相比,固定芯头拉拔的管材内面质量较好,但受芯杆长度的制约,拉制的管材长度不长。固定芯头拉拔过程中管材内壁与芯棒之间的摩擦力较大,造成拉拔力较高,拉拔速度受限。

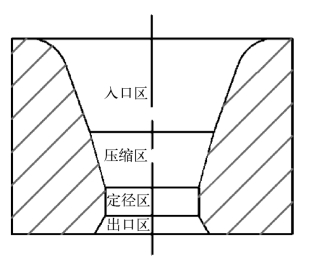

拉拔模具的孔型按照功能性质大致分为四个区域,如图1-2所示,分别为入口区、压缩区、定径区和出口区。拉拔模具内孔各个区域的交界处以较小的圆弧进行过渡。张志明等研究分析了拉拔模具各区域的作用[85],被拉的管线材从入口区进入拉拔模具,在拉拔力的牵引下通过拉拔模具,在模具的压缩区发生挤压变形,在定径区获得准确的尺寸,维持所要求的截面面积,并通过出口区流出模具,从而达到减小直径的目的。

(https://www.xing528.com)

(https://www.xing528.com)

图1-2 拉拔模具截面

入口区的作用主要有两个,一是使金属进入模具,二是使润滑液能够顺利进入模孔并在压缩区内形成油膜。为了顺利导入金属管线材,拉拔模具的入口区往往有较大的圆弧倒角。

压缩区又称工作区,是金属管线材发生变形的关键部位。它的作用主要有两个:第一,压缩区的角度比入口区小,楔角效应更强,高速拉拔时在压缩区的上部分形成润滑高压区,防止润滑液回流,迫使润滑液进入变形区,在金属和拉拔模具之间形成流体润滑膜;第二,压缩区的下半部是金属完成塑性变形的区域。压缩区是拉拔模具的关键部位,其参数设计以及加工精度对产品质量和生产效率有决定性的影响。压缩区的角度根据拉拔材料的软硬、压缩率和产品尺寸来决定,并没有统一标准。压缩区的长度也是一个十分重要的参数,一般来说,需要保证管线材进入拉拔模具时的第一接触点在压缩区中部。若接触点太靠近入口区,则难以建立有效的润滑膜;若接触点靠近定径区,则塑性变形区缩短,变形剧烈,模具压力增大,加速模具磨损。

定径区是金属管线材接触拉拔模具的最后一个区域,它的作用是保证产品的尺寸、圆度和表面光洁度。定径区应当为正圆柱体,不能带有锥角或偏心。定径区长度根据拉拔工况决定,长度过长会导致金属和模具的接触面积增大,摩擦力和拉拔力增加,影响产品质量和拉拔速度。

出口区的主要作用是加强出口强度,防止模芯在出口破裂。为了防止金属表面被出口划伤,出口区需要比较大的角度,一般定为60°,与定径区的连接部位通过适当的圆弧过渡,同时必须要有一定的高度。

2)有限元仿真在拉拔模具中的应用

金属管线材拉拔过程包含材料非线性、几何非线性和接触非线性等多重非线性耦合的问题。在金属管线材变形过程中,材料的塑性应力应变规律、模具与金属之间的摩擦行为对最终产品质量的影响十分复杂。随着计算机技术的发展,有限元仿真能够精确得到拉拔过程中的应力应变分布等微观现象及拉拔力和产品尺寸等宏观结果,成为分析金属拉拔过程和优化设计拉拔模具必不可少的工具。有限元仿真技术的引入极大地减少了模具设计过程中的人力、物力投入,缩短了模具设计周期,减少了模具试制成本,有效提高了企业的经济效益。

随着市场需求的不断扩大,有限元仿真技术在金属拉拔加工领域的应用取得了快速的发展。国内外学者在解决具体问题时广泛地应用了有限元法,极大地推动了有限元技术的发展,将有限元技术与金刚石薄膜涂层拉拔模具的设计有机结合,可实现金刚石薄膜涂层拉拔模具孔型参数优化,从而实现涂层模具性能最优化的目标。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。