某公司小连轧生产线试生产阶段,其冷床区液压系统经常运行不正常,主要有管线泄漏、主泵损坏、冷床卸料小车液压缸发生故障,影响了生产。

小连轧冷床区液压系统涉及冷床卸料小车(一共6组)的升降运动,400t冷剪剪前紧辊的压紧与放松运动,400t冷剪剪前摆动辊的升降运动,400t冷剪刀架的锁紧及定尺机升降挡板的运动等。

(1)液压主油管泄漏的原因分析 冷床区液压系统运行了两年左右后,在压力主油管三通处出现了焊疤开裂,造成漏油、喷油事故,加上点检不到位,造成油箱液位下降到最低位,直至停泵,为了排除此类故障,需停泵对焊疤开裂处进行修磨,再补焊,每次费时一个小时,在一定程度上影响了生产。

压力主油管三通焊接处焊接结构不合理。它采用的是在主油管上割孔,然后焊拼的方法,这种结构适用于低压且液压冲击偏小的管路。在中高压系统及压力冲击较大的管路中,就显得不是很合理。

液压冲击较大。由于液压执行元件特别是冷床卸料小车液压缸(一共6组)在整个卸料周期频繁地起动与制动,使得主压力油管中的流量变化很大,另外主油管较长(约100m),这样在主压力油管中造成的压力冲击很大。

油管材质不好。采用普通的无缝钢管,管子厚度偏薄。另外采用普通的电焊方式。

由于管路使用时间较长,管子焊接强度有所下降。(https://www.xing528.com)

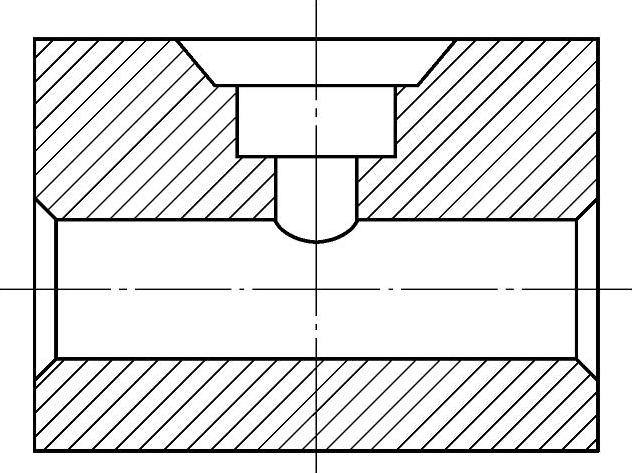

(2)改进措施 设计三通接头,如图4-27所示。这种接头形式,将原来在主压力油管割孔焊接变成在三通块上插入焊接,降低焊接难度,提高焊接强度,且简单实用。

所有焊接都采用氩弧焊,提高焊接强度。

采用材质较好的不锈钢管,并增加其厚度。

通过采取上述措施进行改进后,主压力油管再没有发生因焊疤开裂而造成油管漏油事故。

图4-27 三通接头结构图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。