某公司中型材厂热轧带钢线液压翻卷装置在带钢生产线上担负着带钢收集的任务,它是精整区最后一道收集工序。在设备运行过程中2号推卷液压缸(F1型80×350)故障率高,严重影响了生产作业率,为保证生产秩序,针对存在的问题进行了改进。

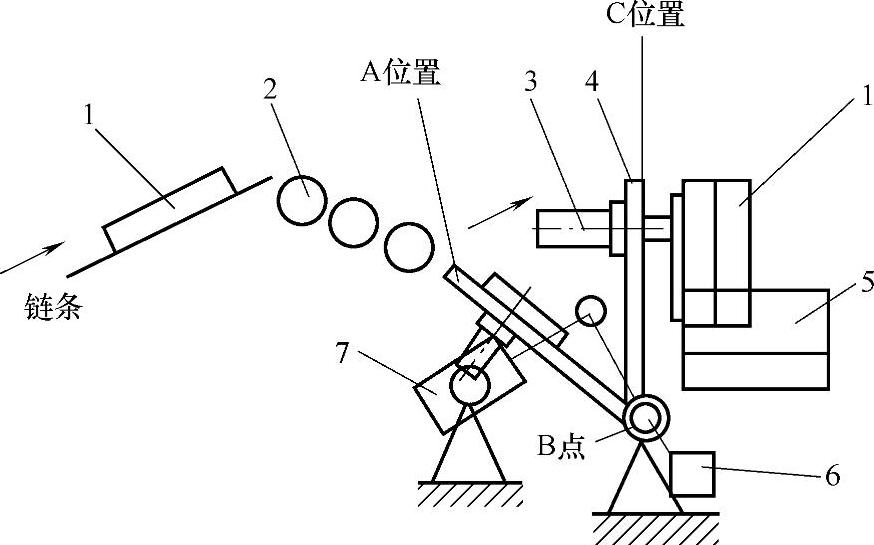

(1)液压翻卷装置工作原理 液压翻卷装置工作原理如图4-24所示。

图4-24 液压翻卷装置工作原理图

1—钢卷 2—下卷辊道 3—2号液压缸 4—翻板 5—V形收集槽 6—限位开关 7—1号液压缸

工作流程:1号液压缸翻起——2号液压缸推出——2号液压缸活塞杆返回——1号液压缸活塞杆返回——结束。钢卷从输送链条经下卷辊道下到翻板初始A位置,1号液压缸无杆腔进油活塞杆推出,翻板绕B点(铰支点)旋转到电控限位设定的位置时电磁阀失电,翻板到达垂直C位置(工作位置),此时2号液压缸无杆腔进油推板推出,将钢卷推送到V形收集槽,完成卸卷工作。1号、2号液压缸有杆腔进油推板及翻板回到初始位置,等待下一次卷钢。

(2)存在问题分析

1)液压缸活塞杆拉伤,杆用密封件被破坏。2号液压翻卷装置工作频繁,每分钟要进行一次工作循环。活塞杆推动钢卷运行过程中,由于翻板各铰链间隙的叠加,使得翻板处在垂直的工作位置(C位置)时发生位移改变,致使推板向前推行时,翻板向后倾斜,形成一定的角度误差,而且这种倾转角无法消除,从而造成活塞杆在运动中与缸体轴线间形成夹角,产生向下的径向力,随着V形收集槽内钢卷数量的增多,径向受力增大,继而破坏密封件或损坏活塞杆。

2)液压缸活塞杆断裂。活塞杆既受轴向力,又受径向力。2号液压翻板装置工作性质是连续工作制。由于活塞杆在工作行程和返回行程时受力大小及方向发生周期性变化,即活塞杆受周期性变化载荷的作用,其应力特征是非对称循环变应力,在每一次应力作用下,都对活塞杆的寿命造成轻微的疲劳损伤,当疲劳损伤累积到一定程度时,就会产生疲劳断裂。疲劳断裂过程分两个阶段:一是零件表面上应力较大处的材料发生剪切滑移,产生初始裂纹,形成疲劳源;二是裂纹尖端在切应力下发生塑性变形,使裂纹扩展到疲劳断裂。活塞杆头部退刀槽处易发生应力集中,应力集中促使表面裂纹产生和发展,在这种应力的长期重复作用下,实际工作负荷的截面逐渐缩减,活塞杆在低于强度极限的应力下断裂,且断裂部位都发生在退刀槽处。

3)液压缸轴用密封件老化。红钢带卷直接接触推板及翻板,高温通过热量的传导传给液压缸缸盖,温度可达700℃以上。使缸盖内轴用密封件快速老化造成油液的泄漏,降低液压传动效率。

(3)改进措施

1)液压缸缸盖的改进

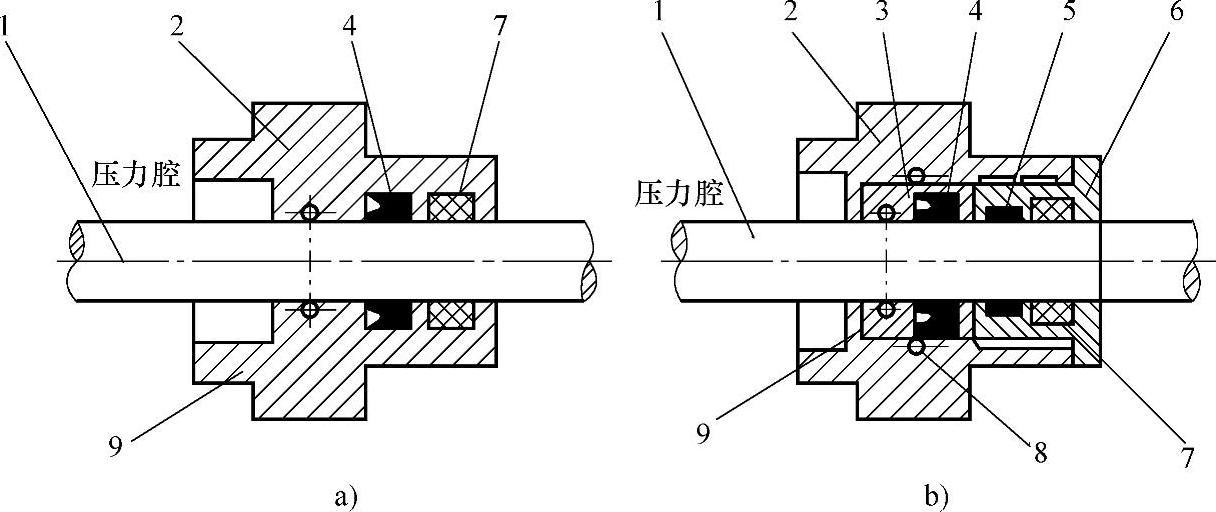

原设计2号液压缸缸盖与活塞杆间的导向是通过活塞杆与缸盖孔的配合间隙形成的,为刚性接触。表面强度差的,就会先磨损破坏,加上活塞杆受径向力作用,工况较差,继而造成缸盖和活塞杆都被损坏。为解决此问题,将刚性接触导向改为柔性接触导向。具体方法:对液压缸缸盖进行改进,改装耐磨导向带,对头部缸盖结构进行优化改进,将安装密封件及导向带部位设计成两个套:杆用Y形密封圈与O形密封圈设计为一个套;防尘圈与导向带设计成螺母套,同时作为里面套(件号3)的定位件,如图4-25所示。(https://www.xing528.com)

这样设计,方便维修,而且即便是损坏套,也不会损坏缸盖。而改造前遇到缸盖导向被损坏,就必须整体更换缸盖。

2)液压缸活塞杆头部连接的改进。液压缸活塞杆头部的连接原设计为螺纹与推板刚性固定连接,如图4-25所示。活塞杆退刀槽处产生应力集中而常断裂。

图4-25 液压缸缸盖改进前后对比

a)改进前 b)改进后

1—活塞杆 2—缸盖 3—套 4—轴用Y形圈 5—导向带 6—压紧螺母套 7—防尘圈 8、9—O形密封圈

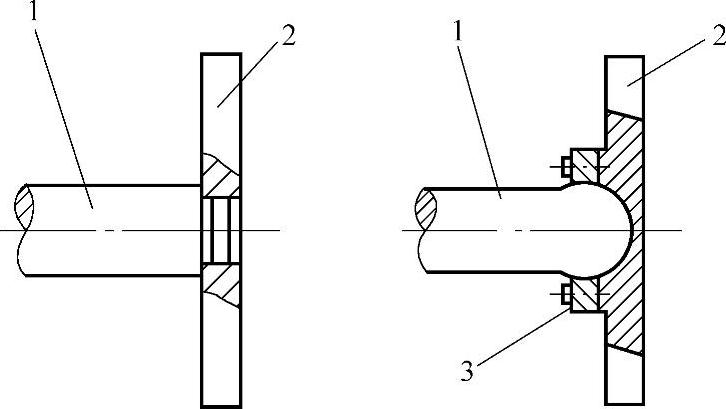

解决方法是:将螺纹连接改为球形铰支连接,使活塞杆在运动中可随推板自由轻微摆动,减小活塞杆在运行时与液压缸轴线产生夹角形成的径向力;同时降低活塞杆的应力集中(图4-26),从而有效保护活塞杆及密封件。

图4-26 连接头改进前后对比

1—活塞杆 2—推板 3—球形盖

3)密封件的改进。为防止高温对杆用密封件造成的老化破坏,将原来的聚氨酯密封件改为耐高温的硅橡胶密封件,同时在翻板与推板间增设冷却装置,控制2号液压缸的环境温度在300℃以下,以满足密封件的使用要求。

(4)改进后的使用效果 改进后,液压翻卷装置故障时间由过去的每月3h下降到10min。活塞杆及密封件的使用寿命大幅度提高,防止了液压油泄漏,降低了消耗,同时减轻了维护人员的劳动强度,满足了生产和设备的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。