某轧机(在生产线上被称为光整机)是镀锌生产线的主要设备,其主要作用是提高镀锌板的表面质量,改善镀锌板的平直度和平坦度。调试光整机时,该液压系统工作异常。

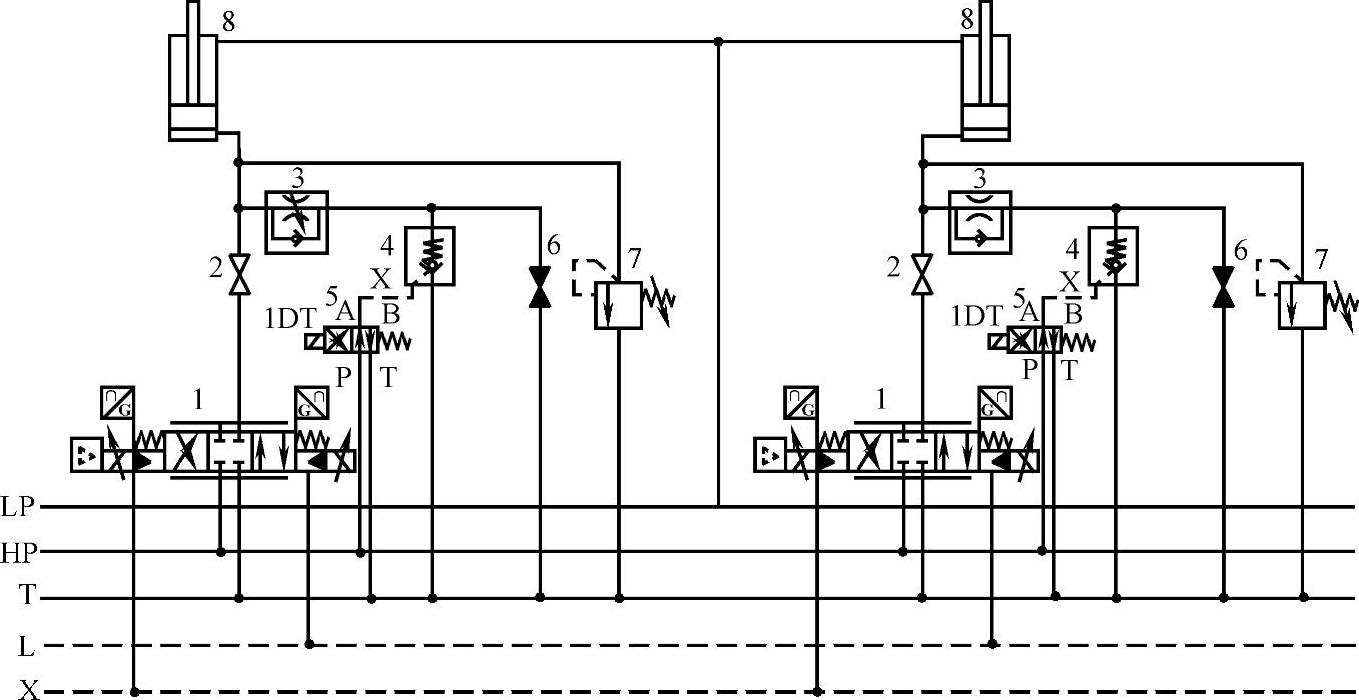

原光整机下支承辊液压伺服系统原理如图4-22所示。正常工作时,高压油通过伺服阀1经截止阀2进入液压缸8的无杆腔,推动光整机下支承辊向上运动,使工作辊对带钢具有一定的轧制力。同时,由单向节流阀3,液控单向阀4和电磁换向阀5组成一个保护系统。当伺服阀1工作正常时,电磁铁1DT得电,液控单向阀4关闭,切断保护系统油路,保证主液压系统正常工作;当伺服阀1出现故障时,电磁铁1DT失电,液控单向阀4打开,使液压缸8无杆腔的高压油泄掉,伺服阀1复位,液压缸8回到原位,下支承辊快速打开,对设备形成保护。另外,截止阀6处于常闭状态。

图4-22 改造前的光整机下支承辊液压系统图

1—伺服阀 2、6—截止阀 3—节流阀 4—液控单向阀 5—电磁换向阀 7—溢流阀 8—液压缸

(1)存在的故障 在光整机的调试过程中,当伺服阀1在左位时,高压油进入系统,但下支承辊不能上升,从伺服阀1提供的压力油直接回到油箱,在伺服阀动作时,明显能听到液压油快速流动的响声。关闭单向节流阀后,下支承辊可正常上升,液压系统工作正常。

(2)故障分析 在分析该液压系统故障时,主要从两个方面来考虑:第一,液压系统现场安装、调试状况;第二,液压系统设计状况。由于镀锌生产线液压系统由意大利公司设计、制造,所以故障有可能是由于系统的现场安装、调试状况和设计状况不符而造成的。首先对液压系统进行第一方面的检查。

1)液压系统现场安装调试。光整机液压系统的压力分为高压和低压两种,高压为25MPa,低压为14MPa。首先检查液压系统的入口压力,一切正常,说明从液压泵站提供的压力油可靠地进入光整机系统,排除了管路堵塞原因。接下来进行其他方面的检查。

①电气。对伺服阀1和电磁换向阀5的电气输入信号进行检查,未发现异常,各自的输入信号都能通过接口准确地送入到控制阀上,从而排除电气方面的原因。

②液压参数调节及元件性能。对液压系统中液压阀的调节参数进行复查,其中,溢流阀7的调节压力正常;单向节流阀3处于节流位置,节流阀口正常;截止阀6也处于常闭状态。对液压系统中使用的液压元件进行检查,未发现异常现象。

③液压阀块。参照图4-22对系统进行反复测试后发现:当关闭单向节流阀3时,液压缸8能正常上升,只要打开单向节流阀3,液压缸8就工作异常。由此可见:不论电磁换向阀5得电与否,液控单向阀4在系统工作时一直处于常开状态,使经过伺服阀1的高压油经截止阀2、单向节流阀3、液控单向阀4和电磁换向阀5回到油箱,造成液压缸8不能正常动作。经测试,液控单向阀4本身工作性能良好。由于此液压系统元件较多,系统复杂,故液压阀块的孔洞也较多,极有可能造成孔的连通错误。另外,在调试过程中,明显能听到液压油流回油箱的声音,故需对液压阀块进行检查。(https://www.xing528.com)

拆下液控单向阀4和电磁换向阀5,经检查后发现:电磁换向阀5油口A和B相通,造成液控单向阀4一直处于常开状态,使液压油从液控单向阀直接流回油箱,导致系统工作异常。

2)液压系统设计。仔细分析原液压系统后发现:当电磁换向阀5得电时,液控单向阀4的控制油口X与系统的回油口T相通,由于液压阀块安装在地下,系统回油管路背压较大,而此压力足以把液控单向阀4打开。因此,不论电磁铁1DT是否得电,只要控制油口X和系统的回油口T相通,就会造成液控单向阀4一直处于常开状态,系统无法保压,从而造成下支承辊不能正常上升,影响了光整机的正常工作。

3)故障处理。根据对液压阀块的检查和液压系统设计的分析,欲解决光整机液压伺服系统故障,需从两方面考虑:一方面要截断电磁换向阀A口和B口的通路;另一方面要降低液控单向阀控制油口的压力。

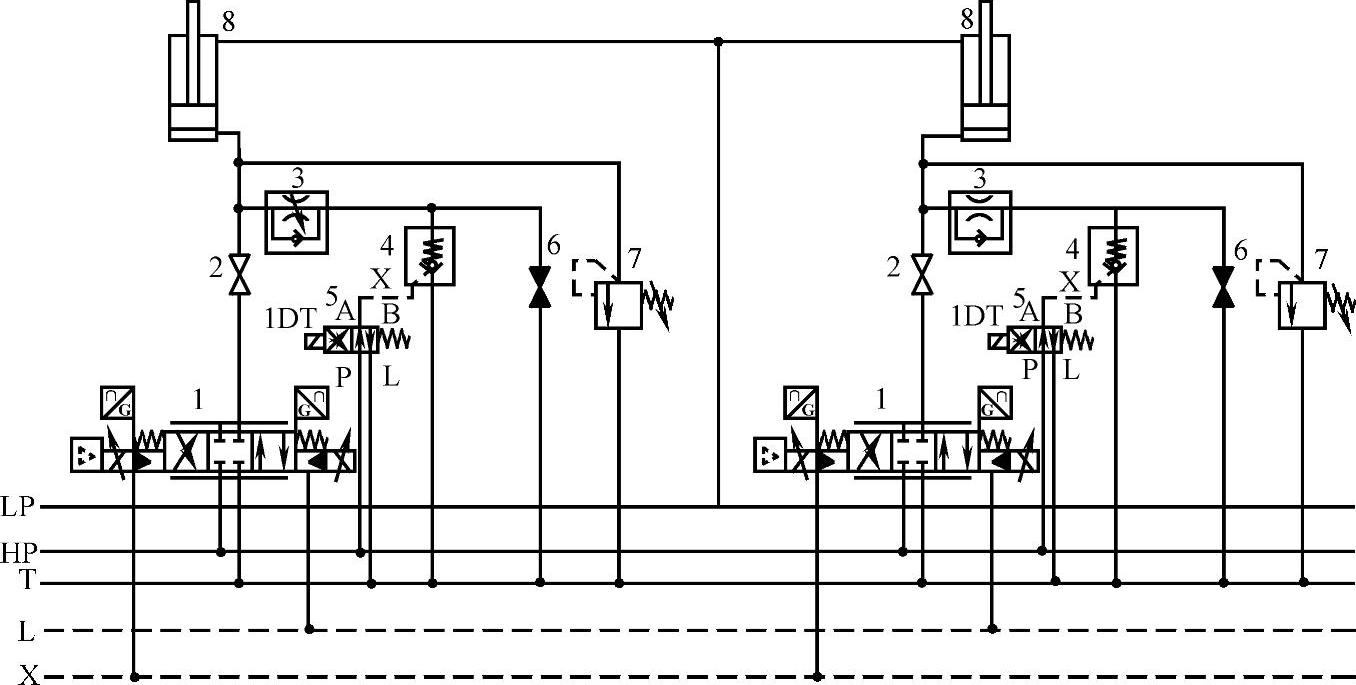

经过分析,采取在液控单向阀4和电磁换向阀5处叠加阀块的改造措施来解决其故障。其中,对液压系统原理图做出如下调整:把电磁换向阀5的油口T连接到系统泄漏口L上,当电磁铁1DT得电时,液控单向阀4的控制油口X与系统泄漏口L相通,从而消除了背压,保证了液控单向阀4的正常工作。

改造后的光整机下支承辊液压伺服系统原理如图4-23所示。采取此改造措施时,根据液控单向阀4和电磁换向阀5的结构并参照其安装底板图纸设计阀块,将设计好的阀块叠加到下支承辊原液压系统的阀块上。在电磁换向阀5处叠加的阀块,堵死了电磁换向阀的A口,并从叠加阀块的侧面接通控制油来控制液控单向阀4,同时把电磁换向阀5的回油口从叠加阀块侧面引出,连接到系统的泄漏管路上。在液控单向阀4处叠加的阀块,堵死液控单向阀的控制油口,从叠加阀块的侧面接控制油路到电磁换向阀5所叠加的阀块上。系统经过叠加阀块改造后,电磁换向阀的A口和B口被隔离,同时液控单向阀也工作正常了。

图4-23 改造后的光整机下支承辊液压系统图

1—伺服阀 2、6—截止阀 3—节流阀 4—液控单向阀 5—电磁换向阀 7—溢流阀 8—液压缸

光整机液压伺服系统经上述改造,工作状况良好,达到了设计要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。