某CSP连铸机大包回转台有两个对称分布的液压缸,用于托举钢包与钢液(约250t)。在托举的过程中,随着托臂的升高,液压缸与托臂之间的夹角发生变化。在液压缸活塞杆内部,有一球杆,用于调整托臂与液压缸的角度。

液压缸承受一定的径向力。在径向力的作用下,活塞杆与缸筒支持面摩擦加剧,引起活塞杆表面严重划伤,进而导致严重漏油,控制不稳。

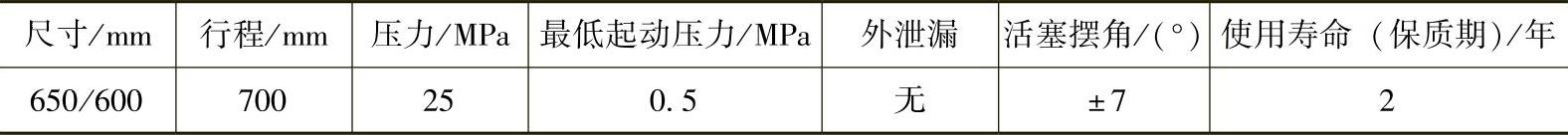

液压缸的主要结构性能指标见表4-1。

表4-1 液压缸的主要结构性能指标

(1)问题分析 液压缸活塞杆严重划伤的主要原因是:

1)压杆球头润滑脂流道不畅引起润滑不良造成球头烧伤,摩擦阻力增大,克服径向力的能力降低。

2)支持面的面积过小,压强过大,活塞杆表面硬度和屈服点不够,导致在径向力的作用下,密封件变形,活塞杆直接压在导向套的金属件上,引起严重摩擦与磨损。

由上述分析,解决问题的基本对策是改进其薄弱环节,使其有足够的承载能力与抗磨损能力。根据企业的实际情况,需着重解决以下技术问题:

1)柱塞杆与导向套支持面摩擦及活塞杆表面严重划伤,液压缸寿命短的问题。

2)柱塞杆内置球杆与球座之间严重烧伤磨损的问题。

(2)解决对策

1)增大缸头导向支持面,使径向压力下降。

2)缸头与密封件支持台肩内圆孔(ϕ600m)倒角,防柱塞倾斜时锐边划伤运动的柱塞表面。

3)在缸头外端增加一道软支承环,克服初始径向力并降低密封件及支持件的压力。

4)缸头导向部分开润滑槽提供良好的润滑,减小相互间的摩擦。

5)改进球座的润滑流道,增大润滑面积。

6)使用优质钢材及良好的热处理方式,改善摩擦副,增强抗磨损的能力。

(3)设计计算

1)降低柱塞与导向套摩擦副摩擦因数。在原设计中,柱塞与导向套采用钢青铜配对,改进后采用钢球墨铸铁,摩擦因数由0.125降至0.1,下降约20%。(https://www.xing528.com)

2)提高柱塞与导向套摩擦副表面硬度及抗磨损能力。原柱塞的表面硬度是35HRC,改进后达45HRC,由此柱塞表面不易被划伤。导向套的材料由青铜改为球墨铸铁(QT400—17)后,硬度由70HB变为197HB(17HRC),抗磨损能力显著提高。

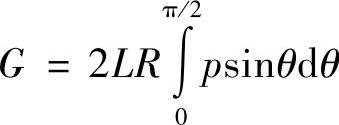

柱塞与导向套之间压力的降低按下式计算:

最大压力p的计算

由

得p=G/2RL

式中 G——侧向力;

L——导向套长度;

R——活塞杆半径。

设备用户手册指出,负载质量为250t,当液压缸活塞杆伸出至最高位置(700mm行程)时,侧向力最大,G=72×103kg,R=300mm。

原设计中,L=135rmm,p1=72×103MPa/13.5×2×30=8.9MPa。

改进后,L=210mm,p2=72×103MPa/21×2×30=5.7MPa。

正压力下降了36%。

球头半径为160mm,其支持面原高度100mm,改进后达120mm,此举使这一配合面的接触面增大,压强显著减小。

通过采取以上措施,大幅度改善液压缸的受力状况,使液压缸的设计寿命由4个月提高到2年以上。

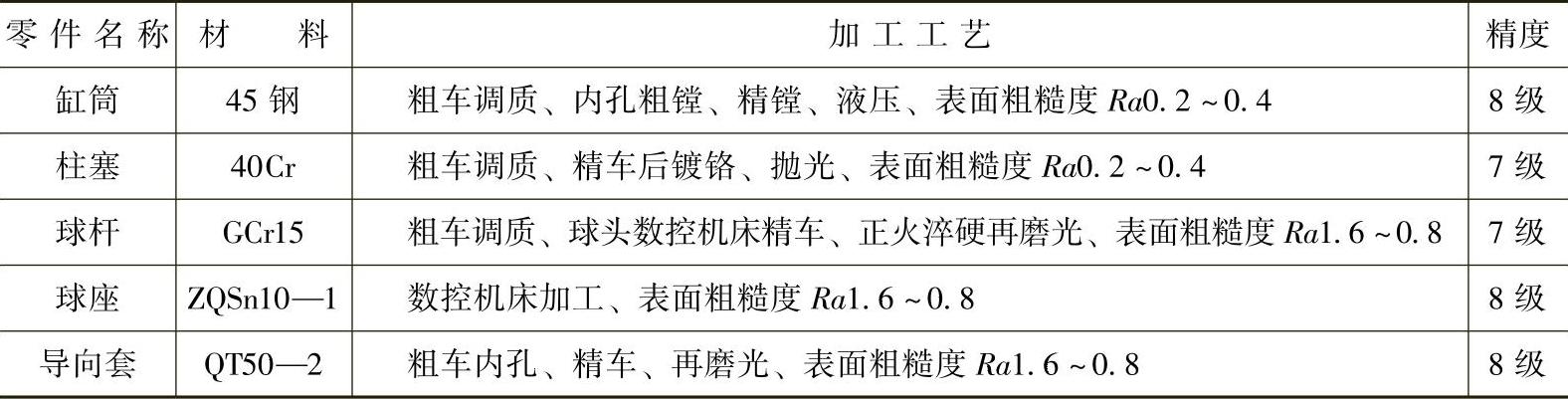

(4)加工制造工艺 液压缸有关加工工艺参数见表4-2。

表4-2 主要零部件工艺数据

(5)实际使用效果 国产液压缸55万元/台(使用寿命24个月以上),进口液压缸245万元/台(使用寿命6个月),每年减少液压缸油泄漏与污染所造成的损失10万元。此项改进经济效益显著。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。