液压剪是连铸机定尺切割坯的一种方式,液压剪的使用情况直接影响着连铸机的生产效率。

某钢铁公司炼钢厂现有四台连铸机:三台三机三流,一台两机两流,共11台液压剪,液压剪事故频发。

(1)事故分析及解决办法

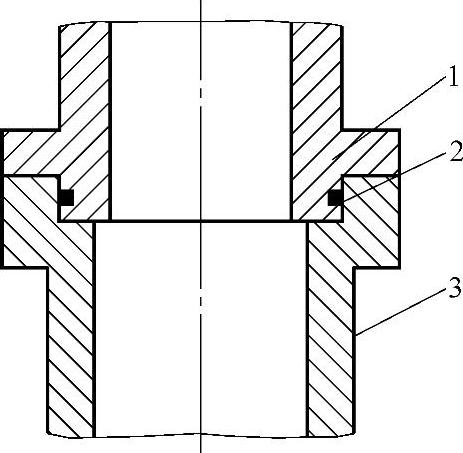

1)上下缸体结合处泄漏。液压剪上下缸体结合简图如图4-16所示。

上下缸体结合处经常泄漏,主要是O形密封圈2被液压油冲坏。对液压剪拆开进行测量、分析,发现O形密封圈2离下缸体倒角下侧距离太近,下缸体稍有变形,或者倒角加工制造误差大,此结合处就会经常泄漏。同时,缸体温度高,密封圈老化也是原因之一。

办法:将上缸体1的O形密封槽下移8mm左右(距下缸体倒角下侧);另外,完善水冷却,使缸体处于常温状态。

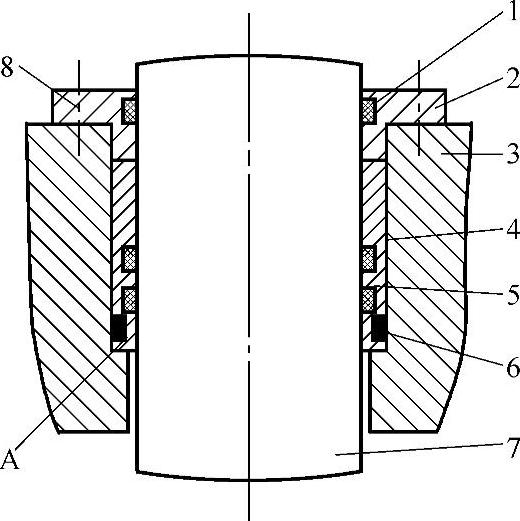

2)液压剪上缸体顶部断裂并泄漏。原液压剪上缸体结构简图如图4-17所示。

图4-16 液压剪上下缸体结合简图

1—上缸体 2—O形密封圈 3—下缸体

图4-17 原液压剪上缸体结构简图

1—防尘圈 2—顶法兰 3—上缸筒 4—铜套 5—Y形复合密封圈 6—O形密封圈 7—活塞杆 8—螺栓

从图4-17中可以看到,原剪机上缸筒3与铜套4结合面即图A处有一受力面,剪机打开时,铜套受到一个向上的力,力的大小为油压p乘以A处截面积(剪切过程由于液压系统为差动设计,无杆腔存在压力)。此力作用于上法兰连接螺栓8,造成疲劳断裂,铜套4顶出,使油液泄漏。

解决办法一:在结合面A处加一环形面密封,不产生受力面,而不像图中O形密封圈。

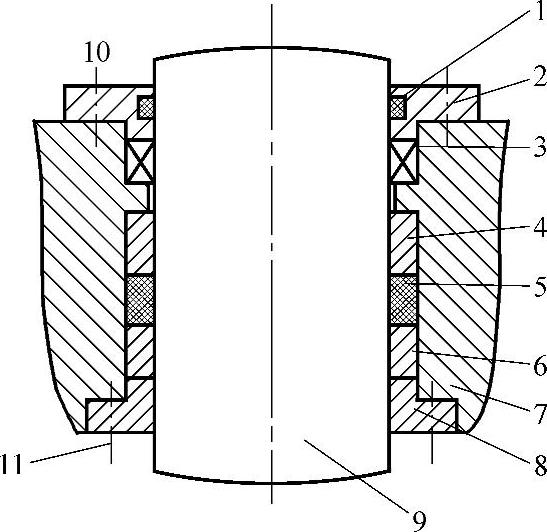

解决办法二;改变上缸体结构,如图4-18所示。

改进后特点:消除了顶法兰处螺栓受力,解决了螺栓受力疲劳断裂问题;结构比图4-17复杂,但更加合理,安装、拆卸简单;改用组合密封圈,增加导向环5,使剪机寿命增加;由于顶法兰受向上力很小,可用分开式(两半片)法兰,在线能更换密封圈,避免杂物进入缸体,划伤活塞杆并污染油液。

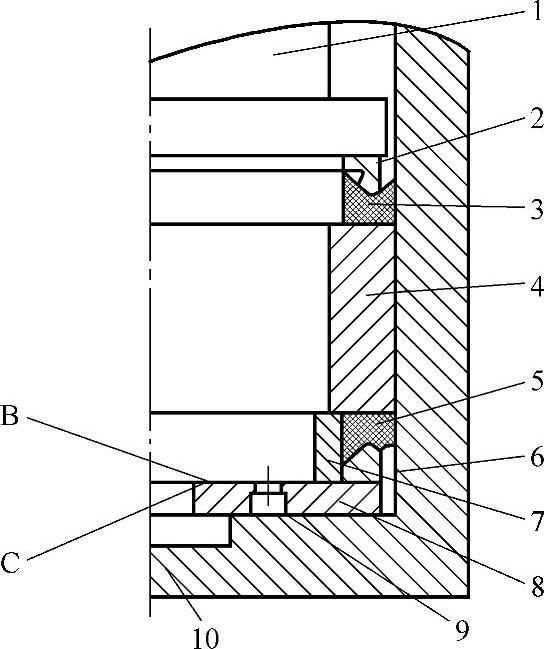

3)活塞杆底部断裂。分析:如图4-19所示,压板8与活塞杆1之间的连接螺栓9断裂,是因为螺栓9受到力的作用,产生疲劳所致。对螺栓断裂的剪机进行重新组装,发现压板8与活塞杆1的结合面即图4-19中B处有空隙。这样,剪机打开后,由于Y形复合密封圈5有弹性,压板8产生位移,压力一消失,产生反弹,使螺栓受力;另外剪机剪切时B处空隙处存有压力油,剪切压力一消失,C处间隙变成阻尼孔,B处压力不能立即消失,使螺栓受力。(https://www.xing528.com)

图4-18 改进后上缸体结构简图

1—防尘圈 2—顶法兰 3—组合密封圈 4—铜套一 5—导向环 6—铜套二 7—上缸筒 8—下法兰 9—活塞杆 10、11—螺栓

图4-19 活塞杆底部螺栓断裂分析简图

1—活塞杆 2、6—支承环 3、5—Y形复合密封圈 4、7—铜套 8—压板 9—螺栓 10—缸筒

解决办法:组装时,严格控制装配尺寸,既要使Y形复合密封圈3和5受到预紧力,又不能在B处产生间隙。

4)活塞杆铜套划伤。分析:连铸机所用液压剪是用来实现定尺切割的,连铸坯在移动中表面的许多氧化铁皮掉下来,堆积在剪机顶法兰周围,活塞杆在伸缩过程中很容易将其带入缸体中,由于活塞杆与铜套间隙小,造成了活塞杆与铜套的划伤。

解决办法:顶法兰周围加接水冲洗装置。

5)剪刃常钝。分析:由于液压剪是用来切割700~800℃的连铸坯,并且连铸坯一直从距离剪刃高度10~20mm处移动,造成剪刃一直处于高温状态,产生剪刃变软用钝现象。

解决办法:采用特制镶嵌或合金随温度升高而硬度增加的材料。

(2)改进效果 通过对连铸机液压剪的合理改进,液压剪事故率大幅度降低,使用寿命明显增加。公司液压剪的使用效果如下:

1)半年小修一次,更换密封圈(定期检修时更换)。

2)一年中修一次,更换密封圈、剪刃、剪座导向板(钢产量达130万t)。

3)4年11台剪机小修过两件活塞杆(轻度划伤)。

4)可开动率达到95%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。