1.液压泵故障

(1)液压泵发生吸空现象 液压泵吸空现象是指液压泵在工作中吸不上油或吸油不足。引起的原因是:

1)使用中,由于疏忽和保养不认真造成油面过低,油液太脏而堵塞吸油过滤器,以及所用的油液粘度过高等。

2)吸油管道密封不严或管道堵塞。

3)齿轮泵主动齿轮轴的轴颈自紧油封损坏,泵盖固定螺钉松动等。

(2)液压泵供油量不足和油压不高。

1)齿轮泵经过长期使用,轴套和齿轮的端面磨损严重时,液压补偿密封圈压缩不足,密封圈在油压作用下被挤入间隙而损坏,液压泵内泄漏增加,致使供油量不足和油压不高。齿侧间隙、轴颈与轴孔、齿顶和泵体之间的磨损对供油性能也有一定的影响。柱塞泵的柱塞和套筒的配合表面以及进出油阀的密封面容易磨损,阀门弹簧损坏都会引起关闭不严。

2)液压泵橡胶密封圈老化,也会影响密封性能。

上述两种故障都会导致农具提升出现不正常的故障现象。

(3)液压泵出现外漏现象

1)液压泵密封圈或轴颈自紧油封损坏。

2)泵盖螺钉松动或泵盖密封面损坏。

分置式液压系统液压泵产生外漏后,会增加油液消耗,并使油液进入发动机油底壳,使润滑油过多。液压泵工作时还会吸入空气影响工作性能。

案例1——拖车不能举升

重载或空载时拖车不能举升。其原因主要是:油面过低;吸油滤网堵塞;液压泵齿轮磨损严重或密封不严;分配器阻塞;液压缸不密封等。

判断液压不能举升的故障,应按照顺序渐进的办法,逐项检查。首先检查液压油箱油面、吸滤器,然后起动发动机,将输出轴分离操纵杆扳至结合位置,再检查齿轮泵,松开齿轮泵的出油接头,若不泵油,证明是齿轮泵有故障;若泵油,则应检查分配器,若分配器工作时不来油,证明分配器有故障;若输油管来油,则证明故障在液压缸。发现故障所在的位置,即行排除。

案例2——举升时有抖动现象

举升时拖车出现抖动现象,即升降不稳定、不均衡,拖车有“啃啃”的响声。主要是由于液压系统内部漏油或油面过低引起的,如:液压输出油管接头外或单向阀处漏油;主控制阀磨损严重;油面过低或滤芯阻塞。

检查该机,无漏油现象,由此推断是由于液压油过脏,长期不换和不保养,使整个滤芯阻塞;液压系统工作时,被吸入的液压油时多时少,油压不稳定而出现抖动现象。

案例3——空负荷能提升,重负荷不能提升

其主要原因有:

1)液压箱的油面太低,油量不足。齿轮泵工作时,不能正常地吸入液压油,即一时吸入机油,一时吸入空气,从而造成供油断续,压力不稳定,使举升无力或举升缓慢。

2)过滤器滤网堵塞或油道堵塞,进入液压泵内的油量减少,压力降低,故举升无力。

3)齿轮泵的密封圈、油封损坏及齿轮轴套严重磨损,造成不泵油或泵油压力过低,故举升无力。

4)回油阀弹簧过软,不能压紧回油阀,或回油阀与阀座配合不严密,液压油从此处泄漏流回液压油箱,造成油压不足而举升无力。

5)安全阀与阀座配合不严,安全阀压力过低,达不到工作压力,安全阀被打开,油液泄漏。

液压系统出现此类故障,应按上列顺序依次检查排除。

案例4——拖车能升不能降

使用液压工作装置时,拖车只能升起,不能下降,不论怎样推拉主控制阀仍不能下降,只有拆下油管接头卸压方能下降。这主要是由于主控制阀或回油阀卡死引起的。当回油阀卡死时,液压油不能卸荷,故拖车不能下降。主控制阀卡死,一般是由于过滤不干净,油有杂质,使阀与套拉毛而发卡。若卡在提升位置,就会导致液压油不能卸压,拖车能升不能降;若卡在下降位置,则不能维持油压,拖车不能举升。

案例5——齿轮泵不泵油

神牛—25型拖拉机使用的3系列泵,即CB306齿轮泵,属于外啮合式齿轮泵;泵油性能良好,但使用、装配不当会发生不泵油或泵油差的故障。主要原因是将液压泵轴套装反,即轴套装有橡胶堵塞的一面应朝向吸油腔方向(一般吸油孔比压油孔大些)。轴套装反以后,泵油压力降低,提升缓慢,当有负荷时泵不出油,同时也使轴与轴套偏磨。另外,液压泵后盖也容易装错,正确的装配,应使两个小密封圈的中心偏向吸油腔一边,这主要是为了使轴承的压力得到平衡。

案例6——液压顶引起的拖车不能举升、不能下降

液压顶由三个液压筒组成,其间由密封圈密封,当密封圈老化变质或断裂时,出现漏油现象,压力不能稳定,导致液压顶不能举升。若第三节液压筒上的密封圈外圆过大,举升时,密封圈卡死在筒的连接处,故而拖车不能下降。拆下密封圈,将其外圆稍作修剪、磨合,使之上下自如,再重新装入,即能下降。

案例7——液压管切断后的连接

液压系统工作压力一般为14MPa。在拖拉机行驶过程中,由于转弯过急,或拉力过大,加上日晒夜露,都易使胶管折断,导致液压系统不能工作。对于胶管断裂,一般采取换新管的办法;若胶管折断后的两端并没损坏,可采取以下方法连接:用一根直径10mm的铜管或钢管,铜管的头部缠一圈胶布,插入断裂的两端胶管内,然后用钢丝卡子卡在胶管断裂的两端,将钢丝卡子的螺栓紧固后即可使用。

实践检验,采用此法连接折断的胶管,既可以节约材料,又与新管具有同等效力。

案例8——拖拉机下坡时,拖车不能举升

拖拉机下坡时,倾斜角度较大,传动箱内的机油全部流向了前端,此时虽挂上了动力输出档位,齿轮泵运转,但由于传动箱后部无油,液压泵不能正常吸油,即吸入的是空气,所以液压拖车不能举升。故油箱内应保证有足够的机油。

2.控制阀故障

(1)分配阀和回油阀的卡滞

1)由于试运转后或长期使用未及时换油,或过滤装置损坏,油液脏污,使分配阀和回油阀卡滞。

2)由于长期不运转,锈蚀或表面的油膜胶结也会引起卡滞。

分配阀卡死后农具不能提升或下降;回油阀卡在回油孔打开位置时,油道不能建立压力,因而不能提升农具;回油阀卡在回油孔关闭位置时,迫使安全阀长期开启,同时发出声响,油温升高。

(2)各种控制阀由于严重磨损或偏磨,造成封闭不严而漏油 当分配阀和单向阀磨损严重时,不能有效地封闭液压缸的容积,液压泵停止工作后,农具较长久地保持在原来的悬挂位置或提升速度减慢。当安全阀磨损而关闭不严时,除了影响提升外,在丰收—27型和红旗—50型拖拉机上还会使农具的静沉降加快。

3.液压缸故障

(1)液压缸漏油 缸筒和活塞严重磨损。液压缸漏油后会使农具提升缓慢,沉降加快,严重时,只要液压泵停止工作,农具逐渐地沉降,无法进行正常作业。

(2)活塞卡死,使农具不能升降 这种故障容易发生在采用铸铁密封环的单作用液压缸(如丰收—27型拖拉机)上,其主要原因是:由于长期不运转,液压缸表面残存油膜胶结而卡死密封环,卡死的部位一般在提升位置。

(3)液压缸固定螺栓松动或进油口、油管的密封圈损坏,也会使液压缸漏油。

案例1——液压缸端盖断裂

YG-110液压缸用于东方红—75拖拉机的液压悬挂系统,属于单出杆活塞式液压缸。活塞直径D=110mm,活塞行程H=250mm,最大承载力F=988.29kN。该缸的上下两个端盖在工作中发生过多起突然断裂的现象。如果是系统中油压超高,往往会引起液压缸的两根高压橡胶软管爆裂,但不会引起端盖断裂。所以,首先对该缸的两端盖在工作中的受力情况进行分析。

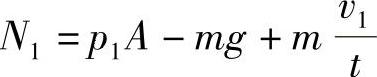

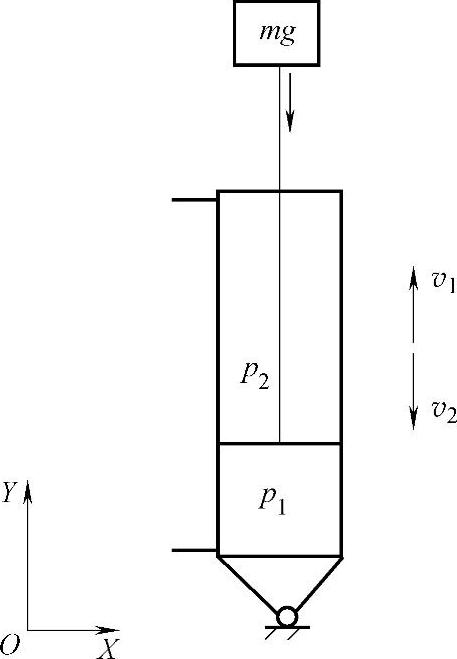

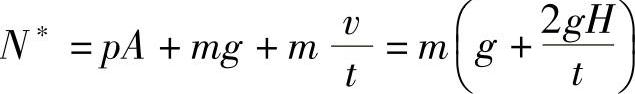

(1)该液压缸端盖在工作中的受力分析 液压缸的实际安装位置如图3-1所示。在工作中,当活塞上行时,负载mg与活塞运动速度v1相反。当活塞运行到上止点,碰到上端盖时,对上端盖产生一个作用力。该作用力可以用在Y轴方向投影形式的动量方程表示如下:(https://www.xing528.com)

式中 N1——活塞对上端盖的作用力;

p1——液压缸下腔的单位压力;

A——活塞面积;

v1——活塞上行平均速度;

m——总负载的质量;

g——自由落体加速度;

t——活塞与端盖的撞击时间。

图3-1 YG—110液压缸的实际安装位置图

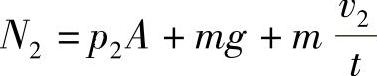

当活塞下行时,由于活塞的下行速度v2与负载力mg的方向相同,所以,当活塞运行到下止点时,对下端盖产生的作用力又可写成以下公式:

通过以上两式可以看出,工作中活塞对两端盖产生的作用力 。为了降低活塞对下端盖的作用力N2,液压缸在原设计制造中采用了活塞下行全行程缓冲的方法。

。为了降低活塞对下端盖的作用力N2,液压缸在原设计制造中采用了活塞下行全行程缓冲的方法。

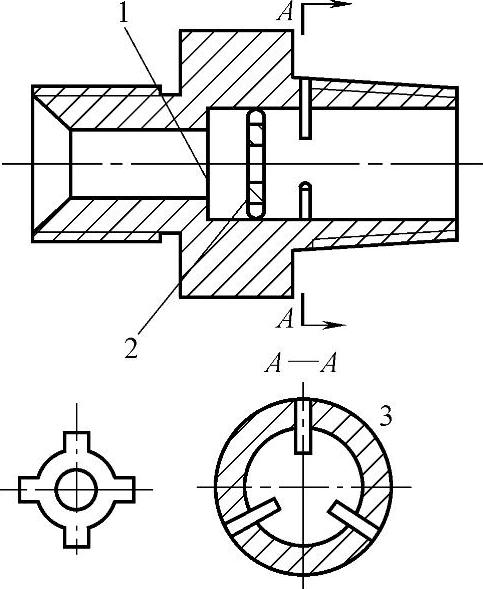

(2)单向节流缓冲阀的作用 在液压缸的上端盖处装有两个油管接头,它们分别通往液压缸的上下腔。在通往液压缸下腔的管接头内安装单向节流缓冲阀,如图3-2所示。

当压力油从左端流进管接头时,油液将节流阀片冲到支架上。此时,压力油可以通过节流阀片四周及中心孔流进液压缸下腔,因此,液压缸的活塞上行速度v1不受影响,v1≈0.08m/s。当液压缸下腔的油液流出时,油液又将节流阀片冲到左端阀座上。此时,油液只能通过节流阀片中心孔流出,从而降低了活塞的下行速度v2,v2≈0.05m/s,因此,降低了活塞到达下止点时对液压缸端盖的作用力。

图3-2 单向节流缓冲阀

1—节流阀座 2—节流阀片 3—支架

(3)液压缸下端盖突然断裂的原因 实际工作中,由于某种原因使节流阀片卡在支架与阀座中间,使其失去了单向节流缓冲的作用。此时,如果拖拉机悬挂的是重型农具,负载力mg约等于8820N。在负载力的作用下,活塞下行的速度将会失去控制,下行速度v2基本上等于物体自由下落的速度v。在这种工况下,当活塞运行到下止点时,对液压缸下端盖产生的作用力可以用下式计算:

式中 N∗——活塞对下端盖的作用力;

p——液压缸上腔的单位压力p≈0;

m——最大载荷的质量,m=9000kg;

v——活塞自由下落速度;

H——活塞行程,H=250mm;

t——活塞与下端盖撞击至停止的作用时间,t≈0.01s(按金属撞击工况计算)。

通过以上计算可以看出,此时活塞对下端盖产生的作用力N∗是液压缸最大载荷力8820N的23倍。由于该缸的两端盖均由铸铁材料制成,并使用4根长螺杆将上下端盖与缸筒连为一体,所以,经常是液压缸下端盖的4个连接孔处断裂。但是,液压缸下端盖所受作用力又可以通过4根螺杆传递到上端盖,因此,有时也会造成液压缸的上端盖断裂。经过实际调查,发生液压缸端盖断裂的原因全部是由于单向节流缓冲阀失灵所引起的。这与分析的结论一致。

防止措施:

1)每次更换新液压缸或更换管接头时,都应检查单向节流缓冲阀是否完好,有无脏物卡在阀内。

2)每次悬挂农具之前,应操纵分配器手柄上下几次,观察空载时活塞的运行速度,如果活塞从上止点运行到下止点所用时间t大于5s,说明单向节流缓冲阀工作正常。

3)按期更换系统中的液压油并清洗油箱(一般每年一次),以防油中杂质过多使单向节流阀片卡住。

案例2——丰收—35拖拉机液压缸故障

(1)控制阀在提升时咬死,升降机盖被顶裂

产生原因:拖拉机在工作中,由于在升降机上升后顶死,液压泵控制阀正好处于进油提升位置,控制阀咬死,安全阀压力调整较高或失灵。高压油不断地向液压缸内输送,过多的高压油推动活塞使升降机构无限制地上升,造成升降机盖(在中间位置)被顶裂。

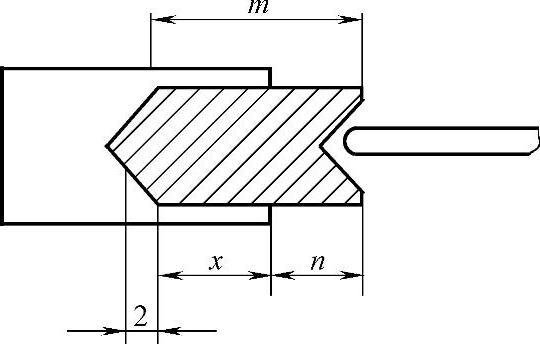

解决方法:正确调整安全阀的压力;在升降机盖的液压缸里,当活塞提升到最高点前2mm的液压缸位置,用ϕ3mm钻头左右打两个孔,这样如果控制阀在提升时咬死,活塞运动到最高点前2mm处,高压油就自动流入后桥中,安全阀不起作用,也不会损坏升降机盖了。确定液压缸打孔位置的方法如图3-3所示。

安全阀应在农具跳动情况下起作用为正常。根据试验,液压缸打孔处为液压缸口向前45±2mm为佳。

图3-3 液压缸的打孔位置

m—升降机盖内活塞总长 n—上升最高点后活塞高出部分 q—液压缸打孔处 q=m-(x-2mm) x=m-n

(2)液压缸严重漏油

产生原因:这是因为保养不注意造成的。由于液压缸位于升降机盖的下面,缺乏润滑环境。当拖拉机经一个长时期停放以后,液压缸内活塞不运动,液压缸的表面生锈。当再次使用时,活塞强行向里外推动,使液压缸拉出一丝丝的缝道,产生漏油。

解决办法:

1)农闲时,升降机构也要经常上下提升几次,保证液压缸和活塞之间运动正常。

2)定期把后桥内的齿轮油放掉,将齿轮油在太阳下或用火加温,使齿轮油中的水分跑掉,防止液压缸因水蒸气生锈而引起损坏。

4.操纵机构故障

1)由于装配不当或在工作过程中安装状态的变动,引起分配阀操纵不灵。例如停升装置作用不当,农具不能升到应有的高度或提升到最高位置时,不能自动中立而导致安全阀开启。

2)由于耕深的力、位调节机构调整不当,农具达不到最大耕深或不能控制在较浅的耕作位置。

3)当耕深调节杠杆回位弹簧(或拉紧弹簧)脱落、损坏或弹力不足,使分配阀的操纵失灵。

4)由于定位机构的部件磨损(如东方红—28型拖拉机)出现手柄不定位的现象。或由于自动回位机构故障和调整不当,发生不能回位或过早回位等现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。