CDZ53型登高平台消防车举升高度约53m,平台载重为400kg,水泵及水炮额定流量为50L/s。水炮额定射程≥60m、最高车速≥85km/h。该消防车采用电液比例控制、液压负载反馈、电液闭环调平、机械和电子两套幅度限制器、中压消防泵及大流量可远控液动消防炮等先进技术,较好地解决了电液比例控制系统的匹配、消防泵系统的动力匹配、工作平台自动调平的稳定性、多节同步伸缩臂的伸缩平稳性及安全工作区域保护等诸多关键问题,尤其是在安全保护系统中研制并使用了等载荷机械式幅度限制器。整车采用了先进的电液比例先导控制系统,压力、流量复合控制负载反馈变量泵,闭环比例阀调平系统,确保操作方便,工作平稳可靠,具有良好的微动性能。该车主要性能已达到国内同类产品的先进水平,在工作高度、平台承载量和灭火救援能力等方面处于国内50m系列登高消防车领先水平。

(1)工作原理 该车4节伸缩臂的同步伸缩由行程为8.6m的伸缩液压缸加链条来实现,平衡阀为插装式流量控制阀。利用节流调速的原理进行流量控制,节流口的开启由平衡阀中活塞的运动决定,活塞的运动又由控制压力的大小决定。当伸缩臂在回收过程中伸缩臂液压缸活塞杆加速回缩时,平衡阀的控制压力降低,使平衡阀的开口度减小,允许通过的流量减小,运动速度减慢。当运动速度小于电液比例阀流量要求的速度时,平衡阀的控制压力再升高,平衡阀的开口度增大,允许通过的流量增大,执行机构的运动速度加快。平衡阀的开口度在增大和减小的动态变化过程中不断进行调整,使伸缩缸活塞杆的回缩速度保持匀速,伸缩臂回缩的速度保持平稳。

收缩臂在缩回过程中,因载荷和自重的作用,有超速下降的趋势,伸缩机构在工作时承载大,因此回路中要设置限速装置,需选用有锁紧作用的锥阀式平衡阀,否则会因阀的泄漏造成伸缩臂无控制地自动缩回。为了确保伸缩机构的安全,防止工作中软管破裂,伸缩臂突然缩回,造成重大事故,该平衡阀要直接安装在伸缩缸上。另外,由于伸缩缸的行程很长,考虑提高稳定性,活塞杆的直径设计应较大,但为了减小伸缩缸的外形尺寸,因其两个腔面积差异较大,对同样的供油量,伸缩速度相差很大,即无杆腔的回油量很大,因此,也要限制缩回速度。

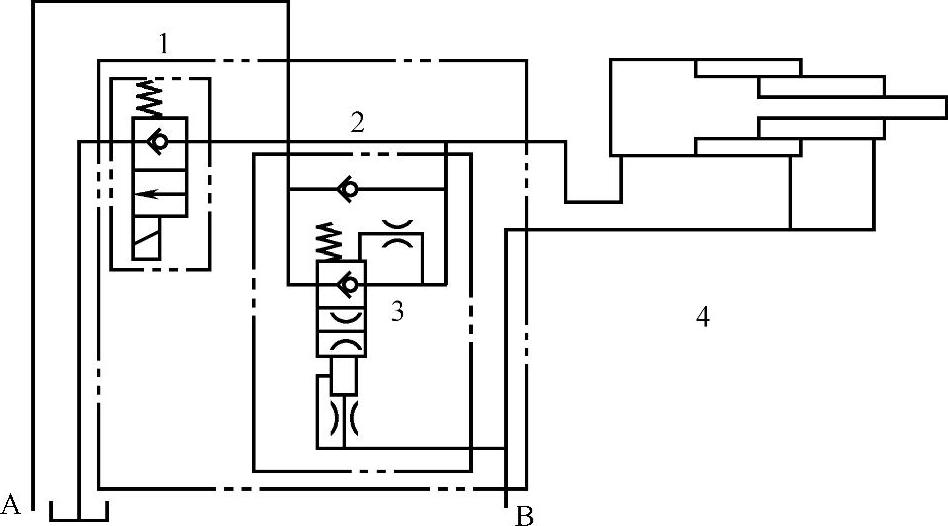

如图2-193所示为伸缩臂液压系统原理图。当A通压力油时,压力油经单向阀2进入伸缩缸4右腔,其左腔的油液经B流回油箱,缸体向右伸出。当B通液压油时,压力油一路作用于平衡阀3的阀芯下腔,另一路进入伸缩缸4的左腔,右腔的油液经平衡阀3的节流工位从A流回油箱,缸体向左缩回。二位二通电磁换向球阀1的作用是紧急回缩,当电磁换向球阀电磁铁通电时,在伸缩缸4左腔压力油的作用下,右腔油液经换向球阀1流回油箱,实现快速回缩。

图2-193 伸缩臂液压系统原理图

1—换向球阀 2—单向阀 3—平衡阀 4—伸缩缸

(2)故障分析与改进 某消防总队1台CDZ53型登高平台消防车在使用中发现,伸缩臂偶尔出现“咚、咚”的噪声,有时会持续两三个小时,揭开伸缩臂末端检修盖,响声更加明显。用1根钢管抵住伸缩液压缸缸壁,测量液压缸回缩量,在15min内竟回缩了21mm。该车有4节伸缩臂同步伸缩,反映到工作台就是84mm,远远高于GB/T9465—2008《高空作业车》中规定的“在空中停留15min,测定平台下沉量不得大于30mm”的技术要求。(https://www.xing528.com)

曾判断是平衡阀闭锁性能不好,内泄严重,更换同类型平衡阀阀芯或总成后,故障依旧。化验油质没有任何问题,排出空气后也不起作用。该车配有应急电磁阀,其作用是当发动机或其他动力装置出现故障时,使伸缩液压缸在伸缩臂重力的作用下自动收回。正常工作时应急阀无电,紧急降落时有电,检查该车电磁阀工作正常。在检查中我们发现,该响声只是出现在平台高度PAT显示臂长21m附近。由于该伸缩液压缸长度近9m,在加工过程中精度要求非常高,因此怀疑液压缸壁存在加工误差,液压缸活塞停在此处时,大小腔内漏,使得小腔内油压升高,打开平衡阀,引起伸缩臂下沉。由此看出,更换油塞密封件只能短时间解决问题,时间长了该故障还会出现,彻底解决只有更换价值8万余元的伸缩液压缸。

经拆装,将伸缩臂整体拆下,换上新的伸缩液压缸。装配完成后继续测试,原以为能解决问题,但噪声依旧。不过出现位置由原来的21m改到了18m,下沉量由原来的21mm/15min变为10mm/15min。问题仍未解决。经过多次整车对比测试,发现这一现象在CDZ系列登高车中较为普遍。问题的根源在于长达9m的伸缩液压缸加工精度很难保证,再次更换不仅投入资金较大,而且还不一定能解决问题。

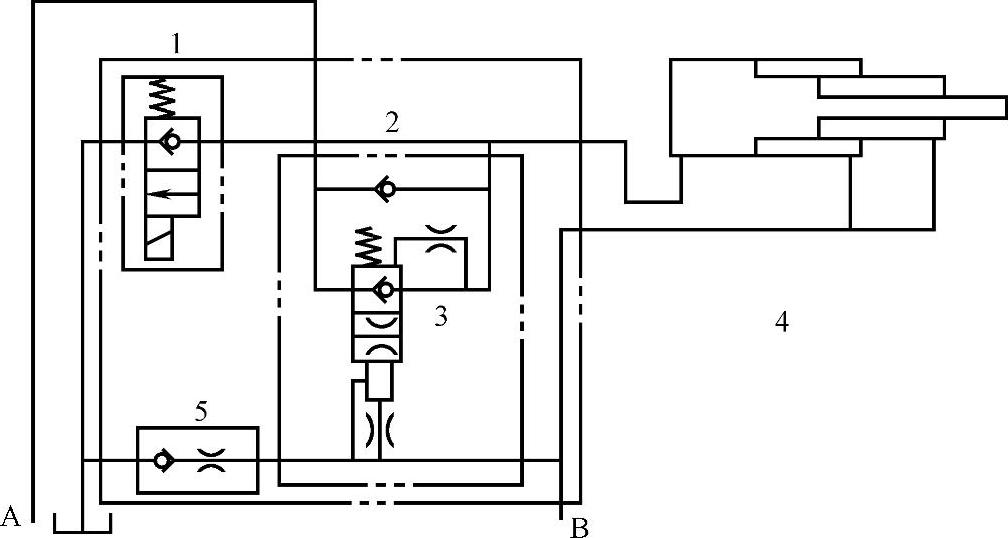

伸缩臂的下沉是由于伸缩液压缸某处缸壁加工精度差,密闭不严,大腔的液压油向小腔泄漏使得小腔内油压上升导致平衡阀打开造成的。只有在小腔回油管道上进行旁通泄压,才能解决此问题。考虑到操作的平稳性,减少运动时的冲击,经过多次试验,采用2mm的阻尼孔能够有效避免因流速过大带来的冲击;为了防止在高空停放时间较长使小腔内油液释放太多,造成重新动作时的延缓,将单向阀的背压增加2kgf/cm2(196.133kPa)。如图2-194中5所示,经改进后,反复试验,伸缩臂不再回缩,操作平稳快捷,噪声彻底解决。

图2-194 改进后伸缩臂液压原理图

1—换向球阀 2—单向阀 3—平衡阀 4—伸缩缸 5—阻尼

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。