一台叉车在使用过程中液压泵出油口接头漏油比较频繁,且拆卸检查极为不便,针对此问题,就渗漏和拆卸方法进行改进。

(1)渗漏原因分析

1)接头未上紧。

2)密封圈规格选用有误。

3)直角接头蝶形垫与接头体径向间隙不合理。

4)液压泵出口倒角尺寸不合理。

5)接头体加工中未清理倒角飞边。

针对以上原因逐一进行排查:试车检验中未发现渗漏,可以排除接头未旋紧的因素;检查标准密封圈规格选用无误;蝶形垫与接头体径向间隙与同类型比较,可以排除接头径向间隙不合理的因素;油口倒角尺寸经检查无误;从实际检查来看飞边未清理干净也可排除。

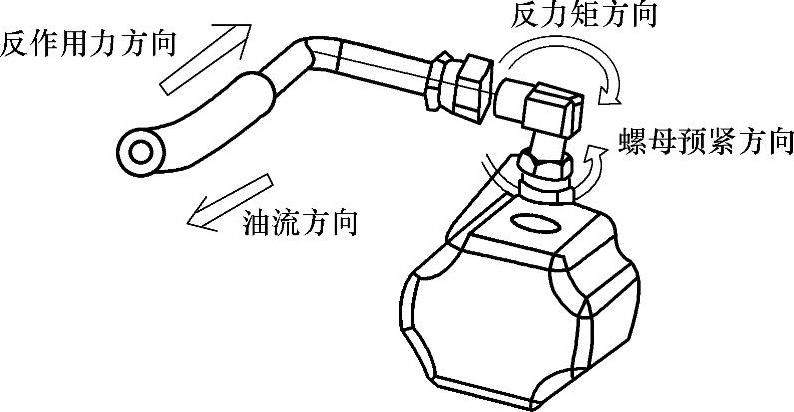

在这种情况下决定进行模拟工况试验,经过7h的试车检查发现出现渗漏,进一步检查发现接头与初装状态比较有轻微松动,由此看来,在整车运行过程中该接头有不断回松的趋势,这是造成渗漏的根本原因。通过分析发现,接头安装走向方式的不合理是造成自动回松现象的根源所在,原接头安装及走向方式如图2-191所示。(https://www.xing528.com)

通过图2-191可以看出,系统工作时,高压油产生的反作用力对液压泵出油直角接头形成一个力矩,该力矩与螺母的拧紧方向正好相反,虽然这种反力矩的大小小于螺母安装的预紧力矩,但由于工作油压的脉动变化形成脉冲反力矩,使得接头螺母在拧紧一段时间后松动,导致漏油。

图2-191 原接头安装及走向方式

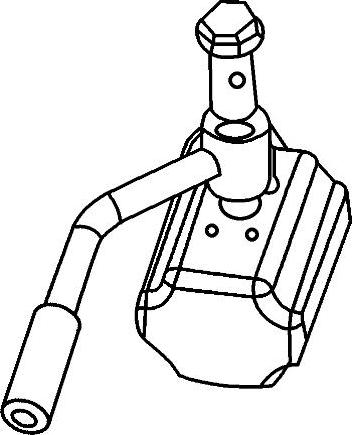

(2)解决办法 反作用力不可消除,只有通过减小甚至消除力臂来减小以至消除反力矩,因此采用图2-192所示的铰接接头形式:反力矩大幅度降低,拆装方便,应用套筒扳手完成,通过验证漏油问题得到解决。

(3)小结 目前液压系统管路的布排设计,考虑到美观整齐的要求,较多地使用直角接头、带钢管结构的胶管接头。这种结构容易产生回松反力矩,造成密封部位渗漏油。所以在设计及安装时应尽量避免该力矩的产生,尽量实现反力矩与接头拧紧力矩方向相同,实现反增力作用。

图2-192 铰接接头形式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。