1.拌和作业时转子停转

WBL21型稳定土拌和机在拌和作业时,转子停转,举升臂抬起后,转子又恢复转动。其原因主要是由于电磁溢流阀或压力继电器压力调节螺栓松动所致。

故障排除:

1)拆下转子马达上的4根油管,用螺塞堵死,将电磁溢流阀调节螺栓拧到底。

2)起动机器,慢慢推动转子控制手柄,随时观察操纵台上的压力表,调整压力继电器上的调节螺栓,将压力缓慢调至21MPa,锁紧螺母,调好后将控制手柄拉回原位。

3)将溢流阀调节螺栓松开,慢慢推动控制手柄,并调节溢流阀调节螺栓,使压力缓慢上升至20MPa并锁住螺母,将控制手柄拉回原位,发动机熄火。

4)将螺塞拆下,重新装好油管。

2.转子只上升不下降

WBL20型稳定土拌和机液压传动系统分主传动液压系统和辅助液压系统两部分。后者控制液压转向器、尾门开闭液压缸及转子升降液压缸,为开式液压系统(图2-156)。辅助液压系统的故障是:发动机在额定转速运转时,操纵多路阀手柄使转子升降液压缸工作,无论升降液压缸上升或下降,转子都上升,不能下降。

出现上述故障的原因可能是:多路阀出现故障;单向节流阀锁死;双向液压锁控制油路受阻,使大腔油路单向阀不能打开,回油路不通;溢流阀5调定压力太低,小腔油路压力不能建立。

排除故障的程序是:先利用压力表7和10测定系统压力,发现转子液压缸大腔进油,转子上升时,压力不大,而转子液压缸小腔过油,转子仍作上升运行时,压力接近溢流阀设定值,试尾门液压缸,动作正常,将转子升降和尾门开闭换向阀互换,试车仍有上述故障现象,说明不是多路阀有故障。

分析转子液压缸小腔过油仍上升的原因,可能是溢流阀因压力接近设定值而打开,应进入液压缸小腔的油从溢流阀流入液压缸大腔,形成一个小循环回路。为证实上述判断,将溢流阀至液压缸大腔通道阻死后再试车,发现转子能实现上升,但下降很困难,将单向节流阀开至最大,上述现象仍存在;拆洗双向液压锁,装机试车,一切恢复正常,说明故障出在双向液压锁上。

图2-156 WBL20型稳定土拌和机辅助液压系统原理图

1—多路阀 2—尾门液压缸 3—双向液压锁 4—单向节流阀 5—溢流阀 6—转子升降液压缸 7、10—压力表 8—齿轮泵 9—单稳分流阀

3.转子动作缓慢

WBZ10A型履带式稳定土拌和机采用多泵多回路液压系统(图2-157)。该机主要性能参数:转子速度为137r/min,一挡速度为0~1km/h,二档速度为0~55km/h,发动机功率为117.6kW。该机在运行约1200h时,液压系统出现故障。

(1)现象 机械在负荷运转时,转子动作缓慢。(https://www.xing528.com)

(2)诊断

1)检查液压油数量是否满足规定的要求。

2)根据液压系统原理图(图2-157)分析得知,一挡为工作速度,左右行走液压马达分别由两个柱塞变量泵(25SC)驱动;左右转子液压马达由两个斜轴式定量泵(A2F80)驱动。二、三挡为行驶速度,左右行走马达分别由A2F90泵、A2F80泵和25SC泵合流驱动。通过进一步试机,机械无负荷运转时,一挡行驶基本正常;二挡行驶右履带无动作;三挡行驶严重跑偏,行走位移困难。显然故障存在于A2F80右泵的油路之中。

(3)处理 根据上述诊断,确认为右A2F80泵或安全阀损坏。

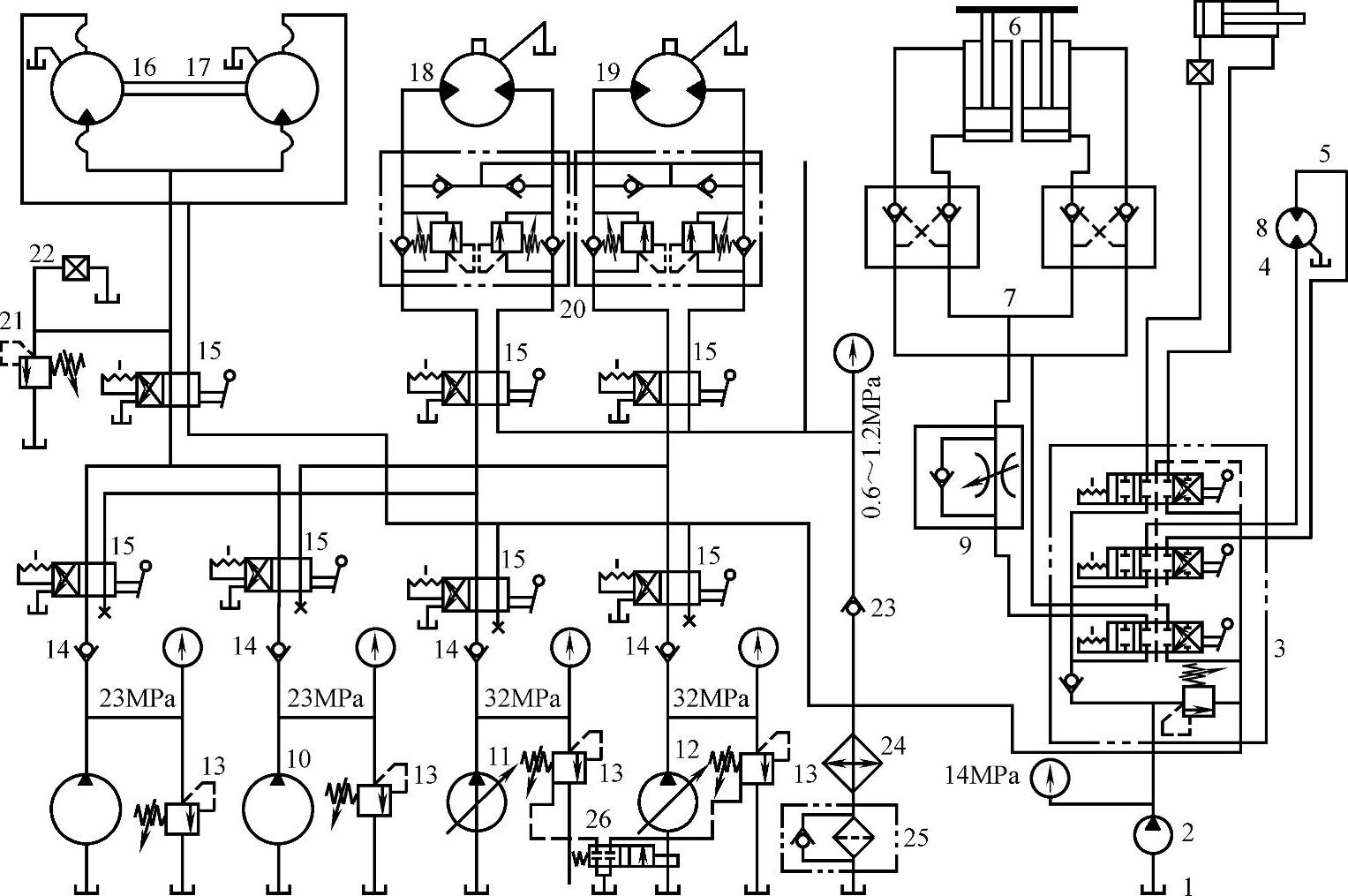

图2-157 WBZ10A型稳定土拌和机液压系统原理图

1—液压油箱 2—齿轮泵(CBF—E10) 3—三联换向阀 4—风扇液压马达 5—开闭液压缸 6—左、右工作装置升降液压缸 7—液压锁 8—单向节流阀 9、10—左右转子定量泵(A2F80) 11、12—左、右行走变量泵 13—安全阀 14—换向阀 15—单向阀 16、17—左、右转子液压马达 18、19—左、右行走液压马达 20—限速阀 21—过载阀 22—压力继电器 23—背压阀 24—油冷却器 25—过滤器 26—电磁阀

1)拆下安全阀,经分解检验,未发现异常,却发现该阀有方向错位90°的安装错误。重新安装调试后,故障现象没有得到彻底解决。

2)打开液压油箱盖板,拆下两个泵的出口法兰,看出油口渗漏情况:左泵无渗漏,右泵渗漏严重。为了进一步证明右泵内漏严重,将左右泵换位安装,试机,故障出现在另一侧,说明判断正确。对该泵分解检查,结果发现配油盘严重烧蚀,配油盘与缸泵体端面间隙较大。修复后,转子速度达到要求,二、三挡行驶正常。

(4)启示

1)液压元件在机械作业中,受到机械振动和液压换向压力的冲击,容易造成螺栓松动和油管接口松脱,为此作业前、后应及时检查紧固件,发现漏油立即排除。

2)及时检查液压油箱的油面高度。该机由于油箱结构特殊(图2-158),当液压油不足时,也会出现上述故障现象。液压油不足,长时间运转,会造成右A2F80泵烧蚀或产生“吸空”现象。油箱内隔板应改为切口式隔板(图2-159)。

图2-158 油箱结构示意图

图2-159 油箱隔板形状示意图

3)对液压油的清洁度要高度重视。降低液压油的污染,是减轻零件磨损,减少元件损坏,预防故障发生的最佳途径和根本措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。