案例1——NK—200汽车起重机外壳出现膨胀漏油

有一台NK—200汽车起重机,外壳出现膨胀漏油,据查是该机过滤器有问题,为此对其液压系统及相关元件先进行检测,再作处理。

由该机液压系统原理图可知:过滤器安装在液压油的泄漏油回油路上,且位于中位,在回转接头前面。其功能是对液压卷扬马达、转盘回转马达等部位工作时的泄漏油进行过滤。此泄漏回油压力极低,一般在0.08MPa以下,不可能发生上述液压油过滤器被冲坏现象。除非出现下述情况:一是过滤器出口至液压油箱的管道(包括中心回转接头)堵塞;二是液压系统工作压力油大量窜入此回路。

通过测试过滤器出口压力及检查中心回转接头油封等均无异常,于是问题的症结集中在液压系统工作压力油窜入泄漏油回路上,即故障可能出在液压回转马达和液压卷扬马达上。进一步检查发现,液压卷扬马达泄漏油管的排油量大大超过正常泄漏量,在液压卷扬马达壳体泄漏油管口进行测压试验时,压力高达1.5MPa。拆卸该液压马达后看到:马达滑靴与斜盘、配流盘与缸体端面磨损较大,形成一道道沟槽,致使该马达工作时大量压力油液由此泄漏至马达壳体泄漏管,进而冲坏了过滤器。

经过对液压马达柱塞与滑靴、缸体与配流盘进行研磨后装车试验,解决了过滤器损坏的故障。

案例2——QY8A型汽车起重机回转制动器泄漏

有一台使用8年的QY8A型汽车起重机在大修时更换了回转机构。试机时,因回转制动器发生严重的泄漏,机器无法使用,经采取修理、改进和调整措施后,才使该机恢复了原有的技术性能。

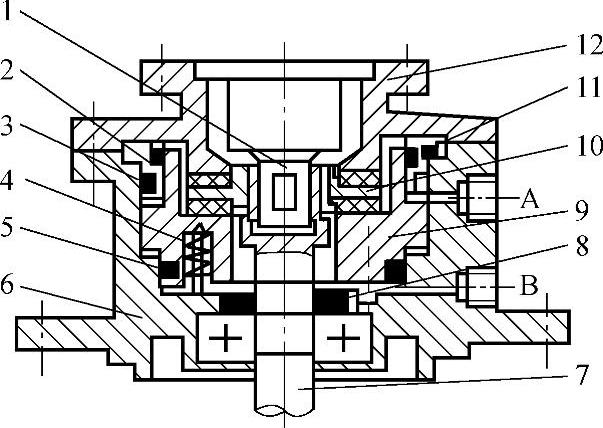

(1)回转制动器结构 回转制动器是实现起重机回转支承制动停转的装置,安装在液压回转马达和回转减速器之间,这三个部件连接成一体后组成起重机的回转机构。QY8A型起重机上装配的是摆线针轮减速器和单片式制动器,其结构如图2-125所示。

图2-125 QY8A型起重机回转制动器的结构图

1—液压马达输入轴 2、3—O形密封圈 4—回位弹簧 5—O形密封圈、挡圈 6—壳体 7—减速器输入轴 8—油封 9—制动活塞 10—摩擦片 11—压盖 12—连接盘 A—进油口 B—泄油口

(2)泄漏现象和原修理换件情况 在拆修回转制动器前,通过对这台起重机的几次试吊操作,在各个不同的作业工况下看到了以下现象:

1)起重机在不吊重情况下作回转、卷扬、吊臂缸伸出和变幅缸上升的动作时,压力表显示系统压力为4MPa,连接盘与制动器壳体结合面上略有渗油。

2)在起重机不吊重情况下刚开始进行吊臂缸回缩、变幅缸下降动作的一瞬间,液压系统的压力达到10MPa,原渗油部位出现慢慢滴油现象。而当这两个动作继续进行下去时,系统压力却又回到4MPa,滴油现象也立即停止。

3)作吊重(3000kg)回转、卷扬、吊臂缸伸出和变幅缸上升的动作时,液压系统的压力在12MPa左右,原渗油部位出现慢滴泄漏现象。

4)继续吊重3000kg并试作吊臂缸回缩、变幅缸下降动作,在刚扳动操纵杆的一瞬间,油液突然从原渗油部位喷出,B孔中也有油液流出,压力表显示的瞬间压力超过了该起重机的溢流阀调定压力19.6MPa;当动作继续下去,系统压力又稳定在15MPa左右,泄漏呈快滴状。将该动作重复几次,上述现象不变。同时,摆线针轮减速器内的润滑油位明显上升。

查阅修理档案知,该机的回转制动器和回转机构均由于泄漏的原因,在大修前和大修中更换过两套。

(3)泄漏原因的分析 根据试机时所见现象并结合对制动器解体后的零件检测,可知造成回转制动器泄漏的原因是:

1)解体制动器后,对制动活塞与制动器壳体、压盖与制动器壳体这两组密封部位进行了检测,发现所用O形密封圈的断面尺寸均未达到标准要求;密封沟槽虽然按标准进行了设计,但加工误差偏大,沟槽深度超差达+0.50mm以上,造成O形密封圈装配后的预压缩变形量不够,以致在系统油液压力略有升高时密封失效,即由A孔进入工作腔内的压力油经O形密封圈2进入制动活塞内腔,经O形密封圈3导致制动器壳体与连接盘的结合面渗漏,经O形密封圈5从B孔流出。

2)解体制动器后还发现,制动器内所用O形密封圈的橡胶质量低劣,壳体、制动活塞和压盖等密封配合表面的加工粗糙度不符要求,活塞和压盖表面(钢件)只达到Ra=63μm,壳体(灰口铸铁件)内表面只达到Ra=12.5μm,使O形密封圈与这些表面作往复接触运动时产生的摩擦阻力增大,从而导致O形密封圈接触表面的磨损加快,甚至使O形密封圈表皮出现脱落,造成密封失效。

3)回转机构制造厂家在进行制动器装配时,将密封挡圈装在了受压处,使O形密封圈受压时被挤出沟槽,挡圈未能起到作用,导致密封失效。

4)摆线针轮减速器内的油液液面升高的原因是由于密封圈2和5失效。B孔原先是被螺塞堵住,压力油进入制动活塞内腔,此时恰好骨架油封的唇口有裂损,使压力油经此油封进入减速器内而引起油位升高。

5)通过以上分析,可得出“O形密封圈的制造质量,制动活塞、压盖和制动器壳体的加工质量以及制动器的装配质量不符合要求造成了制动器泄漏”这一基本结论。

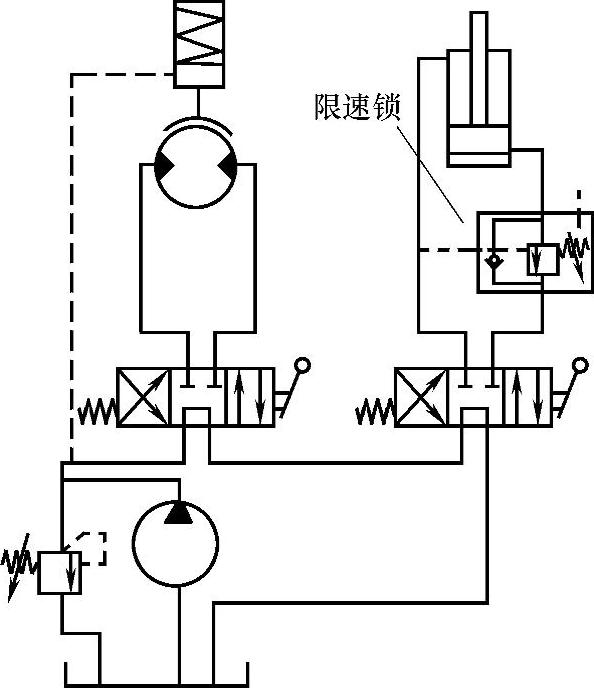

由QYSA型起重机回转、变幅系统液压原理图(图2-126)知,在起重机的吊臂伸缩、变幅上下、卷扬回路中都装有限速锁。由限速锁的工作原理提示,当这3个回路中的液压缸(或液压马达)处于回缩下落工况时(以液压缸为例说明),液压缸上腔进油、下腔回油受到限速锁的控制。限速锁主阀开启压力调定值的高低,决定了主阀开启的迟早。当主阀开启压力调得过低时,主阀开启早,液压缸上腔压力一上升,下腔立即回油,并且速度很快。当主阀开启压力调得过高时,主阀开启推迟,液压缸上腔压力上升后,下腔不能立即回油,会在短时间内使系统压力迅速升高,瞬时超过溢流阀的调定压力,直到限速锁主阀被打开,液压缸下腔才能回油,液压缸活塞实现回缩。根据该机液压系统的布置,回转机构制动器的进油口A是与系统主油路直通的。当系统产生高压时,回转制动器内也受到了同样的高压,由于制动活塞的密封质量不好,使制动器出现严重的泄漏情况。据此分析推断,立即检查了吊臂伸缩缸、变幅缸和卷扬马达上的限速锁,发现吊臂缸和变幅缸上两个限速锁的主阀调整螺杆都已被调紧到了极限位置。据查,这种不正确的调整是由于个别修理人员在修理时不懂限速锁的工作原理造成的。

图2-126 QYSA型起重机回转、变幅系统液压原理图

(4)修理与改进措施 利用原来的旧件配上符合要求的、质量较好的密封圈进行修理,并对某些结构略作改进,具体措施如下:

1)选择质量较好的丁腈橡胶O形密封圈,并严格选配O形密封圈的断面尺寸,确保O形密封圈的预压缩量,以提高密封效果。

2)用砂纸打磨制动活塞、压盖和制动器壳体等部件的密封接触表面,改善其表面粗糙度,避免与O形密封圈发生不正常的磨损,从而延长密封圈的寿命。

3)将压盖与制动器壳体之间的静密封在原来外径密封的基础上增加一道平面密封,密封结构与部位如图2-125所示。加设这道密封后可以彻底避免在连接盘与制动器壳体的结合处发生泄漏。

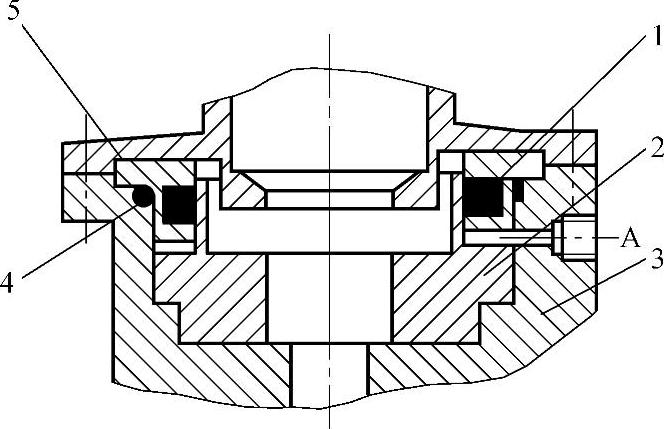

4)在制动活塞与压盖之间的密封圈1处(见图2-127)加设一个密封挡圈,挡圈安装在O形密封圈的非受压侧,以提高该处的密封承载能力。提高动密封圈5(见图2-125)的装配质量,避免漏装、反装或挡圈接口重叠。(https://www.xing528.com)

图2-127 回转制动器密封结构改进示意图

1—挡圈、O形圈 2—制动活塞 3—壳体 4—O形密封圈 5—连接盘 A—进油口

5)调整吊臂缸、变幅缸的限速锁主阀开启压力(4MPa),以消除液压系统的瞬时高压。

6)更换骨架油封,卸掉B孔处的螺塞。

案例3——QUY50A履带起重机打桩装置液压系统油温过高

QUY50A履带起重机用于打桩施工时,有时会出现发动机过热和液压系统伺服油压(额定为4.0MPa)下降,冷却水温通常在90℃以上,无法正常连续作业的现象。对机器的发动机过热和液压油温过高现象检查,可以确定是强劳工况造成的,与故障无关。

起重机用于起重作业时,重物提升过程发动机转速较高,功率消耗最大,这一工况下发动机及液压系统发热升温,但它所持续的时间占整个循环时间比例很少,当发动机及液压系统温升达到一定程度后,其他如回转、对位、下降等工况都可能是散热、降温过程,因而不会出现高温现象。当起重机用于打桩作业时,连续负载率很高,约占整个工作循环的92%。同时,强夯施工负荷一般都采用接近满载,满载率达80%~90%。在夯锤离地的瞬间还有地面泥土的附着力,可能产生短时超载。当夯锤提升到规定高度后,由于自动脱钩的作用便自由落下,吊钩随即也“自由”滑落。在工人迅速挂好钩后又开始下一个循环,中间无负荷时间极短,并且每个坑位的连续夯击次数一般都是十几次,所以,起重机用于强夯施工,其发动机及液压系统长时间处于发热、升温工况,散热、降温过程很短。液压系统油温过高后,介质油就会失去粘性,内泄加剧,油压降低,如某机在伺服油压降至3.0MPa以下时,液压传动就失效了。

既然问题发生在温度方面,那么施工期间气温高低就有直接影响。为此,可采取以下措施:

1)用直径67cm的排风扇代替原配直径60cm的风扇,以提高冷却效果。

2)选用高标号液压油,使介质油在液压系统相对高温时仍能保持粘度,即保持伺服油压不致降低太快。市场上可供选择的一般液压油标号最高为N68,其100℃运动粘度约为7mm2/s。如厦门海光炼油厂生产的标号为N100抗磨液压油,其100℃运动粘度为10.5mm2/s。

换用N100液压油,装用直径67mm排风扇,在载荷大致相同的情况下做一次测试,当时气温约为30℃。测试结果表明,当油温高达105℃时,伺服油压仍能保持3.4MPa,优于N68,夯机尚可继续作业。但液压油温升高且没有平衡点出现,如果继续下去,将对整个系统带来不利影响,所以要强行停夯等待散热降温,这说明装用大直径排风扇及换用高粘度液压油,对QUY50A起重机用于打桩作业,在气温相对较低时有相当效果,但在气温较高的季节里仍然不能解决油温过高的问题。

3)在液压系统回油路加装一个油散热器进一步冷却液压油。考虑到一般润滑油散热器所能承受的压力有限,所以必须在该机回油路背压阀之后与油箱回油口之间加装一个流量足够的机油散热器,并以直流电扇吹风。这样既不增加发动机的功率消耗,又可充分利用发电机的功率。

案例4——多田野汽车起重机转台自动停转

(1)故障现象及有关情况 多田野TL—252型汽车起重机,进行回转操作时,正、反方向转动缓慢以至出现停止回转的现象,来回操纵手柄又可慢慢转起来,随即又停下。大修时曾拆检过转台滚珠(清洗时没发现问题)和回转接头(更换O形密封圈、炭刷片),并对分流阀进行调节。

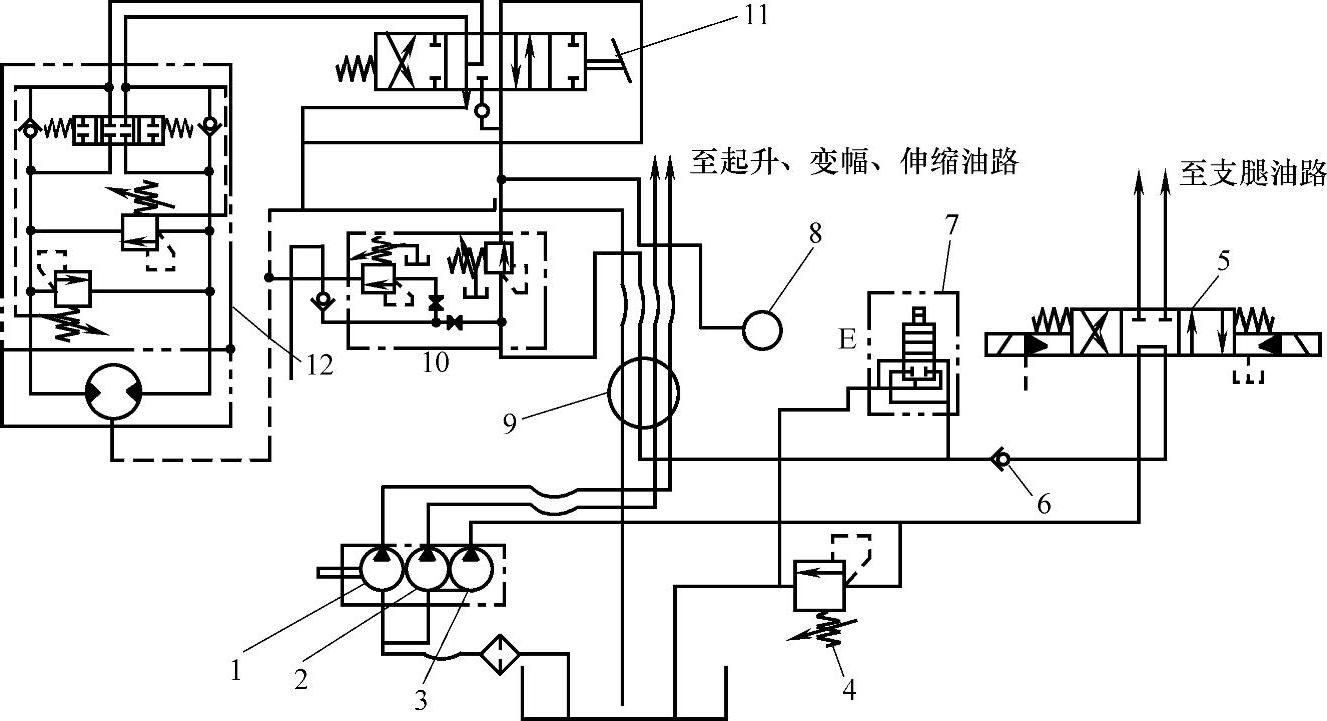

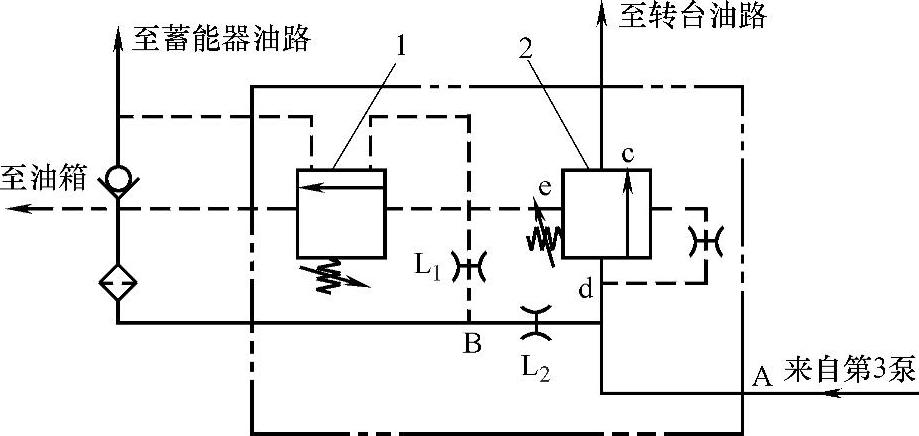

图2-128 TL—252型汽车起重机回转液压回路

1—第1泵 2—第2泵 3—第3泵 4—溢流阀 5—螺线管阀 6—单向阀 7—断流阀 8—压力表 9—回转接头 10—分流阀 11—回转控制阀 12—回转马达

(2)转台液压回路分析 如图2-128所示是液压系统中的回转回路部分。该回路与支腿回路、蓄能器回路共用第3泵,油路工作压力由溢流阀4(其调定值为16MPa)控制。转台工作时,支腿停止动作,断流阀7处于截止状态,第3泵的压力油流经螺线管阀5(中位时)、单向阀6,通过回转接头9流入分流阀10,一部分流向蓄能器油路,另一部分经回转控制阀11向回转马达12供油。单向阀6是为防止油液倒流而设置的;回转控制阀11位于系统复式控制阀体内,用来控制回转马达正、反方向的回转动作。

(3)推理分析与判断验证 根据回转回路分析认为,导致上述现象出现有两种情况:一是回转回路某处出现故障,使回路压力上不去;二是回转马达12本身有故障。由于回转马达和支腿串联共用第3泵,而支腿回路工作正常,所以从单向阀6至油箱之间的各元件应是正常的,故障发生的部位可能在断流阀7至回转马达12之间的元件上。从现场压力表读数偏低来分析(回转动作时压力表读数为76MPa),可能是该区段油路上某元件严重泄漏或某个调压阀压力调整不当所致。考虑到回转接头在大修时已拆检过(更换过O形密封圈),因而排除了回转接头中间环道油封泄油的可能。而马达能正、反方向间歇回转,其外表面温度及声响正常,也无外漏迹象,故马达出故障的可能性不大,可暂时不考虑。根据“先易后难、先常见后罕见”的原则,先检查回转控制阀11是否因内部损伤或阀槽工作失灵导致内漏,在复式阀的压力出口处装上压力表检查压力,回转动作时其读数为7.6MPa(与压力表的读数一致),说明该阀工作正常。接着检查断流阀7内部是否漏油,即将该阀的出油管接头E拆开,转台工作时该阀处于断流状态,此处应没有或仅有少量油液,检查结果正常。于是,问题集中在分流阀10上。

图2-129 分流阀工作原理图

1—锥阀 2—主阀

该分流阀由节流阀和溢流阀(带锥阀)并联而成,用作将第3泵来油分流给转台油路,并使流向蓄能器的流量保持稳定。如图2-129所示是其原理简图,来自第3泵压力为p的油液,一部分由A腔进入到溢流阀主阀芯的d腔油面,另一部分经节流孔L1使压力降到p2,再从B腔流出。主阀芯e端油腔通过节流孔L2与B腔连通。主阀芯在两端压力差(p1-p2)及主阀弹簧的预紧力R的作用下处于关闭状态。当压力差(p1-p2)超过预定数值时,主流阀芯向e端移动,溢流口打开,部分油液经溢流口C流到转台油路。此时主阀芯在新的位置处于平衡状态,即

p1·F=p2·F+R或p1-p2=R/F

式中 F——主阀芯端面积;

R——主阀弹簧预紧力。

由于弹簧力R变化不大(弹簧很软,主阀芯移动量很小),所以压力差(p1-p2)基本上可保持定值,即通过节流口L1的流量不变。

当A腔压力又超过预定值时,B腔的油液经节流孔L2顶开先导调压阀的锥阀溢流口并流回油箱,这时主阀芯e端油腔压力p2很低,于是主阀芯移至e边顶端位置,溢流口全开,大部分油液经溢流口流向转台油路。

根据上述分析认为,故障可能是先导调压阀的预设压力过大或者阀槽孔堵塞,使主阀芯移动受阻,溢流口只能少量开启,造成转台回路压力上不去。来回操纵手柄后转台又可以转动了,这是液压冲击的结果。因此先适当调松分流阀的调压弹簧,但转台回路的压力仍然上不去;接着拆检分流阀,发现主阀芯被污物卡死在阀槽内。清洗并研修,使主阀芯在阀槽孔中移动灵活,装复后重新调整预设压力(10MPa),转台工作恢复正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。