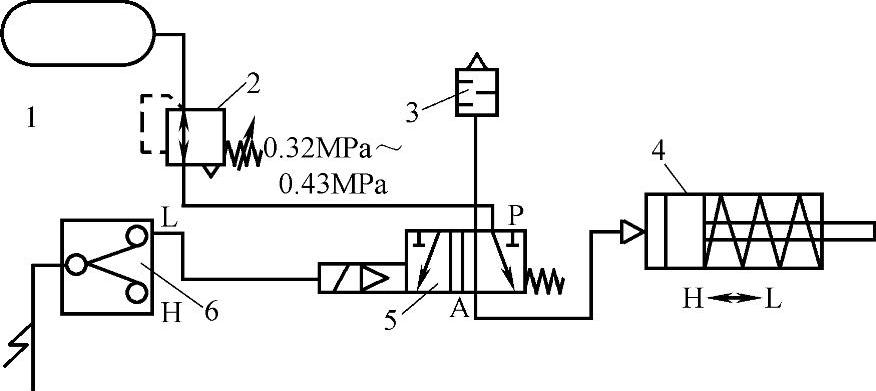

图2-6 EX—200—2型液压挖掘机双联柱塞泵伺服变量系统原理图

1—双联柱塞泵 2—控制泵 3—伺服变量活塞 4、5—高速开关阀 6—压力传感器 7—角度传感器 8—转速传感器

案例1——EX—200—2型液压挖掘机泵控制系统失效

(1)高速开关阀控制的伺服变量泵的组成及工作原理 如图2-6所示为EX—200—2型液压挖掘机上使用的双联柱塞泵伺服变量系统原理图,泵上安装有高速开关阀4和5、压力传感器6、角度传感器7、转速传感器8以及泵阀控制器(PVC),另外,还有设置在液压系统中的压差传感器。它们对泵的工作过程有很重要的影响。

1)转速传感器。转速传感器采用一磁性探头,通过感应泵轴传动齿轮上轮齿信号,由下式算出发动机实际转速(r/min),并将测得的实际转速反馈给泵阀控制器。

式中 N——脉冲数;

Z0——齿数;

T——采样周期(s)。

在不同制式下,发动机的正常转速范围(单位为r/min)为:P制式:2200±50;E制式:1750±50;L制式:1450±50;1制式:800±50。

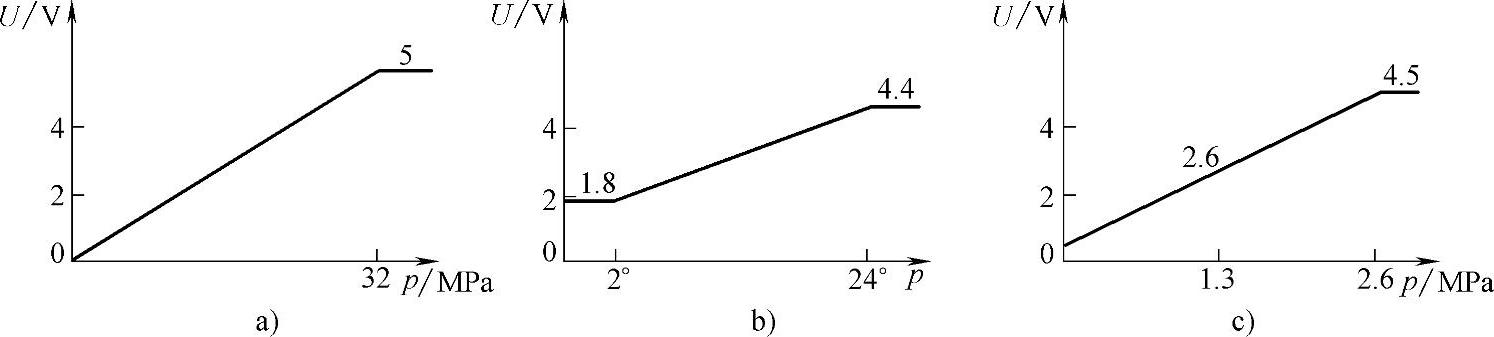

2)压力传感器。压力传感器选用膜片式压力传感器,它将测得的泵出口压力值转化为相应的电压值,反馈到控制器进行处理,压力传感器的正常工作范围如图2-7a所示。

图2-7 各传感器输出值的正常范围

3)角度传感器。角度传感器的输入轴,通过一个拨叉连杆机构与泵的斜盘相连,将斜盘倾角转换成相应的电压信号,当斜盘倾角在2°~24°范围内变化时,相应的电压输出值正常范围如图2-7b所示。

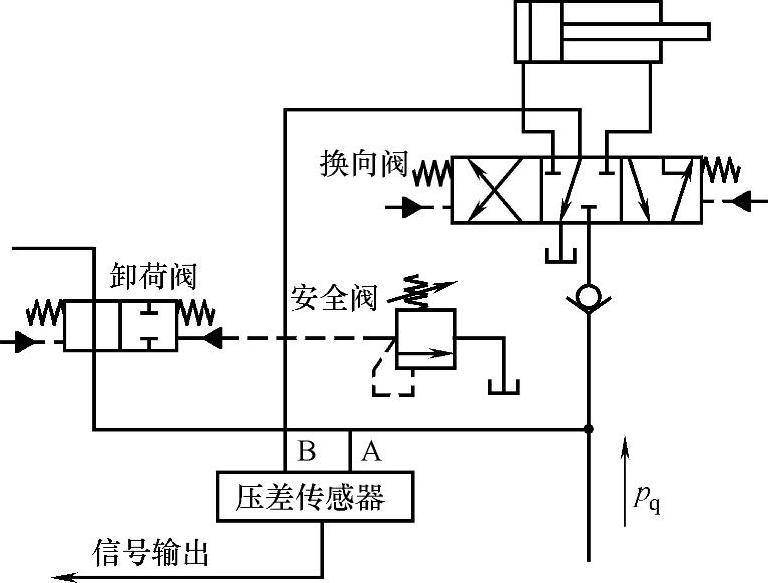

4)压差传感器。压差传感器的作用是检测泵出口压力与液压缸负载压力之间的差值。图2-7c所示为压差传感器的正常输出值。下面结合图2-8简要介绍压差传感器在系统中的工作原理。

从主泵来的压力油,在进入换向阀的同时进入压差传感器的A口和卸荷阀的入口,当换向阀处于中位时,压差传感器B口通过换向阀中位与油箱连通,B口压力为0,由于此时卸荷阀调定压力为2.55MPa,泵来的油在2.55MPa的压力下经过卸荷阀排回油箱。压差传感器此时检测到的压差值为2.55MPa,对应于传感器输出的电信号值为2.5V,控制器接收到此信号后将控制高速电磁阀改变泵斜盘倾角至最小,泵输出最小流量,以利于节能。当液压缸工作时,换向阀切换到左位(液压缸伸出)或右位(液压缸缩回),此时压差传感器B口压力为液压缸进油腔压力,它随负载变化,压力传感器将A、B口的压差转化成相应的电压信号,此时卸荷阀关闭。

图2-8 压差传感器在系统中的工作原理

5)高速开关阀。如图2-6所示,高速开关阀4、5在工作过程中接受来自控制器(PVC)的脉冲信号,每接受一个脉冲信号,完成一个快速的开关动作,油路通断时间取决于脉冲的频率。当阀5断路、阀4处于通路状态时,从控制泵2来的控制压力油进入柱塞泵1的伺服变量活塞3的小端,活塞另一端(大端)通过阀4与油箱相通,变量活塞上移,减少泵斜盘的倾角,泵排量减小;反之,当阀5处于通路,阀4断路时,控制泵的压力油同时进入变量活塞两端,变量活塞差动下移,增大泵斜盘倾角,泵排量增加;而当阀4、5均断路时,由于变量活塞大端被封死,油无法流动,泵斜盘倾角锁定在某一位置,泵的输出流量就保持为一定值。

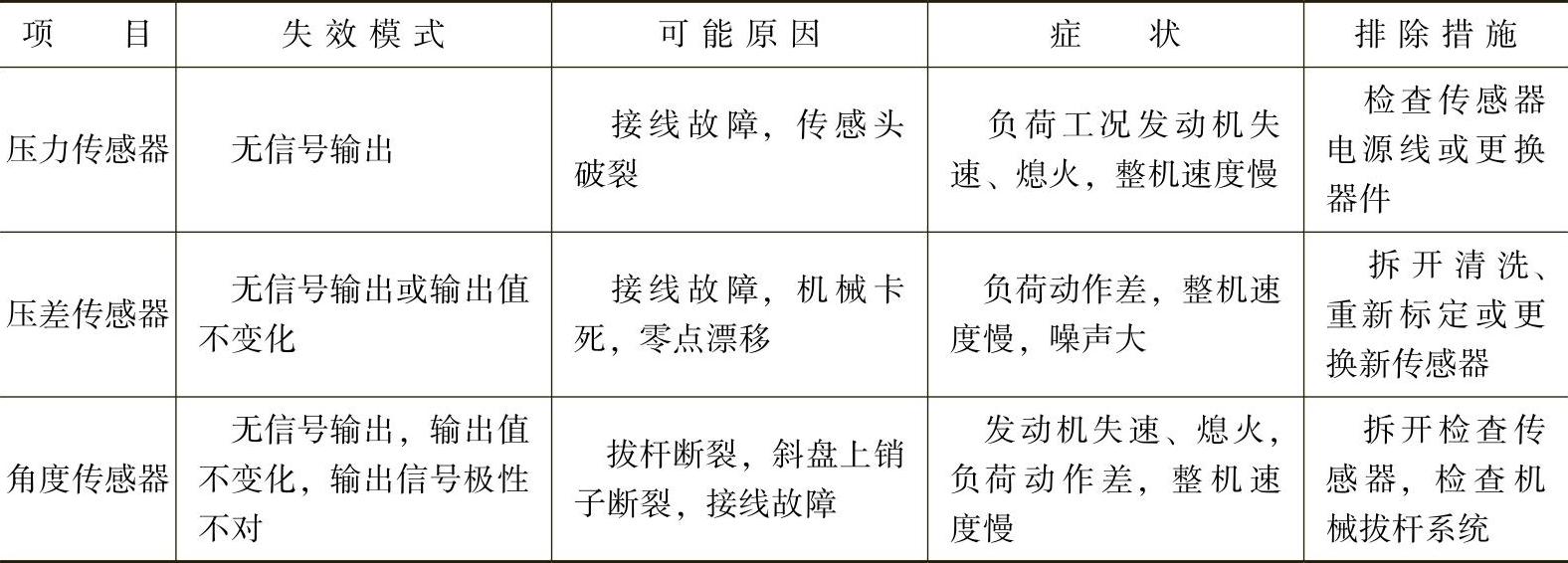

(2)泵控制系统的故障诊断和排除方法 泵控制系统的故障往往反映为整机故障,故障诊断及定位十分困难,涉及的原因也较多。泵工作不正常通常可分为机械系统故障和电器系统故障两方面。在分析和查找因泵故障所引起的整机故障时,首先应认真检查上述各传感器接线是否松动,输出量是否在图2-7所示各正常范围内,逐一排除导致传感器输出不正常的原因。表2-3列出了因泵控制系统工作不正常引起整机故障的常见失效模式及后果分析。

表2-3 泵控制系统工作不正常引起整机故障的常见失效模式及后果分析

(续)

案例2——UH181型挖掘机整机功能全部失控

日立UH181型挖掘机行走时突然自动停止运行,此时操纵机上任何一个工作装置也都没有动作,且故障前后并未听到异响。(https://www.xing528.com)

处理此类整机功能突然全部失控的故障,应先根据故障现场的情况,结合主机系统工作原理进行分析,然后确定故障部位。该机的主机系统工作原理如图2-9所示。由图2-9知,发动机动力通过联轴器2传递给分动箱内中心传动齿轮11,然后分别传给液压泵传动齿轮3、4、9、10,齿轮3、4分别带动右泵和左泵,齿轮9、10则分别带动旋转泵和先导泵运转。

图2-9 UH181型挖掘机主机系统工作原理图

1—发动机 2—联轴器 3—右泵传动齿轮 4—左泵传动齿轮 5—右泵 6—左泵 7—旋转泵 8—先导泵 9—旋转泵传动齿轮 10—先导泵传动齿轮 11—中心传动齿轮

在施工现场,先检查液压油箱,结果油位正常,液压油吸油软管也完好;之后又拆检了油箱外的几个回油过滤器、旁通过滤器以及先导过滤器,均未发现有任何金属粉末和杂质,且油液相当清洁,这样就排除了各主溢流阀、先导溢流阀被卡住造成卸压或各液压泵内部异常磨损的可能性。

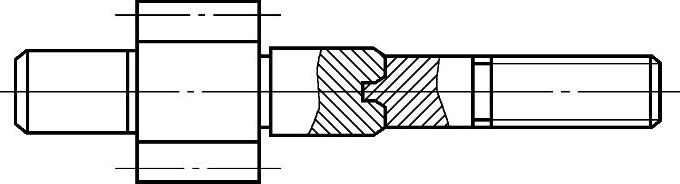

重新起动发动机并进行短时间运转,经听诊,3个主液压泵运转正常且无异响,表明联轴器2及连接3个主液压泵与传动齿轮的3根花键轴均未损坏,由此可断定是由于先导泵损坏产生不了先导压力油,因而使整机出现动作全无的故障。具体地说,是先导泵8上的主动轴与齿轮10连接的花键损坏了。拆检后发现,先导泵主动轴花键部分确已磨损,齿轮10上的内花键在啮合段也出现轻度磨损。

对上述磨损件的处理通常是更换先导泵及啮合齿轮,但考虑到施工任务紧,配件供货时间长且费用高等情况,决定仅修复主动轴上的花键部分。此轴花键段与齿轮10的啮合长度原为35mm,而该齿轮花键孔总长为50mm,即尚有15mm未被利用。考虑到传动时强度的要求,决定将修复后的主动轴花键段加长15mm;这样,与齿轮的啮合长度可以达到50mm。修复工艺如下:

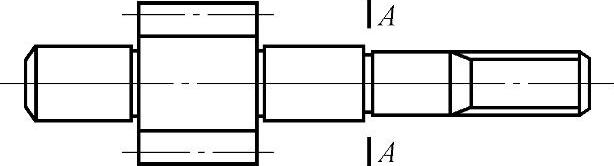

1)将原主动轴沿A—A(图2-10)切断成左、右两段,并在左段断面处钻一直径为ϕ10mm、深10mm的孔。

2)用45钢锻件毛坯车成图2-11形状,并作调质处理。

图2-10 零件图

图2-11 零件图

3)将图2-10、图2-11中的两段压配(过盈配合)成一体,并采用氟弧焊焊住,使之完全成为一个整体(图2-12)。

图2-12 组合图

4)在焊接完的主动轮一端打顶尖孔,再车外圆,铣键槽并磨外圆,恢复其原来尺才(总长加长了15mm)。

5)进行热处理(高频淬火、低温回火)。由于齿轮10磨损较轻,故无需修理。经半年多使用证明,情况良好。

案例3——高速挡与低速挡行驶速度无差别

某日立EX100挖掘机行走时高速挡速度变慢,高速挡与低速挡行驶速度无明显差别,差别只约有10km/h,有时变速箱内有异响。

该机行走机构为集中液压驱动,由柱塞式变量马达驱动高低速两挡变速箱,变速箱的变速拨叉用二位电磁阀控制的气缸推动,控制系统如图2-13所示。当变速开关处于高速挡位置时,电磁阀断电工作于右位,变速气缸无杆腔经消声器排气,在弹簧作用下气缸活塞杆缩回,带动变速拨叉使变速箱处于高速挡工况。变速开关置于低速挡时,电磁阀通电左位工作,压缩空气经压力安全阀及变速电磁阀进入气缸无杆腔,压缩气缸弹簧使活塞杆伸出,推动变速拨叉使变速箱工作于低速挡工况。

图2-13 EX100挖掘机行走机构液压控制系统图

1—储气筒 2—气压安全阀 3—排气消声器 4—变速气缸 5—变速电磁阀 6—变速开关

经观察发现,变速开关置于高速挡位时,变速气缸活塞杆动作行程很小,且没有完全缩回,变速箱始终处于低速挡工况。造成这一故障的原因可能有:①变速缸活塞卡滞。②气缸弹簧折断失效。③变速电磁阀工作不良导致气缸无杆腔压缩空气不能完全排出。④换挡轮啮合套损坏卡死在低速挡位置。拆检变速气缸和换挡齿轮啮合套,没发现弹簧异常和活塞卡滞现象,换挡齿轮啮合套端部有损伤,但并未卡死,不影响换挡。又拆检变速电磁阀,电磁铁工作正常,阀芯也无卡滞现象,但在不通电的情况下电磁阀的P口与A口有窜气现象,原因是电磁阀内部密封件磨损并变形。这种窜气致使变速气缸动作不到位,挂不进高速挡,并在半啮合状态下,啮合套与齿轮间打滑错齿产生异响。

对损伤的啮合套及齿轮端部修磨,更换变速电磁阀,变速机构工作状况恢复正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。