液压泵技术性能通常指泵的压力和流量。使用中的磨损、油品污染等会导致容积效率、压力的下降和流量的减少,表现为系统中执行元件(液压缸、液压马达)动作缓慢、工作无力,同时液压泵出现噪声、泄漏和发热,直至不转(卡死)等现象。

1.柱塞泵泵执行无力

泵运转正常,执行无力。在此状况下,用压力表测出各执行元件的压力值,检查主安全阀的工作状况,对照系统的标准压力值,即可快速地确定泵的输出压力和流量是否正常。

2.柱塞泵噪声

(1)动力输入和固定连接件引起的强迫振动

1)发动机动力不足、运转不平稳。

2)泵输入轴的花键磨损,传动连接盘、减振连接盘损坏,传动轴十字头万向节磨损。

3)泵的固定螺栓因长期运转而松动,支架固定不牢固。

4)泵与发动机安装同轴度超差,使泵增加了偏心运转产生的附加负荷。

(2)泵自身的振动和噪声

1)因缺油、泵壳低压进油处有砂眼、低压吸油口管道密封差等原因,致使液压泵吸入大量空气而产生振动和噪声。

2)进油口过滤器堵塞或进油管橡胶老化。

3)由于泵的配流盘或进油阀磨损、密封性下降造成进入柱塞腔油量不足引起泵流量脉动而产生振动。

4)冬季油温低,油液粘度过大,吸油不足而产生噪声。

5)泵进油阀座松动、进油弹簧损坏、出油阀座松动、出油阀弹簧断裂或弹力不足等都会使泵高压腔难以密封,造成某些柱塞泵无力、流量不均而产生振动。

6)阀式配流盘上的高、低压阀座螺孔由于加工质量差或长期使用后螺纹变形、尺寸变化,或铁屑清洗得不彻底,导致新阀装入后阀面受力不均衡,致使阀不密封而产生振动。

7)高压出油阀处排气孔排不出柱塞腔的空气,排气空间堵死而引起振动。

8)柱塞与缸内壁产生拉伤、缸件偏磨并出现裂纹等引起振动。

9)在曲轴式径向柱塞泵上,连杆与曲轴间隙超差、连杆与连杆销座孔间隙过大,都会引起冲击振动。

10)径向柱塞泵的缸体尺寸几何公差超差而引起振动。

11)泵轴支承轴承的定位精度差,轴承安装内外圈间隙不符合设计要求,轴向定位调整不合理,均会使泵产生振动和噪声。

12)斜轴泵转动缸体上的7个柱塞孔分度误差太大,各孔的尺寸精度低,使其高速运转时出现振动和噪声。

(3)负荷(负载)等引起的振动负载和控制元件调速不合理

如:限速阀与背压阀在压力不平衡时,会引起系统振动;限速阀或背压阀发生故障引起振动;先导系统出现故障导致泵吸空引起主泵振动;液压泵的出油钢管太长、固定不牢固,引起相互撞击。

3.柱塞泵泄漏和发热

(1)低压泄漏 也称外泄漏,故障直观,易排除。

1)泵轴轴端油封损坏和橡胶老化。

2)泵轴在装配过程中工艺不合理,将油封的密封面拉伤。(https://www.xing528.com)

3)进油管端盖处密封圈或密封垫损坏,固定螺栓松动。

(2)高压泄漏 也称内泄漏,原因有:

1)阀式配流的泵中,高、低压阀不密封。配流盘配流的泵中,配流盘与缸体间有磨损或严重拉伤。

2)阀式配流的泵中,由于制造或修理安装时缸体与阀体螺栓紧固不当而造成阀体扭曲、O形圈装错或质量差,都将导致缸体与阀体二者的密封面泄漏。配流盘配流的泵中,中心弹簧损坏或弹性降低、轴向间隙过大,都会使缸体与配流盘之间失去密封性。

3)柱塞和缸体磨损间隙过大,使正常密封油膜层破坏而泄漏。高压泄漏和发热是相关联的,间隙过大必然引起泄漏,通过间隙的节流作用,压力和流量等的变化转变为热能释放出来。随着液压泵使用期的增长,内泄漏使泵的容积效率下降、柱塞偏磨,机械阻力增大使效率下降、压力能降低,即表现为液压泵的油温升高、系统无力、动作缓慢,这些现象多在泵的运转后期发生。当自然磨损使密封面破坏,间隙急剧增大、泄漏量大大增多、发热严重、不能正常运转时,必须修复或更换泵总成。

4.油品污染

液压油是传递压力能的载体。正常的油品随工作时间的增加、环境的影响和污染的程度,各项性能指标会下降。水分、空气、清洗剂磨粒、酸、氧化物等的作用会使橡胶件产生残留胶泥,使液压油的润滑性能下降、粘温指数衰减。液压油的变色和粘度变化对泵的影响最大。

液压挖掘机液压系统故障中,液压泵的故障频率最高,而油品污染造成的故障约占挖掘机液压系统故障总数的70%~75%。对于被污染的油品,必须彻底予以更换,才能保证液压挖掘机正常工作。

案例1——PC200型液压挖掘机执行元件有负荷时不动作

(1)系统压力的分析检查 PC200型液压挖掘机,铲斗、动臂和左行走,除动臂是双泵合流外,其余两部分由后泵PA单独供油。如果主泵供油量正常,那么突然产生压力低的可能性在于系统供油路上的主限压阀被卡死,处于完全泄压的位置,液压泵排油经主限压阀直接流回油箱,使系统压力无法建立,执行元件无法工作或速度很慢。在检查时修理人员把两种主限压阀互换使用,结果故障依然存在。由此证明问题不在主限压阀上,应是主泵输出油量太少,回路缺油无压力才使执行元件有负荷时不动作。

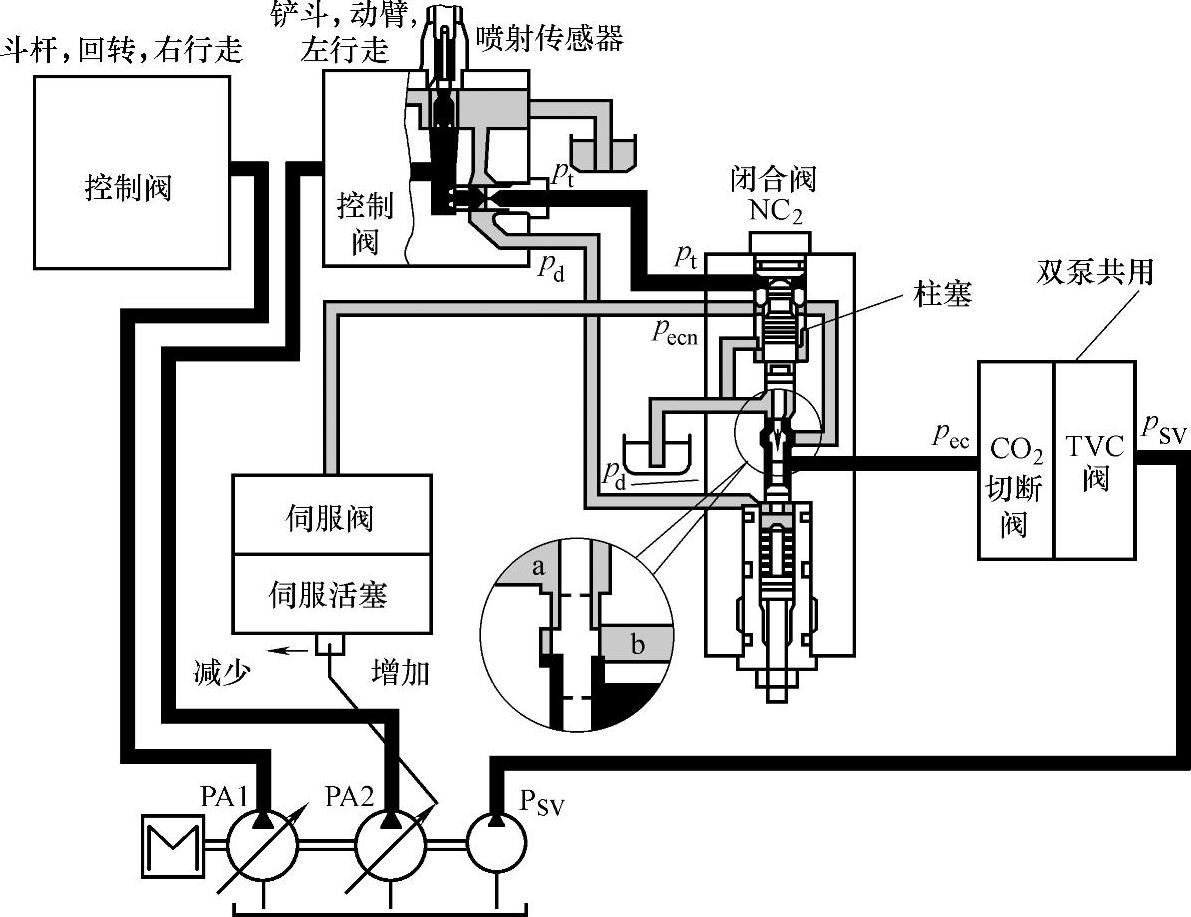

(2)系统流量的分析检查 影响主泵输出流量的有三个部分:吸油回路、先导油路及流量调节元件。流量调节部分包括主换向阀上的喷射传感器、泵上的闭合阀NC2、CO2切断阀、伺服阀、泵本身、TVC节流阀。其中主泵的吸油回路、先导油路、TVC节流阀都是双泵共用的,如其中某一部分发生故障,势必将使另一主泵的输出油量也减少,其他执行元件也会动作慢、无力。因此,可以断定吸油、先导、TVC阀均正常,需要认真检查变量泵本身及调节元件。

为了检查喷射传感器的工作是否正常,可采用将两主泵的输出油管对调的方法,使所控制的执行元件变换,同时把喷射传感器的高低压两条管与另一组的相应管子互换使用。操作机械检验,结果是铲斗、左行走变为正常;右行走、回转动作变慢而无力(动臂和斗杆因系双泵合流而无变化)。这就不仅验证了喷射传感器工作正常,而且还说明从主换向阀到各自执行元件之间的回路元件都是正常的。进一步证明问题出在泵本身及伺服阀、闭合阀NC2、CO2切断阀上了。这里特别指出,对于液压传动出现的故障,根据回路及工作原理采用这种对换方法进行故障判别检查十分方便、有效。

本着先易后难、先外后内的原则,拆下闭合阀,切断阀检查,发现闭合阀NC2的柱塞卡死在如图2-5所示位置上,此时其输出到伺服阀的压力pecn最小,主泵的斜盘角度最小,泵的排量也最小,所以铲斗、动臂、左行走动作慢而无力。

图2-5 NC2阀的控制原理图

将卡死的柱塞的配合表面用细油砂纸稍加处理使它在阀体中滑动自如,装回原位后试机,所有动作均恢复正常。

案例2——各个动作速度都缓慢

一台UH083挖掘机各个动作速度都缓慢,对其进行全面检测:先测发动机转速、气缸压力等参数,结果表明发动机性能良好;然后接压力表对两主泵及先导泵油路的压力进行测试,均在允许范围之内;最后,接流量计(PFM9-200)测量前后两主泵的流量,首先检测前泵,结果如下:

1)液压泵变量拉杆在达到其最大排量的2/3行程时,泵的输出流量从170L/min突然下降到约60L/min,以后不再回升(最大排量位置时,标准流量为220L/min),此时泵的容积效率仅为27.3%(发动机转速为1951r/min)。

2)流量计加载时,随压力增大,流量大幅度下降,当压力为5MPa时,流量近似为零。

后泵检测情况与前泵基本相同。

结合检测情况,分析认为:两主泵工作不正常可能是由于:泵变量控制机构有故障;泵内泄严重,并且随变量机构的摆动,泄漏量发生变化。

为此,作了进一步测试。先加工堵头,顶死前泵变量机构伺服活塞的大腔,使变量机构不起作用,呈定量泵工作状态,此时泵的缸体及配流盘的摆角最大(约250°),泵的排量最大;再次检测该泵的流量,测试结果与前次情况基本相同,容积效率仅为26.8%。由此说明泵变量机构无故障,问题在于泵本身。

根据泵的工作原理及内部结构,泵内泄可能有三个部位:缸体与配流盘配合面;柱塞与缸体配合面;泵内出油口旋转接头。但其泄漏量能随变量机构而变化的只有出油口旋转接头(其余两处的泄漏只与油压及油温等因素有关,而且也不会有突然变化)。

首先拆解前泵出油口法兰,发现旋转接头上两道O形密封圈均已损坏,密封失效造成内泄。更换密封圈后测试前泵,空载换算流量为204L/min,容积效率为92.7%;加载压力为15MPa时,换算流量为194L/min,容积效率为90.2%,计算流量损失率为4.9%。按同样方法拆解后泵出油口法兰,其状况同前泵,更换密封圈后测试,容积效率为91.4%;然后,再测挖掘机各动作速度、液压缸漂移量等,结果均在维修范围值内。

此案例说明,液压泵性能尚好,可继续使用,挖掘机各动作速度缓慢是由于泵内泄所致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。