Y71—100型液压机的低压齿轮泵,因主动齿轮下部端面研伤泵壳体孔内端面的故障普遍存在,不但影响正常生产,而且增加了维修工作量。

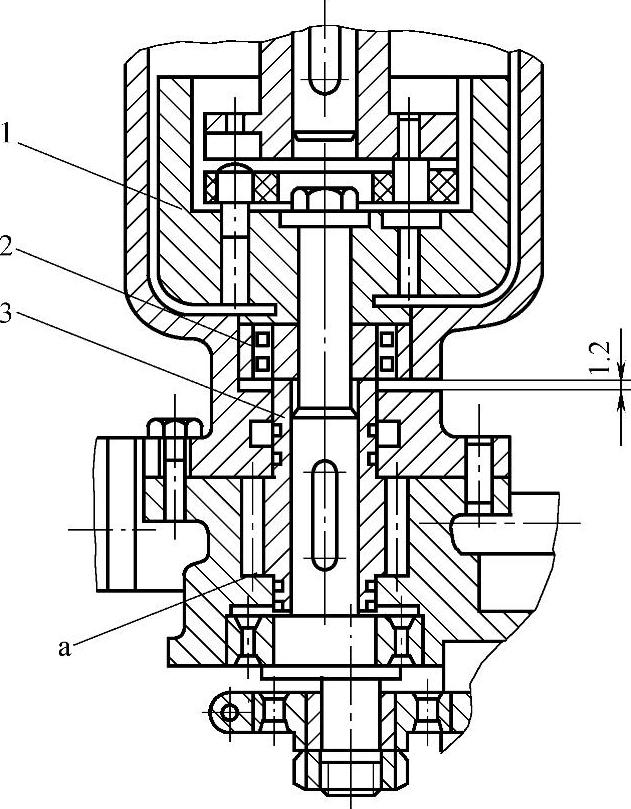

由图1-68原泵阀组合结构图可知,研伤壳体是由于主动齿轮3设计尺寸(长度方向)不合理,装配调整不当所致。配重轮1的重量通过轴承2内环直接作用于主动齿轮上,使其产生较大的向下轴向力,运转不到半年时间,就在齿轮下端面与壳体内端面之间造成严重的研伤(图1-68中的a处配合端面),研损量达1.5~2mm。同时,泵逐渐产生振动和噪声。由于端隙加大,泵的容积效率大大下降,致使主机部分的柱塞与滑块上下空运行速度减慢,液压机不能正常工作。

经分析认为,配重轮1的重量完全由主动齿轮3来承受是不对的,它应由双排调心球面球轴承来支承,可实际上,轴承没有支承主要的轴向负荷,它的外环下端面与壳体孔端面之间尚有1.2mm的距离。其次,整个驱动曲轴系统由于轴承的磨损,又有一个向下的力量,是造成研伤壳体孔内端面的另一个原因。

修复与改进:

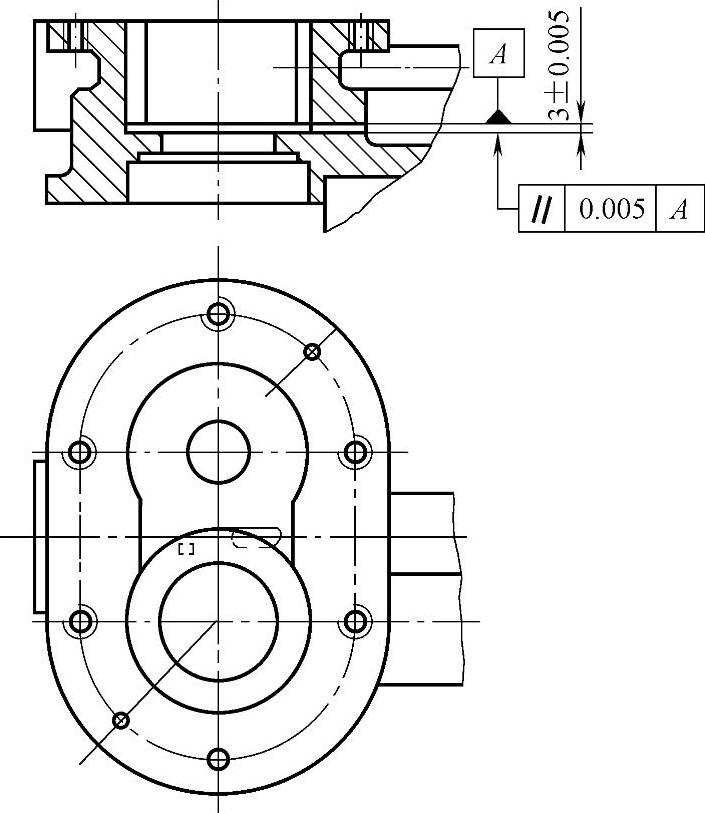

(1)泵壳的修复与补偿 在车床或镗床上按原齿轮孔及装配结合面找正,偏差不大于0.005mm,将已研损的部位由原基准面车至或镗至3mm±0.005mm,此深度恰好是卸荷槽的深度。加工时要按原孔径对刀,并注意不要碰伤原孔壁(图1-69)。

图1-68 Y71—100型液压机原泵阀组合结构图

1—配重轮 2—轴承 3—主动齿轮

(https://www.xing528.com)

(https://www.xing528.com)

图1-69 齿轮泵壳体

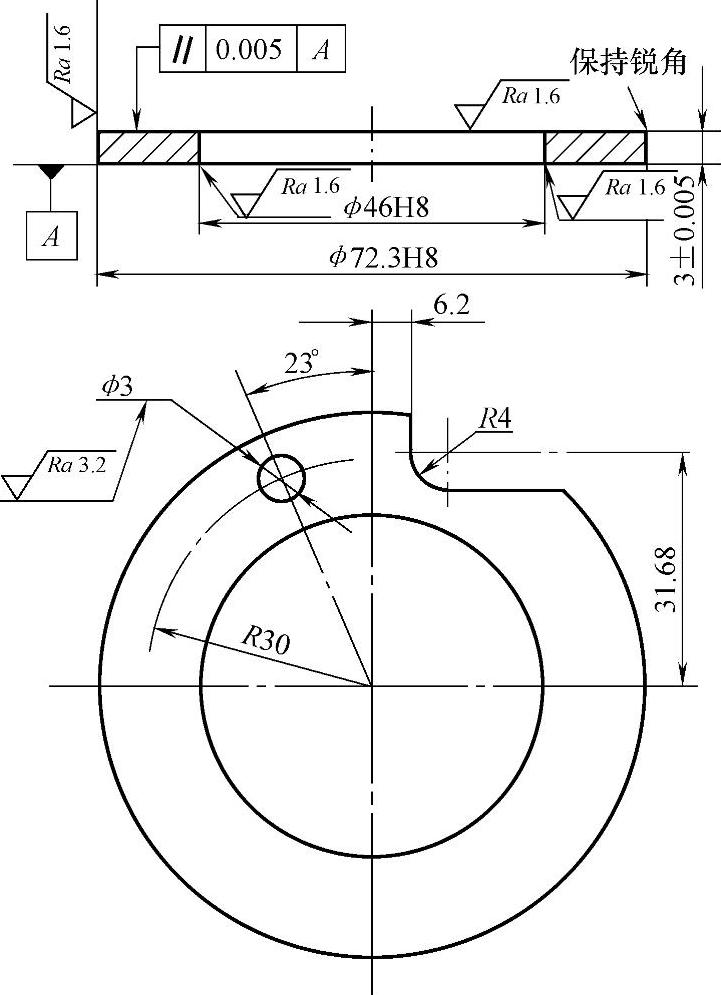

再根据修复后的台孔实际深度尺寸,配制一个青铜材料的补偿垫,开好卸荷槽部位的缺口,加以组配补偿。为了防止回转,在进油腔部位用ϕ3~ϕ4mm铜销钉固定,然后予以削平,补偿铜垫如图1-70所示。由于该泵压力不高,实践证明,这样处理完全满足了使用要求。

图1-70 补偿铜垫图

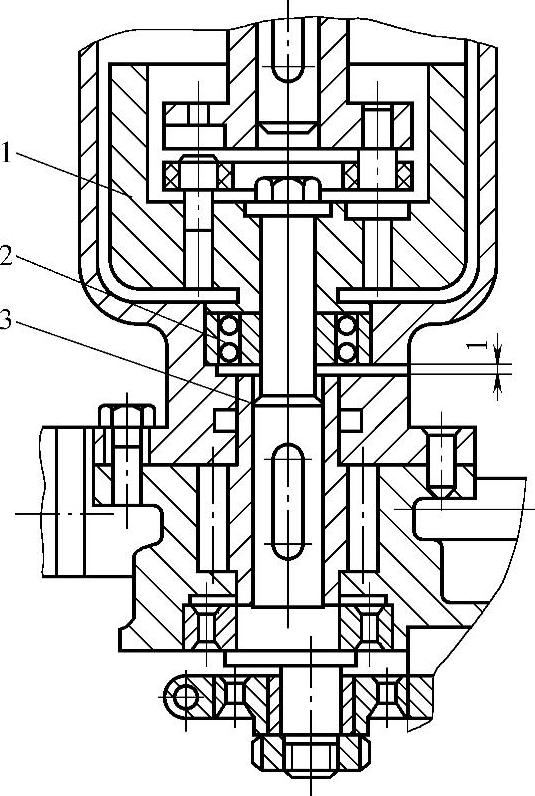

(2)调整改变装配尺寸关系 将主动齿轮上端切去2~2.2mm,使轴承外环下端面与轴承孔端面相接触,达到轴向限位,而轴承内环下端面不与主动齿轮上端面相接触,并保持1mm左右间隙,这样,配重轮的重量完全由轴承来承受,由于主动齿轮不受轴向负荷,避免了壳体孔端面的研伤,因轴承磨损而使驱动曲轴系统下沉的量也不大。该泵经上述修复与改进后,多年来没有出现过故障,基本满足了使用要求。新的装配关系如图1-71所示。

图1-71 泵阀组合结构新的装配关系

1—配重轮 2—轴承 3—主动齿轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。