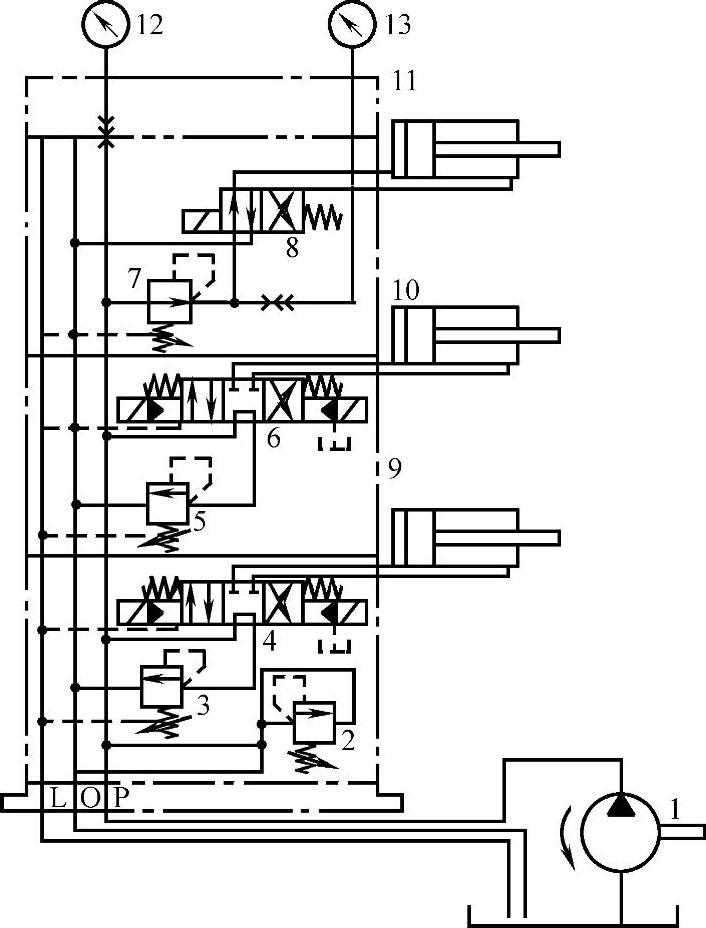

如图1-67所示是某单位液压成型机液压系统,采用集成块连接方式。液压泵1为定量泵,主油路中液压缸9和10分别由三位四通电液换向阀4和6控制运动方向,电液换向阀为内控外泄式,减压回路与主油路并联,经减压阀7减压后,由两位四通电磁换向阀8控制液压缸11的运动方向,电液换向阀4和6控制回油路与平衡阀3、5和减压阀7的外泄油路合流后返回油箱,系统工作压力由溢流阀2调定。

图1-67 液压成型机液压系统

1—液压泵 2—溢流阀 3、5—平衡阀 4、6—电液换向阀 7—减压阀 8—电磁换向阀 9、10、11—液压缸 12、13—压力表

(1)存在故障 系统中主油路工作正常,但在减压回路中,减压阀的阀后压力波动较大,使液压缸11的工作压力不能稳定在调定值(1.5MPa)。

(2)故障分析

1)减压阀能使阀后压力稳定在调定值上的前提条件是:减压阀的阀前压力要高于阀后压力,否则减压阀阀后压力就不能稳定。由于液压系统主油路中执行机构处于不同工况时,工作压力变化较大,如最低压力值高于减压阀的阀后调定压力值时,不会对减压阀的阀后压力产生影响。当减压阀的阀前压力提高时,可能会使减压阀的阀后压力瞬时提高,但经减压阀的调节作用,能迅速恢复到减压阀的阀后调定压力值;反之,当减压阀的阀前压力降低时,也会使减压阀的阀后压力瞬时降低,但减压阀将迅速调节,使阀后压力升到调定值;如果减压阀的阀前压力起伏变化,其最低压力低于减压阀的阀后压力调定值时,阀后压力就要相应地降低,不能稳定在调定的压力值上。

经检查,总压力孔道P上的压力表12的读数值并不低于减压阀7的调定值,系统工作压力正常。因此,系统存在的问题不属此类原因。

2)减压回路中,在执行机构具有足够负载的前提下,减压阀的阀后压力才能保持稳定值。也就是说,减压阀的阀后压力仍然要遵循压力取决于负载这一规律,没有负载就没有压力,负载低,压力也低。如果减压阀的阀后压力是在某种负载工况下调定的,在工作过程中,如负载降低了,阀后压力就要降低,负载增大时,阀后压力随之增大,当压力随负载增大到减压阀的调定压力值时,压力就不再增大,而保持在减压阀的调定压力值上。

经系统工况分析和试验得知,液压缸11在正反向运行过程中负载没有变化,故不是系统存在问题的原因。(https://www.xing528.com)

3)减压回路中,压力油经减压阀减压后,再由换向阀控制压力油的流动方向,进入液压缸推动负载运动,完成一定的动作。这时,如果液压缸有内外泄漏,特别是内泄漏,即高压腔的液压油经活塞与缸筒的间隙或渗漏孔洞流入低压腔,再由集成块上的总回油孔道O流入油箱,此时,虽然负载未变,但泄漏也要影响阀后压力的稳定。影响的程度,要看泄漏量的大小。当泄漏量较小时,减压阀可自动调节,阀后压力不会降低;当泄漏量较大,而且系统的工作压力和流量不能补偿减压阀的调节作用时,减压阀的阀后压力就不能保持在稳定的压力值上。

经测试,本例液压缸没有明显的内泄和外泄,故仍不是问题的症结所在。

4)由于液压油中的污物较多,使减压阀内调节件运动不畅,甚至卡死,如果减压阀的主阀芯卡死,阀后压力就会高于或低于调定值,如果减压阀的先导锥阀与阀座由于污物而封闭不严,减压阀的阀后压力就要低于调定值。

检查清洗减压阀后,系统存在的问题仍未能得以解决。

5)进一步分析,减压阀的控制油路为外泄油路,即控制油液推开先导锥阀后,单独回油箱,如果这个外泄油路上有背压,将直接影响推动先导锥阀压力油的压力,从而导致减压阀的阀后压力变化。

从集成块式液压系统图可看出,减压阀7、平衡阀3和5、电液换向阀4和6在换向过程中控制油路的回油量和压力是变化的,减压阀和平衡阀外泄油路的油液也是波动的,几股油液合流后必产生不稳定的背压。经检查,总外泄孔道孔径较小,外接的回油管路较长。这样,当电液换向阀4和6同时动作时,因控制油液回油路瞬时流量增大,产生了较高的不稳定背压。试验时发现,这时压力表13的读数达2.0MPa,背压增高,使减压阀的主阀口开度增大,阀口的局部压力降减小,所以减压阀的阀后压力降不下来。

(3)解决方法 将减压阀的外部泄油管路与电液换向阀和平衡阀的外部泄油管路分开,使其单独接回油箱,这样,因减压阀的外泄油液稳定地流回油箱,阀后压力就能稳定在调定的压力数值上。经过这样改进后,系统存在的问题立刻得到了解决。

此案例告诉我们,在系统维修、安装过程中,在了解各元件工作性能的同时,应认真考虑元件之间的各种关系,合理地设置管路,避免相互间干扰。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。