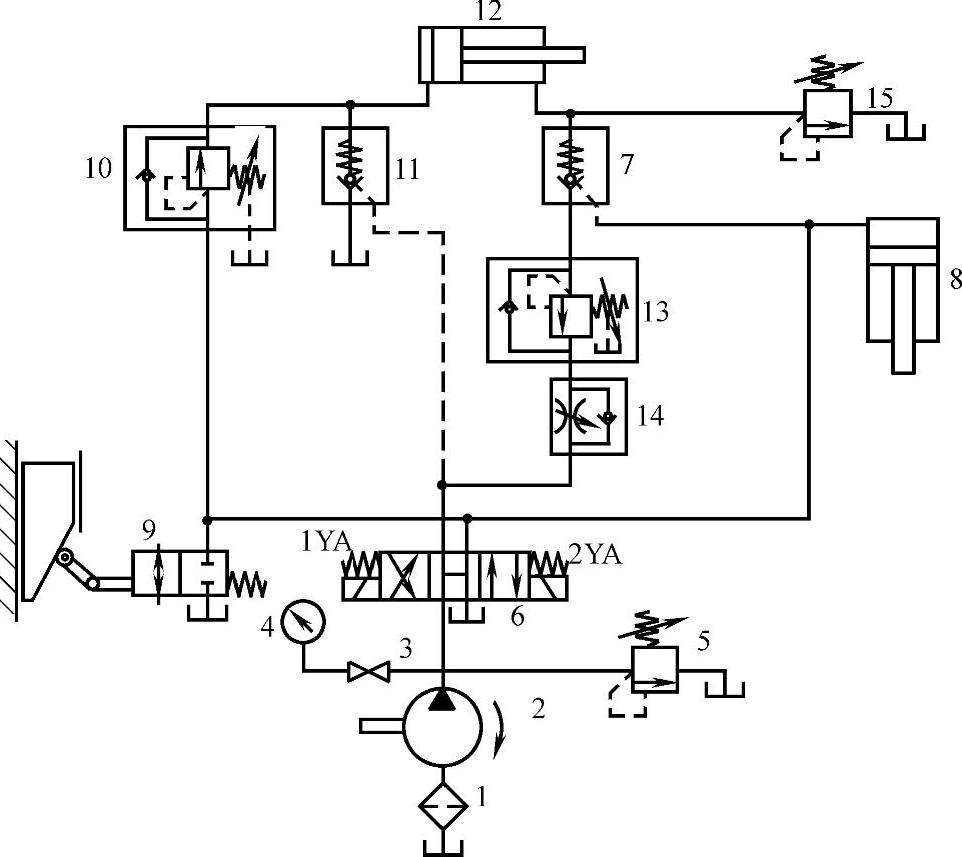

WB67Y—100/3200型液压板料折弯机的上模板(滑块)由液压缸间接驱动。它采用一对直接作用的液压缸达到平衡,即使在承受偏载时,滑块仍能保持水平,不会倾斜。液压原理如图1-61所示。

1.工作滑块无行程

主液压缸12活塞无右行动作,即工作滑块无工作行程。

故障原因分析:起动液压泵,使三位四通电磁换向阀6的2YA得电,主液压缸12活塞左行——滑块回程上行并制动,且压力表4有一定显示值,接着使换向阀6的1YA得电,用ϕ6mm×50mm纯铜棒触及电磁铁1YA阀芯检查,阀芯已吸合到位,此时主液压缸12活塞无右行动作且压力表4无显示值,观察各连接部位均无外泄。

通过上述空载试验,说明工作油液回油箱卸荷,且故障不是主液压缸12右腔回油控制系统所造成,液压泵2及溢流阀5工作正常。故障可能出在行程阀9、液控单向阀11,单向顺序阀10及换向阀6左位功能上。停机将阀9、阀11回油管接头拆下,起动液压泵并使电磁铁1YA得电,阀9及阀11无回油泄漏,说明这两个阀工作正常。接着依次将阀10及阀6解体检查,阀10良好,而用吹烟法(用一根ϕ8mm×100mm~ϕ10mm×100mm塑料管,一端插入阀6通口,另一端放入含有香烟烟雾的口中,将烟雾徐徐吹出,同时进行手动调节阀芯位置),检查发现阀6左位功能丧失,拆出阀芯,发现其左位阀腔口崩损,形成四通口互窜卸荷。

更换电磁换向阀6,故障消除。

图1-61 WB67Y—100/3200型折弯机液压原理图(https://www.xing528.com)

1—过滤器 2—液压泵 3—截止阀 4—压力表 5、15—溢流阀 6—电磁换向阀 7、11—液控单向阀 8—副液压缸 9—行程阀 10、13—单向顺序阀 12—主液压缸 14—单向节流阀

2.滑块在任意位置不能停住

滑块在任意位置不能停住,有下滑现象,即主液压缸12活塞无右行制动。

故障原因分析:经空载试验,滑块工进和回程功能正常且滑块回程停机后,仍有下滑现象,说明液压缸12右腔回油路背压不足。故障出在背压油路的液控单向阀7、溢流阀15上,将阀依次拆卸解体后,发现阀7回位弹簧折断多处,致使阀芯卡住,溢流阀15阀芯被杂质卡住,经研合阀芯、阀腔及清洗,更换弹簧并适当调整溢流阀15背压后,故障消除。

3.压力达到指定值,但不能折弯工件

压力表示值达到指定值,但不能折弯工件。

诊断排除过程:从设备结构上看,副液压缸8柱塞外伸端与上模板(滑块)连接,主液压缸12活塞外伸端通过连杆和摆杆间接地传递给上模板运动和动力;从故障现象看,显然是上模板作用于工件上的压力不够(工作压力为主液压缸活塞和副液压缸柱塞传递给上模板压力之和);从液压原理图上分析,当换向阀6的电磁铁1YA得电后,油液由两路分别进入主液压缸12左腔及副液压缸8油腔,由于进入副液压缸8的压力油无外泄且这条油路中间无任何控制阀,说明故障不在这条油路上,同时压力表4示值达到指定值,说明系统工作压力已建立且无严重外泄,故障有可能出在主液压缸进、出油路控制系统上,后将溢流阀15压力调整为零进行试验,上模板仍不能拆弯,工件且无回程运动,当调整溢流阀15压力至一定值,上模板回程运动恢复,说明主液压缸12右腔油路控制系统不会造成这种故障,则故障只可能出在主液压缸12左腔控制油路系统即单向顺序阀10上。起动液压泵并使换向阀6的1YA得电,将单向顺序阀10调整螺杆徐徐旋出至一定位置,故障立刻消除。说明故障原因是单向顺序阀10调定压力值超过系统溢流阀5调定压力值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。