某厂使用的组合磨床是一台可以同时磨削内圆、外圆和圆弧的高效率组合机床。其工件的夹紧、回转、内孔、外圆磨削与测量、砂轮的修整、机构的补偿等均采用液压传动及控制。为了提高磨削精度,磨头工进采用粗切磨削——精切密削——光磨三种进给速度。光磨是为提高工件的几何精度,在进给速度为零的情况下进行的磨削。

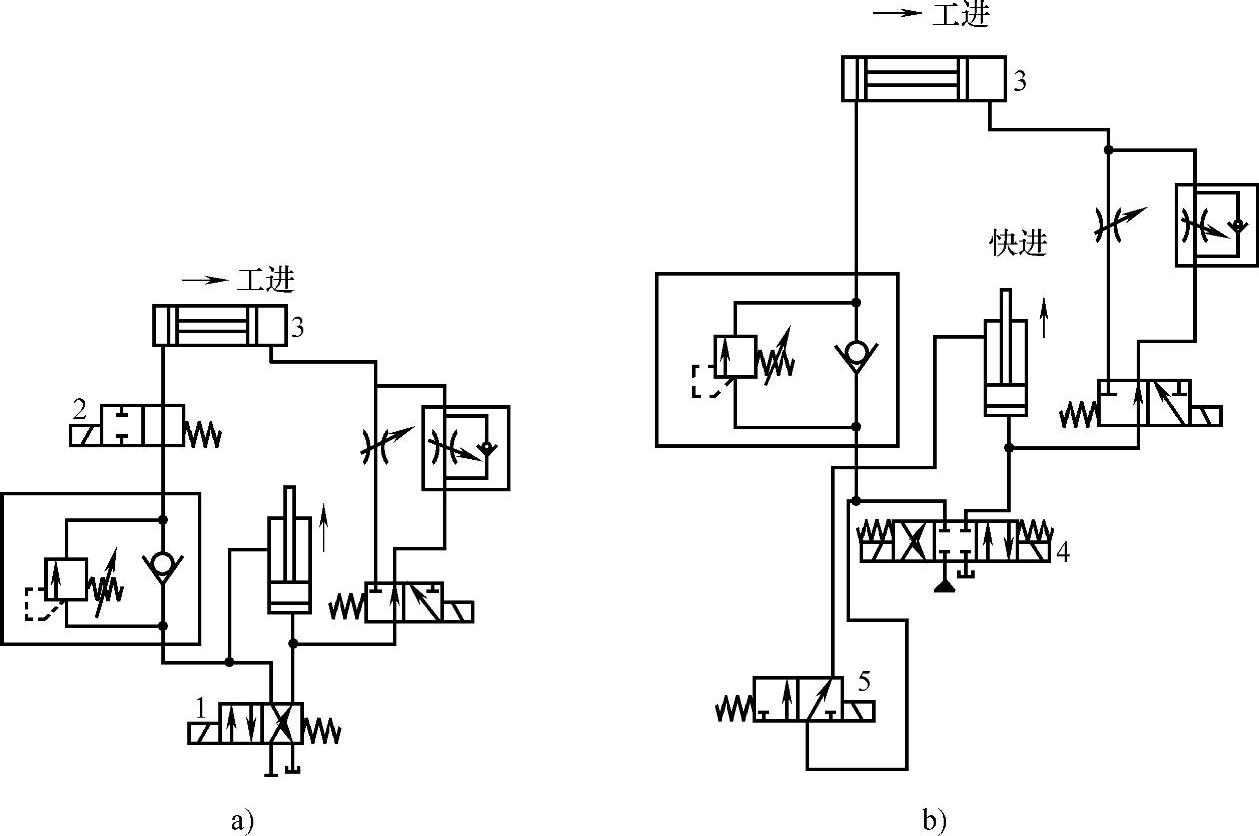

该磨床液压系统中的原外圆磨削进给液压回路如图1-58a所示。

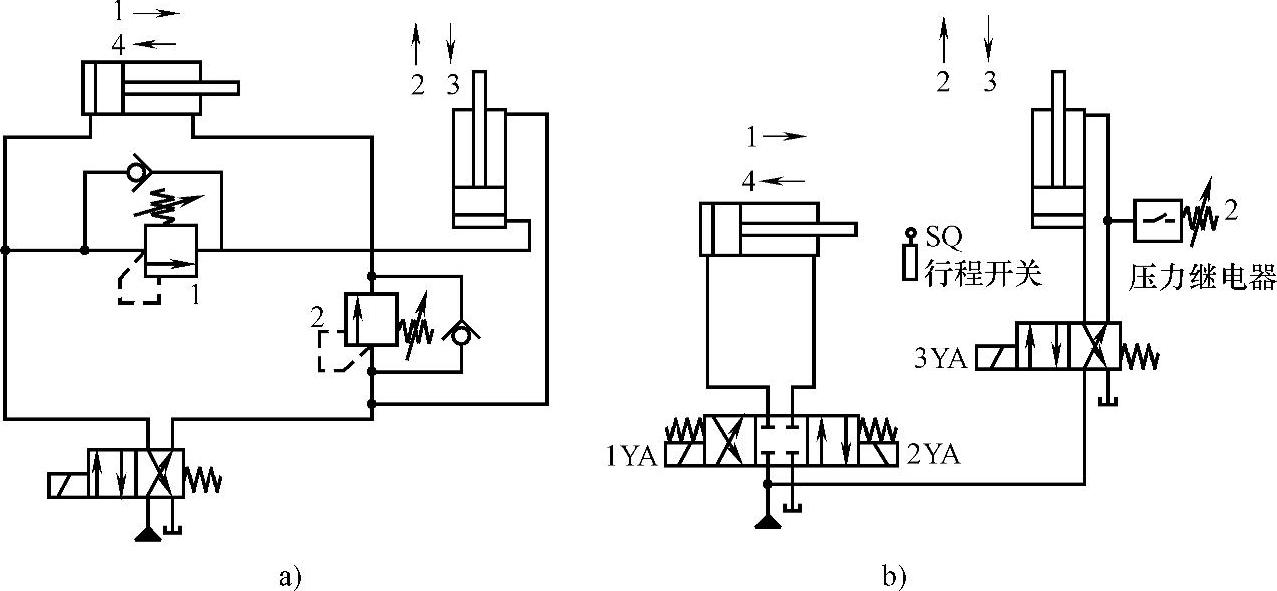

外圆的自动检测工序采用如图1-59a所示,采用单向顺序阀1、2控制液压顺序动作。改进后的液压回路如图1-59b所示,即将原来的压力控制方式改为行程开关控制方式,2YA得电,动作1未完成时,行程挡块不会触及行程开关SQ;电磁铁3YA不得电,动作2不会提前开始,这样动作1、2得以严格控制。同样,动作2完成后,系统压力升高,压力继电器才会发出信号使电磁铁1YA得电,动作4方能开始执行。从而保证动作严格按顺序进行。

图1-58 外圆磨削进给液压回路

a)原外圆磨削进给液压回路 b)改进后的外圆磨削进给液压回路

1、2、4、5—电磁换向阀 3—液压缸

图1-59 顺序动作控制回路

a)原顺序动作控制回路 b)改进后的顺序动作控制回路

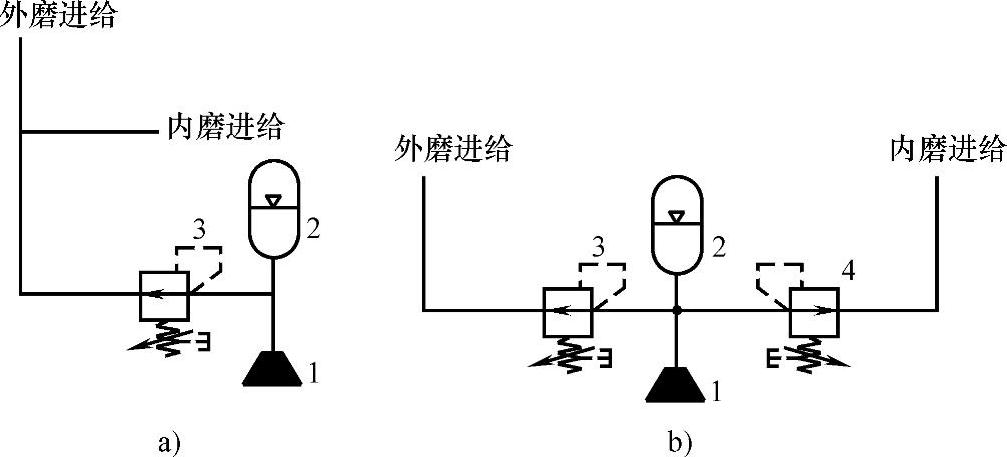

为实现磨床可以同时磨削内孔和外圆,该系统将两个磨头进给回路串联在减压阀之后,如图1-60a所示,两个磨头进给回路的油源压力由减压阀调定。

图1-60 两个磨头减压进给回路

a)原减压回路 b)改进后的减压回路

(1)存在问题(https://www.xing528.com)

1)光磨时,磨头有前冲现象。

2)顺序动作控制回路误动作频繁发生。

3)两个磨头进给回路间的压力相互干扰。

(2)问题分析

1)如图1-58a所示,光磨时,不允许磨头有前冲现象,磨头前冲会破坏磨削精度,使废品率增高。分析时发现,当电磁换向阀2得电切断磨头进给液压缸3的进油路时,电磁换向阀1也为得电状态,使液压缸3的右腔和油箱相通,其压力近似为零,这样如阀2存在压力油的泄漏,液压缸3的左腔压力便不为零,使液压缸3的活塞右移,导致磨头前冲,阀2的阀芯是圆柱形滑阀式结构,阀的进出口通路靠阀芯和阀体的配合间隙密封,因而泄漏是难免的。

2)顺序动作控制回路误动作频繁发生,主要是对顺序阀的调整压力考虑不周所致。一般顺序阀的调整压力必须大于前一行程液压缸的最高工作压力(一般要高0.8~1MPa),否则就会出现前一动作尚未结束、后一动作就开始的现象。在系统最高压力已经确定的情况下,有时无法保证各压力顺序的调定压力,所以,对于顺序动作要求严格的液压系统或多缸液压系统,采用压力控制的顺序动作回路是不合适的。

3)两个磨头进给回路串联在同一个减压阀之后,它们之间的压力相互干扰,虽然在减压阀的进口处连接一个稳压用的蓄能器2,但未起到消除干扰、稳定压力的作用,影响了内、外圆磨头进给速度的稳定性,降低了磨削质量。

(3)解决方法

1)针对磨头前冲的问题,设计了如图1-58b所示的改进回路,用一个三位四通电磁换向阀4和一个二位三通电磁换向阀5代替图1-58a中的电磁换向阀1和2,使磨头进给液压缸活塞两端压力平衡。

内圆磨削的液压回路也作与上述相应的改造后,亦能进入最佳的工作状态。

2)针对误动作问题,将原顺序动作控制回路(图1-59a)进行改进。改进后的液压回路如图1-59b所示,即将原来的压力控制方式改为行程开关控制方式,在a得电、动作1未完成时,行程挡块不会触及行程开关1;电磁铁c不得电,动作2不会提前开始,这样动作1、2得以严格控制;同样,动作2完成后,系统压力升高,压力继电器2才会发出信号使电磁铁b得电,动作4方能开始执行,从而保证动作严格按顺序进行。

3)图1-60b为防止动作干扰对图1-60a进行改进的回路。外圆和内圆磨头进给回路间的压力和流量的干扰,通过减压阀4和3的进口间接传给另一方,这就大大降低了干扰强度,蓄能器对减压阀的进口压力又起到了稳压作用。

也可以采用两个动力源分别供油的方案,但造价过高。经过改进后,该磨床液压系统稳定可靠,不再发生故障。

此案例说明,在设计多动作且换向精度、运动平稳性等要求很高的机床液压系统时,一定要考虑换向滑阀间隙的泄漏、各动作回路间的相互干扰等问题,合理地设计回路,以使系统稳定、可靠地工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。