组合机床的动力部件,按其驱动形式可分为自驱式动力头和他驱式滑台两种类型。

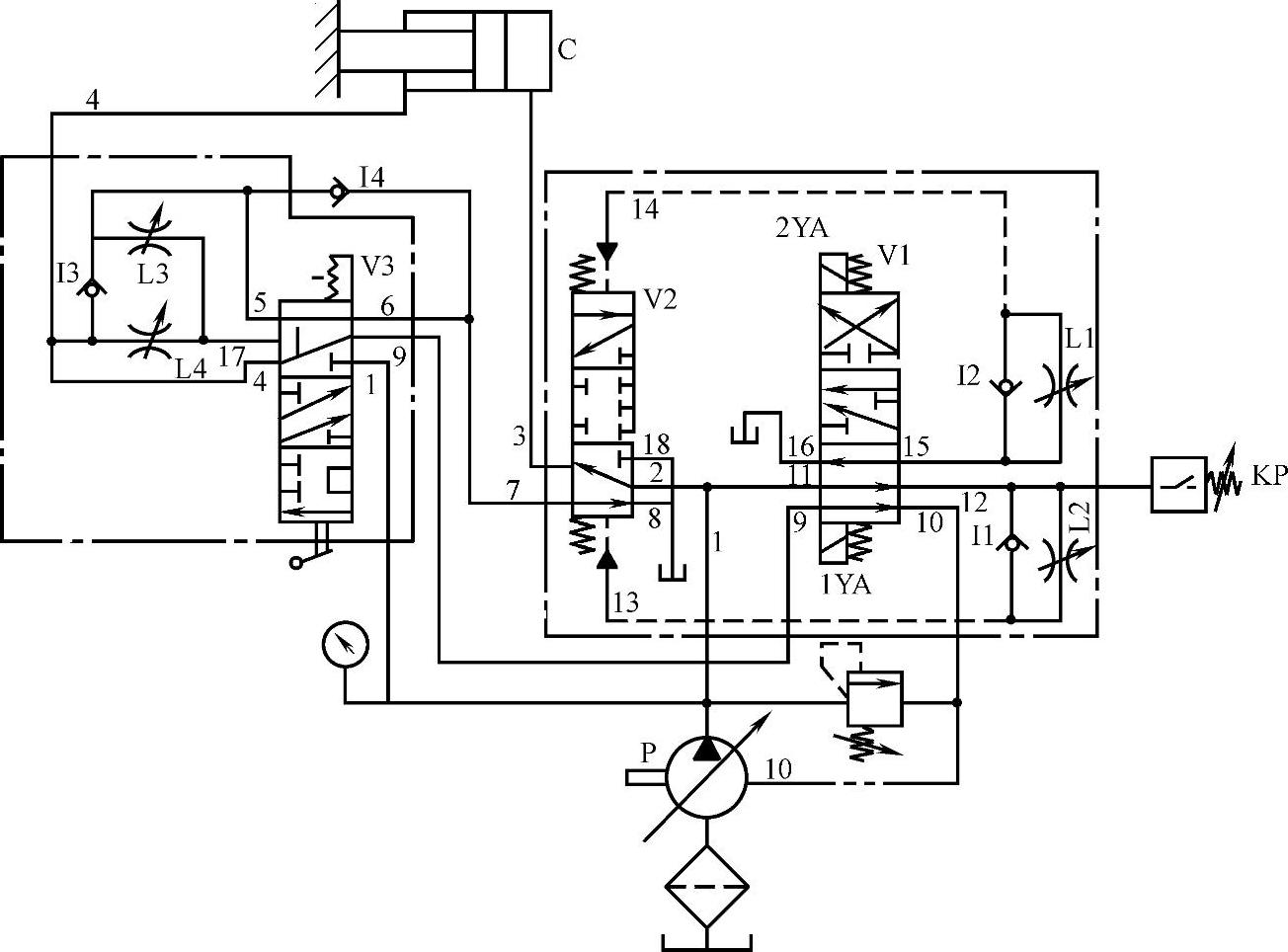

(1)自驱式动力头液压系统工作原理 自驱式动力头本身带有油箱、液压泵和液压控制装置,能用自己的动力源实现进给运动,其工作原理如图1-54所示。

图1-54 自驱式动力头液压系统工作原理

C—液压缸 P—变量泵 V1、V3—三位六通换向阀 V2—三位五通换向阀 I1~I4—单向阀 L1~L4—节流阀

1)快速进给。变量泵P输出的压力油经通路1→通路2→三位五通阀V2下位→通路3→液压缸C右腔;将三位六通阀V3移至下位位置,压力油经通路1→三位六通阀V3下位→通路4→液压缸C左腔,即液压缸左、右两腔互通压力油。

同时,变量泵的变量机构中的活塞腔油液经通路10→三位六通阀V1→通路9→阀V3下位→通路6→通路7→阀V2下位→通路8→油箱,使变量泵的流量为最大,液压缸C为差动连接,实现快速进给。

2)第一次工作进给。当行程挡铁将阀V3的阀芯推到中间位置时,压力油经通路1→通路2→阀V2下位→通路3→液压缸C右腔;左腔回油经通路4→阀L4→通路17→阀V3中位→通路6→通路7→阀V2→通路8→油箱。

变量泵的变量机构中活塞腔通过通路10→阀V1下位→通路9→阀V3中位→通路4与液压缸左腔连通,液压缸C的缸体带动动力头右移,实现第一次工作进给,调节节流阀L4即可调节工作进给速度。

3)第二次工作进给。这时电磁铁1YA通电,将阀V1吸引至图示位置,压力油经通路1→通路11→阀V1一通路12→单向阀I1→通路13,将阀V2的阀芯向上推至上端,阀V2上端回油经通路14→节流阀L1→通路15→阀V1下位→通路16→油箱。

此时,压力油经通路1→通路2→阀V2下位→通路3→液压缸C右腔,液压缸左腔回油经通路4→节流阀L4→节流阀L3→通路5→阀V3上位→通路6→通路7→阀V2下位→通路8→油箱。

由于液压缸C的回油经过L4和L3两个节流阀,故第二次工作进给时,液压缸C的缸体带动动力头移动的速度较慢;同时,液压缸C左腔的回油还经通路4→阀V3上位→通路9→阀V1下位→通路10进入变量泵的变量机构,使变量泵的流量与节流阀相适应。

4)停留。当动力头碰到死挡铁后,液压泵压力升高,当达到安全阀所调定的压力时,压力继电器KP发出信号,1YA电磁铁延时断电,使阀V1和阀V2仍保持在原来位置,变量泵输出的压力油打开安全阀,进入变量机构,使变量泵的流量为零,动力头便处于停留状态。

5)快退。当压力继电器KP发信号使1YA断电后,2YA通电,压力油经通路1→通路11→阀V1上位→通路15→单向阀I2→通路14至阀V2上端推动阀2的阀芯下移,此时压力油经通路1→通路2→阀2上位→通路7→单向阀I4→单向阀I3至液压缸C左腔,液压缸右腔回油经通路3→阀V2上位→通路18→油箱,液压缸C的缸体带动动力头快速退回,此时,变量泵的变量机构中油液经通路10→阀V1上位→通路16→油箱,变量泵输出的流量最大。

6)原位停止。当液压缸C快速退回至原位时,行程挡铁使2YA断电,阀V1的阀芯在两端弹簧力的作用下处于中间位置,阀V2上端油液经通路14→节流阀L1→通路15→阀V1中位→通路16→油箱,下端油液经通路13→节流阀L2→通路12→阀1中位→通路16→油箱,阀2的阀芯在两端弹簧力的作用下处于中间位置,挡铁同时将阀3复位,使整个液压系统作下次循环的准备,此时变量泵输出的压力油将安全阀打开进入变量机构,使变量泵流量为零,液压系统处于卸荷状态。

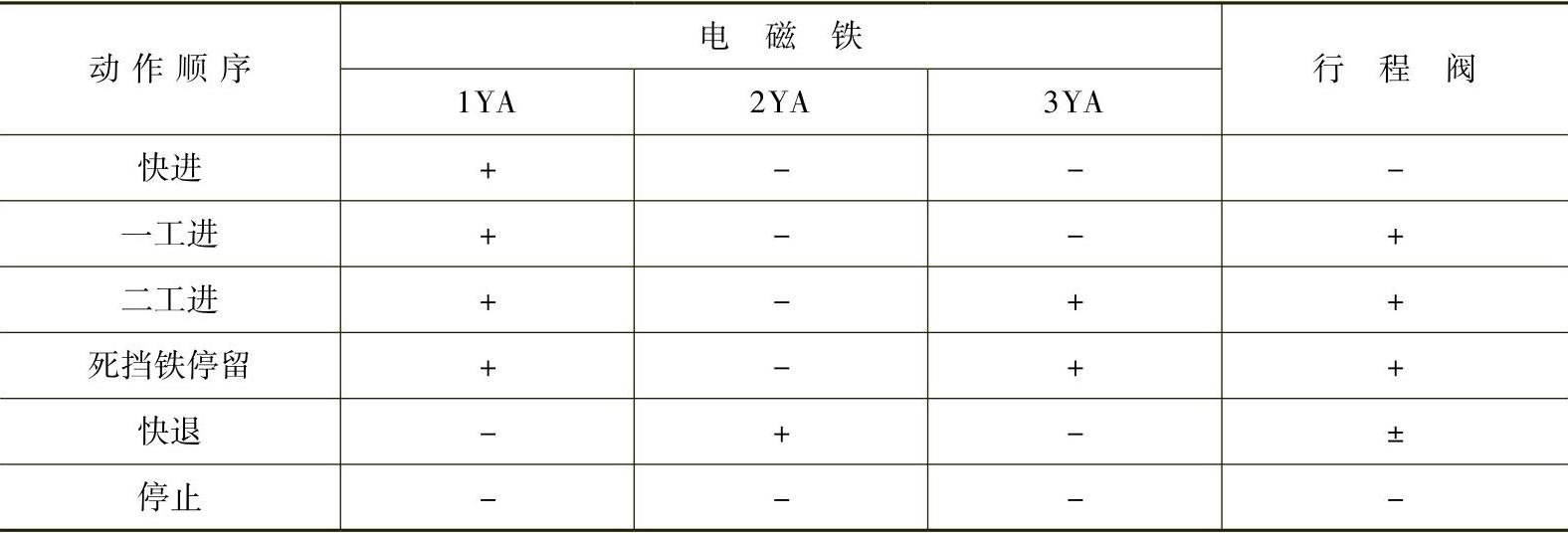

(2)他驱式滑台液压系统工作原理 如图1-55所示是他驱式滑台液压系统的工作原理图,该液压系统在工作进给时采用限压式变量泵供油的进油节流调速回路,利用变量泵本身的压力与流量间近似恒功率的特性来实现快速进退和慢速工作进给,用调速阀来实现速度的稳定,快速前进时采用差动连接回路。该液压系统可以实现下述多种自动工作循环。

图1-55 他驱式滑台液压系统工作原理(https://www.xing528.com)

1—过滤器 2—变量泵 3、12、18—单向阀 4、6、9、11、17、19、22、23—通路 5—换向阀 7—电液换向阀 8—电磁换向阀 10—液压缸 13—行程阀 14—压力继电器 15、16—调速阀 20—顺序阀 21—背压阀

快进→一工进(死挡铁停留)→快退→原位停止。

快进→一工进→二工进(死挡铁停留)→快退→原位停止。

快进→一工进→快进→二工进→……→快退→原位停止。

各种自动循环,是由挡铁所控制的电磁铁、行程阀的动作顺序来决定的,可参照表1-7中电磁铁和行程阀的动作顺序进行分析。

表1-7 电磁铁和行程阀动作顺序表

注:表中+、-分别表示电磁铁通电、断电。

下面仅对快速进给和第一次工作进给进行分析。

1)快速进给。按下启动按钮,换向阀7的电磁铁YA1通电,使其左位接入系统工作,液动换向阀5在控制油的作用下,其左位也接入系统,主油路为:

进油路:过滤器1→变量泵2→单向阀3→通路4→换向阀5→通路22→通路17→行程阀13→通路11→液压缸10左腔。

回油路:液压缸10右腔→通路9→通路23→换向阀5→通路19→单向阀18→通路17→行程阀13→通路11→液压缸10左腔。

这时,液压缸左、右两腔都通压力油,形成差动连接回路,因滑台的负载较小,系统内压力较低,所以变量泵2输出的流量大,动力滑台快速前进,由于活塞杆的面积大约为液压缸面积的一半,所以滑台的快速进、退速度大致相等。

2)第一次工作进给。快进终止时,控制挡铁压下行程阀13,切断了快进油路,电磁铁YA1继续通电,阀7和阀5的左位仍接入系统工作,这时主油路的进油只能经过调速阀16,另外由于系统压力升高将液控顺序阀20打开,使液压缸10右腔与油箱接通,单向阀18关闭,主油路为:

进油路:过滤器1→变量泵2→单向阀3→通路4→换向阀5→通路22→通路17→调速阀16→电磁阀8→通路11→液压缸10左腔。

回油路:液压缸10右腔→通路9→通路23→换向阀5→通路19→顺序阀20→背压阀21→油箱。

因为工作进给时,系统油压升高,所以变量泵2的流量自动减少,以适应工作进给时小流量的需要,进给量的大小由调速阀16调节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。