该机床的液压系统可实现工作台的往复运动、头架的分度旋转运动、床身导轨的润滑等。

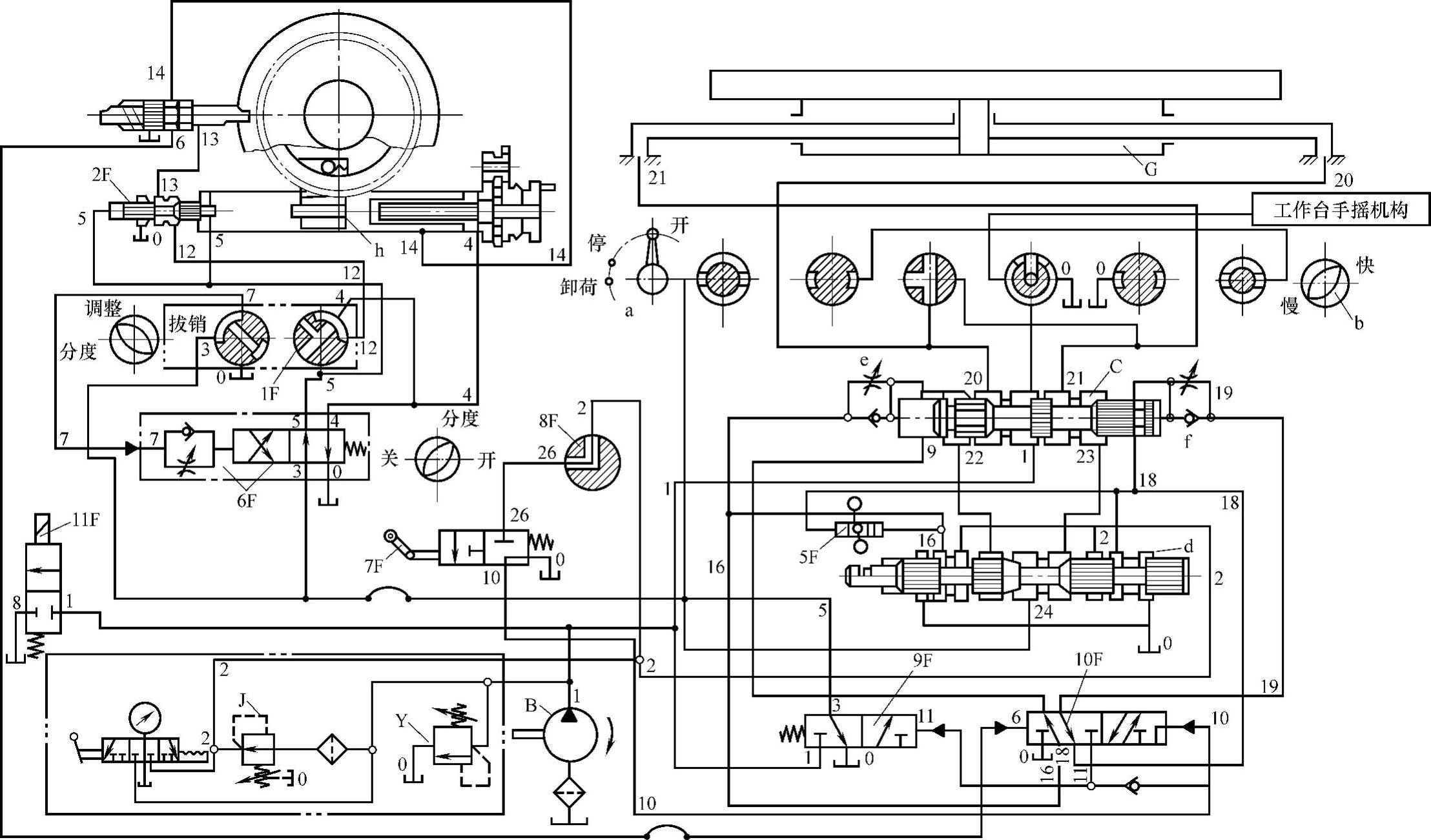

如图1-45所示为该机床的液压传动系统工作原理。由齿轮泵B供给压力油,系统内的主油路工作油压由溢流阀Y调整,一般为1.0~1.2MPa,控制油路工作油压由减压阀J调整,一般为0.5~0.8MPa。M8612A型花键轴磨床头架结构如图1-46、图1-47所示。

(1)工作台的往复运动 置分度选择阀1F于“调整”位置,分度开关8F于“关”的位置,当开停阀a位于“开”位置时,压力油经换向阀C、开停阀a至工作台手摇机构,使手摇机构内啮合齿轮脱开;同时压力油经通路1→换向阀C→通路20→工作台液压缸G右腔,推动工作台向右运动;工作台液压缸G左腔油液经通路21→换向阀C→通路23→先导阀d→通路24→开停阀a→节流阀b→油箱。回转节流阀b可使工作台运动速度在0.5~12m/min范围内无级调速。当固定在工作台上的挡铁撞到换向杠杆时,迫使先导阀d拨至左端,由于先导阀上的锥端逐渐将回油关闭,使工作台制动;此时由减压阀J来的控制油经通路2→先导阀d→通路18→抖动阀5F,使先导阀快速向左移动;另一路控制油经通路2→先导阀d→通路18→换向阀右端沉割槽→通路19→单向阀f→换向阀C,推动换向阀左移;换向阀左端回油经节流阀e→通路16→先导阀d→油箱。节流阀e控制换向阀C的移动速度,故可控制工作台的换向停留时间,当换向阀C至左端位置时,进入工作台液压缸的压力油与回油相切换,工作台开始换向,向左移动,直至工作台上的挡铁再一次撞到换向杠杆,使工作台再进行换向,这样就达到工作台的自动往复运动。

当开停阀a处在“停”位置时,工作台液压缸的回油被切断,工作台停止运动,同时开停阀a的通槽使液压缸两腔油液互通,工作台手摇机构油液经开停阀a回油箱,传动齿轮在弹簧作用下相啮合,此时工作台即可手动。当开停阀a处在卸荷位置时,按开关使电磁阀11F吸合,压力油经电磁阀11F畅通回油,于是整个液压系统卸荷。

图1-45 M8612A型花键轴磨床液压传动系统工作原理

O—油箱 1~14、16、18~24、26—通路 1F—分度选择阀 2F—分度滑阀 5F—抖动阀 6F—二位四通阀 7F—联锁阀 8F—分度开关 9F—二位三通阀 1OF—二位五通阀 11F—电磁阀 B—齿轮泵 C—换向阀 G—工作台液压缸 Y—溢流阀 J—减压阀 a—开停阀 b—节流阀 d—先导阀 e—节流阀 f—单向阀 h—分度齿条活塞

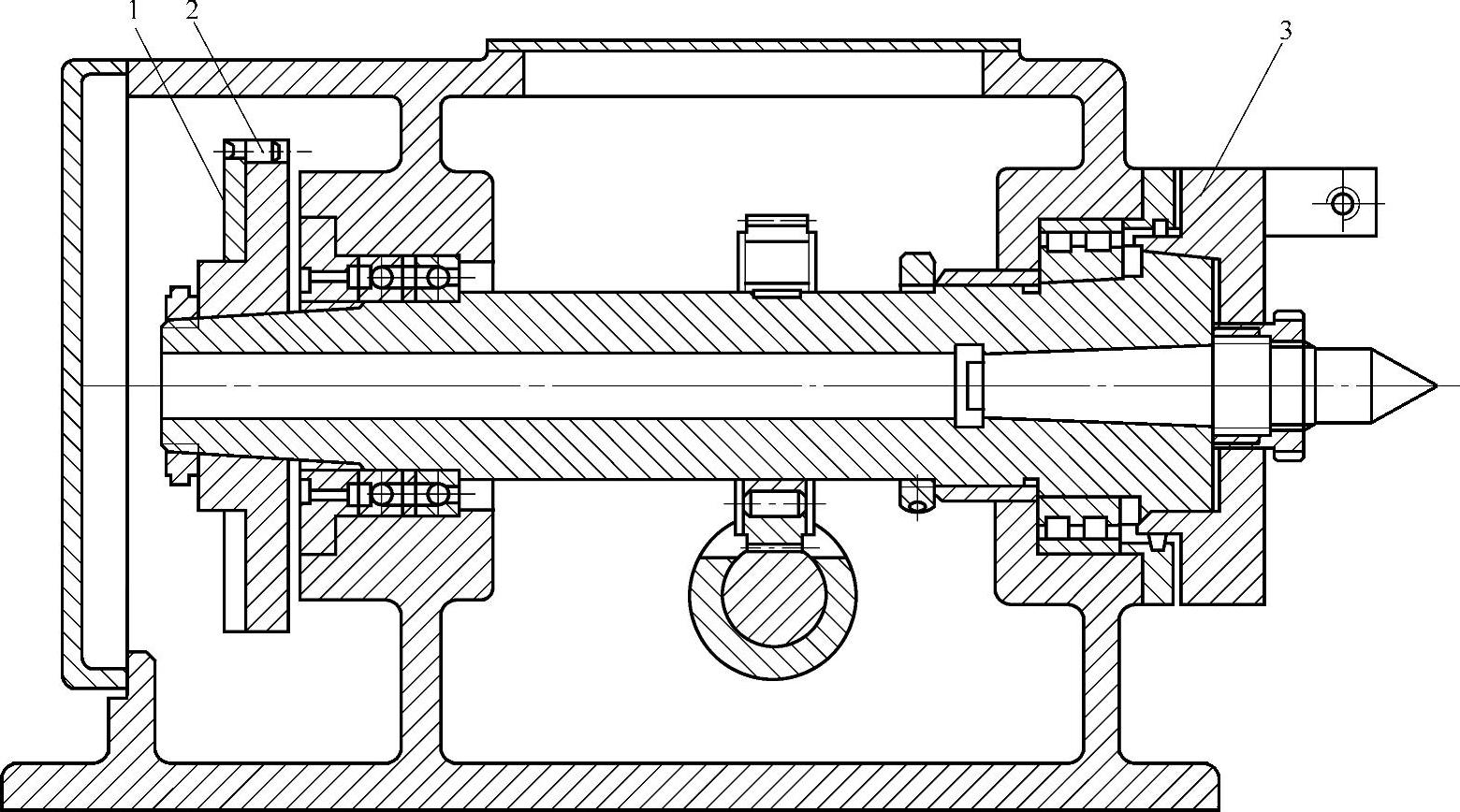

图1-46 M8612A型花键轴磨床头架结构(一)

1—分槽板 2—圆柱销 3—对刀块

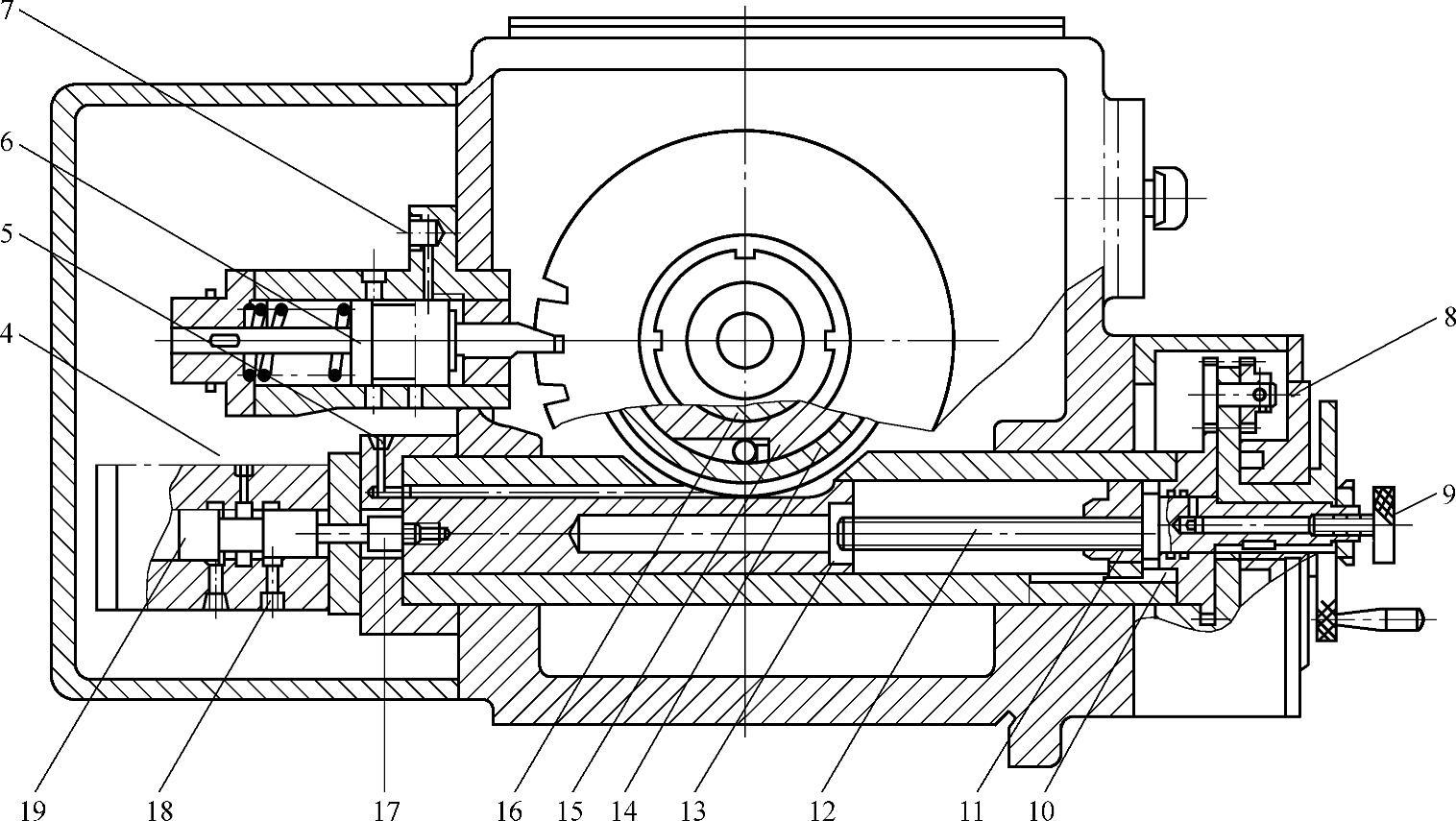

图1-47 M8612A型花键轴磨床头架结构(二)

4、5、7、18—油孔 6—插销 8—刻度盘 9—压花螺钉 10—液压缸 11—螺母 12—螺杆 13—齿条活塞 14—齿轮 15—离合器 16—主轴 17—顶杆 19—分度阀

(2)头架的分度旋转运动

1)自动周期分度。将分度选择阀1F旋至“分度”位置,分度开关8F于“开”的位置。当工作台移至左端时,减压阀J的来油一路经通路2→分度开关8F→通路26→联锁阀7F→通路10→二位五通阀10F右端,推阀至左端位置;另一路油经通路2→先导阀d→通路16→单向阀→换向阀左端,推动换向阀C右移一定距离后,经通路9至二位五通阀10F回油箱;同时再有一路油经通路16→二位五通阀10F→通路19→单向阀→换向阀C右端,推动阀芯至中间位置,油经通路18→先导阀d→油箱。此时工作台液压缸G两端同时通压力油,以保证工作台不会运动,确保分度时的安全。当减压阀J的来油经通路10→二位五通阀10F→通路11→二位三通阀9F右端时,推阀移至左端。压力油经通路1→二位三通阀9F→通路3→二位四通阀6F→通路5→分度液压缸,使分度齿条活塞h右移(即复位),右端油液经通路4至二位四通阀6F回油箱。同时压力油经通路5推动分度滑阀2F移至右端。另一路压力油经通路3→分度选择阀1F→通路7→节流阀,推动二位四通阀6F右移,移动速度由节流阀调整,移动到底后,压力油切换,一路经通路3→二位四通阀6F→通路4→分度选择阀1F→通路12→分度滑阀2F→通路13→拔出插销g。一路经通路4使齿条活塞h左移(即开始分度),左端油液经通路5→二位四通阀6F→油箱。当齿条活塞h移至左端,推动分度滑阀2F左移,则插销g右端油腔的油液经通路13→分度滑阀2F→油箱,插销g借弹簧力压向分度盘边缘,而此时齿条活塞h继续移动,直至插销g插入分度盘槽内为止。此时由于插销g插入,压力油经通路4→齿条活塞h→通路14→插销g→通路6→二位五通阀10F,推动10F右移,则换向阀C左端回油通路9关闭;右端回油经通路19→二位五通阀10F→通路18→先导阀d→油箱。由减压阀J的来油继续推动换向阀C右移至工作台起动向右运动。此时,联锁阀7F靠弹簧力上升,二位三通阀9F右端回油经单向阀→通路10→联锁阀7F→回油。二位四通阀6F由弹簧力推至左端,其左端回油经节流阀→通路7→分度选择阀1F→通路3→二位三通阀9F→油箱。当砂轮磨完一条键槽后,工作台移至左端时,又重复上述动作,以此实现头架的自动周期分度。

2)点动分度。当需要点动分度时,工作台须停在左端位置,将选择阀1F从“调整”旋至“分度”即能分度一次,分度程序与自动分度相同。

当选择阀1F旋在“拔销”位置时,使插销6拔起,便可以按照工件需要调整等分。

当选择阀1F旋在“调整”位置时,使工作台在不分度的情况下作往复运动。

为了适应工件的不同等分槽数,必须调整齿条活塞13的行程。旋转调整手柄,通过螺杆12使螺母11移动即可进行调整。等分槽数的标记可由刻度盘8表示出,当调整到所需位置后,须用压花螺钉9锁紧,以防止螺杆12产生松动。

为了磨削工件时安全可靠,特配备适量圆柱销2,可根据工件的不同等分要求拧紧在分槽板1上,分槽板紧固在有24槽的分度盘上,圆柱销嵌在分度盘的槽内。如磨削4等分的工件时,须用20个圆柱销嵌入分度盘槽内,留出4等分的空槽,保证插销插入槽内。分度盘外圆有阻尼装置,可根据需要适当调整。(https://www.xing528.com)

(3)头架分度动作不灵活

1)分度选择阀1F和分度开关8F未旋到位。

采取措施:将分度选择阀1F旋至“分度”位置,分度开关8F旋至“开”位置。

2)工作台右挡铁未调整好,没能压下联锁阀7F。

采取措施:调整右挡铁至适当位置,压下联锁阀7F,使通路26与通路10接通。此时,可利用点动分度进行检查,即将分度选择阀1F先旋至“调整”位置,再旋至“分度”位置,头架应作点动分度动作。

3)二位二通液动阀9F或二位五通液动阀10F被卡住,压力油不能经通路3进入分度选择阀1F。

采取措施:检查进入头架高压软管接头处有无压力油。若压力油不能进入,则拆开检查并清洗9F和10F阀芯,必须使阀芯在阀体孔内移动灵活。

4)二位四通阀6F被卡住或左端节流阀阻塞,也有可能右端弹簧断裂,使6F阀芯未能推向左端,压力油不能经通路3、通路5进入齿条活塞h,使h复位。

采取措施:拆开检查二位四通阀6F,清洗节流阀,使阀芯在阀体孔内移动灵活。若弹簧损坏,则应更换新的弹簧。

5)超越离合器15(图1-47)中滚柱被卡死,齿条活塞13不能复位。

采取措施:拆开头架顶面盖板,拆卸超越离合器两端挡圈,取下并检查每一个滚柱。若发现锈斑,须用金相砂纸修光,再装入进行调试。

(4)花键轴磨削后精度低

1)分度盘槽或插销磨损,影响磨削精度。

采取措施:检查分度盘每条槽的等分精度和插销与分度盘槽的接触精度。若误差不大,则采用修磨方法达到精度要求后再用,否则应更换新的分度盘和插销。

2)头架主轴锥孔径向圆跳动量超差。

采取措施:用长为300mm的莫氏4号锥度量棒,装入主轴锥孔内,用千分表测量,要求近主轴端径向圆跳动量小于0.007mm;距主轴300mm处径向圆跳动量小于0.02mm。若超差不多,拧紧前后轴承的锁紧螺母;若超差较大,需检查前、后轴承的精度和后轴承内外隔圈的配磨尺寸精度,再进一步作修磨或更换。

3)花键轴中心孔有锈斑、污物或被拉毛、碰伤。

采取措施:研磨花键轴中心孔,要求与花键轴磨床的前后顶尖相吻合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。