1.静压导轨润滑故障

1)润滑油孔堵塞,导轨润滑不良,工作台与床身导轨间的油腔不能建立足够的压力。

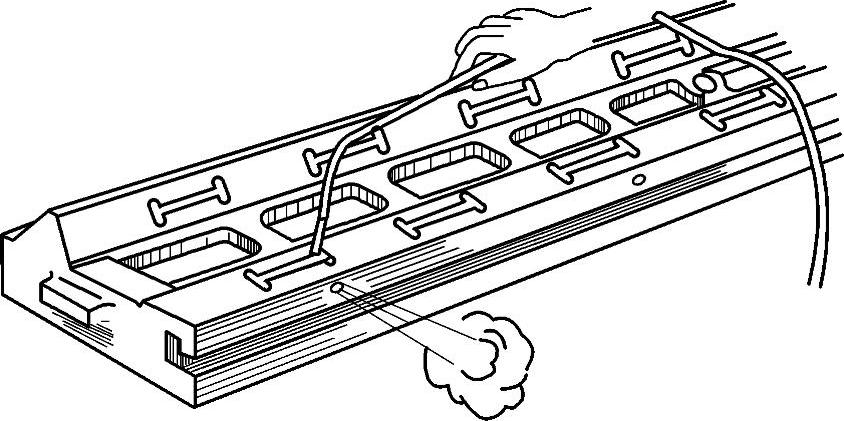

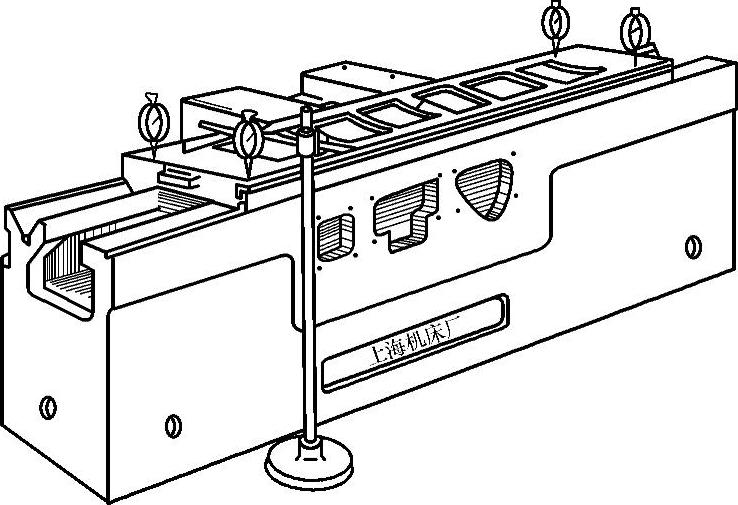

改进措施:将工作台吊起,反身放置在木架上,拆下各节流器中的节流螺钉,然后用压缩空气猛吹各润滑油孔,如图1-29所示,边吹边用划针对深孔捣刮干净,最好接一根细长铜管,使压缩空气能深入孔内吹出杂物。清除时还可利用压缩空气检查各润滑油路内孔是否相通,以免安装后发现问题造成返工。

图1-29 用压缩空气吹通润滑油孔

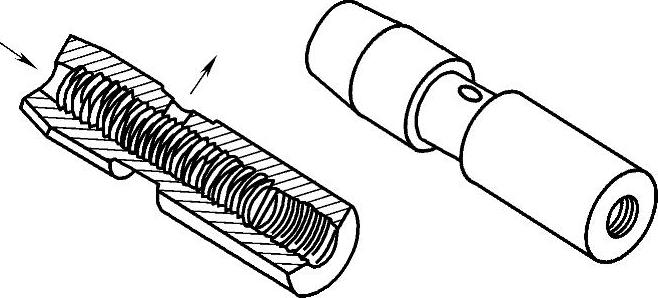

2)静压导轨节流器故障,静压油未能通过节流器进入导轨油腔。

改进措施:静压导轨中常用的节流器如图1-30所示。可用螺钉旋具松开中间调节螺钉,以增大静压油的流量,若发现节流器堵塞不通油时,可用如图1-31所示的拔销工具旋入节流器螺孔内,将整个节流器拔出检查其原因,修复后清洗干净,再压入工作台孔中,然后将工作台搁置在木块上,通入静压油,观察各静压油孔流出油液的状况,再做调整,若有把握也可将工作台直接安放在床身上,用螺钉旋具分别调节各点节流器内的螺钉。

图1-30 静压导轨节流器的结构

图1-31 用拔销工具拔出节流器

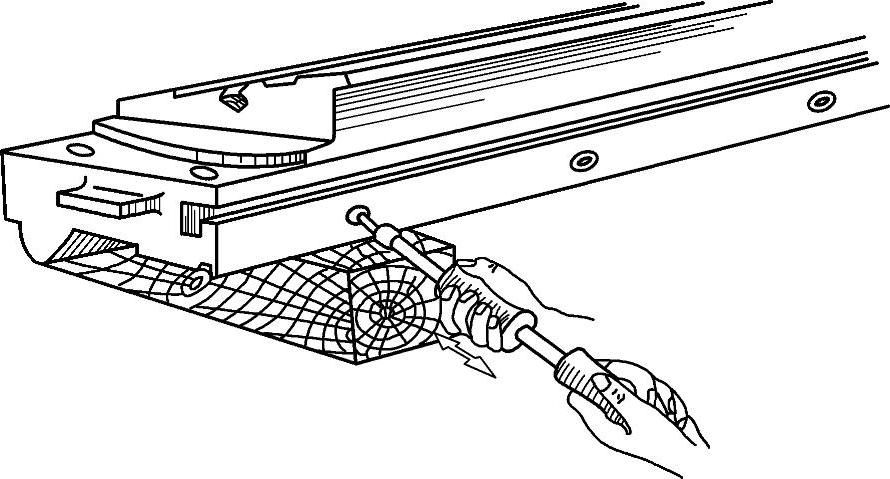

3)静压导轨用的四点式润滑调节器发生故障,静压油压力太低,导轨油腔压力不能顶起工作台。

改进措施:静压导轨常用的四点式润滑油调节器的工作原理如图1-32所示。它是利用可调的钢球式单向阀进行调压,用三角槽式针形阀调节流量。当确定因润滑油调节器故障时,可拆下钢球式单向阀和三角槽式针形阀,检查弹簧是否断裂或变形、钢球封油面是否良好、节流阀是否被油污或杂质阻塞。根据具体情况,采取更换新弹簧、敲击钢球使封油面接触良好,清洗节流阀和阀孔等措施。最后须用千分表检查工作台被静压油顶起的情况,如图1-33所示,将千分表装在落地表架上,千分表的测量头应垂直于工作台平面,并与其相接触,将各表指针调到零位。开动液压泵电动机,压力油即将工作台顶起。观察各点压力表读数,应使工作台浮起0.005~0.01mm。

图1-32 四点式润滑油调节器工作原理

图1-33 用千分表测量工作台浮起量

2.静压轴承未能建立起纯液体摩擦,造成主轴拉毛或主轴与轴承咬死

(1)润滑油内杂质未过滤 润滑油内杂质未能经过滤器过滤干净而堵塞节流器,或进入主轴与静压轴承间,造成主轴拉毛或主轴与轴承咬死。

采取措施:主轴与静压轴承根据损坏程度进行修复或更换,将供油系统润滑油全部更换清洁的润滑油,并采用纸质过滤器将润滑油作精过滤。

(2)供油系统未设安全保险装置 供油系统没有设置合理的安全保险装置,当突然停电时,主轴电动机与供油系统电动机同时停止转动,液压泵不能起供油作用,主轴因惯性继续转动,使主轴与轴承拉毛或严重磨损。

采取措施:供油系统应设置安全保险装置,如蓄能器和压力继电器。蓄能器应作定期检查,若压力不足则应进行充气或更换新的蓄能器。

(3)静压油腔漏油 静压轴承某一腔有漏油现象,压力降低,因对应油腔的压力使主轴偏向一边,增加主轴与轴承间的摩擦力,使主轴与轴承磨损严重。

采取措施:检查主轴和静压轴承的尺寸精度和配合间隙,检查润滑油管路密封状况,情况严重时应修复静压轴承后,配制新的主轴。

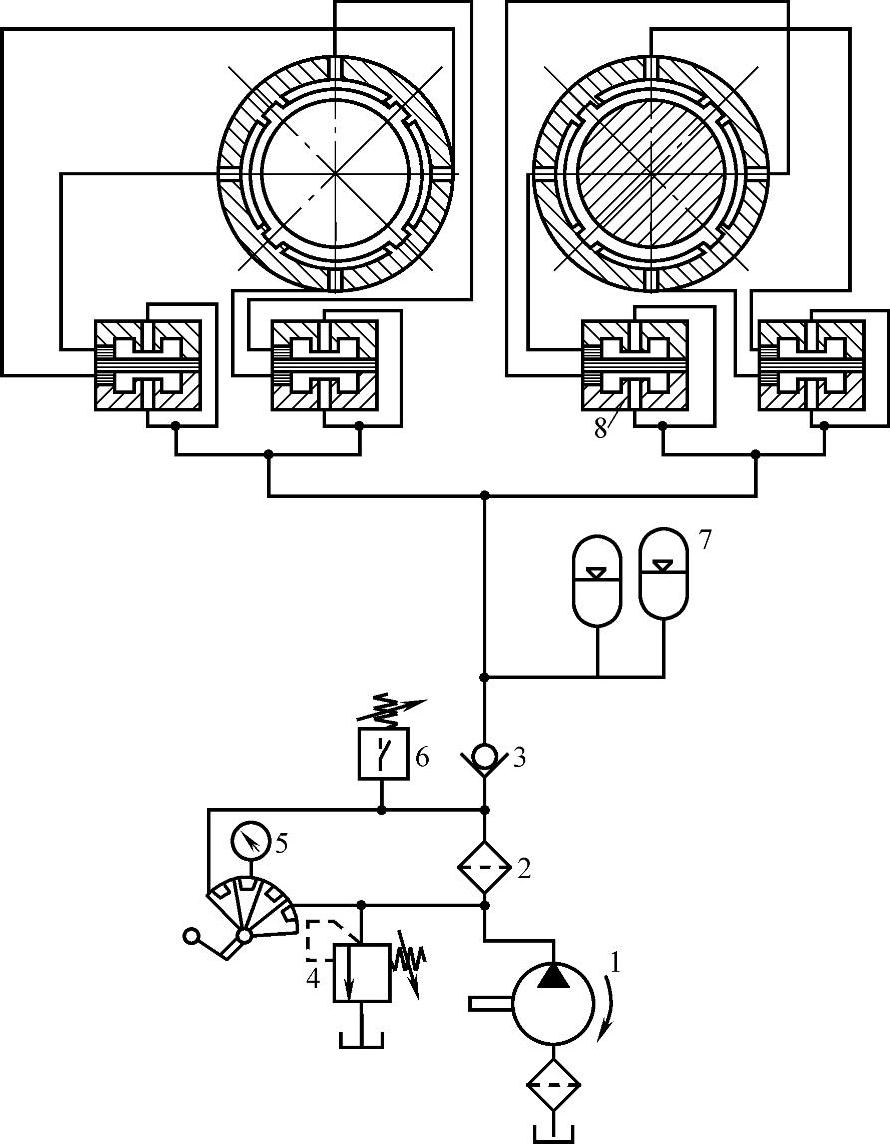

3.液体静压轴承供油系统不稳定

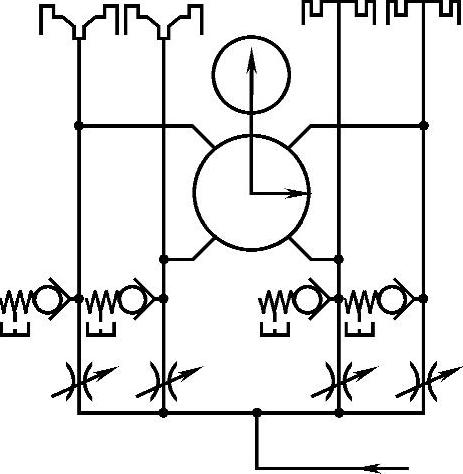

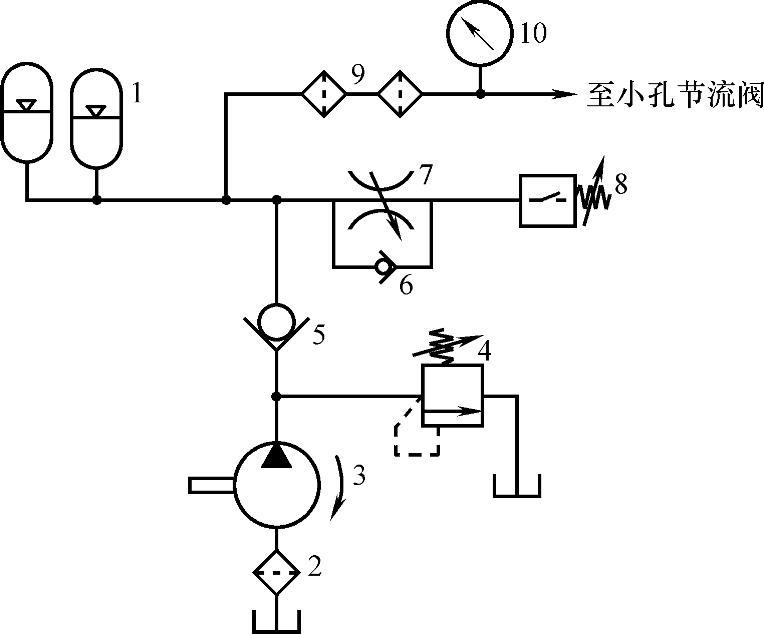

(1)小孔节流液体静压轴承供油系统不稳定 采取措施:小孔节流液体静压轴承供油系统如图1-34所示。液压泵3将压力油经供油系统输送到各小孔节流阀,进入静压轴承相应的油腔内,再经各油腔的封油面从回油槽及轴承两端流出。阻尼孔6可延长压力油进入压力继电器的时间,确保主轴被压力油完全浮起后,才能起动砂轮电动机。单向阀5的作用是当突然停电时,使液压系统内的油液在蓄能器1的作用下保持一定的压力,以维持主轴因惯性作用继续旋转时静压轴承内各油腔的压力。当液体静压轴承供油系统不稳定时,先检查各小孔节流阀是否堵塞,若有堵塞需拆下小孔节流器,仔细清洗干净后再装上。并清洗两只烧结式过滤器,保证供油系统输油畅通。

图1-34 小孔节流液体静压轴承供油系统

1—蓄能器 2—网式过滤器 3—液压泵 4—溢流阀 5、7—单向阀 6—阻尼孔 8—压力继电器 9—烧结式过滤器 10—压力表

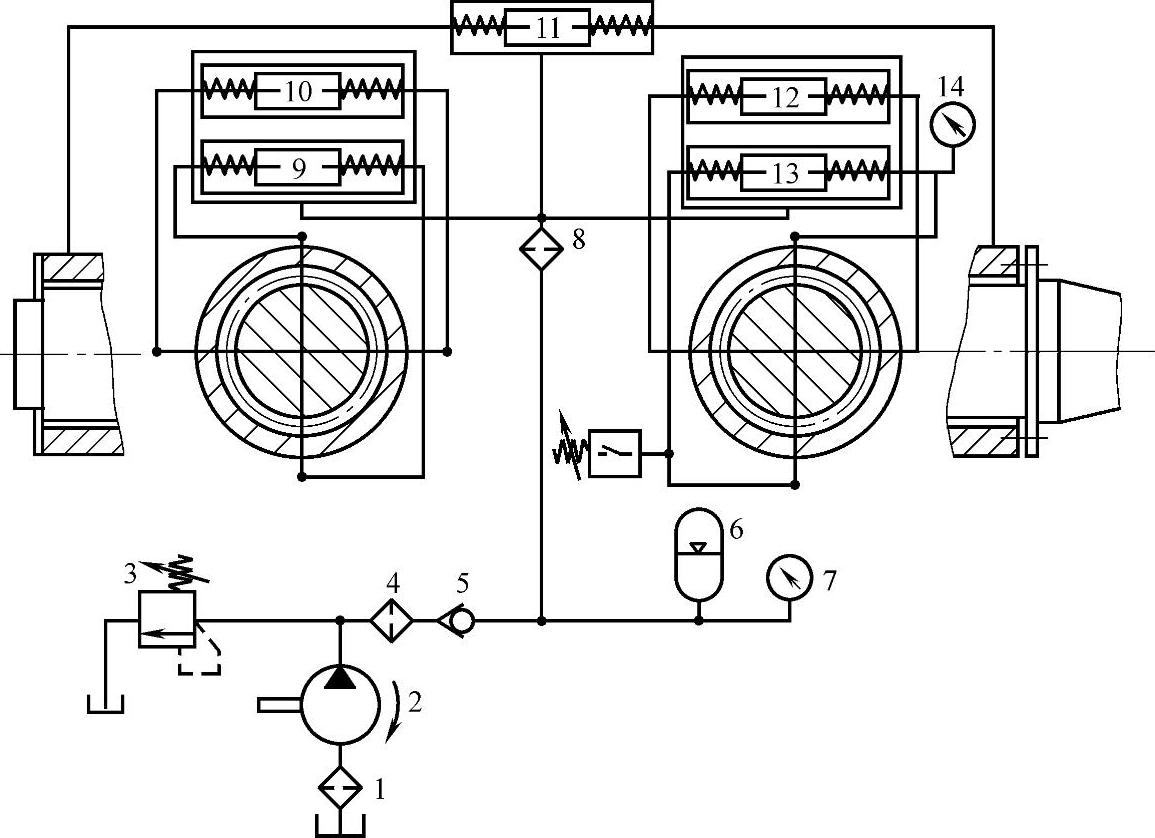

(2)滑阀反馈液体静压轴承供油系统不稳定 采取措施:滑阀反馈液体静压轴承的供油系统如图1-35所示。液压泵将压力油经供油系统输送到反馈滑阀9、10、12、13中间,再经反馈滑阀中阀芯与阀体孔之间的间隙进入静压轴承各油腔,并经反馈滑阀11至主轴轴肩与轴承端面间隙中,起静压止推轴承作用。

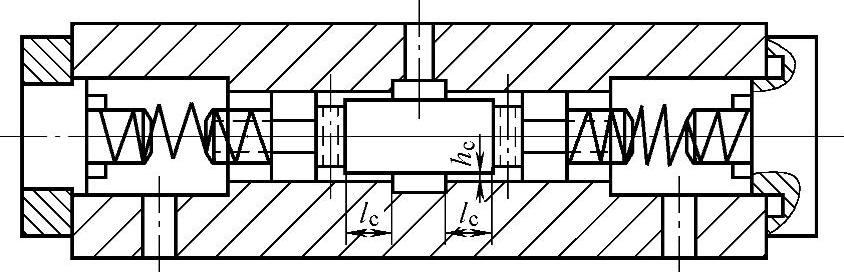

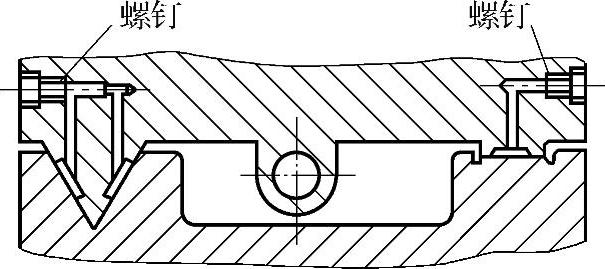

滑阀反馈节流器的结构如图1-36所示。压力油从阀体中间孔进入,经阀芯与阀体孔的间隙(hc)和径向孔、两端中间孔,分别进入静压轴承对应油腔,当对应油腔压力发生变化时,滑阀即起反馈作用,自动调节进入对应油腔油液的压力,使主轴处于中间位置。当液体静压轴承供油系统不稳定时,先检查滑阀反馈节流器中阀芯是否被卡住,若发现阀芯表面拉毛或锈蚀,须用金相砂纸抛光并清洗干净后装入阀体,应使阀芯移动灵活无阻滞,若阀芯与阀体孔配合间隙太大,需根据阀体孔尺寸配制新的阀芯;再检查两只精过滤器是否因杂质和油污阻塞而供油不畅,若有阻塞应仔细清洗,以保证供油系统输油畅通。

(https://www.xing528.com)

(https://www.xing528.com)

图1-35 滑阀反馈液体静压轴承供油系统

1—过滤器 2—液压泵 3—溢流阀 4、8—精过滤器 5—单向阀 6—蓄能器 7、14—压力表 9、10、11、12、13—反馈滑阀

图1-36 滑阀反馈节流器的结构

(3)薄膜反馈液体静压轴承供油系统不稳定 采取措施:薄膜反馈液体静压轴承供油系统如图1-37所示。压力油经薄膜反馈节流器进入静压轴承各对应油腔,当对应油腔压力发生变化时,薄膜即起反馈作用,自动调节进入油腔油液的压力,使主轴处于中间位置。当液体静压轴承供油系统不稳定时,先检查薄膜反馈节流器是否被杂质堵塞,再检查薄膜反馈中所用的薄膜(一般用软钢或黄铜制造)厚度和表面加工质量(平面度),若因薄膜太曲太软或表面太粗糙,则应调换新的薄膜,其厚度应从厚至薄,逐步调试合适,再清洗干净后装配;若发现因过滤器阻塞而输油不畅时,应清洗过滤器。

图1-37 薄膜反馈液体静压轴承供油系统

1—液压泵 2—精过滤器 3—单向阀 4—溢流阀 5—压力表 6—压力继电器 7—蓄能器 8—薄膜反馈节流器

案例——MQ1350A外圆磨床静压导轨副油膜振荡

MQ1350A外圆磨床适用于批量生产零件的精加工。为提高生产效率,当快进转工进时,该磨床设计有砂轮架快速进给自动切入磨削功能,快速进给液压系统的重复定位精度为0.02mm。

某厂两台该磨床,使用不久即发现故障:①砂轮架快速进给爬行;②重复定位精度超差0.1~0.2mm;③手动进给反向空行程值高达0.5mm。上述故障的发生均无规律,并且多次出现造成产品报废。

(1)故障原因分析 根据该机床进给系统滑动副是静压导轨这一特点(图1-38),首先确定爬行是静压导轨工作状态不良所致,经初步检查发现,在平导轨一侧的小孔节流阻尼螺钉由于制造厂装配质量问题已把油路堵死,使该侧导轨没有润滑油供给,而V型导轨的静压润滑供油正常,两条导轨摩擦力相差悬殊,因此产生爬行。

图1-38 静压导轨示意图

排除上述故障后对砂轮架外部进行检查,没有找到引起重复定位误差和反向空行程超差的原因,进一步试车时发现,当两侧导轨润滑油路畅通后,砂轮架在进给时产生振动。

经仔细观察,初步确定振动原因是由于静压导轨副中的油膜振荡所致。从理论上分析,可将导轨副中油膜看成一弹性元件,在动态过程中由于系统起动时自身的干扰,形成自激振荡,其振型可简化为二阶阻尼简谐振动,它随时间增长逐渐趋于平稳。为排除故障,对静压导轨供油部分进行检查,发现在平导轨一侧,原设计用来产生静压导轨油腔压力差,以提高油膜刚度的小孔节流型阻尼螺钉漏装(螺钉阻尼孔径0.5mm),补装后继续试车,振动即消除。

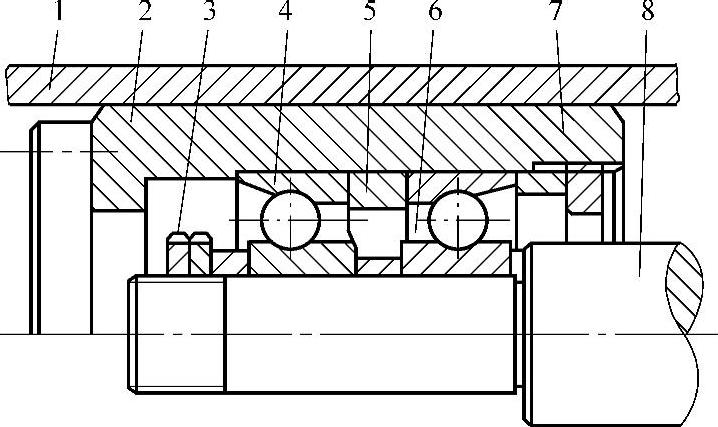

(2)调试方法 在查找重复定位精度超差和手动空行程超差这两项故障原因时,对机床传动链进行了分析。故障可能发生在由两个46104向心推力球轴承组成的丝杠定位系统或是消除传动螺母间隙机构。为此将砂轮架快速进给滑座吊起进行检查。

为了消除丝杠定位系统可能存在的间隙,首先对两个轴承(图1-39)的预紧力重新进行了调整,使装配后的轴承间隙不大于0.01mm,并确保灵活。

图1-39 轴承组装配图

1—导向套 2—轴承套 3—花螺母 4—向心推力球轴承(46104) 5—外垫圈 6—内垫圈 7—防松螺母 8—丝杠

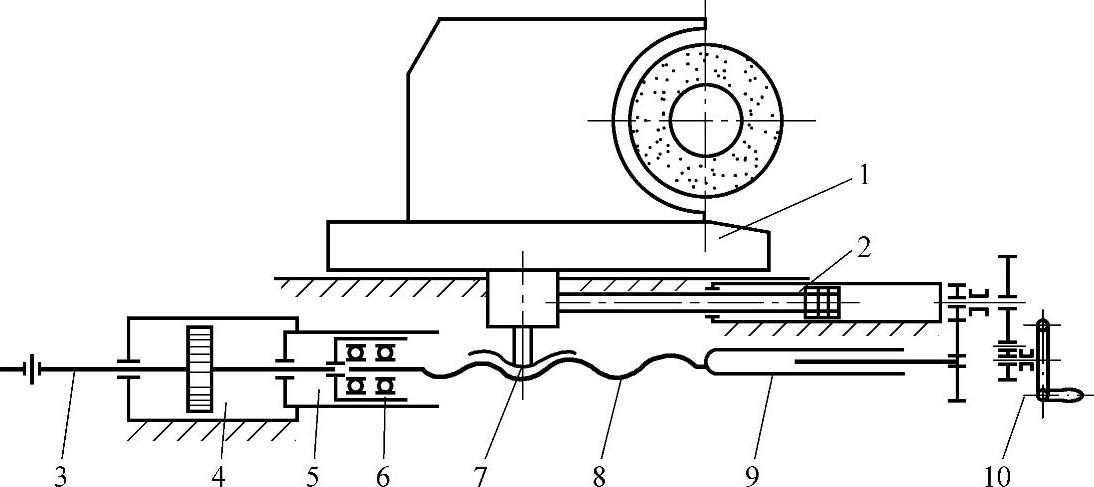

分解检查后的结果表明,故障虽反映在两项定位超差上,但实质却是传动螺母副的消除间隙机构失灵。如图1-40所示可看出,消除螺母间隙的动作是由一个消除间隙的液压缸来完成的。

在上述分析基础上进行模拟试验,当分别调节供油压力和流量,使两侧静压导轨的油膜悬浮抬起高度为0.05~0.01mm时(用千分表测量),导轨呈静压润滑状态,摩擦阻力很小,此时消除间隙液压缸推动上滑座动作灵活,检查手动进给反向空行程明显减小为0.005~0.01mm,证明分析正确。

根据试验结果,调整静压导轨供油状态,彻底排除了故障。

需要说明的是,在调试中,静压导轨的润滑油流量和系统稳定性是密切相关的。在供油压力不变的前提下,当供油量大时,导轨呈现充分的静压润滑状态,但同时由于油膜厚度增加(增加量可用表测量出来),系统刚度下降,在磨削时容易产生振动波纹,这一点在精磨时尤其要注意。具体解决办法:用千分表同时测量滑座的四个角并调节供油压力和流量使之浮起0.01~0.02mm,分别调节阻尼螺钉使四个角千分表度数一致,然后根据经验再调小流量,并紧固节流阀位置,以防止使用中松动。这种调节方法需反复试验几次才能调至最佳状态。

图1-40 砂轮架滑座快速进给系统原理图

1—砂轮滑座 2—消除间隙液压缸 3—快速行程限位螺杆 4—快速进给液压缸 5—导向套 6—轴承组(46104) 7—丝杠母 8—丝杠 9—花键副 10—手摇机构

调试后的计算表明,机床砂轮静压导轨副在边界润滑状态下的静摩擦力与消除间隙液压缸设计推力近似相等,此时液压缸无法推动螺母副消除间隙,这就是故障产生的真正原因。只有在良好的静压润滑状态下,液压缸作用力才能大于静摩擦力,起到消除螺母间隙的作用。

(3)使用效果 故障排除后,该磨床不仅快速进给重复定位精度保持在小于0.02mm,而且手动进给反向空行程也小于0.005mm,满足了机床在快速进给自动切入磨削过程中的重复定位精度要求。该机床恢复正常使用后,效果良好,满足了生产工艺要求,大大减少了废品率。使用半年后,此故障又重复出现,经查是阻尼孔堵塞,消除后恢复正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。