1.导轨阻力大产生工作台爬行

(1)机床导轨精度差 机床导轨精度差或配刮、配磨不当,局部金属表面直接接触,破坏油膜层,出现干摩擦或半干摩擦,使摩擦阻力增大。

采取措施:应重新修复机床导轨精度,经配刮或配磨后,要求导轨面的接触面积在80%以上。

(2)润滑不充分或润滑油选用不当 采取措施:适当提高润滑油的压力和流量,选用抗压强度高的导轨油(当移动部件很重或在速度很低的情况下,可以选用5-7号导轨油)。

2.液压缸阻力大产生工作台爬行

(1)液压缸轴心线与导轨不平行 测量并调整液压缸的上、侧素线与导轨的平行度在0.1mm内(精密机床要求为0.02~0.05mm),再重新定位。

(2)活塞杆弯曲、活塞与活塞杆不同轴 将活塞杆校直,要求活塞杆全长直线度不大于0.1mm/1000mm。活塞与活塞杆装配后,放在两个等高V形架上,用百分表找正,要求其同轴度在0.04mm内,若超差则需重新调整。

(3)液压缸缸体孔精度差或拉毛、刮伤 研磨或镗磨液压缸缸体孔,要求孔的圆度不大于0.02mm,直线度为每100mm长度内小于0.01mm,表面粗糙度值在Ra0.16μm内,再根据缸体孔的实际尺寸重配活塞。

(4)活塞杆两端油封调整过紧 适当调松压紧油封的调节螺钉,但不可产生油液泄漏(允许稍有渗油)。

3.液压缸内进入空气

1)液压缸内空气未充分排除。起动工作台,调整工作台至最大行程范围,往复运行数次,速度由慢至快;同时开启放气阀,将液压缸内空气排尽,最后关闭放气阀。

2)液压泵内因密封件或密封盖损坏而进入空气,再将含空气的压力油输入液压缸。更换液压泵内密封件或密封盖,更新粘结密封盖,再检查密封件和密封盖的密封性能。

3)液压泵进油管接头螺母松动,密封不良而进入空气。拧紧液压泵进油管接头处螺母,再检查密封质量。

4)液压泵及控制阀回油管高出油池液面,当液压系统停止工作时,进入空气。向油箱补充油液,使各处回油管都在油池液面以下,保持一定深度。

案例1——Y4232C型剃齿机工作台爬行

Y4232C型剃齿机是齿轮精加工设备,其工作台爬行对齿轮加工质量有一定的影响。

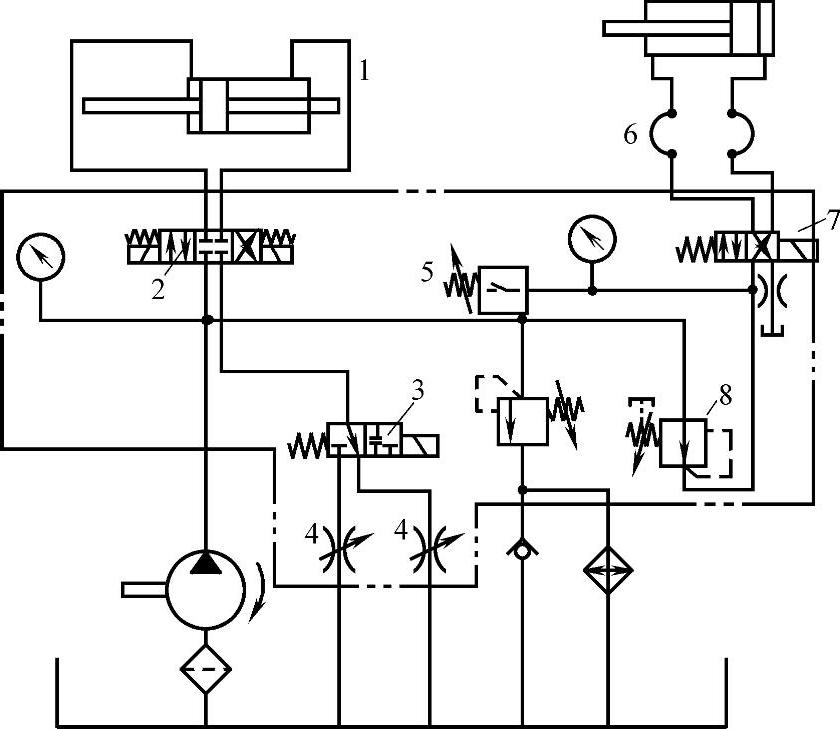

由原液压系统(图1-11)可见,在液压缸1的回路上采用三位四通电磁换向阀2,两只调速阀4并联置于二位三通电磁阀3之后,作回油调速用,以实现粗、精剃齿。

图1-11 Y4232C型剃齿机原液压系统

1—工作台进给液压缸 2—三位四通电磁换向阀 3—二位三通电磁阀 4—调速阀 5—压力继电器 6—工件夹紧液压缸 7—二位四通电磁阀 8—减压阀

从多台机床的试验结果表明,工作台爬行的主要原因如下:

(1)工作台进给液压缸连接刚性不足 工作台的往复运动主要由进给液压缸来实现。为了保证活塞杆运行自如,在原装配工艺中规定,活塞杆与支架连接的螺母端面应保留0.1mm的间隙。但试验证明,这一规定在实际使用中是无益的。由于活塞杆和支架刚性比较弱,在活塞杆与支架处于间隙连接状态下,随着液压缸的液压脉动和活塞杆的变形,致使工作台产生爬行。在解决爬行问题时,除了采取提高活塞杆与支架、支架与工作台滑座、液压缸体与床身接触有关几何公差要求之外,还需消除工艺规定的间隙,分别将两头的活塞杆与支架同时并紧。

(2)床身与工作台滑座导轨副的间隙调整得过紧 在试验中,发现塞铁的调整一般不宜过紧,间隙可控制在0.015~0.03mm之内,这时工作台运行是正常的,否则会引起工作台爬行。但是,导轨间隙也不宜调整得过松,过松会影响剃齿的表面粗糙度。此外,导轨的润滑也需注意。(https://www.xing528.com)

案例2——L6140型拉床工作效率低

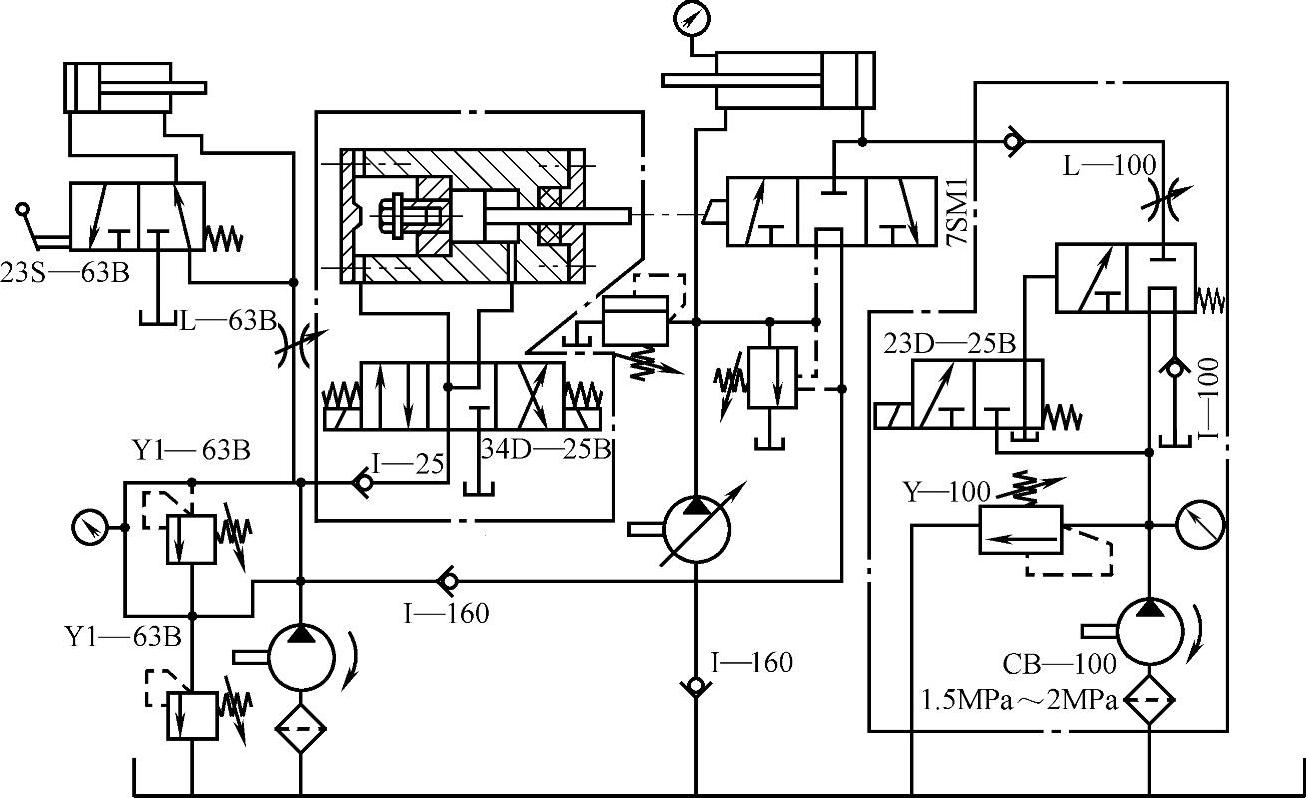

有一台L6140型拉床液压系统如图1-12所示。该机床采用63SCY14—1型变量柱塞泵,工作和回程的速度取决于液压泵的流量。

图1-12 L6140型拉床液压系统原理图

在液压系统中,差动液压缸的回程速度是工作速度的2.24倍,工厂经常使用的拉削速度为0.7m/min,回程速度为1.56m/min,因此工作效率低,不能满足生产要求;另外,该机床采用手动控制,由于操纵手柄的作用力约为294N左右,很费力。为此,对拉床的液压部分进行了改装。

1)在工作速度最低时,回程速度可达到12m/min。

2)将原手柄操纵改为液压控制,按钮操纵,既省力,又灵活;将原行程撞块控制改为电器行程开关控制。

现将液压系统的改装部分作一简单介绍:

在液压原理图1-12中,点画线围起来的部分为改装部分,除标准型号液压元件是原件外,增加部分都是自己制造的。用三位液压缸代替原来手柄,同时操纵原机床的三位三通换向阀7SM1,三位液压缸由三位四通电磁阀34D—25B控制,快速返回部分新增加的液压元件仍安装在原机床内,CB—100型齿轮泵由原机床电动机带动,三位四通电磁换向阀处左位和快速返回油路中的二位三通电磁换向阀同时动作,因此,在拉削工作时原系统工作,CB—100型齿轮泵在低压下卸荷,在返回时,CB—100型齿轮泵开始补油产生快速返回。

案例3——制动问题

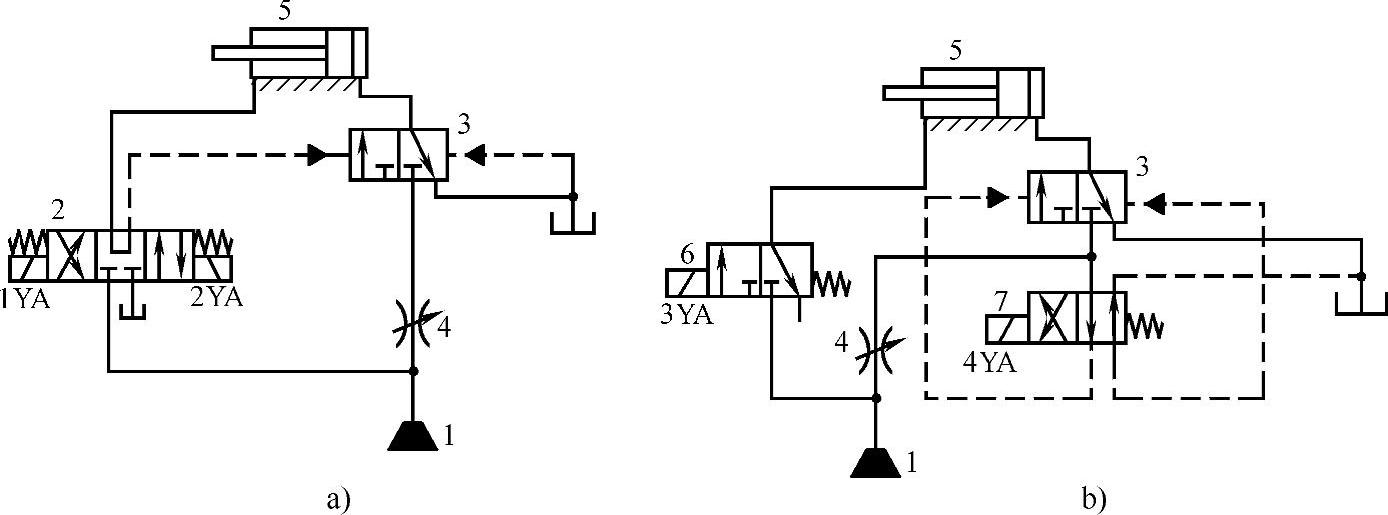

专用液压设备换向回路如图1-13a所示。液压回路不仅要实现液压缸的前进、后退,而且还要在其行程中的任意位置上停下,即1YA通电时电磁换向阀2处于左位,液动换向阀3处于左位,压力油经流量阀4、阀3进入液压缸5无杆腔,液压缸5有杆腔液压油经阀2回油箱,液压缸活塞向左运动;当2YA通电时,阀2处于右位,阀3处于右位,液压缸活塞向右运动;当1YA、2YA都断电时,阀2处于中位,阀3处于右位,液压缸两腔油分别通油箱,液压缸停止运动。

图1-13 专用液压设备换向回路

a)改进前 b)改进后

1—恒压油源 2—电磁换向阀 3—液动换向阀 4—流量阀 5—液压缸 6、7—电磁换向阀

(1)存在问题 当1YA、2YA都断电时,液压缸应停止运动,但实际上,液压缸活塞继续向左运动,直至走完全行程才停下。

(2)问题分析 经分析、检测知,这是由于液动二位三通换向阀3的左端控制油,与具有一定背压的液压缸有杆腔回油管相通的缘故。这样,尽管三位四通电磁换向阀2由左位换到中位,即由控制液压缸前进(活塞向左运动)位置,变换到液压缸停止位置,但由于回油管的背压,液控阀3不能复位至右位,致使液压缸无杆腔仍通压力油,因而液压缸继续不停地向前运行,直至行程终点。

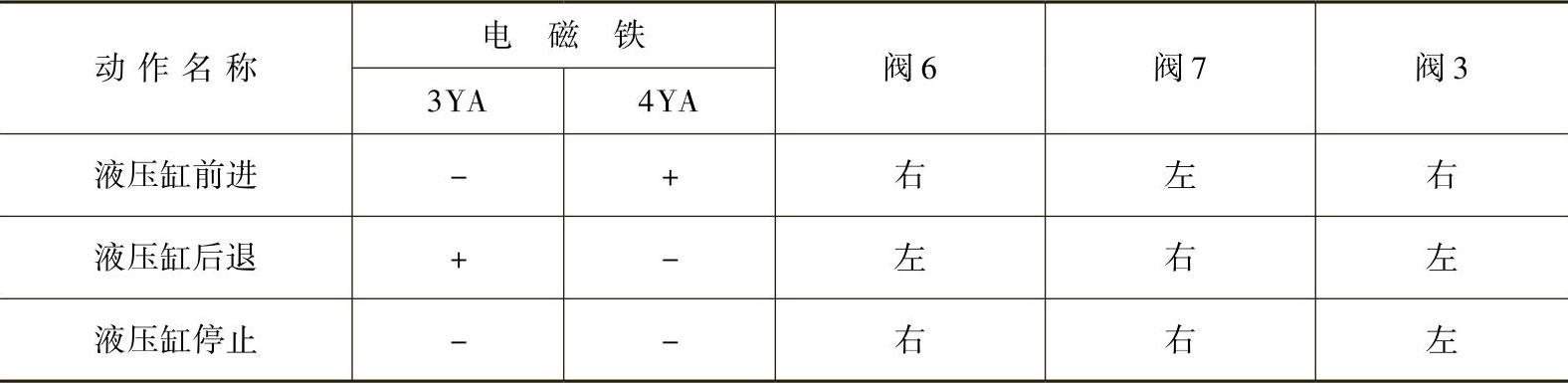

(3)解决方法 如图1-13b所示为改进后的回路,它克服了原回路存在的问题,操纵件工作状态见表1-3。

表1-3 操纵件工作状态

注:表中+、-分别表示电磁铁通电、断电。

此案例告诉我们,设计主回油管路与控制油管路相关联的液压系统时,一定要注意主回油管路的背压对控制管路的干扰问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。