案例1——蓄能器增速回路温升

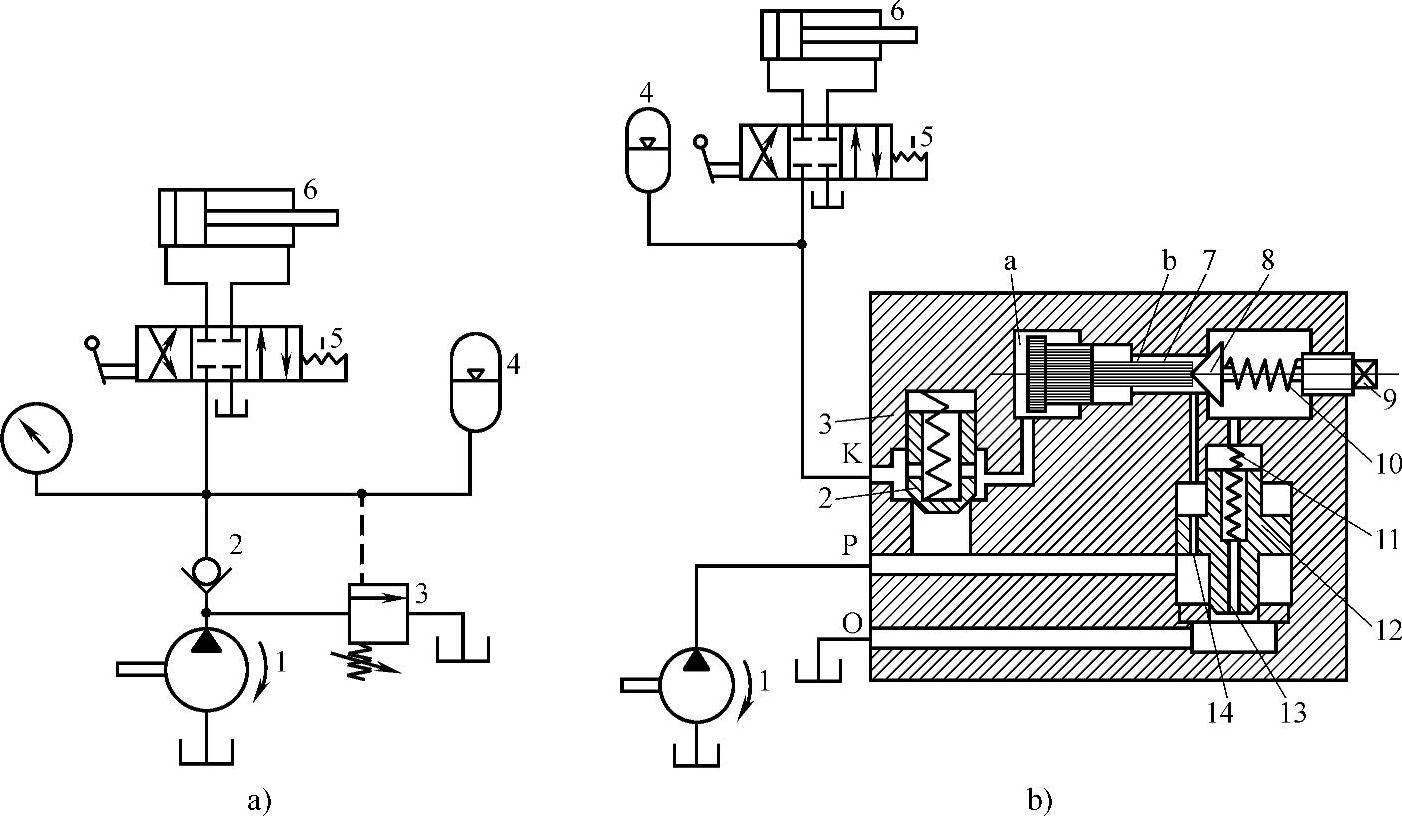

某厂自制的液压设备蓄能器增速回路如图1-7a所示。由于间歇时间长、执行元件需要高速运动,采用蓄能器作为辅助动力源,与流量较小的液压泵配合使用。当手动换向阀5处于中位时,液压缸6停止运动,液压泵1经单向阀2向蓄能器4充液,这时蓄能器储存能量;当蓄能器压力升高到某一调定值时,卸荷用的先导式外控顺序阀3打开,使泵1输出的压力油经顺序阀3流回油箱,泵1处于卸荷状态;当阀5的左位或右位接入回路时,泵1和蓄能器4同时向液压缸6供油,使其快速运动。回路中顺序阀3的调定压力高于系统的最高工作压力,以保证工作行程期间泵1的流量全部进入系统。

(1)存在问题 当液压缸停止运动时,液压泵的出口压力时高时低,不能持续卸荷,致使系统功耗大,油温高。

(2)问题分析 当阀5处于中位以后,液压缸停止运动,当蓄能器充液而使压力升高到调定值后,液压泵处于卸荷状态。

1)如果此时回路中某个元件或管路存在泄漏,就会造成蓄能器内油液的压力降低,当压力低于顺序阀3的调定压力时,顺序阀3关闭,液压泵经顺序阀3的卸荷通路被切断,液压泵输出油液经过单向阀2又向蓄能器充油,压力再次升高,当蓄能器的压力升高到顺序阀3的调定压力时,顺序阀3再次使液压泵处于卸荷状态。若回路中某个元件或管路的泄漏量较大,就会造成顺序阀3时开时闭,从而使液压泵的出口压力时高时低,导致泵处于卸荷和非卸荷交替变化状态。但经检查,并未发现系统有明显的外泄漏现象。

图1-7 蓄能器增速回路

a)原蓄能器增速回路 b)改进后的蓄能器增速回路

1—液压泵 2—单向阀 3—先导式外控顺序阀 4—蓄能器 5—手动换向阀 6—液压缸 7—柱塞 8—先导阀阀芯 9—调节螺钉 10—先导阀弹簧 11—主阀弹簧 12—主阀阀芯 13—中心孔 14—阻尼孔

2)从元件本身分析,由外控顺序阀3的结构原理可知,来自蓄能器的压力油从顺序阀的外控口,经主阀阀芯中的节流孔,由主阀阀芯下腔进入上腔。

当压力未达到设定压力时,先导阀阀芯关闭。

当压力达到设定压力时,先导阀阀芯开启,主阀阀芯开启,这时,液压泵输出的油液通过主阀开口流回油箱,液压泵处于卸荷状态。

与此同时,来自蓄能器的压力油仍继续推动先导阀阀芯,并经阀内泄孔与液压泵的卸荷油液合流流回油箱,以维持主阀阀芯开启。

当来自蓄能器的油液压力,因先导阀阀口处的泄漏而降低时,先导阀阀芯关闭,主阀阀芯也关闭,液压泵的卸荷通道被切断,于是出现上述顺序阀3反复启闭的现象。

通过上述分析得出:导致该系统问题存在的原因是选择了先导式外控顺序阀作卸荷阀。

(3)解决方法 选用先导式卸荷溢流阀替代原回路中的阀2和阀3,组成如图1-7b所示的蓄能器增速回路。

先导式卸荷溢流阀与一般先导式顺序阀的主要区别在于:其先导阀阀芯8除了要受弹簧10和油腔b内油液的作用力外,还要受柱塞7的推力作用。该阀接口K、P、O分别接通蓄能器4、液压泵1和油箱。

蓄能器4开始充油时,卸荷溢流阀中的先导阀阀芯8和主阀阀芯12处于关闭位置。油腔a和b中的压力都等于泵的出口压力,柱塞7两端受力平衡,对先导阀阀芯不产生推力。随着蓄能器内油的增加,油腔a和b中的压力也升高;当压力升高到某一调定值时,油腔b中的液压力克服弹簧力,将先导阀阀芯打开,于是从P口处来的压力油经阻尼孔14、先导阀口、主阀的中心孔13、阀O口流回油箱。油液流动时阻尼孔14使液压缸6中的压力小于泵压,于是主阀口打开,液压泵开始卸荷。这时b腔压力小于a腔压力,柱塞7便对先导阀阀芯施加一额外的推力,促使先导阀和主阀的阀口开得更大,泵的卸荷也更加通畅。在这种情况下,由于不存在来自蓄能器的维持主阀开启的先导流量,因此蓄能器中的压力即使因泄漏而有所下降,卸荷溢流阀仍能使液压泵处于持续卸荷状态。

此案例说明,先导式外控顺序阀可作卸荷阀使用,但对于需要长时间持续卸荷的液压设备来说,宜采用先导式卸荷溢流阀。

案例2——多轴自动车床液压回路油温升高

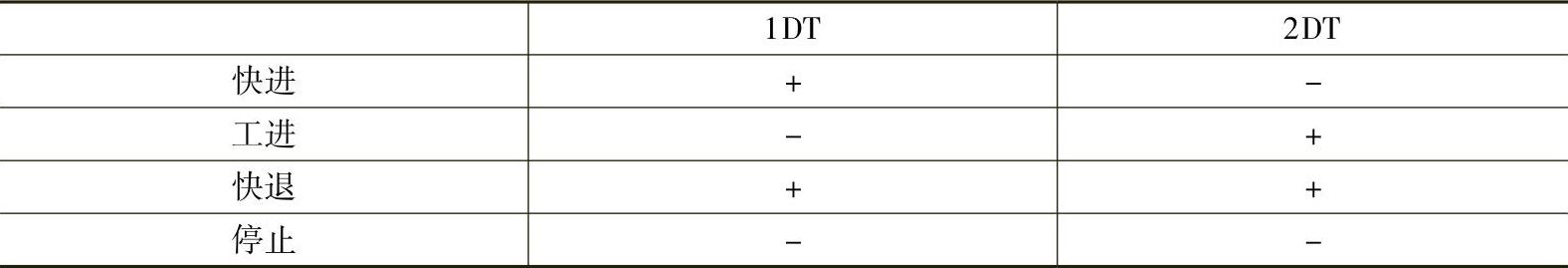

如图1-8a所示为自动车床液压系统中的刀架驱动回路。液压回路工作循环的电磁铁动作顺序见表1-1。

表1-1 电磁铁动作顺序表

注:表中+、-分别表示电磁铁通电、断电。

(1)存在问题 回路工作一段时间后,系统油温升高(高达80℃),超过规定范围,机床不能正常工作。

(2)解决方法 为了控制系统温升,可去掉高压泵出口的调速阀,将回路改为如图1-8b所示的方案。让高压泵专管“工进”,低压泵专管“快进”,同时设计成差动回路,能使系统实现快得多的“快进”速度,使刀架到处都能“就地停车”。本方案在供油路不增加调速阀的情况下,同样能满足原来的速度要求。

如图1-8b所示方案,必须使高压泵的流量大于各个液压缸同时“工进”时所需流量的总和,必须在系统中额外增添单向阀和液控单向阀(增添单向阀也会加大油路的压力损失和系统的造价,但比起原方案的调速阀来则要小得多),还必须把原方案中的行程阀改为电磁阀。此方案优于原方案是因为它从根本上解决了系统温升问题。

图1-8 自动车床液压系统中的刀架驱动回路(https://www.xing528.com)

a)原自动车床液压系统中刀架驱动回路 b)改进后的刀架驱动回路

1、2—液压泵 3、4—溢流阀 5、6—调速阀 7、8—单向阀 9、10—电磁阀 11、12—速度环节回路 13、14—液压缸

此案例说明:

1)节流调速系统的功率损失一般较大,所以只适用于功率较小的液压系统。

2)如果系统温升是由于回路设计原因引起的,且设计又不易改动,则要加强液压油的散热措施,如加大油箱容量,扩大散热面积,或在油箱上设置冷却器,以维持系统正常工作。

案例3——L6120—1型卧式拉床液压系统油液发热

L6120—1型卧式拉床,存在液压系统油液发热过快的问题,工作第一个小时温升明显快,工作了两个小时感到烫手,冬季温升慢,但夏季使用两小时后就得将工作停下来。液压系统的最高油温不应超过60℃,如果油温继续升高,会出现很多问题,拉削时也易出现爬行,影响加工质量。

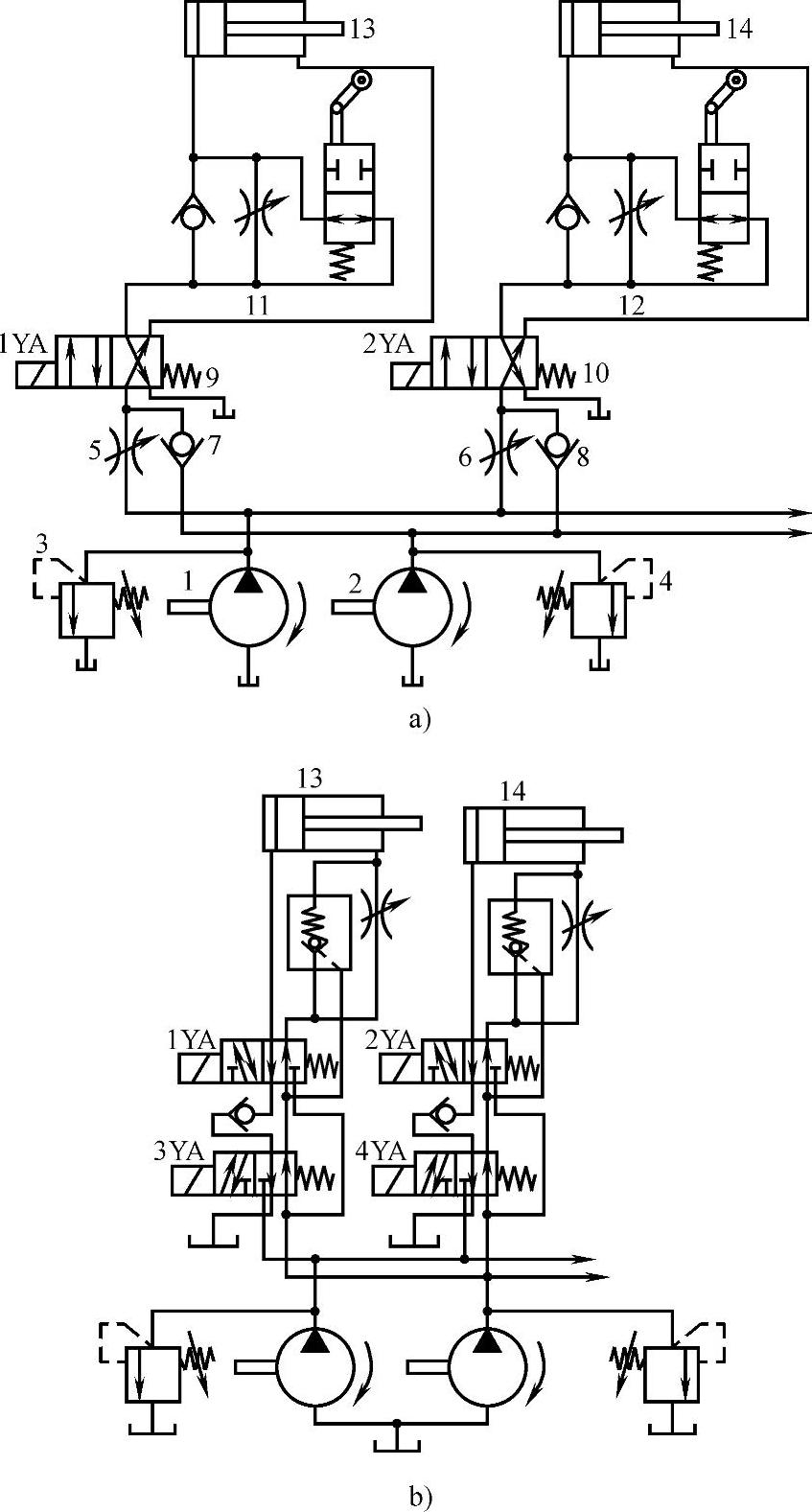

油液发热过快的原因:从如图1-9所示油路图可知,机器采用轴流式柱塞泵,柱塞数少,油压脉冲率较原设计高,但基本上没有因此影响加工质量,更主要的是,这种分装式油路,大大便利了维修。从油路还可看出以下几点:

图1-9 L6120—1型卧式拉床油路图

1)为节能,采用高、低压两泵。

2)主液压缸在拉刀返回行程采用了差动进给,拉刀送进与返回液压缸在送刀行程中也采用了差动进给,也能取得节能的效果。

3)主泵——高压柱塞泵采用容积调速,保证了能源的合理使用;主泵在非工作区间的溢流阀设置了远程控制,应当说,主油路系统设计十分成功。

再看叶片泵系统(下称辅油路系统)叶片泵的功能:

1)给副液压缸供油,完成拉刀的进给与返回。

2)供主油路系统换向阀的换向和主泵的调速(流量)。

3)供主泵吸油口吸油。

其中1)、2)两项用油量不大,主要的流量都给了主泵吸油口,这部分油经过溢流阀产生0.8MPa的压降。由于主液压缸的油返回来又重新回到液压泵的入口,溢流阀溢出的油有相当一部分流回油箱或进入主泵,冷却条件差,经过副泵溢流阀的压降为0.9MPa,而关键的是经过溢流阀的流量太大,这部分损失转换成的热,应设法减少。

改进意见:

1)主油路设计是合理的,原因是主泵溢流阀采用了远程控制,在非工作行程,溢流阀保持最小的压力损失,从而保持高效、小热耗。

2)辅油路设计是否可行呢?否,因为在拉刀送进返回工作区还要有部分油用于主油路换向与主泵容积调速。如果将辅油路节流阀改为溢流节流阀行不行呢?固然溢流节流阀具有流量、压力对负载的自动跟随作用,但是它一般只适于单缸控制,现在辅油路担负供主泵入口处吸油,供主油路换向与主泵容积调速,供拉刀进退液压缸的程序运动,所以此法也不行。

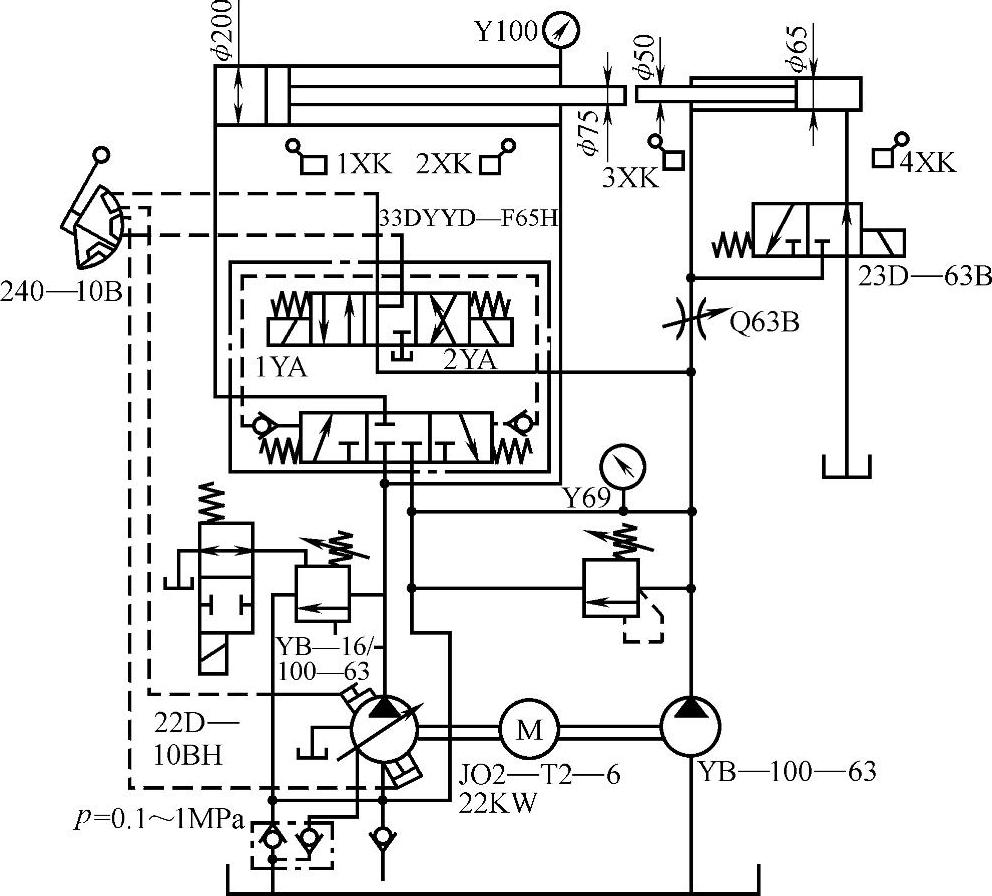

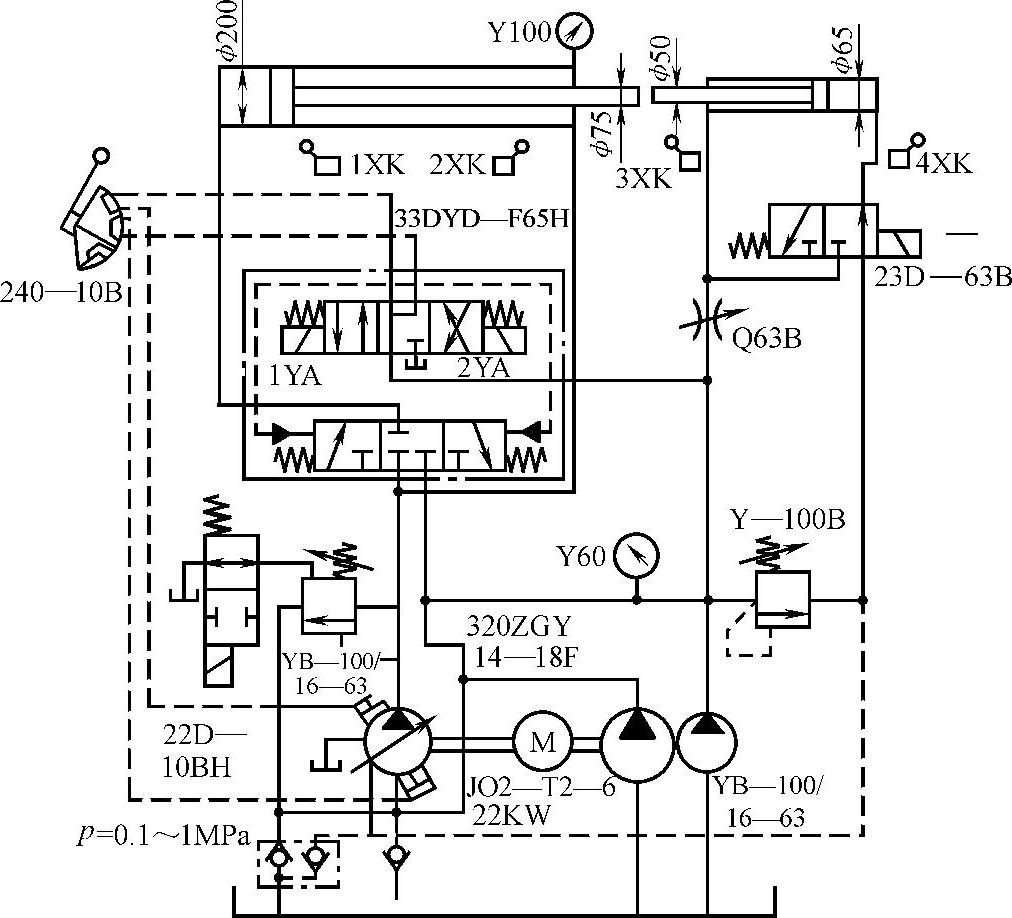

3)采用双联叶片泵YB—100/16—63来代替叶片泵YB—100—63(图1-10),流量为100L/min的泵供主泵入口吸油;流量为16L/min的泵,供拉刀进退液压缸(已能满足说明书规定的最高线速度)与主油路系统换向及主泵容积调速,此法在拉刀进退液压缸的非工作区尽管也有溢流损失,但流量不大,损失的热转变也小。

图1-10 改进后的油路图

叶片泵YB—100/16—63的驱动功率与叶片泵YB—100—63的驱动功率比较见表1-2。

表1-2 两种方案参数对比

所以叶片泵YB—100/16—63代替叶片泵YB—100—63之后,原液压泵电动机不会出现带不动的现象。计算表明,油路经改进后,油液温升(Δt)由原方案的43℃降为29℃,这样一个温升,即使在夏天,机床也可以长期使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。