1.工艺

超声波冲击枪对准试件焊趾部位,基本垂直于焊缝。将冲击头的冲击针阵列沿焊缝方向排列,略施加一定的压力,使处理过程基本在执行机构(冲击枪)自重的条件下进行。为了得到较好的疲劳性能需进行多次冲击。超声波冲击处理时,将冲击枪在垂直于焊缝的方向作一定角度的摆动,以便使焊趾部位获得更好的光滑过渡外形。以管接头为例,具体处理工艺如下:以1.0~1.5m/min的处理速度冲击处理3次,激励电流为2A。

2.特点

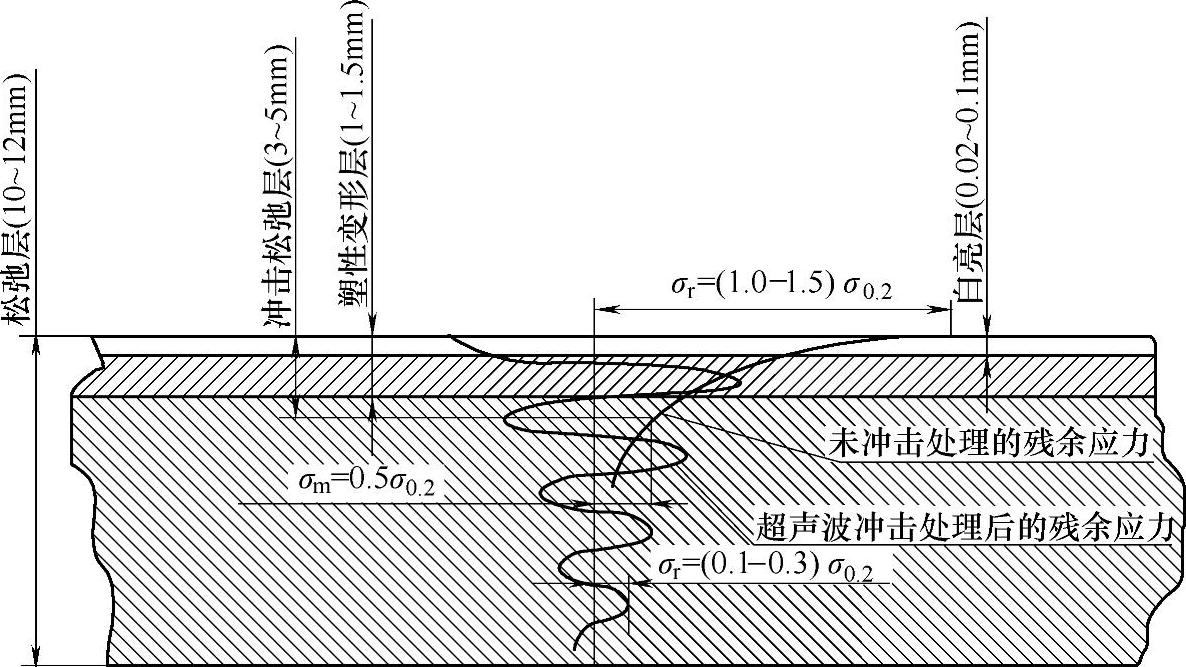

超声波冲击法是基于把超声波换能器的谐振转换成基于超声波频率的冲击脉冲,能够减少焊接变形,释放残余应力,减少焊接结构的应力集中。超声波冲击处理可以有效地改善焊缝与母材过渡区的形状,从而降低应力集中系数。同时,调整焊接残余应力场,在应力集中处产生有利的压应力,并且金属表面层的强度也得到了提高。大量的试验表明,经过超声波冲击处理的试件,其疲劳强度可以相当于或高于母材的疲劳强度。疲劳断裂将不在焊趾处发生,而发生在母材上,甚至有夹渣缺陷时也是如此。超声波冲击法的执行机构只有几千克,效率高(每分钟可以处理半米焊缝),噪声小,使用灵活,应用时受限制少。因此,超声波冲击法不但可以应用于焊接结构的制造过程中,也可以应用于安装现场;不但可以处理低碳钢接头,也可以处理高强钢接头;不但可以处理平板对接接头,还可以用于处理十字接头、管接头等。超声波冲击处理的效果如图5-12所示。

(https://www.xing528.com)

(https://www.xing528.com)

图5-12 超声波冲击处理的效果[16]

σm—平均应力 σr—残余应力

超声波冲击处理的作用深度为10~12mm,表面应力可由拉应力转化为压应力。0.02~0.1mm的白亮层可以增加构件的耐磨性和耐蚀性。塑性变形层可以提高构件的抗疲劳性能,增加其抗腐蚀疲劳强度。冲击松弛层可降低焊缝的应力为70%,超声松弛层可降低焊缝的应力为50%。

超声波冲击处理可显著降低焊缝及近缝区的焊接残余应力,可由原始的残余拉应力转变为有利的残余压应力。冲击处理后,冲击表面区域的晶粒明显变小,在表层有一层晶粒压扁层,并且表面硬度也有所增加,表面硬化层的厚度大约为0.12mm。进行超声波冲击处理,可有效降低残余应力,并可以提高构件的疲劳性能,防止裂纹的产生。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。