1.原理

振动时效(Vibration Stress Relief,简称VSR)的实质是以机械振动的形式对工件施加应力,当附加应力与残余应力叠加的总应力达到或超过某一数值之后,在应力集中的地方就会因为应力超过金属材料的屈服强度而发生微观和宏观的塑性变形,从而释放应力。这种塑性变形降低了该处残余应力的峰值,并强化了金属基体。随后,振动又会在一些应力集中较严重的部位上产生同样的作用,直至振动附加应力与残余应力叠加的代数和不能引起任何部位的塑性变形为止。此时,振动便不再产生消除和均匀化残余应力及强化金属的作用[4]。

2.工艺参数的选择

在振动时效中,工艺参数的选择是决定时效效果的重要方面,主要从以下几个方面考虑[5,6]:

(1)支撑点的选择 构件必须用弹性垫支撑起来,支撑点最好选择在构件振动的波谷处,可以通过在构件上抛沙子,沙子聚集处为支撑点。选择波谷处作为支撑点可以减小能量,获得较大的振幅。

(2)激励点的选择 激励点应选择在工件振动的波峰处,这样激振器即可以最小能量激发工件产生较大振动,有利于提高时效的效率。

(3)加速度传感器的安装位置 加速度传感器应安放在共振的波峰处。

(4)振动时效频率的确定 振动时效频率的选择原则是以较小的能耗产生较大的振幅,即共振情况要好。振动时效频率的选择与工件本身的形状、重量、材质和刚度等因素有关。振动时效设备可以在一定的频率范围内通过扫频测出数个共振频率,一般在亚共振区内选择主振峰峰值的1/3~2/3所对应的频率为主振频率。这样不仅不会对工件造成疲劳损伤,相反还会提高工件的疲劳寿命。

(5)激振力的确定 激振力是以工件上施加的最大动应力来确定的,而动应力是消除残余应力的必要条件,只有当最大动应力与最大残余应力之和大于工件的材料屈服强度时,残余应力才能得以释放。因此,动应力是振动时效工艺的一项最主要的参数。从消除残余应力的角度讲,在一定范围内动应力越大,工件上产生的应力释放量也越大,消除应力的效果也就越好,但动应力过大将有可能造成工件损伤或降低疲劳寿命。动应力σd可按如下经验公式确定:

σd=(1/3~2/3)σw (5-1)

式中,σw为工作应力,是在设计过程中已经确定的,或用应变测试技术获得的工件工作状态下的最大应力。

(6)时效时间的确定 根据经验,时效时间一般按“稳幅工艺”来确定,即构件振动幅度趋于稳定(3~5)min后就可以停止时效处理。在工程实际中,也可以根据金属工件的结构、材质、重量等来确定激振时间。一般均以工件的重量来确定振动时间。

3.特点

(1)投资小 与热时效相比,它不需要庞大的时效炉,可以节省占地面积与昂贵的设备投资。

(2)生产周期短 自然时效需要经过几个月的长期放置,热时效也需要经过几十小时的周期才能完成,而振动时效一般只需要振动几十分钟即可完成。而且,振动时效不受场地的限制,可以减少工件在时效前后的往返运输。

(3)尺寸稳定性提高 振动时效处理的工件尺寸稳定性优于燃煤、燃油、燃气及电炉的热时效处理。振动时效不仅克服了热时效炉温不均而造成的应力消除不均匀的难题,而且避免了工件因加热而降低其抗变形能力的影响。因此,振动时效处理的工件比热时效处理的工件在尺寸稳定性上提高了30%以上。

(4)力学性能显著提高 经过振动时效处理的工件,其残余应力可被消除35%~80%,高应力区消除的比例比低应力区大。因此,振动时效可以提高工件的使用强度和疲劳寿命,降低应力腐蚀,防止或减少由于热处理、焊接等工艺过程造成微观裂纹的发生,并且可以提高力学性能。

(5)适应性强 由于振动时效设备体积小,重量轻,易于搬动,因此可以在任何场地上进行现场处理。振动时效不受工件大小、形状、重量的限制,从几千克到数百吨的工件均可应用。尤其是对于一些大型构件无法使用热时效处理时,振动时效消除残余应力就更加具有突出的优越性。振动时效消除残余应力不会使构件表面产生发黑等现象,对不锈钢及其他有表面质量要求的工件有独到的长处。(https://www.xing528.com)

(6)节省能源 振动时效耗能极小,功率为0.184~0.735kW,可振动150t以下的工件。能源消耗仅为热时效的3%~5%,可节省能源90%以上。

(7)符合环保要求 振动时效无烟气、粉尘和废渣产生。

(8)操作方便 振动时效操作方便,且可避免金属工件在热时效过程中产生翘曲、氧化、脱碳,以及硬度降低等缺陷。

(9)适合各种金属材质 振动时效处理可适用于不锈钢、非铁金属工件的处理,这是热时效所不能达到的。

(10)自动化程度高 振动时效可实现自动检测、自动消除的定量目标。

4.振动时效的效果评定

振动时效效果主要是指构件时效后残余应力消除、均匀化的程度,抗变形能力的提高,以及尺寸精度的稳定性等。目前广泛使用的振动时效效果评定方法主要有:参数曲线观测法、残余应力测量法和精度稳定性检测法。

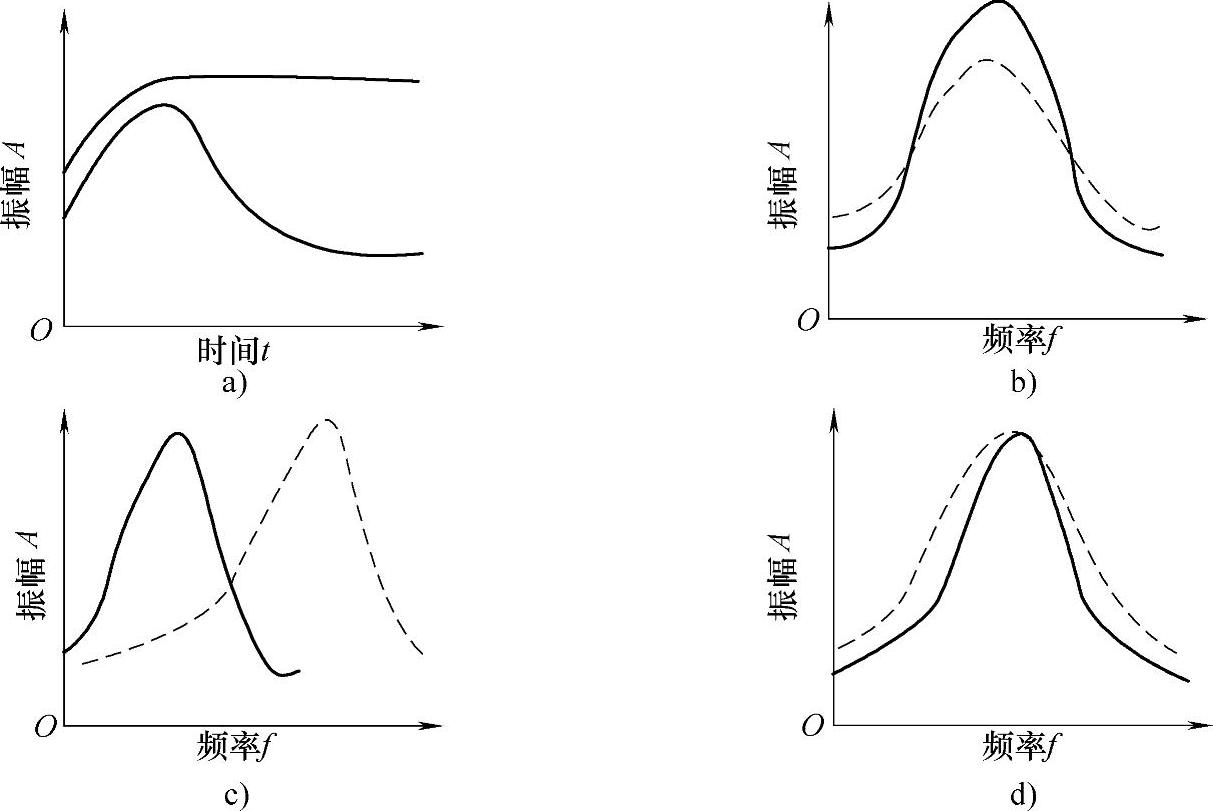

(1)参数曲线观测法 当振动参数曲线出现如图5-1所示的四种情况之一,并且振后振幅-频率曲线形貌比振前简洁而光滑时,即可判定为达到了振动时效效果。参数曲线观测法是一种直观、定性、快速的评定方法。但是,参数曲线的改变本身不能给出有关工艺效果的定量描述,因此该方法只适合进行定性的现场初步判定。

(2)残余应力测量法 通过对振动前后残余应力变化率的测量来评定振动时效的工艺效果。

图5-1 振动参数曲线[6]

a)振幅-时间(A-t)曲线上升后变平或先上后降变平 b)振幅-频率(A-f)曲线振动后峰值升高 c)振幅-频率(A-f)曲线振动后峰值点左移 d)振幅-频率(A-f)曲线振动后带宽变窄

注:图中虚线为振前参数曲线,实线为振后参数曲线。

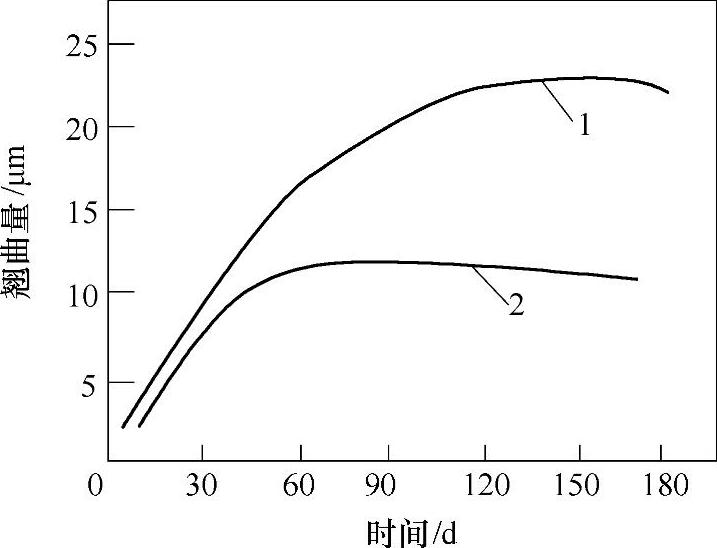

(3)精度稳定性检测法 通过对振动时效前后工件尺寸精度的稳定化程度来检验评定振动效果。振动时效对稳定尺寸精度非常有效,在某些情况下甚至比热处理的效果还要好。振动时效和热处理后的尺寸稳定性如图5-2所示。经过振动时效后的工件的残余应力变得松弛并且变形刚度也得到提高。

图5-2 振动时效和热处理后的尺寸稳定性[7]

1—热处理 2—振动时效

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。